60MW汽轮机转子的应力腐蚀破裂外文翻译资料

2022-09-06 11:42:23

英语原文共 14 页,剩余内容已隐藏,支付完成后下载完整资料

60MW汽轮机转子的应力腐蚀破裂

摘要:本文阐述了汽轮机专业叶片槽上裂缝产生的根本原因。分析过程进行了材料测试和机械整体性计算。在材料测试这一环节中,对断裂微观结构进行了评估,以及研究了转子轮盘的力学性能特征。在机械完整性分析中,计算了叶片裂缝上的应力分布以及不同机械结构导致裂缝产生的可能性。材料测试和力学计算的结果都证实了应力腐蚀是转子产生裂缝而失效的根本原因。根据结论提出采用整体低强度材料堆焊修复转子盘裂缝。

- 介绍:应力腐蚀裂缝(SCC)已经成为近年来一个重要的影响汽轮机组件在蒸汽环境下运行的问题。在1969年英国某核电站第一次发生了重大的事故。当时由于应力腐蚀失效发生在轮盘轴关键连接处,低压转子盘发生严重的收缩。低压转子盘发生收缩最容易受到应力腐蚀破裂的影响。随后整体锻造转子解决了易受应力腐蚀破裂的缺点,该问题又在汽轮机其他应力集中部位出现,比如在转子轮盘和叶片槽小半径圆角处.21世纪开始,在叶片槽和鼓型焊接转子发现了应力腐蚀裂缝.应力腐蚀破裂不管是在传统汽轮机还是在核动力汽轮机组都成为非常棘手的问题,同时这一问题也影响汽轮机的叶片,同时,叶片腐蚀疲劳是一个更严重的问题.通常以下三个因素会影响应力腐蚀破裂的现象:

-材料:类型,化学组成,表面状态,结构,机械强度

-设计:加工应力,残余应力,操作时间

-环境:化学组成.温度,电化学特性,流体特性

应力腐蚀破裂最早发生在用于腐蚀性环境和受拉应力的高屈服强度材料上.很多研究证实导致应力腐蚀破裂发生的主要影响因素是屈服强度和拉应力.减少裂缝孕育时间的同时提高温度也被发现有一定影响.

最近的研究结果显示在4340和3.5NiCrMoV高强度钢上,临界压力,折断应力和断裂速度与应用应力速率,破裂点张力速率有关.下文呈现了一个整体的有关于应力腐蚀破裂在高强度钢的典型特性.

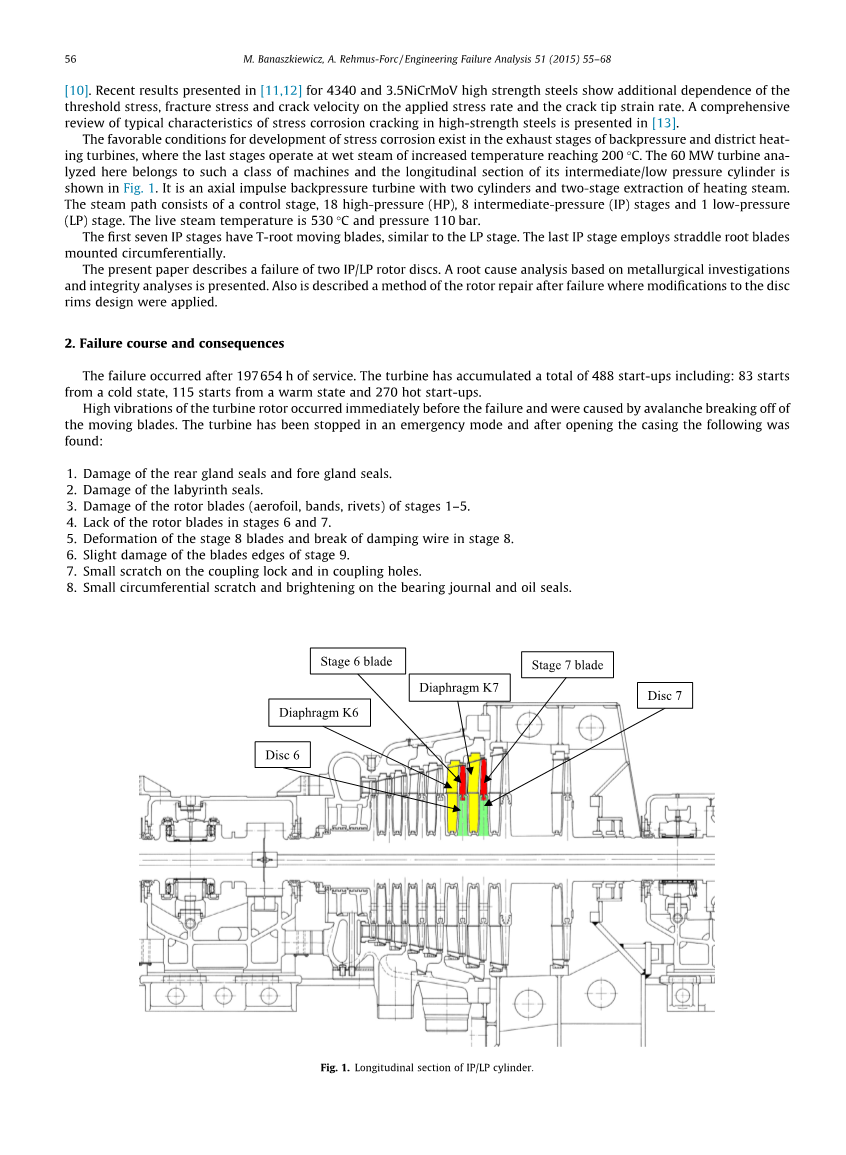

应力腐蚀的最易出现在排气级的背压处和区域加热汽轮机,在这一区域,最后一级操作于潮湿的蒸汽环境中,温度达到200摄氏度.这台60MW汽轮机同级的汽轮机中低压气缸纵切面如图一所示.这台轴向排气的汽轮机油两个气缸和两个排除热蒸汽的排气级,蒸汽路径上有1个控制级,18个高压级,8个中压级和1个低压级.运行时蒸汽温度为530摄氏度,气压为110bar.

前7个中压级的叶片为T型根叶片,与低压级叶片相似.第八个中压级页面采用跨圆周根式叶片.

本文以一台汽轮机的一个中压级和一个低压级轮盘失效为案例,进行金相分析和整体性分析,分析的造成失效根本原因.同时也提出一种转子失效后修复的方法.

- 失效的产生与结果

这台设备在运行197654小时候发生失效,.这台设备总共进行过468次启动,其中冷机启动83次,温机启动115次,热机启动270次.

在失效不久前,叶片的大量分离导致汽轮机转子发生剧烈震动.同时马上紧急停止汽轮机并打开机盖进行检查发现:

- 前,后气封损坏.

- 迷宫式气封损坏.

- 1-5级转子叶片损坏.

- 6,7级转子叶片脱离.

- 第8级叶片损坏以及阻尼拉筋损坏.

- 第九级叶片边缘轻微损坏.

- 联轴器孔与联轴器锁轻微擦伤

- 轴承轴颈与油封圆周方向轻微擦伤

图2-4 损坏的转子从机盖中拆出后,经过初步的清洁,分离金属屑.

图5-6 6,7级之间被损坏的隔板

对转子进行损失评估以及初步的目视检查,将转子从运行位移除,等待下一步的金相检查,非破坏检查和几何测量.

- 破坏后材料测试

测试前的准备工作:拆除所有叶片,从工作部位移出,切除损坏的转子盘第六级与第七级,支撑轴颈的微小加工.特殊测量表面以及级与级之间的密封和叶片槽.测试的目的是判断锻造轴的损伤程度,是否能进行修复以及造成的根本原因.

测试项目列表如下:

-磁粉检测来检测是否有潜在的表面裂痕

-转子几何测量来检测轴在失效过程中是否有潜在的变形发生

-轮盘边缘的金相检测来判断轮盘表面的微观结构是否能进行下一步的焊接修复

-对切下的轮盘进行机械测试与围观结构研究来找出裂缝发生的根本原因

磁粉检测在两台ALSTOM工作站中进行.测试结果显示转子材料表面没有阻碍修复的线性的间断点存在.

几何测量确定轴没有偏离设计尺寸以及转子的失效发生后的偏差很小.

在轴的蒸汽进气表面进行金相分析.测试结果显示轴的钢结构为典型为转动组件设计的热处理材料,材料经过长期的运行以及经历一次失效后也没有发生金属镶嵌或其他的结构变化.

为了找出失效的根本原因,对第六级与第七级转子轮盘进行金相分析和机械测试.

在第六级和第七级叶片槽的上游和下游端取出样本进行微观结构分析,图7显示了样本的显微镜图像.

上图显示,裂缝的特征符合应力腐蚀破裂.微观结构显示裂缝内部颗粒充满氧颗粒.图8显示在第七级的断裂表面覆盖着一层氧化层.在第六级表面也找到了相似的氧化层,因此裂缝表面分类以氧化层为依据.剩余的微观结构是典型的淬火,回火锻造,包含了贝氏体.没有发现铁氧体,根据标准EN ISO0643:2005估算前奥氏体颗粒尺寸为3.5-5.碳化物分布在颗粒的边界的中部,局部以短链的形式出现.锻造的处理加工过程以及冲击力度的大小影响了颗粒物的大小以及可清楚看见的在颗粒边界的碳化沉淀物.在锻造围观结构没有发现降解蔓延.

应力腐蚀破裂与麻点腐蚀相类似,都发生在有被动层的合金材料中.裂缝发展的速度受额外的条件影响,尤其是巨大的拉应力以及潜在的腐蚀.当材料中的氯化物和氧化物超过一定的最小值后,会导致应力腐蚀破裂的发生.在不锈钢中,氯化物会引起应力腐蚀破裂,而在转子钢材料中,引起应力腐蚀破裂则不需要氯化物的存在.

从测算表中可以看出,有50%延展性的破裂发生在75摄氏度.根据轴材料的规格,FATT50不应该超过120摄氏度,基于以上可以的得出关于易碎结构的结论,没有证据表明检修会脆化锻造轴.

图十使用了Begley-Logsdon法,显示了温度与断裂韧性的关系.

断裂级的断裂韧性K1c在运行温度条件下达到很大的值:140MPa*m0.5,试验中测得的断裂韧性完全满足热处理锻造轴的要求.表1列出了第六级和第七级轮盘样本的测试结果,测试结果显示,锻造轴的屈服强度高于适当的材料标准MWT-101.同时拉应力也极大超出了材料标准的要求.轮盘上切下的小片的抗冲击强度也小于标准的要求的同时又有较低的伸长值, 这是由于形成了有着大颗粒和清晰边界的前奥氏体.两级轮盘的HV10硬度达到了材料标准要求的上限.

表2显示了从第六级与第七级上取下的样本的化学成分,综合考虑化学成分的允许偏差以及测量的不确定性,除了钼元素不满足标准MWT-101外,其余皆满足标准.钼元素与提高钢材料阻挡生成的裂缝蔓延能力有关.在转子既没有受到蠕变损伤,机械特性又满足条件的情况下,过低的钼含量并没有对转子材料表现造成值得注意的影响.

- 机械整体性计算

为了探究造成失效的根本原因,对中,低压转子进行机械整体性计算.这台汽轮机是上世纪70年代设计的,当时设计是采用分析法进行设计计算,关键部分的平均应力达到了某个值,这个值是基于材料的屈服强度以及考虑了某一类的安全因数后得出的.为了找出失效的根本原因,对转子整体几何尺寸以及叶片槽进行整体有限元计算.为了模拟出对转子上的叶片槽产生裂缝至关重要的温度场以及应力场.

-

- 热动力数据

中低压汽轮机的热动力计算结果被用在热机械进气分析.这些数据是热力(包括温度,热交换效率)以及机械负载(如压力)分析的基础.图11显示了额定运行条件下中低压汽轮机的膨胀线.图11展示了转子每级排气处的温度,压力以及湿度.在汽轮机此处温度变化范围为204摄氏度到78,5摄氏度.压力从6,9bar变化到最后一级的0.44bar,前三级工作在一个干燥蒸汽的环境中,随后从第四级开始,蒸汽湿度逐渐从0.8%增加到第九级的7.8%.因此最后的五级低压级在一个潮湿蒸汽的环境下工作,同时有着腐蚀的可能性.

-

- 热力学分析

热力学计算的结果能够确定出有限元仿真的热力边界条件.热力学边界条件的第三种类型有蒸汽温度Tp,热交换效率alpha;,用于转子与蒸汽接触表面.这样就可以对热力负载和密封进行建模.在轴承区域,用润滑油的温度来取代蒸汽温度.而在轴承的外部轴承架的温度则采用附近空气的温度.为进行有限元分析,转子采用轴对称模型,同时计算网点包括53914个非线性元素DCAX8.图12显示了转子额定工况下的稳定状态温度分布.热力学计算不像中低压转子盘状分布,与启动和转子盘厚度变化造成的离心应以相比,热应力几乎可以忽略不计.转子盘在以下温度工作时失效:

第六级:113摄氏度

第七级:105摄氏度

-

- 机械整体性计算

性计算用到与热力学计算中相同的有限元模型,但是要将非线性节点改为CAX8R.对转子施加以下负载:

-由于轴上各处温度不同造成的热力学负载

-由于蒸汽压力造成的力

-旋转体造成的力

在分析中采用线弹性材料,以及材料特性随温度变化模型.图13和图14分别显示第六级与第七级叶片槽上的应力分布.在图13和图14显示的区域中,等效应力和径向应力都是拉应力。在距离叶片槽角落10%壁厚距离的位置,应力梯度变化仍然比较平缓,直到轮盘表面附近,径向应力由拉应力变为压应力。

在第七级槽内的最大等效应力和径向应力都比第六级叶片槽相应位置大9%。

图15显示了应力在叶片上壁厚方向上从叶片表面到叶片槽内部附近的应力变化。图15显示在叶片槽顶角上的最大径向应力出现在槽顶角的位置,在槽顶角的应力分布影响了径向应力的分布,圆周方向应力的值为最大径向应力的40%,且都为拉应力。实际上壁厚上在轴向以及圆周方向均受到拉应力的作用,仅仅在轮盘表面向内部2mm的方向上受到压应力,其余部分均收拉应力作用。槽内部的应力情况分布使得裂缝出现时,槽内的破裂会越来越严重,且槽顶部是零界点。

-

- 破裂的根本原因

研究了失效叶片槽内部的应力分布之后,尝试去分析不同的机械失效来找出破裂发生的根本原因。

首先检查叶片槽内关键区域的平均拉应力是否超过允许的最大值。可以通过计算径向应力的分布来计算平均应力。图15展示第六级叶片槽壁厚方向上的应力分布情况。许用应力大小的计算方法是以转子材料的屈服应力为基础,再考虑该部分拉应力的安全系数要求,从而得到许用应力值的大小。在计算屈服强度时,需要考虑以下两个因素:

-给定温度下的材料卡的最小值。

-失效后测试材料的在失效温度下的真实应力值。

基于拉应力与许用应力的值,安全因子SUF根据以下公式计算:

式中:sigma;avg-区域中平均拉应力

sigma;y-工作温度下的屈服应力

SF-安全系数

计算结果罗列在表3中。表三中罗列的屈服应力的实际值和最小值,第六级和第七级叶片槽的实用安全因子均小于0.5,大大高于设计要求的安全边际。根据这些结果,可以得出叶片在该分析区域发生失效的根本原因是过载和屈服失效。

下一步分析机械疲劳造成叶片槽腐蚀破裂的可能性。为了计算叶片槽尖角处应力变化幅度,设平衡状态下的等效应力等于最大应力值,设最小应力为0,利用下式计算拉应力变化范围:

式中:

εa-拉应力振幅

sigma;a-应力振幅

E- 杨氏模量

表4显示疲劳应力导致的破裂计算结果。表4的结果是在空气和pH=5的水中测得的疲劳强度只有疲劳耐久度1/5,在室温条件下,氢会加速裂缝在中强度钢中的变化。从表中可以看出,在一个较破坏性的条件下运行会使得破裂开始的所需的循环次数达到104数量级,然后在实际运行中,汽轮机的启动次数只有上数值的5%。基于以上分析,可以得出疲劳腐蚀并不是导致叶片槽破裂的根本原因。

最后一项失效分析是进行应力腐蚀失效。采用ALSTOM仪器来测得临界值从而判断应腐蚀造成破裂的可能性。在此方法中,材料的屈服强度以及汽轮机的运行温度等条件下,临界应力值sigma;th应该低于材料易受到应力腐蚀的最小值。由此可以推导出一系列组件应力的曲线以及材料的屈服强度和叶片运行温度。根据不同的屈服应力和运行温度分别对第六级和第七级叶片分别进行临界应力值sigma;th的测定,通过有限元法计算出叶片实际的有效应力sigma;eff与临界应力值相比较,可以得到应力破裂腐蚀使用应力因子SUFSCC如下式:

SUFSCC=

为了确保能在应力腐蚀下不破裂,使用应力因子应低于安全值。

通过比较叶片槽尖角处的有效应力与屈服强度,第六级叶片使用应力因子SUFSCC为1.57,同时第七级值为1.43,。两者都极大超过安全值,有趣的是,与第七级相比,尽管第六级叶片上的最大等效应力小于第七级,第六级SUFSCC仍然超出更多。因为第六级叶片的sigma;th只有第七级叶片的sigma;th的84%,这是由于第六级叶片运行温

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[146873],资料为PDF文档或Word文档,PDF文档可免费转换为Word