辊磨机外文翻译资料

2022-09-27 11:28:00

辊磨机

施密茨托马斯

高级执行经理

欧石水泥—磨削技术

蒂森克虏伯工业解决方案事业资源部

贝克姆,德国

thomas. schmitz@thyssenkrupp. Com

摘要:

随着市场需求的发展,高效、高灵活性和高容量的水泥生产成为了必然的趋势,是时候开拓创新的驱动概念,以满足这些需求。驱动的立式辊磨提供了一个创新的驱动理念。有了这个理念,世界上第一台带从动辊的立式辊磨机就由此诞生。它是一个驱动的垂直滚磨机的辊,而不是一如通常的情况一磨盘驱动。该辊磨机特别适合于使用大型立式辊磨机的工厂。除了在工厂可用性方面有明显的优势外,这款辊式立磨机还提供工艺技术优势和允许立式磨高效粉碎过程。由于具有变速驱动器,因而特别适合于生产超细水泥和可以广泛的生产大多数不同的水泥。当第一台辊驱动的立式辊磨机投产时,还有力地证明了其机械功能性和操作的可靠性。

Ⅰ 介绍

水泥生产商总是要求有效率的立式辊磨机进行生产水泥。为了降低具体的投资成本,他们要求越来越大的生产单位,从而可以研磨出更精细的水泥,以尽可能满足市场的要求或尽可能的增加熟料的含量,以减少二氧化碳排放量。在过去的几十年里,随着不同数量的水泥类型增加,各种各样的精细水泥可以进行最短的转换时间。随着复合水泥的重要性日益增加,有越来越多的需求,为了使含有水分的原料可以相互研磨和干燥,辊式立磨机的使用显得越来越重要。为了符合所有这些要求的最佳可能的方式,一个创新的驱动概念已经开发并成功地推向市场:磨辊驱动的立式辊磨机,其中磨辊的辊轧机驱动,而不是磨盘被驱动。这种辊式立磨机有什么优点?

Ⅱ磨辊驱动理念的优势

- 更好的进料牵引能力:

第一个优势是更好的进料牵引能力:在传统驱动理念里立式辊磨机的驱动为磨盘驱动,磨辊的运动是由磨盘和磨辊之间料床的原料摩擦而开始运动。因而该磨盘运动的速度始终大于磨辊一点。因此,当被粉碎的原料被压入研磨区时,磨辊的移动速度不能跟随在料床上原料的速度;因此材料会堆积在磨辊的前面。但是如果该磨辊被驱动时,而不是驱动磨盘,磨辊总是变得比磨盘快一点,即原料被以更均匀的方式拉入研磨间隙。

图1 不同场合进料牵引能力的比较

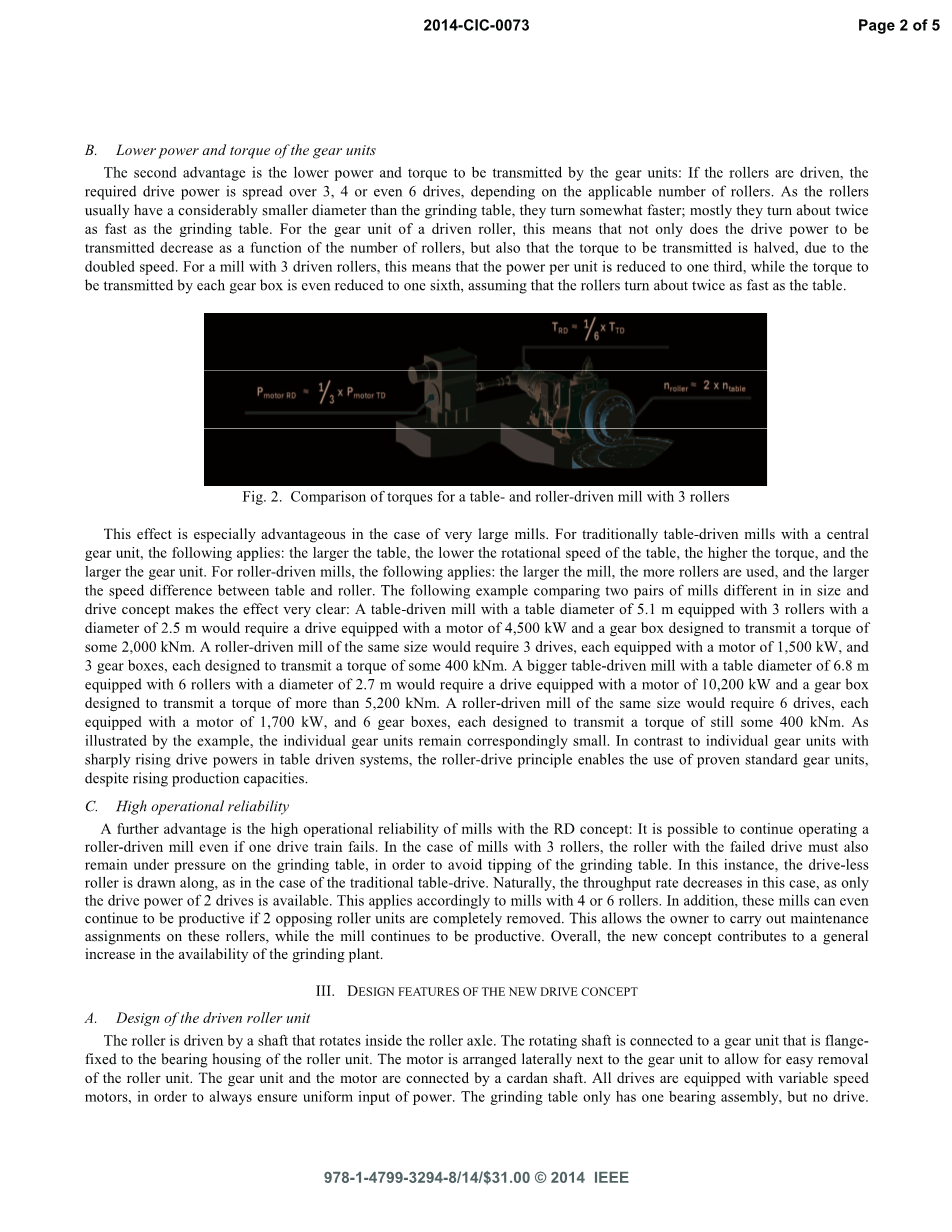

B齿轮装置的低功率和转矩:

第二个优点是齿轮装置的低功率和扭矩:如果磨辊被驱动时,所述所需的驱动功率分布在3,4甚至6的驱动器,这取决于磨辊适当的数量。由于磨辊直径通常比磨盘的直径要小得多,因而它们转速稍微快,他们的转速大约是磨盘转速的两倍。对于一个从动辊的齿轮单元中,这意味着作为一个函数的辊不仅是驱动力发送的减少,而且被发送的转矩也将被减半,由于磨辊是磨盘两倍的转速,而具有3个从动辊的轧机,这意味着每单位功率减小到三分之一,而每个齿轮箱的转矩传递甚至降低到六分之一。

图2 3个辊轧机和辊式轧机的力矩比较

这种效果在非常大的立式辊磨机中显得特别有利的。对于传统的带着中央齿轮装置的磨盘驱动的辊式立磨机,具有以下功能:由于磨盘的面积很大,因而磨盘的下部的旋转速度会很小,转矩会更高, 较大的减速器。对于磨辊驱动的立式辊磨机,具有以下功能:磨盘越大,则使用的磨辊就越多,造成磨辊和磨盘之间的速度差也就越大。使用下面的例子来比较2对不同轧机的尺寸和驱动概念,从而使得效果显得非常清晰:以5.1米直径的磨盘配备了3个2.5米直径磨辊用磨盘驱动的辊式立磨机将需要配备4500千瓦的电机和齿轮箱设计的驱动传递的转矩约2000kNm。相同大小的的磨辊驱动的立式辊磨机将需要3个驱动器,每个配备有1500千瓦的电机,和3齿轮箱,每一个齿轮箱设计为驱动传递的转矩约为400kNm。一个 6.8米直径的磨盘配备了6个2.7米直径的磨辊使用磨盘驱动的辊式立磨机将需要配备10200千瓦的马达和齿轮箱的驱动设计为传递的扭矩为5200kNm。相同大小的的磨辊驱动的立式辊磨机将要求6个驱动器,每个驱动器装有1,700千瓦的电机,和6个齿轮箱,每一个齿轮箱设计为传输扭矩为400 kNm。由以上示例说明的,多个减速器的功率和扭矩保持较小。相反,单个减速器的扭矩和功率急剧上升。辊驱动经过实践验证在标准减速器的情况下可以使产能上升。

C 高运行可靠性:

另一个优点是辊驱动的立式辊磨机的高操作可靠性:在立式辊磨机的3辊的情况下对于辊驱动即使一个传动系统失败它也可以继续操作。为了避免在研磨台的倾斜,与发生故障的驱动辊也必须留在研磨台的压力下。如在传统的磨盘驱动的情况下,驱动器少辊拉伸沿。当然在这种情况下,吞吐量率下降,因为只有2个硬盘驱动器电源可用。因此,这适用于有4个或6个辊的立式辊磨机。此外,这些立式辊磨机甚至可以继续生产,如果业主完全去除两个相对单元辊进行维修,

而该立式辊磨机还可以继续生产。总的来说,新概念有助于一般增加研磨机的可用性。

Ⅲ 新的驱动概念的设计特点

A驱动辊装置的设计:

由一个轴旋转的轴带动滚子轴。所转动的轴与法兰连接到一个齿轮单元--

固定在轴承座的滚子单元。该电机横向布置在齿轮单元的旁边,以便容易拆卸辊装置。减速器和电机通过万向轴连接。所有驱动器都配有变速马达,以确保均匀输入功率。该研磨台只具有一个轴承组件,但没有驱动器。使用频率控制的驱动器,该磨盘的速度可以改变,如果该过程的要求,例如控制产品细度。此外,速度控制允许设置不同的最佳操作参数,如产品质量,用不变的坝环配置。

图3 驱动辊装置的设计

B立式辊磨机驱动辊配备的设计:

辊驱动配备立式辊磨机的设计和磨盘驱动的不同仅在驱动概念方面的不同。该

立式辊磨机设计的其余部分几乎是相同的。辊单元直接安装在混凝土基础。通过这种方式实习最佳的阻尼,和磨机壳体保持自由的磨削力。磨削力的运行经由研磨区辊单元直接插入混凝土基础,并在另一方面通过磨削区,磨盘和它的轴承组件,在混凝土基础。作为壳体既不连接到磨辊单元,也不通向磨盘,它仍然完全没有磨削力。这保证了装置的平稳和低振动的操作性。如果床上的材料破碎,研磨力从辊单元的轴传送,通过一个机械止动件,直接进入混凝土基础上。在这种情况下,研磨床仍然保持磨削力。阻止立式辊磨机的磨辊和磨盘的停止,从而保护研磨台轴承组件。材料进料槽是集成到砂砾锥体,为了保证新原料和粗粉,以及中央馈料的良好混合到研磨床。该立式辊磨机有一个可调的喷嘴环。壳体被弄成这样的方式,进气流通过隔板可以实现分离。

图4 辊驱动单元的图片

Ⅳ 开发和测试阶段

A测试新的驱动概念:

实验用的直径为700磨盘的辊式立磨机中,经过众多的测试中,可以证明

与磨盘驱动的4times;15千瓦的驱动功率相比较运行的相当顺畅和更好的用于测试新的驱动概念。磨削效率也相当的高。

B 工业立式辊磨机的实验:

在下一步中,4个或2个辊在一个立式辊磨机(磨盘直径:3.2米),是在操作为原料在一个奥地利的水泥厂的材料研磨被转换为辊驱动。直径为1.6米的驱动力是2times;450千瓦。在这个工业应用程序,它是可能的。

Ⅴ 立式辊磨机的工业市场概论

A 第一台工业立式辊磨机:

在2012年底,在墨西哥第一个工业辊驱动立式磨成功地在水泥厂投入运行。

该立式辊磨机配备有3个驱动辊单元,每一个辊驱动功率为1550千瓦。该立式辊磨机被设计为生产水泥类型为30RS水泥,吞吐率为175 TPH,这种水泥由约75%的熟料和约10%的火山灰和10%的石灰石组成。水泥被磨成lt;3%R 45微米的细度。该立式辊磨机被投入运行6周后,完全验证该立式辊磨机的能力。后来

水泥生产商能够操作水泥细度为180到200 TPH产品的能力,并且是没有助磨剂的使用。进一步的任务是, 以稳定的方式超过200 TPH的能力。从而优化该研磨机。特别值得一提的是,该立式辊磨机具有非凡的平稳运行性。也值得注意的是,该立式辊磨机 在接触一个按钮时,就可以实现完全自动的,在大约10分钟后,达到额定容量。因此,它是完全证明了良好的功能性的辊驱动的概念,在第一台辊驱动辊磨机中,机械和控制两方面,辊驱动功能都没有任何问题。

图5 第一台工业辊驱动的磨盘和磨辊

B 第二台工业粉磨机:

截至去年年底,法国一个水泥厂在一个很短的时间内开始投产一个辊驱动立式辊磨机。定期调试定于2014年4月,该立式辊磨机还配备了3从动辊单元。每一个驱动器功率为3times;1400千瓦。该立式辊磨机是专门生产吞吐率74一107 TPH的水泥。不同的水泥和高炉矿渣的细度为4400和5200平方厘米/ g。在短周期生产中,该立式辊磨机能够生产水泥的细度超过50002 / g以上和超过6000平方厘米/ g的矿渣粉。 一些生产的水泥样品被提交到法国申请认证处,并且通过了认证。允许销售的该产品。

图6 第二台工业辊驱动立磨机的辊装置

C 第三台工业辊磨机:

在2015年的初夏,另一个辊驱动的立式辊磨机将在墨西哥投入使用。该立式辊磨机配备每台驱动器的功率为1800千瓦的驱动力,将实现265到320 TPH的吞吐率,这取决于不同水泥型的类型。

D 下一步:

在今年年初,我们设计了迄今为止最大辊驱动立式辊磨机开始了工作。此立式辊磨机要配备6个辊单元,每个辊单元的驱动器具有1800千瓦的驱动力。该立式辊磨机能够实现490到560TDP吞吐率,这取决于不同水泥的类型。

Ⅵ 结论

随着辊驱动的立式辊磨机的发展,这为市场提供了一个创新的驱理念,特别适合于大立磨的驱动。除了在工厂可用性有明显的优势外,这种立式辊磨机还提供了条件工艺和技术优势,并允许在立磨高效粉碎过程中可允许变速度驱动,这个概念是特别适合于磨削的植物用于生产超细水泥和应用程序要求生产各样水泥的。第一台辊驱动的立式辊磨机已建成投产,并且有力地展示了其机械功能和运行可靠性。

立式辊磨机的磨辊应力分析

关键词:立式辊磨机,辊,压缩区域的应力,威布尔分布

摘要:

非金属材料粉末的质量直接关系到力施加在磨辊上,而在磨辊的力涉及该材料层的厚度。该辊与材料层之间不均匀的压力分布由鼓形引起立式辊磨机磨辊的特征。本文研究了辊的压力分布压实区,建立压力分布分析的数学模型,并且提供了为了改善垂直轧机生产过程以及的产量和质量的理论基础粉末。

介绍:

立式磨粉机适用于中,高硬度,脆物料的粉碎加工,主要是在医药,食品,日化等行业和非金属矿产领域。在分析磨辊力和压力对碾压区是用于研究的垂直滚磨机的非稳定状态下的振动机构的基础。从发表的文章,在这方面的立式辊磨机的研究的深度研究还不够。本文试图从理论上分析了磨辊力和轧制压缩区域应力分布,力求更精确来形容力作用在磨辊和压实区的应力分布,并绘制相关的参数,以提供后续研究。

辊碾是一个由重磨辊轧过的材料层,静、动态压力是使压实材料层获得永久残余变形,如图所示。随着轧制的数量的增加,材料层变得更加致密残余变形相应减小,最后残余变形量等于零,然后材料粉碎[1,2]。

立式辊磨机在工作时,外部力量作用于辊的作用包括:垂直力G(1/3磨辊的重量框架重力 液压加载力),水平力T(框架支持力量水平方向),以及反应部队从物质层。材料层的反作用力在磨辊分为N垂直压力和摩擦力F F的摩擦,驱动磨辊旋转,如图1所示。

在碾压区,压力N和压力的共同作用下的垂直分量摩擦力F与垂直力G平衡,以及磨辊的水平分力,从压力框架T.摩擦水平力F作用在磨辊上并且驱动辊转动,而水平分量的摩擦力作用于三个磨辊,组合常压的水平分量N构成上的压力的转矩通过辊框架,而整体的压力框架的扭矩最终作用在缓冲区。

通过讨论后,转矩是立式辊磨机异常振动的主要原因之一。

辊与材料之间的碾压区的应力分析:

磨盘主动转动,磨辊被动转动。在圆观方向上磨辊,磨盘和材料层之间的接触应力分布[ 4,3 ],是图2。

磨辊重量,压力框架和水力负荷力的重心是活性外力,并且由于活性外部力T的水平分量的作用,材料层的最大压应力不在磨辊的最低点,但是移动一段距离后材料具有一定粘性的进给方向,变形通常比应力变化后,产生负载效应的现象后,也就是当应力达到最大后,并开始下降,材料的变形将保持一些时间[5]。

实际上,负载主要作用在材料层和磨辊之间的第一半接触弧,压缩应力呈非对称分布,,总深度h(辊压痕可以分为两个部分的弹性变形ha和塑性变形,即h = ha十hH。

图1 材料层的残余变形

(a)辊圆周方向来看 (b) 辊宽度方向

图2 轧制应力分布

lt;

剩余内容已隐藏,支付完成后下载完整资料

英语原文共 5 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[150428],资料为PDF文档或Word文档,PDF文档可免费转换为Word