具有特殊性能的金属基复合材料的合成路线:综述外文翻译资料

2022-10-11 19:56:14

英语原文共 33 页,剩余内容已隐藏,支付完成后下载完整资料

具有特殊性能的金属基复合材料的合成路线:综述

E. Breval Intercollege Materials Research Laboratory, Penn State University, University Park, PA 16802,U.S.A

(Received 19 May 1994;final version accepted 23 September 1994)

摘要:金属基复合材料(MMC)是具有良好机械性能的优异材料。陶瓷部分时材料具有很高的强度,硬度和刚度,而金属部分使材料具有较高的断裂韧性和良好的耐磨性能。它们可以通过完全不同的途径来合成。在这篇综述中:(1)从液体金属相和氧化气体相中形成;(2)溶胶 - 凝胶制备的前驱体的热压和精细分布的金属;3)使用金属氧化物的金属粉末的反应烧结。早期的产品在短时间和低温下形成的产品有不同的结构,但在最高温度和反应时间形成的最终产品几乎相同微观结构,独立的合成路线。

简介

金属基复合材料(MMC)已经是许多材料工程师用来替代传统的纯陶瓷或纯金属材料的一个有吸引力的最终目标。创造一个既能达到和陶瓷材料几乎相同的高强度,也能达到和金属一样高的断裂韧性的材料的想法,导致了一种新型金属陶瓷复合材料的发展。经典的例子是获得良好的强度,并同时保持大部分的金属的韧性钢中碳化物的析出和成核(范弗雷克,1971),或含有较大百分比钨或钛的碳化物和氮化物的晶粒制造的钴基体硬质合金,其中所述粉末在处理期间生长在一起并形成一个连续的骨架(布鲁克斯,1979)。

70年代能源危机后,对新的持久耐用、坚韧并且具有良好的耐高温性能的材料的需求日益增加(Mecholsky,1989;周等,1985)。此外,这些材料需要有近乎可以忽略不计的成型收缩比。这导致新的金属陶瓷材料,在低温和高温下会表现出高强度,良好的耐磨性,高的断裂韧性和可调节的电气性能的发展。“金属基复合材料”是用于描述多种类型的强化金属广泛的术语。传统上,作为主要部分的纤维增强复合材料是在文献中描述最为广泛的(周等,1985;Schoutens和Tempo,1982)。制造的方法数不胜数,从纤维表面涂层,固相和液相的制备及单向凝固共晶复合材料,得到各种材料的热性能和机械性能。

自八十年代中期以来,有关于不同的制造方法的报道很多,用于创建新的金属基复合材料的结构/性能的关系的深入描述。用于创建MMC的不同的方法(Chou et al.,1985;易卜拉欣等,1991)显然都获得了良好的热,机械和电气性能,可满足某些前瞻性应用的具体要求。这些特性被作为合成方法的一个功能所创建,其是由材料的微观结构决定的。为了获得用于特定的微观结构可能合成路线的知识/属性是有价值的,比较用不同的方法进行了各种的MMC材料的微结构的发展。本文的目的是研究不同的合成路线制备的不同的金属基复合材料的微结构的发展与一些重要的性能。

合成路线的探讨

三种类型的MMC已选定的比较如下。每一个都包含陶瓷(alpha;-Al2O3)为主要相和金属(铝或镍)作为次要相。对其每一个不同的处理参数的微观结构的发展做详细说明。影响MMC的最终显微组织的发展的因素一般是反应温度和时间。在预阶段的微观结构中,对于三种合成方法中的每一个相对较低的加工温度和反应时间,,它有足够的反应时间/温度变化到最终产品。

- 从液相和气相的形成的固体

如由Newkirk等人报道该材料在直接金属氧化过程中,从熔融金属体生长。(1986)最常见的是一个铝合金的大气中形成Al/alpha; –Al2O3复合氧化。下面示出一个简化的流程图:

在1000~1300℃保温20~40h,Al2O3将会在金属表面生成

冷却到室温铝金属凝固

在空气中加热10-20℃/min

铝(掺杂有硅和镁)

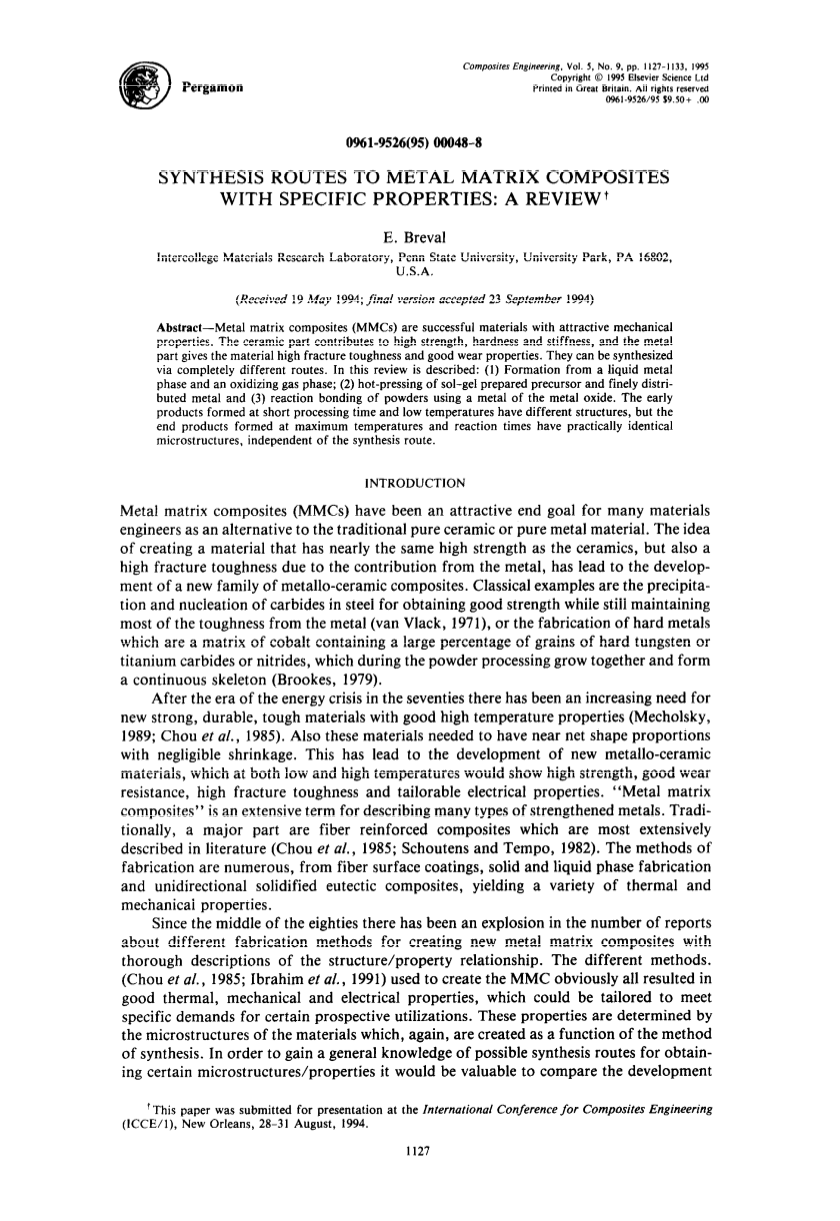

该过程开始之后的生长是恒定的,并且生长速率表现出的活化能大约为370千焦耳/摩尔和氧气分压大约为pO21/4(Nagelberg等人,1992)。初始显微组织,特别是在较低的温度(~1000-1200℃),表明存在大量的金属(高达25%),一些在氧化铝颗粒之间的通道和一些在氧化铝晶粒中的纳米尺寸的夹杂物之间,如图1。在足够高的温度下的完成反应后( ~1200-1400℃)的材料主要由多晶alpha;-氧化铝以及只剩百分之几的金属组成。其中大部分金属在氧化铝晶粒内部纳米尺寸的夹杂物中,如图2所示(Aghajanian等人,1989; Breval等人,1990)。通过Aghajanian(1989)和swartzet(1992)等的报道,机械和电气性能是高度依赖于金属的数量与其的分布。

图1 复合alpha; –Al2O3/Al的直接金属氧化处理的早期的微观结构中,有数目相对较多的金属、主要在大型夹杂物中,而且作为氧化铝颗粒之间的的金属通道。

图2 三个具有足够的温度和反应时间的最终产物的样品。附有少量纳米尺寸的金属在氧化铝颗粒间的多晶氧化铝。

2)通过溶胶 - 凝胶法形成前驱体氧化物和金属的热压

这种方法是基于在含有金属硝酸盐的溶液的液体状态下紧密混合和溶胶的胶凝。一个典型的例子中,镍/氧化铝由丁醇铝与硝酸镍,其胶凝和干燥后在氢气和热压下还原生成(Breval和其同事,1985,1992;Breval和Pantano,1992)。该方法流程图如下:

热等静压,17Mpa 1460~1850℃ 1h

在室温下的空气中干燥

在1000℃的氢气氛下加热4h

过250目的筛

加入Ni(NO3)2,直到Ni最后的重量(高达50%)

加入HNO3溶液,直到pH=2,并在80℃下浸泡1h

在70℃下混合丁醇铝和异丙醇

在500℃的空气中加热10h

经过干燥和加热凝胶的微观结构是无定形的氧化铝,以及均匀分布是纳米级金属氧化物,还原后变成纳米级金属细颗粒分布在纳米氧化铝颗粒间热压导致Ni-alpha; –Al2O3复合材料的形成。

利用Ni/的界面能(Kingery等,1976)和在氧化铝基质中镍颗粒的尺寸大小可以计算出一个近似的活化能约为60 kJ/mol。如Breval和其同事(1985,1992)说明的,机械和电气性能不仅取决于金属的在最终产品中的量,而且取决于在其上的热压温度函数的分布(Pantano,1992)。低热压温度(1400至1750年℃)会导致前期的微结构与微米大小的镍,主要是在三点和晶界(图3)。更高热压温度(gt;1800℃),其中镍与少量纳米尺寸的金属颗粒均匀分布在氧化铝晶粒内部最终的显微组织里(如图2所示)。

- 氧化铝的反应烧结(RBAO)

材料以粉末额形式充分混合,在惰性气氛和900Mpa压力下反应结合。粉末由微米级Al2O和金属Al添加少量在氧化反应过程中可以促进氧气与反应接触的ZrO2(Claussen等,1989)。然后材料在空气中加热,在较低的温度下氧气和铝发生化学反应。如Claussen等. (1990) 和Wu 等 (1992)报道,最终的烧结反应发生在更高的温度下(~1400℃),反应流程图如下:

反应烧结

第一阶段(900~1150℃)

第二阶段(1200~1450℃)

绿色加工

压制成型(300~900Mpa)

在空气中干燥

研磨(异丙醇,丙酮)4~8h

Al粉末 Al2O3粉末 添加剂(如:ZrO2)

图3 溶胶-凝胶法制备的alpha; –Al2O3/Ni复合材料的早期微观结构,主要是大夹杂物,而且在氧化铝晶粒间的三点。

图4. RBAO制备的复合材料在原始的氧化铝晶粒之间新形成的纳米尺寸的氧化铝颗粒的早期显微结构

理论密度约为74%的铝颗粒,在低于熔化温度下,这个过程的活化能为153 kJ/mol。在铝的熔化温度下,活化能相应为33 kJ/mol。在低温下的前期微观结构如图4所示。它是由铝基质中原始微米尺寸的氧化铝颗粒形成,并且纳米尺寸的氧化铝在氧化过程中开始生成。这些氧化铝颗粒由最初的gamma;—Al2O3转变为alpha;- Al2O3。最终的显微结构在图2中可以看出,微米尺寸的氧化铝颗粒内的纳米尺寸的铝晶粒。

通过三种不同的合成方法制备的复合材料之间的比较

从上述的三种不同的方法合成的金属基复合材料非常的相似。然而,原料和得到试样的合成路线都完全不同。两个氧化反应过程的活化能不同,DimoxTM和RBAO的反应进程也大不相同,前者金属的熔化温度比后者大了一个数量级。约为两倍氧化铝转型以及氧化铝复合金属体形成所需的活化能约为RBAO过程的两倍。尽管有这些不同,试样在较低温度和较短的反应时间下加工具有一定的相似性。很明显,在相对低的温度下产生的前期样品(即金属的熔化温度附近)更容易在氧化铝晶粒之间生成金属/氧化物复合材料,或在较大的微米尺寸级的氧化铝颗粒之间。然而,在较高的温度(即高于金属的熔化温度以上)的相似之处更为显著。在这三种方法中,可以让试样与位于氧化物颗粒内的纳米尺寸的夹杂物很好的分布在金属中。

试样的性质探讨

对于合成的试样,存在一些球形小颗粒均匀的分布在氧化铝里,样品的机械性能和电性能取决于金属的含量。(Kingery等, 1976)。关于氧化铝/铝复合材料和氧化铝/镍材料试样的性能表征在图5和图6中总结。(Newkirk 等,1986;Nagelberg等,1992;Aghajanian等1989;Breval及其同事, 1985,1990,1992;Breval and Pantano, 1992; Swartz等,1992)。(比重低于25%)少量的金属的一般性能,如:硬度、弹性模量以及电阻率并没有显著的降低,但其断裂韧性急剧增加。

- 氧化铝/金属的维氏硬度

(b)铝/金属的弹性模量

(c)氧化铝/金属的断裂韧性

图5.氧化铝/铝和氧化铝/镍金属复合材料的物理性能 (Aghajanian et al., 1989; Breval and co-workers, 1985, 1990, 1992; Breval and Pantano,1992; Swartz et al.,1992). (a)维氏硬度(b)弹性模量(c)断裂韧性

氧化铝/金属的电阻率

图6.氧化铝/铝和氧化铝/镍复合金属材料的电气性能

结论

以反应温度和时间为函数采用三种不同的合成方法制备金属/金属氧化物复合材料的微观结构。金属/金属氧化物在较低温度和较短加热时间下,其微观结构更倾向位于较大的微米尺寸大小的氧化物颗粒之间。经过较高的温度和较长反应时间,其微观结构大致相同。金属复合物均匀的分布在纳米尺寸氧化物晶粒间。当金属的比重低于25%时,其的硬度、弹性模量以及电阻率等性能并没有显著的降低,但其断裂韧性急剧增加即使只添加微量的金属。

参考文献

Aghajanian, M. K., Macmillan, N. H., Kennedy, C. R. and Luszcz, S. J. (1989). Properties and microstructuresofLanxide@ AI,O,-Al ceramic composite materials. J. Mater. Sci. 24, 658-670.

Breval, E. and Pantano, C. G. (1992). Sol-gel prepared Ni-alumina composite materials: II. Structure and hotpressing temperature. J. Mater. Sci. 27, 5463-5469.

Breval, E., Dodds, G. and Pantano, C. G. (1985).Properties and microstructure in Ni-alumina compositematerials prepared by the sol/gel method.Mater.Res. Bull. 20, 1191-1205.

Breval, E., Aghajanian, M. K. and Luszcz, S. (1990). Microstructure and composition of AI,O,/AI compositesmade by the directed oxidation of Al. J. Amer. Ceram. Sot. 73(9), 1071-1074.

Breval, E., Deng, A., Chiou, S. and Pantano, C. G

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[151409],资料为PDF文档或Word文档,PDF文档可免费转换为Word