SiC-TiC陶瓷的反应合成机理研究外文翻译资料

2022-10-24 22:09:39

英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

翻译

张莎莎

材科1202班

碳化钛复合材料的制备与表征

摘要:采用放电等离子体烧结(SPS)制备得到不同碳化硅体积含量(0%、10%、25%和50%)的TiC-SiC复合材料。并探讨了制备出的致密的纳米TiC–SiC复合材料的密度、晶粒生长与温度之间的关系。结果表明:采用SPS 工艺为1800℃保温5分钟时可得到纳米尺度碳化硅的TiC–SiC复合材料,相对密度高于95%, 且碳化钛均匀分布(晶粒尺寸从270um到900um)。随着碳化硅含量的增加,其维氏硬度和断裂韧性均得到了提高;其热导率在室温是随着碳化硅含量的增加而增加,在高温随着碳化硅含量的增加而减少。今后纳米TiC–SiC复合材料将使用在重离子照射模拟中子照射中。

关键词:放电等离子体烧结;碳化硅;碳化钛;热导率;核应用

- 前言

碳化硅(SiC)在中子辐射环境下的高温应用中呈现出有趣的功能。由于单片碳化硅是一种易碎的陶瓷材料,其结构的应用很可能和纤维增强的碳化硅陶瓷有关。相比于这种单体,连续纤维增强的复合材料能提供更好的热力学性能。然而,他们的辐射行为是关键点。复合材料的导热性在高温环境中降低,在辐射环境中也降低是目前的问题之一。因此作为下一代核裂变反应堆的燃料覆层,复合材料的导热性要提高。有人提出通过引入或多或少的过渡馏分碳化物来建立本征电导率的矩阵模型。因为这些碳化物具有金属键,使得他们在核环境中有真正的潜力。碳化钛(TiC)是一种潜在的材料,它的部分电子的电导率随温度而升高。然而,在制造出这种纤维复合材料之前,了解单片碳化钛的辐射损伤基本机制是必要的。

本论文的目的是制备碳化钛和碳化钛-碳化硅的样品,确定其机械和热性能,以评估样品在辐照下的行为和性能的演变。这个研究对五种化合物进行了分析,纯碳化钛和碳化硅,以及分别由体积分数为50%、25%、10%的碳化硅混合而成的三碳化钛。为了评估碳化硅含量对复合材料的性能影响,目前制备出具有相似微观结构的陶瓷是必要的。烧结过程中选择的方法是放电等离子烧结(SPS),因为这个方法可以非常快速制备出许多具有精细微观结构的样本。各种研究已经提出放电等离子体烧结制备TiC–SiC复合材料的烧结条件和力学特性,但仅限于一些成分范围,另一方面,研究没有关于TiC-SiC复合材料的热传导性随温度变化方面的数据。

- 实验方法

这项工作是利用市售的碳化硅纳米粉体(d=30nm-80nm)和beta;-碳化硅(d=45nm-55nm)进行的。采用酒精为介质,用研钵和研杵混合制备出不同碳化硅含量的混合样品。在100℃的流动环境中,搅拌干燥4h后重新研磨混合物。碳化硅体积含量从0%到50%的SiC-TiC复合材料,在不同温度、压力和保持时间下进行烧结。为了选择能够制备出具有良好的微观结构和低孔隙率样品的温度,压力和保持时间维持50MPa 、10min,而温度范围从1600℃-1900℃。然后,其他样品在1800℃烧结(最佳温度),但压力和保温时间为75MPa、5min,在烧结过程中的蒸汽压力保持在6Pa以下,SiC–TiC复合材料制备的不同条件见表1。

表1 烧结条件

|

最高温度(℃) |

加热速率(℃/min) |

1000℃下压力(MPa) |

保持时(min) |

|

|

条件1 |

||||

|

1 |

1600 |

100 |

50 |

10 |

|

2 |

1700 |

100 |

50 |

10 |

|

3 |

1800 |

100 |

50 |

10 |

|

4 |

1900 |

100 |

50 |

10 |

|

条件2 |

||||

|

5 |

1800 |

100 |

75 |

5 |

通过研磨烧结样品的方法除去石墨层,对研磨后的样品用Cu的射线在40Kv和40mA条件下进行X射线衍射(XRD),以及扫描电镜分析(SEM)。通过阿基米德方法测定密度。利用扫描电镜图像的方法计算晶粒尺寸或当量直径,并对假设的球形颗粒进行了计算。为了测定TiC-SiC复合材料中有效的碳化钛含量,采用加速电压为20Kv、探头直径为1um的波长色散谱仪对抛光材料的表面进行电子探针分析(EPMA,camecasx-100)。并且至少进行10次测量。

采用维氏金刚石压头测量和以从复合材料中随机选取的20份的平均值来计算TiC-SiC复合材料的硬度。采用维氏压头对样品表面的裂纹长度测量的压痕技

术来估计断裂韧性。它的缩进使用20N的负荷与10s的保持时间。

在室温下用激光闪光法测量热扩散系数alpha;。在流动的气氛中,用激光闪光装置进行了400℃到1600℃的测量。用关系计算导热系数kappa;,其中rho;和Cp分别代表复合材料的密度和估计比热。斯尼德、高尔等人研究了碳化硅和碳化钛的比热(Cp),还利用混合物规律计算了SiC-TiC复合材料的比热容。

- 结果与讨论

3.1 工艺优化

3.1.1 化学分析

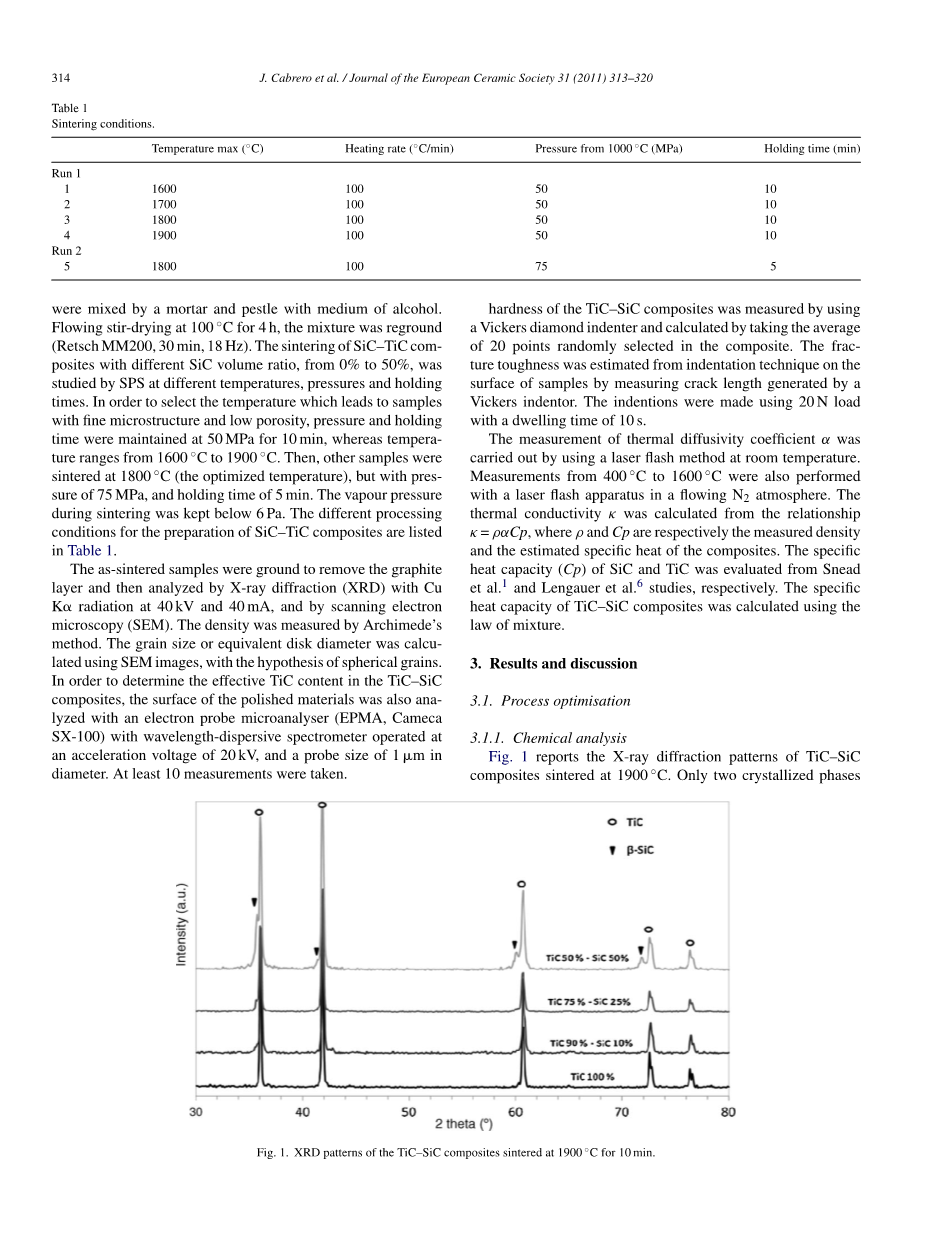

图1为TiC-SiC复合材料在1900℃烧结的X-射线衍射图谱。从图中可以看出,只有两个结晶相的检测,分别为碳化钛和碳化硅的所有样品(碳化硅体积分数分别为50%和10%的TiC-SiC),由于碳化硅和碳化钛都是立方结构,因而它们的衍射峰非常接近。

在1900℃烧结样品的电子探针分析见表2。从表中可以看出,TiC-SiC比例接近于预期值。然后用纯碳化硅和碳化钛的混合规律可以估计样品的理论密度,分别为为3.2和4.9。

X射线衍射和电子探针分析表明,没有证据表明碳化硅和碳化钛在烧结过程中反应。这一观察结果与二元体系TiC-SiC的各种研究结果相一致,表明无固溶体。结果表明碳化硅在碳化钛中均匀分布,似乎能够阻止碳化钛的晶粒生长(图2)。

表2烧结样品中碳化硅和碳化钛的含量

|

碳化硅体积含量的预期 |

||||

|

50% |

20% |

10% |

0% |

|

|

TiC体积含量(%) |

55plusmn;1 |

78plusmn;1 |

91plusmn;1 |

100 |

|

SiC体积含量(%) |

45plusmn;1 |

22plusmn;1 |

9plusmn;1 |

0 |

|

理论密度 |

4.1plusmn;0.2 |

4.5plusmn;0.2 |

4.8plusmn;0.2 |

4.9 |

3.1.2 温度影响

利用理论密度计算出的相对密度见表2。密度随温度和组合物的演变规律见图3。结果表明:密度随温度的增加而增加,在烧结温度为1900℃时达到最大密度(介于整体组成的96%和98%之间)。在烧结温度为1700℃和1600℃时,样品的密度较低,尤其是含有大量碳化硅的样品。在1600℃和1700℃时,烧结温度不够高,因此密度不能高于所有成分的95%。的确,在温度为1600℃时,密度范围从75%(50% 碳化硅)到97%(碳化钛);在温度为1700℃时,密度范围从91%(50% 碳化硅)到97%(碳化钛)。因此,无论TiC-SiC复合材料的组成如何,要达到95%的最低密度,看来压力为50MPa、烧结温度至少为1800℃是必要的。

图4呈现了不同的组合物在几个烧结温度下的晶粒尺寸的演变。结果表明:在任何温度下,加入碳化硅会使碳化钛的晶粒尺寸减少。然而,温度越高,样品的晶粒尺寸越高。因此,在尽量减少孔隙度和晶粒粗大化的同时,烧结温度为1800℃是最佳的。

3.1.3 压力和保温时间的影响

选择烧结温度为1800℃,可以制备出粒径小,孔隙率低的致密TiC-SiC复合材料。然而,如图5所示,似乎持有时间为10min太长。事实上,热膨胀曲线表明,含量小于50%的样品,最大密度在最后烧结温度达到之前就已经达到。碳化硅比例为50%时,在1800℃温度下保持一段时间,密度不断增加。

我们应尽可能通过将保持时间从10min减少到5min来减少晶粒粗化和保持低孔隙率。同时,为了尽量减少孔隙率,压力从50MPa增加到 75MPa。表3表明:压力的增加导致孔隙率的减少,而烧结时间的减少导致晶粒粗大化的减少。

如图6所示,碳化硅晶粒位于碳化钛的晶界似乎能抑制碳化钛晶粒的生长。结果表明碳化硅体积含量从0%变化到50%时,碳化钛的晶粒尺寸强烈下降(图6d)。值得注意的是:碳化硅晶粒的生长随着碳化硅比例的增加没有明显的增加,而且不同碳化硅含量样品的热膨胀曲线的演变表明,贫碳化硅样品更快达到它们的最大相对密度。

所有观测和文献具有良好的一致性,表明在同样的温度和压力范围,碳化硅的烧结效率低于碳化钛。事实上,碳化硅的等离子烧结温度提高到1850℃,密度大约达到90%。所以1800◦℃以下,在这项研究中所选择的温度,碳化硅不是完全致密,相反的是碳化钛可以在较低温度下进行烧结(从1600◦℃)。在1800℃和压力低于75MPa时烧结5min的样品,在机械和热行为方面被表征地更完全。

3.2 力学性能

图7呈现出维氏硬度与碳化硅含量之间的关系。从图中可以看出,烧结温度为1800℃时,TiC-SiC复合样品的维氏硬度随着碳化硅体积含量的增加略有增加。这些复合材料具有相似的密度,从而我们可以得出结论:维氏硬度的增加与碳化硅体积含量有关,而且碳化硅比碳化钛硬。作为比较,在1600℃和1700℃下烧结的样品,其维氏硬度随碳化硅比而增加,因为这些复合材料的密度随碳化硅比而增加。

表3 1800℃烧结样品的密度和粒度:压力和保持时间的影响

|

TiC |

TiC-10vol.%SiC |

TiC-25vol.%SiC |

TiC-50vol.%SiC |

|

|

相对密度(%) |

||||

|

10min 50MPa |

94.9 |

96.3 |

96.1 |

95.3 |

|

5min 75MPa |

95.4 |

97.2 |

97.3 |

97.3 |

|

TiC粒径 |

||||

|

10min 50MPa |

1000 |

700 |

500 |

230 |

|

5min 75MPa |

900 |

540 |

400 |

270 |

采用压痕试验计算法评估样品的断裂韧性。在尖锐压头下,通常形成两个可分辨类型裂纹:从硬度试验压痕角落处形成的浅、表面裂缝(也称为Palmqvist裂纹)和半便士裂缝。为了区分这两个裂纹系统,在裂纹长度/缩进对角线比的基础上提出了一个正式的标准。裂纹形状的审查表明,他们是Palmquist裂纹(0.25le;l/ale;2.5)。对于这样的裂纹,Niihara从维氏压痕测定断裂韧性下列方程:

(1)

其中E是从文献中得到的杨氏模量(Pa)(混合物法则是适用于TiC-SiC复合材料的),是维氏硬度(帕),是施加的负荷(N),是维氏压痕法标记的对角线长度,是裂缝长度。SiC含量高达50%时,TiC-SiC复合材料的断裂韧性()达到最大值,而纯TiC的断裂韧性为(图8)。因此,断裂韧性可以通过在碳化钛中引入第二相来增强。结果与一些研究吻合

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[152342],资料为PDF文档或Word文档,PDF文档可免费转换为Word