使用逆变器脉宽调制的无刷直流电机的铁损分析外文翻译资料

2022-10-28 15:45:53

英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

【论文题目】

使用逆变器脉宽调制的无刷直流电机的铁损分析(Analysis on Core Loss of Brushless DC Motor Considering Pulse Width Modulation of Inverter)

【摘要】

在本文中,将对考虑到逆变器脉宽调制的无刷直流电机(BLDC)的性能,包括损耗在内,做出分析。我们考虑到逆变器的占空比和载波频率,去计算由脉宽调制(PWM)产生的直流无刷电机的输出电压,以控制直流无刷电机的转矩或者速度。为了计算铁损,我们通过使用BLDC电机的等效电路模型依据开关模式和载波频率,先计算了由PWM电压产生的带谐波输入电流。其次,在有限元法中铁损是通过BLDC电机的输入电流去分析铁心损耗的。我们将对包括铁损在内的性能数据和另一个没有PWM波形的电机作比较。

一、介绍

现今,分析计算电机的各个损耗诸如铁损、铜损和杂散损耗,对电机的设计阶段确定准确的效率值来说是非常重要的。这些损耗是电机的主要热源。为了设计紧凑且降低系统的操作成本,在设计电机时应尽量的去减少这些损耗,尤其是在高速时明显增大的铁心损耗。许多工程师已经在有关电机的铁损研究上作出了很多的努力。然而,这些都是建立在输入电压或者电流没有逆变器开关的情况下。如果逆变器驱动了电机,由于逆变器开关模式的脉冲宽度调制而使电机输入电压有了谐波。带有PWM波形的电压进一步使得电流也产生了谐波。因此,受电流谐波影响,铁心上的磁通量产生了波动而导致铁损和铜损一同明显地增大。所以,考虑到逆变器PWM的开关模式,以得到确切的系统效率值,有一个行之有效的铁损分析方法是很有必要的。K. Yamazaki通过输入理想的PWM波形,研究了在电机的永磁体中涡流损耗分析的方法和有限元模型。但是,如果要考虑由控制算法和载波频率产生的PWM电压波形就是很困难的。

BLDC电机的速度通常是用PWM在给定载波频率下改变占空比来控制的。在逆变器驱动BLDC电机的情况下,它的效率取决于占空比、载波频率和电机阻抗等因素。因此,考虑逆变器参数对损耗进行分析是很有必要的。

在本文中,介绍了逆变器的模型,包括占空比的控制方法,以使得PWM的电压波形和有等效电路的BLDC电机模型可以用于有谐波电流的计算上(这个谐波是由PWM电压波形导致的)。其次,我们用有限元法分析了BLDC电机的性能,而电流波形产生了磁通势。然后,用上述提到的方法得到的铁损将和没有PWM开关影响的理想电流波形得到的损耗作一个比较。最后,铁损也要和实验结果作比较。

二、逆变器驱动BLDC电机的模型分析

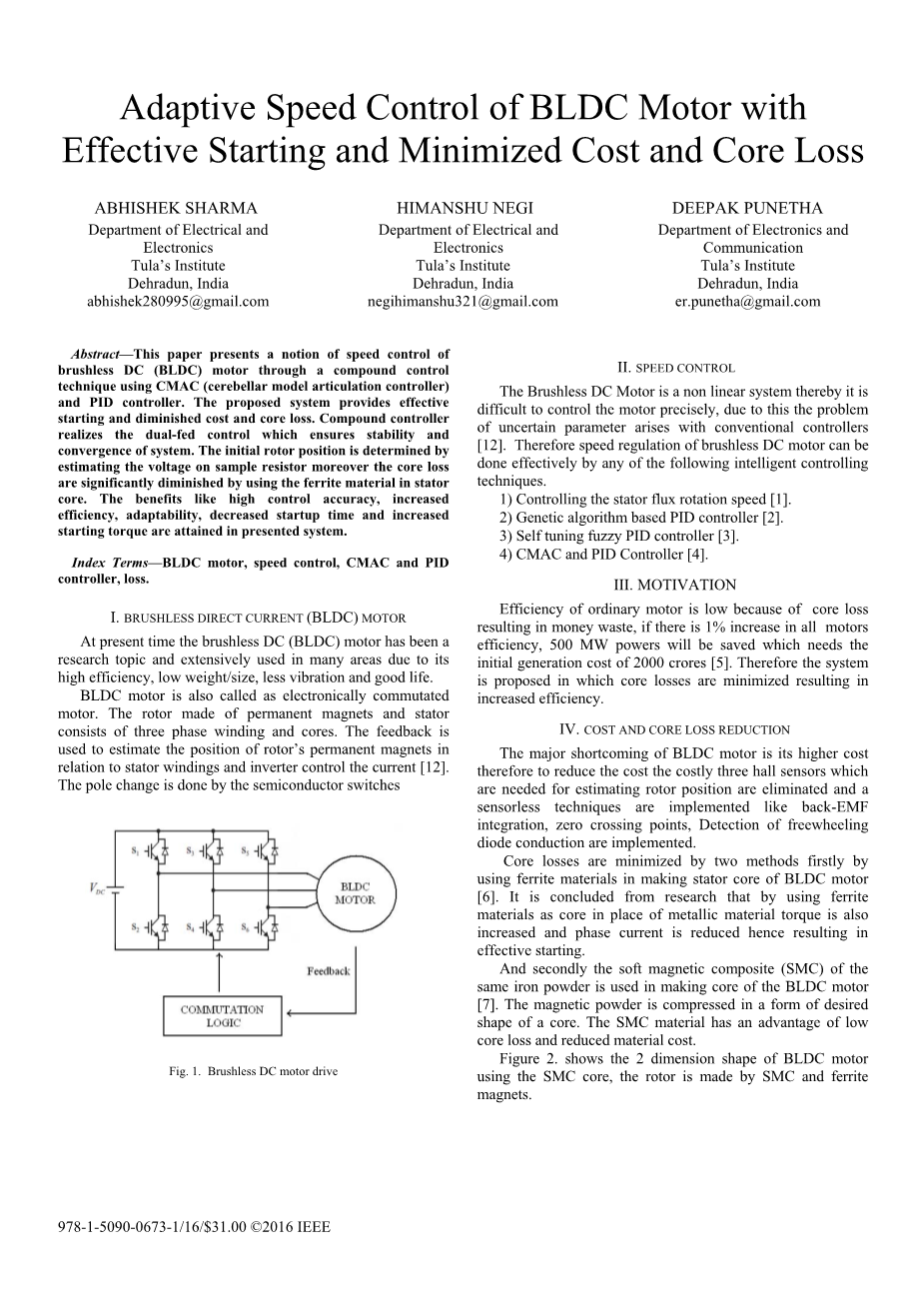

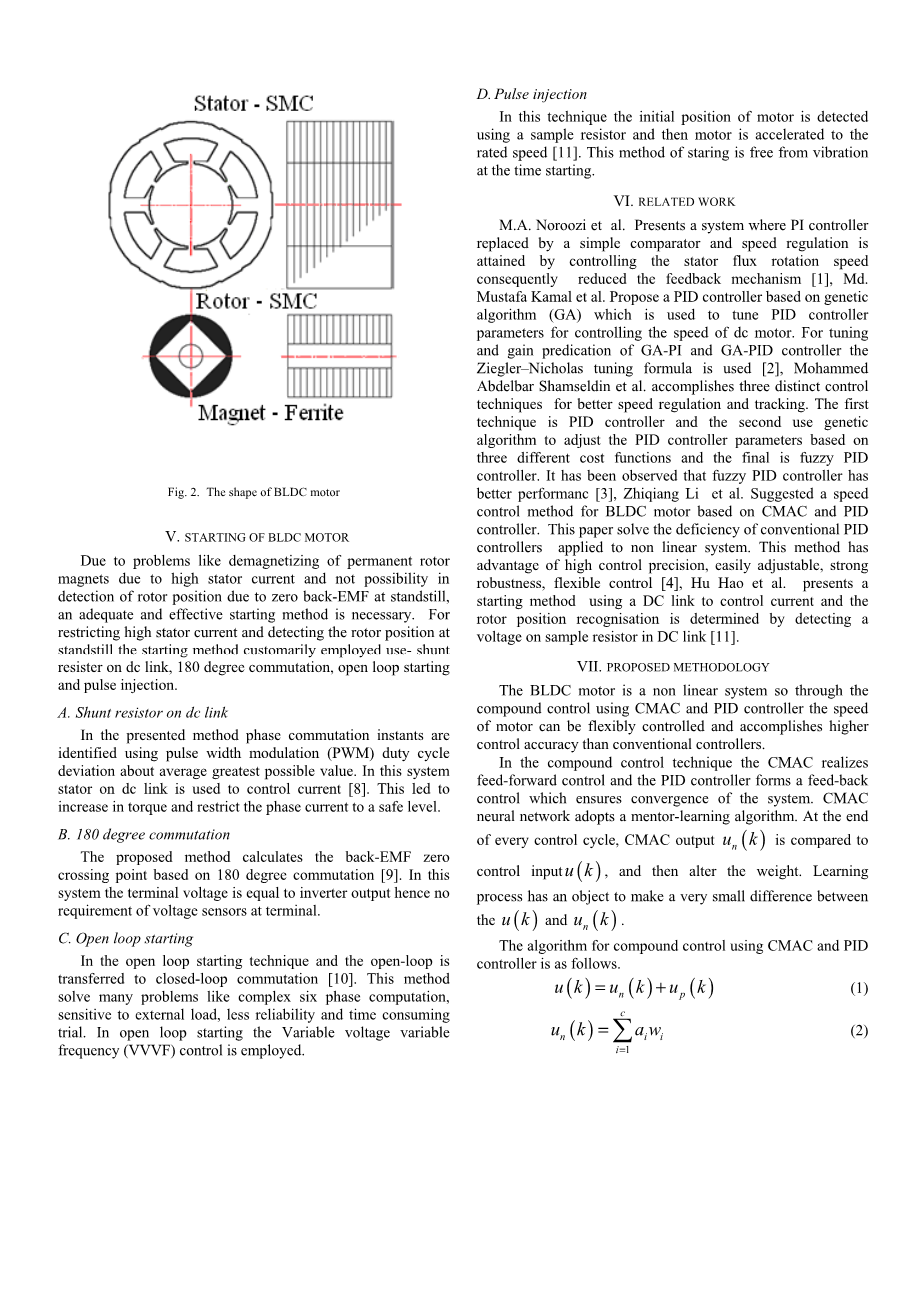

本文介绍的驱动无刷直流电机的逆变器是应用于电动压缩机上的。图1展示的就是无刷直流电机的分析模型。它由6极9槽组合在一起。为了设计紧凑,设计上绕组需要缠绕的很密集。我们使用的永磁体材料是铁氧体。逆变器利用占空比参数对速度基准进行电压控制。表1显示的直流无刷电机和用于分析的逆变器的简要说明。

三、变频器驱动直流无刷电机的仿真模型

为了得到准确的损耗分析,我们基于ANSYS软件对包括有PWM开关算法的逆变器驱动直流无刷电机进行了建模仿真分析,如图2所示。仿真模型的逆变器有6个MOSFET开关,它们可以通过PWM子控制器和无刷直流电机模型的等效电路开关。每一个开关设备有120°的导电区域,在其中应用的是PWM。对简单的分析来说,对断臂来说它们的死区时间并没有被考虑进去。

3.1 无刷直流电机的分析模型

配置的等效电路是建立于无刷直流电机的电压方程,如方程组(1)所示。

式中是相电压;是绕组的电阻值;是定子上绕组每相的相电流;是每一相感应电势;是自感系数;M是互感系数;是绕组端部的漏感。

在图2的仿真模型中,感应电势由无刷直流电机的二维有限元直接计算得到,并且可以查表使用。因为等效电路参数都来自于二维有限元的计算,所以我们需要把绕组端部的漏感考虑到模型中。

为了计算输出转矩(用于反馈控制),输出功率需要除以转子角速度,如公式(2)、(3)所示。

图3显示的是仿真模型中的位置感知电路以控制转子的位置。当控制器给出了速度的指令值,便立即通过位置感知电路计算转子的位置角度theta;。在仿真模型中,转子的角度位置用在两个部分。第一部分,theta;用于辅助我们从表中直接挑选无刷直流电机等效电路上感应电势的值;第二部分,theta;用以决定控制电路上逆变器的开关序列。

3.2 考虑PWM控制的逆变器模型分析

为了准确计算损耗的大小,考虑到PWM电压波形的逆变器模型应该被包括到仿真模型上。在本文中,使用占空比来从电池上获取需要的控制电压。如图4所示,开关的控制信号通过比较锯齿电压(带有某载波频率)和控制电压来决定。当控制电压大于锯齿电压时,开关处于接通状态;反之,就处于断开状态。

接通和断开的的间隔时间可以通过锯齿电压、控制电压的振幅比来改变。是接通和断开状态的时间总和。开关的频率也是用循环的倒数来表示的,如式(4)。开关的占空率D,是接通状态时间占总时间的比率,如式(5)。

如式(6)所示,用于确定开关操作的状态方程组为:

PWM技术根据传导性和开关模式被分为双极和单极开关模式,如图5所示。如单极开关模式,它可以减少开关损耗、电流波动小的优点。因为这个原因,单极开关模式通常用来控制无刷直流电机。本文中,为了分析逆变器驱动的无刷直流电机的损耗,而使用如图5c所示的单极H_PWML_ON模式产生PWM电压波形。然后,将结果与没有开关模式的组进行比较,以明确因PWM电压波形产生的损耗差别。

图6显示了用于PWM电压波形的控制电路(这是基于仿真模型内占空比的)。6个MOSFET的开关控制信号状态可以依据占空比通过比较锯齿电压和控制电压来确定。参考电压有120°的平坦波形,如图5a所示。增加开关控制信号和参考电压的参数值,可以产生最终的PWM输出信号。

3.3 仿真与实验结果之间电流与电压波形的比较

通过逆变器驱动的无刷直流电机仿真模型,如图2,电流和电压波形可以从图7a和图7c中提取。仿真结果和实验结果相近,实验结果来自于有相同载波频率和PWM占空比的原型机。

四、铁损结果的比较

4.1 依据开关模式的比较

如图8和图9所示,通过由二维有限元仿真模型获得的输入电流波形得到分析结果。图8中的分析结果是从无PWM控制逆变器的理想开关模式获得的。另一方面,图9中的结果显示了单极H_PWM-L_ON开关模式的带谐波的波形。

图10给出了FFT分析出来的相电流的波形。我们对理想开关模式产生的相电流作FFT分析的结果显示,几乎不包括超过45次的谐波。然而,在PWM开关模式下,由占空比控制的载波频率存在超过60次谐波的谐波。基于载波频率的占空比控制对PWM电压波形的谐波产生电流纹波,并影响反电动势波形的纹波。无刷直流电机的转矩是通过增加电流和感应电势产生的。此外,在理想模型和PWM开关模式之间的铁损在波形上显示出了明显的差别。电流谐波的铁损密度明显增大。

为了分析包括谐波影响在内的铁损,我们根据30Hz到2000Hz的频率通过输入几个磁通密度和磁芯损耗曲线来使用ANSYS Maxwell软件,如图11。

图12显示了在PWM开关模式下无刷直流电机铁心上的铁损分布。虚线的内侧区域表示铁损在30kW/m3以上的区域。由于PWM开关模式下的电流谐波而使得铁损的区域扩大了。

4.2 不改变载波频率的电机速度的比较

通常来说,铁损是根据电机速度迅速增大的。然而,由于固定的载波频率,相电流的谐波是根据电机速度改变的,所以依据电机速度分析铁损是很有必要。

如图13给出了在PWM开关模式27000rpm下电流波形的分析结果。5kHz的载波频率和1500rpm相同。在图14中,理想开关模式下的相电流几乎不包括超过30次谐波的。另一方面在PWM开关模式下,载波频率存在30次以谐波以上的波形。谐波本身也随着电机速度而变化。铁损耗产生的区域在高速操作下扩展,如图15。

PWM开关模式下,相电流上总谐波失真THD的分析结果显示在表2中。不管开关模式怎样,尽管相电流的基波分量大约为0.27A,PWM控制下载波频率上的谐波THD是不同的。最后,逆变器驱动无刷直流电机的分析结果显示在表3中。

因为PWM控制下的电流波形的THD比1500rpm的理想开关模式大7%。考虑载波频率PWM控制下的分析模型中转矩脉动增加了大约70%。铁损和铜损也各自增加了大约119mW和12.7mW。因为这个原因效率大约减小了0.5%。

为了仿真结果的有效,我们在总损耗(可以从无刷直流电机的输入功率和输出功率计算得到)中减去机械损耗和铜损,使用了测功机测量铁损。铁损在1500rpm时为1080mW,在2700rpm时为2020mW。

在固定的额定工作点的不同载波频率上,引起载波频率越高,产生铁损越低。

五、总结

本文通过逆变器和电机的仿真模型提出了逆变器驱动的直流电机性能的分析方法。通常,逆变器的理想开关模式是在无刷直流电机设计阶段考虑的。然而,因为电压和电流的谐波存在,确定铁损和铜损都比较困难。尤其是电机的性能受到逆变器参数(如载波频率、占空比和电压频率等)的影响。通过使用提出的方法,可以定量地评估逆变器驱动的BLDC电机的磁芯损耗,而非精确定量的磁芯损耗,并且考虑这些逆变器参数可以实现有效的电机设计。

六、致谢

本研究受到韩国国家研究基金(由韩国科技部、ICT和未来规划计划组建)基础科学研究项目的支持。(2014R1A1A1006069)

七、参考文献

[1] K.Y. Jung, Z. Ren, H.S. Yoon, C.-S. Koh, “Measurement of stator core loss of an induction motor at each manufacturing process,” J. Electr. Eng. Technol., vol.9, No. 4, pp. 1309-1314, 2014.

[2] K. Yamazaki, “Torque and efficiency calculation of an interior permanent magnet motor considering harmonic iron losses of both the stator and rotor,” IEEE Trans. Magn., vol. 39, no. 3, pp. 1460-1463,

May 2003.

[3] Y. Huang, J. Dong, J. G. Zhu, Y. Guo, “Core loss modeling for permanent magnet motor based on flux variation locus and finite element method,” IEEE Trans. Magn., vol. 48, no. 2, pp. 1023-1026, Feb. 2012.

[4] N. Kunihiro, T. Todaka, M. Enokizono, “Loss evaluation of an induction motor model coreby vector magnetic characteristic analysis,” IEEE Trans. Magn., vol. 47, no. 5, pp. 1098-1101, May. 2011.

[5] Jian Shi and Tie-Cai Li, “New Method to Eliminate Commutation Torque Ripple of Brushless DC Motor With Minimum Commutation Time, ” IEEE Trans.on Indus. Electron., Vol. 60, no. 6, pp. 2139 2146, June 2013.

[6] H. Domeki, Y. Ishihara, C. Kaido, Y. Kawase, S. Kitamura, T. Shimomura, N. Takahashi, T. Yamada, and K. Yamazaki, “Investigation of benchmark model for estimating iron loss in rotating machine,” IEEE Trans. Magn., vol. 40, no. 2, pp. 794-797, Mar. 2004.

[7] K. Atallah, Z. Q. Zhu, and D. Howe, “An Improved method for predicting iron losses in brushless permanent magnet motor,” IEEE Trans. Magn., vol. 28, no. 5, pp. 2997–2999, Sept. 1992.

[8] K. Yamazaki, S. Watarim, “Loss analysis of permanentmagnet m

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[137119],资料为PDF文档或Word文档,PDF文档可免费转换为Word