碳纤维增强塑料的3D打印外文翻译资料

2022-10-28 15:48:34

英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

碳纤维增强塑料的3D打印

摘要:

碳纤维增强塑料件是由上下两层ABS以及中间层的碳纤维构成,其主要用在熔融沉积建模机制的3D打印机上。本实验中完成了碳纤维增强塑料的测试样件的制作以及性能测试。仅仅依靠夹层之间的碳纤维,样件的强度并不会增加,必须依靠碳纤维与ABS层之间的热粘合。

小直径喷嘴制作的样件强度高于大直径喷嘴。制备过程中使用电子热炉简化了热粘合的过程。

关键词:3D打印、CFRP(碳纤维增强塑料)、热粘合、电子热炉

- 引言

作为添加剂制造工艺,开发了感光性树脂的有限元、采用金属粉末的选择性激光烧结、利用塑料进行熔融沉积建模等。在选择性激光烧结工艺中,采用高合金粉末制成高强度的零件,但这种设备造价十分昂贵。相反,熔融沉积建模机制的价格则便宜很多,并且这种建模过程的应用范围正显著扩展。通过采用这种机制,机械零件可以连续不间断的铺设浇铸进行分层制造。但是,采用这种熔融沉积形式制造的零件其强度目前还远不如常规注射成型工艺。学者苏德研究了层厚度、取向、光栅角度、光栅宽度、气隙等建模条件对零件拉伸、弯曲和冲击强度的影响。这些研究成果非常有利于提高熔融沉积模型制造的零件的强度。

相比较于其他材料,碳纤维增强塑料的重量减轻了很多,使得它在飞机和汽车领域的应用急剧增加。碳纤维增强塑料是通过将短切纤维与树脂混合或者将连续纤维嵌入树脂中而生成的。在切割纤维的混合物中,注射成型可用于生产增强塑料,但是其强度并不高。有两位科学家分别研究了纤维长度和纤维取向分布对拉伸强度的影响。

在生产热固性碳纤维增强塑料的过程中,碳纤维织物被切割成理想形状,在模具中被加热,然后通过泵将热固性树脂传递到模具,并在几分钟之内保存固化。这种热固性塑料的生产效率低,生产操作过程复杂。日本科学家柳本通过在冲压过程中加热金属板之间的夹层来加热碳纤维增强塑料板。

为了改善生产和操作,热固性塑料增强纤维塑料是一种很不错的选择。由纤维织物和热塑性树脂组成的碳纤维板在熔炉中被加热,然后进行热冲压。这些板材并不在模具中加热,而是在压力机的底部冷却成型,这样所需的时间更短,少于1分钟。现在这种热塑性塑料纤维增强塑料已经用于生产汽车的各种零部件。Rozant 测试了这种板材在拉伸试验中的变形行为。Davey 测量了碳纤维方向胀形时纤维方向和应变的关系。日本学者五十川试验获得了热塑性板材拉伸成型的最佳深度和毛坯压力。由于板材的制造原因,所生产的零件是中空而不是实心的。

为了提高熔融沉积成型塑料制件的强度,Shofner等人将切断型纳米纤维混合到ABS塑料丝中,提高了制件20%左右的强度。日本学者松崎采用同时挤压连续碳纤维和树脂长丝以提高强度,但是由于纤维会发生分离,所以在树脂长丝中嵌入纤维并不容易。目前来说最可观的是开发一种新的工艺,在塑料部件中混合足够长的碳纤维。

在本研究当中,开发了碳纤维增强塑料板的3D打印工艺,用来制造三维机械零件。并且测量了3D打印碳纤维增强塑料试件的静态拉伸和弯曲强度。

2、碳纤维增强塑料件的3D打印

2.1塑料部件中的碳纤维

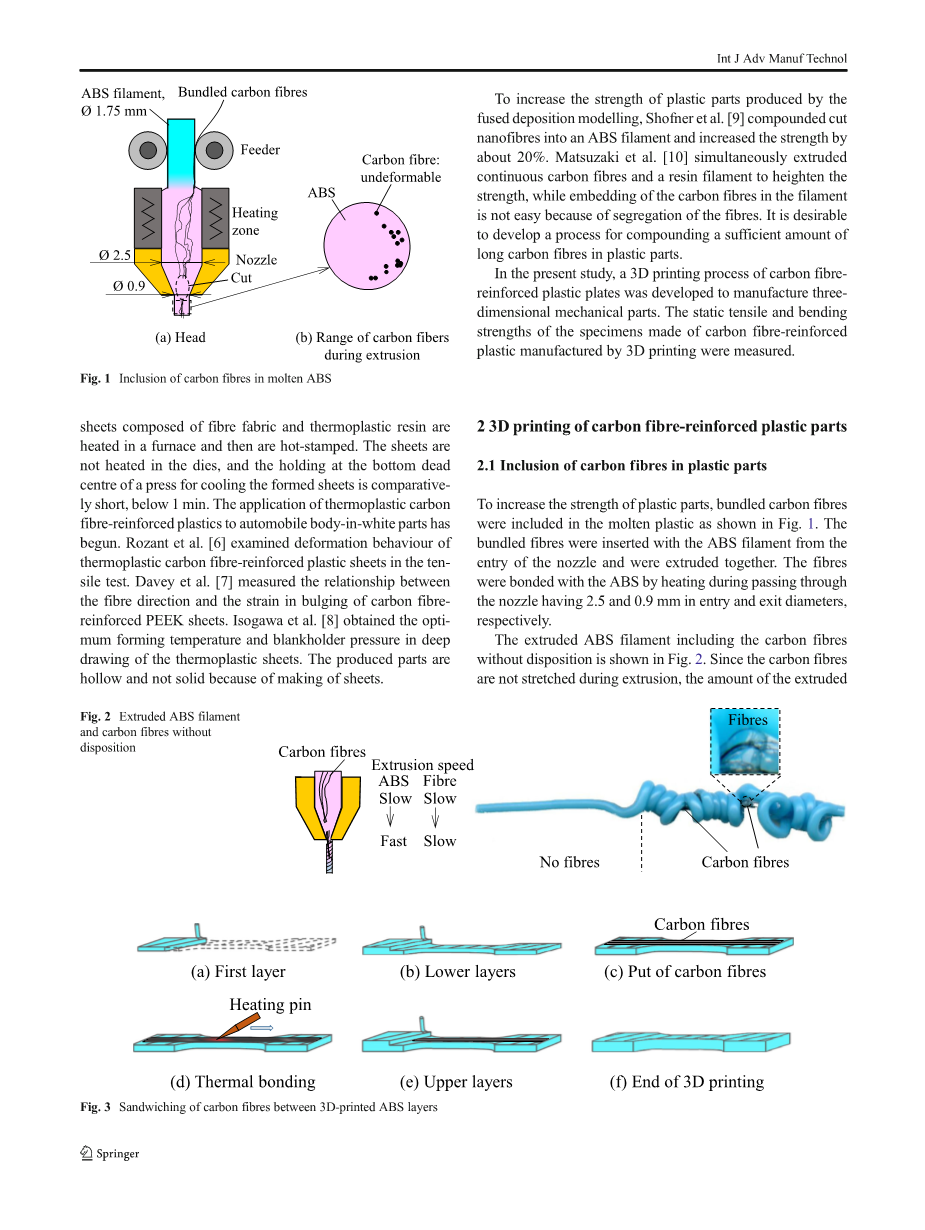

为了增加塑料部件的强度,将成束的碳纤维混合进熔融状态的塑料中,如图1所示。束状碳纤维与ABS长丝从喷嘴的入口同时进入,并挤压在一起。喷头的入口和出口直径分别是2.5mm和0.9mm,通过喷头期间,碳纤维与ABS粘合在一起。

如图2所示,是包含有散乱碳纤维的被挤压的ABS长丝。由于在挤压过程中,碳纤维没有被拉伸,所以在出口处,被挤压的ABS量大于碳纤维的量。因为挤压量的差异,挤出的ABS会卷曲,而碳纤维会脱离ABS。更加严重的是,在挤压过程中碳纤维很可能被熔融的ABS在挤压的过程中拉断。此外,插入的碳纤维数量有限,用熔融的ABS很难挤出碳纤维。

成束的碳纤维

碳纤维:

不可变形的

喷头

剪断处

喷嘴

加热区

汇合处

ABS细丝

挤压过程中碳纤维的随机分布

图1 混合有碳纤维的熔融ABS

纤维

碳纤维

无纤维

慢 → 慢

慢 → 快

快

挤压速度

碳纤维

图2 包含有散乱碳纤维被挤压的ABS

2.2、3D打印ABS层中的碳纤维夹层

碳纤维被嵌入在3D打印的ABS层之间,如图3所示。首先,最下层由3D打印制造,然后将成束状的纤维切割成样品的尺寸并覆盖在底层ABS上,通过加热针与下层纤维进行热粘合,最后完成上层的打印并覆盖。

第一层

铺放碳纤维层

底层

加热针

打印完成

顶层

热粘合

图3 3D打印ABS与碳纤维的三层结构

2.3、试样的3D打印条件

如图4所示,是制造碳纤维增强塑料静态拉伸测试样件的3D打印机,然后对打印好的测试样件进行拉伸试验。下表1给出了ABS长丝和碳纤维的力学性能。表2所示是测试样件的3D打印参数。直径1.75mm的ABS长丝在喷嘴中融化,熔融的ABS材料从出口直径为0.4mm和0.9mm的喷嘴中挤出。连续的ABS长丝被铺放在加热的工作台上。打印第一层时,需要降低喷头的移动速度,保证第一层的结构较为密集完整。

ABS长丝

加热区

喷头剖面

熔融ABS

工作台

图4 制作碳纤维增强塑料拉伸测试样件的3D打印装置

表1 ABS长丝与碳纤维的力学性能

|

ABS长丝 |

拉伸强度 |

30MPa |

|

直径 |

1.75mm |

|

|

碳纤维 |

拉伸强度 |

5.3GPa |

|

直径 |

6mu;m |

表2 拉伸样件的3D打印参数

|

喷头直径 |

0.4mm |

0.9mm |

|

|

喷头温度 |

225℃ |

190℃ |

|

|

喷头移动速度 |

样件边缘 |

30mm/s |

30mm/s |

|

样件内部 |

25mm/s |

50mm/s |

|

|

第一层 |

降低40% |

降低20% |

|

|

纤维长度 |

145mm |

70mm |

|

|

样件拉伸部位碳纤维所占百分比 |

1.45% |

0.85% |

- 拉伸试验结果

如图5所示是3D打印机制造的静态拉伸测试样件。直径d=0.4mm和0.9mm下层的层数分别为3和2,上层的层数分别是4和3。夹在上层和下层之间的碳纤维数量大概为9000。与下层纤维粘合的加热针的温度约为400℃。直径为0.4mm的出口足以将ABS粘合在一起,而直径为0.9mm的则容易产生空洞。下图6所示的是3D打印制造的测试样件在静态拉伸试验中的测得的应力——应变曲线。如果只增加碳纤维的夹层,样件的强度并不会增加,必须将碳纤维与ABS层热粘合到一起才能增加强度。热粘合后的样件强度是没有添加纤维的样件强度的1.5倍。而打印材料直径为0.4mm的样件比直径为0.9mm的样件强度高,因为打印材料0.9mm的样件会有如图5所示的空洞,由于空洞会产生局部应力,使得样件的最大应力显著下降。

厚度2mm

裂缝

厚度:5-6.5mm

碳纤维

空腔

图5 直径分别为0.4mm和0.9mm的3D打印测试样件

碳纤维增强塑料测试样件的理论抗拉强度St约为:

其中 Sc是碳纤维的抗拉强度,Ac是测试样件中碳纤维的总横截面面积,Sp是ABS塑料的抗拉强度,Ap是测试样件中ABS塑料的横截面面积。打印直径为0.4mm和0.9mm的测试样件理论抗拉强度分别为103Mpa和74Mpa,这些值明显高于图6所示的结果。

无纤维

无粘合

热粘合

公称应变

公称应力

图6 3D打印测试样件的应力-应变曲线图

如图7所示,给出了打印直径d=0.4mm的测试样件拉伸断裂和热粘合的曲线图。没有粘合的,碳纤维会完全从ABS层中滑落。相反,经过热粘合的碳纤维会局部完全与ABS粘合在一起,拉断时纤维也会断裂。

无粘合

没有断裂

局部断裂

热粘合

图7 d=0.4mm时拉伸样件有无热粘合的断裂情况

图8给出了打印直径分别为0.4mm和0.9mm的测试样件的断裂横截面。其中直径为0.9mm的样件在ABS挤压的过程中容易出现间隙,由于会产生空洞和大量间隙,0.9mm打印直径的样件强度小于直径为0.4mm的样件。

图8 直径d=0.4mm和0.9mm的断裂试件的横截面

- 用电子热炉进行热粘合

4.1、热粘合

尽管整个过程中需要用热粘合来获得足够的强度,如图3(d)是用加热针在进行加热,但是因为其加热范围小,只能进行局部加热,所以十分耗时费力。由于碳纤维具有导电性,所以碳纤维增强塑料采用电子热炉进行加热来完成热粘合。如图9所示,没有热粘合的碳纤维增强塑料用功率为270W的电子热炉加热20秒。由于打印直径为0.4mm的测试样件强度较高,所以被采用为实验材料。

电子热炉

试件

图9 用来热粘合的电子热炉

图10所示为样件加热后的温度分布图,加热针和电子热炉的温度几乎达到了100℃。用电子热炉加热时,当温度达到70℃,样件表面就会开始熔化。所以,采用电子热炉会使整个热粘合的过程更为简单。

电子热炉

融化

加热针

测量位置

温度

图10 加热后测试样件温度的分布

4.2拉伸和弯曲试验结果

图11给出了用电子热炉进行了热粘合之后,通过静态拉伸试验测得样件的标称应力——应变曲线图。结果显示,用电子热炉和加热针进行热粘合之后得到的测试结果十分相近。

公称应变

公称拉应力

图11 热粘合后样件静态拉伸测试结果

图12所示,是拉伸试验中断裂的样件。可以看出,整个碳纤维增强塑料测试样件,ABS塑料层发生了断裂,但是由于碳纤维有很高的强度,所以并没有断裂。通过改善碳纤维层和ABS层的粘合,可以有效提高样件的强度。

完全伸展

电子热炉

局部伸展

加热针

局部伸展

无纤维

图12 有无碳纤维的测试样件的断裂情况

在图13中,是用电子热炉进行热粘合过后的测试样件在弯曲测试中得到的弯曲应力应变曲线图。测试样件与拉伸试件完全一样,几乎没有变形。由于ABS层之间碳纤维层的存在,不仅是样件的强度增加了,刚度也增加了。通过电子热炉和加热针进行热粘合,最后得到的最大弯曲载荷基本相同。结果表明,采用电子热炉加热的碳纤维可以很容易的提高ABS试件的强度。

即使用电子热炉对碳纤维完全加热,碳纤维与ABS的粘合也不会如图12所示的那样充分。中国学者Zhou W.等人表示,在塑料中加入氮化硼粉末可以提高其热传导率。日本学者岛本町等人通过添加六边形的氮化硼来抑制碳纤维和树脂骨架连接处的热分解。碳纤维和塑料的粘合会因为氮化硼的原因而得到改善。

三点弯曲测试的参数

力行程曲线

弯曲载荷

最大弯曲载荷

图13 用电子热炉热粘合后在三点弯曲测试中的弯曲应变以及最大弯曲力

4.3 三维薄件的应用

本文着重讨论了平面样件。这些技术同样可以拓展到用来增强如图14所示的3D打印的薄件的强度。最先打印的是试件的下壳体,然后再覆盖碳纤维,最后再打印上壳体。如果使用横纵双向的纤维,整个零件的强度呈现各向同性。对于类似螺旋桨和机翼这种长形的零件,单向的碳纤维更加有效,因为这些零件只需要纵向的强度。那些有特定要求的定制的零件,可以在要求部分使用碳纤维覆盖。

喷头

定制部件

双向

单向

图14 用于增加强度的3D打印薄件的应用

<ol

剩余内容已隐藏,支付完成后下载完整资料</ol

资料编号:[137312],资料为PDF文档或Word文档,PDF文档可免费转换为Word