基于计算机视觉和模糊逻辑的米白化机自动控制系统的设计,开发和性能评估外文翻译资料

2022-10-30 10:48:30

英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

基于计算机视觉和模糊逻辑的米白化机自动控制系统的设计,开发和性能评估

摘要

本研究的目的是开发基于机器视觉和模糊逻辑技术的智能自动控制系统(ACS)来控制碾米机的性能。开发的ACS由硬件(包括采样单元,内核分离单元,图像采集单元,处理器(计算机),排放压力控制单元和数据采集单元)两部分组成,软件(包括图像处理,模糊推理和中心控制单元)。将两个重要的定性指标,铣削程度和破碎颗粒百分比作为输入变量,将碾米机排料段的压力水平选为模糊推理单位的输出变量。评估结果表明,开发的ACS在确定碾米机所需的工作条件时具有89.2%的准确度。每个监测轮次的总时间平均为14.73秒,其中6.4秒用于核采样并将样品运送到成像室,7.33秒用于从内核中拍摄三幅图像,处理捕获的图像并执行模糊推理过程,剩余的1.5秒用于调整机构中的压力水平。基于这些信息,与人类操作者进行类似过程相应的时间相比,ACS显示了其运行速度平均比人类操作人员高31.3%。在控制过程的不同阶段,从米粉碾米机的排出部分获得的样品的评价显示,开发的ACS在控制过程中做出的决定导致输出产品的质量得到令人满意的改善。

1.介绍

根据联合国粮食及农业组织(粮农组织)的估计,世界人口将从2015年的70亿增加到2050年的90多亿(粮农组织,2015年)。换句话说,在35年内,世界上将有三分之一以上的饥饿人口必须提供食物。这个增长率大部分与位于亚洲和非洲的发展中国家有关。根据这些统计数据,人类社会,特别是农业部门面临的主要挑战之一是如何为不断增长的人口提供食物。与此同时,随着农村向城市移民的增加,农业部门的劳动力下降,向后代人类提供食物的挑战将更为突出。克服与农业部门劳动力减少相关的困境的方法之一是依靠机械化农业,即通常用农业生产系统中的自动化机器来补充劳动力。使用各种机器最根本的问题是如何控制机器性能,以达到最终产品所需的质量。一般而言,质量被定义为使得消费者可以接受的产品中所有有利特征的总和。 食物质量监测通常涉及到诸如外观,质地,气味和味道等特征的评估,这可以使用人类检查员或自动设备来确定(Shewfelt和Bruckner,2000)。 经验表明,人的检查很容易被欺骗,伴随着高成本,食品生产的不可预测性和结果的变异性。 这突出表明了加工部门客观评估系统的需要。

最近,引进了基于计算机视觉,近红外光谱,电动鼻和人工智能等新技术的自动检测系统,对农产品,特别是食品进行感官分析。已经证明计算机视觉系统可用于不同农业的质量监测和测量(Jayas等,2007; Patel等,2012)和食品(Kondo,2010)。这些系统提供了使用标准化技术自动分级食品的可能性,从而消除了繁琐的人员检查操作(Fang et al。,2014)。这些系统通常以强调产品质量的非破坏性评估来实施(Davies和Sun,2012; Fan et al。,2013; Wu and Sun,2013)。为了在控制过程中实现更精确的决策,与过程各个阶段的知识数据库的交互至关重要,被认为是计算机视觉系统的组成部分(Zareiforoush等,2015b)。智能决策系统的绩效和效率取决于提供完整的知识库。神经网络,遗传算法和模糊逻辑是构建计算机视觉系统的知识库算法的一些技术,并已在食品工业中成功地应用于计算机视觉(Omid et al。,2013; Shiddiq et al。,2011 ; Song,2014)。

食品行业应用自动智能系统的重要环节之一是谷物生产。 谷物通常被农业机械的工作部分损坏。 在谷物中,水稻(Oryza sativa L.)是全球主要的商业谷物之一,以及玉米和小麦。 水稻和其他谷物作物最重要的区别是生产的经济和质量方面。 大米优选作为整粒消耗。 干产品的经济价值主要取决于未破碎的仁的比例。 破碎的谷粒通常价值约为未损失稻米的50%(甚至小于)(Siebenmorgen et al。,2009)。 这表明与其他谷类作物相比,稻米质量监测的重要性。

为了从稻田获得白米,收获后,对稻谷进行脱粒,处理,脱壳,研磨和增白等几个操作。如果上述操作中使用的设备没有适当调整,最终产品的水稻损失可能会发生过多(Zareiforoush等,2010)。在糙米研磨过程中,从糙米中除去水稻壳和麸皮层,与其他操作相比,由于所涉及的强力和压力而引起的机械损伤的发生更有可能(Payman et al。,2014)。一般来说,在米厂,由于缺乏不间断的在线测量技术,每1-2小时手动检查产品质量。人类运营商的传统质量检验与许多故障源有关,可能导致最终产品的高损失。假设使用智能自动控制系统可以减少米厂最终产品的数量和强度,这适合于米粉厂。因此,本研究的目的是通过开发基于机器视觉和模糊逻辑的智能自动控制系统(ACS)来控制水稻碾米机的性能。

2.材料与方法

2.1碾米机

考虑到需要大量米饭的商业米粉增白剂(超过3吨/小时)的高容量,具有300kg / h的工作能力的中型磨料型碾米机(KHP-300型,Khosro-Parviz Co.,伊朗)被建造进行测试。 这也将减少通常与使用大规模模型的实验相关的错误的高概率。

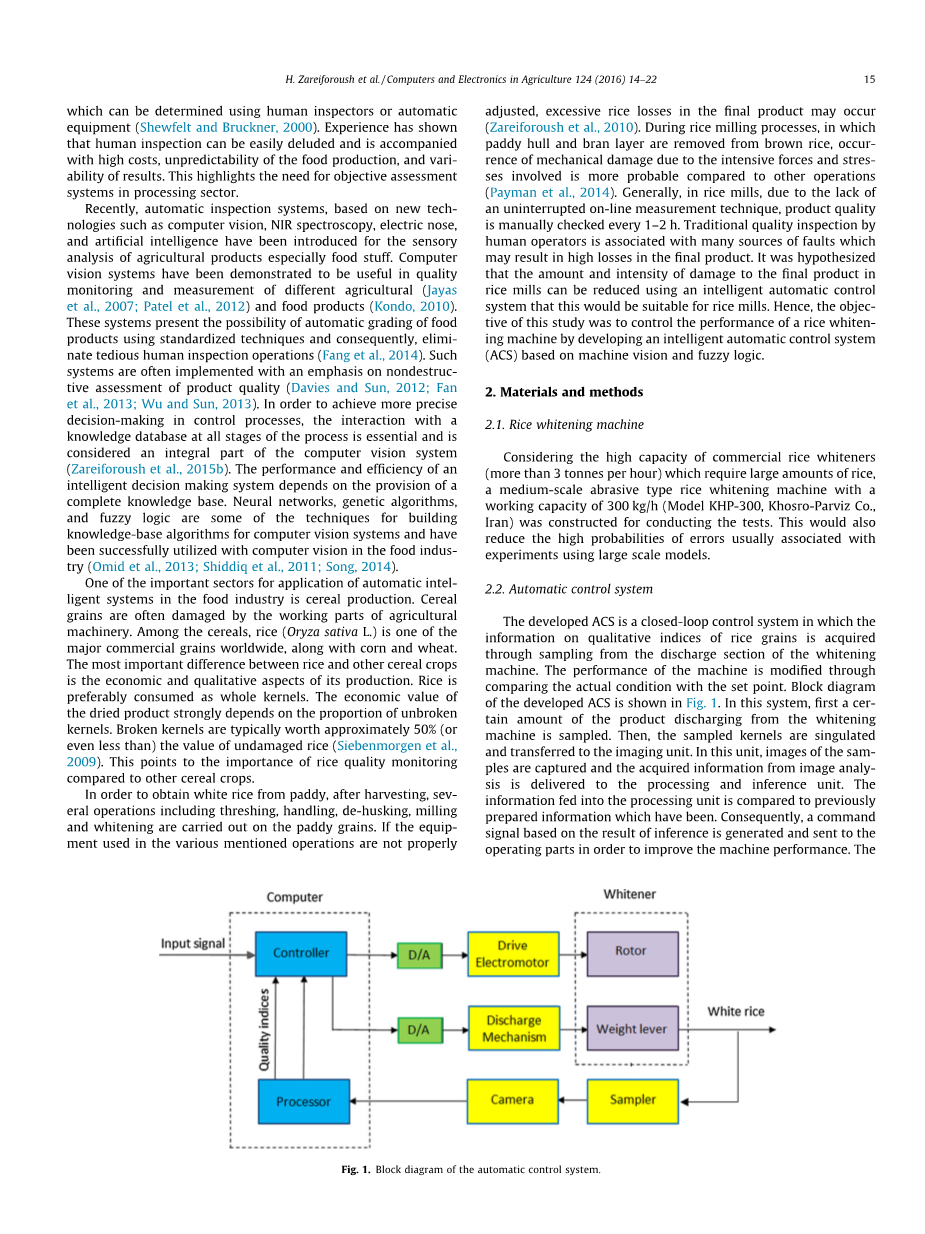

2.2自动控制系统

开发的ACS是一种闭环控制系统,其中通过从碾米机的排放部分取样获取关于米粒定性指标的信息。通过将实际情况与设定值进行比较来修改机器的性能。开发的ACS的框图如图1所示。在该系统中,首先从碾米机排出一定量的产品。然后,将采样的内核分离并转移到成像单元。在该单元中,捕获样本的图像,并将从图像分析获得的信息传送到处理和推理单元。将馈送到处理单元中的信息与之前准备的信息进行比较。因此,产生基于推断结果的命令信号并将其发送到操作部件,以提高机器性能。开发的ACS由两部分组成:硬件和软件,其细节如下。

自动控制系统框图

2.2.1 ACS硬件组件

ACS的软件部分包括采样单元,内核分离单元,图像采集单元,处理器(计算机),排放压力控制和数据采集单元。

2.2.1.1 抽样单位

与商业水稻厂的操作人员相似,有必要从排放谷物中取样,以评估碾米的质量,并调整机器性能。 为了以自动的方式实现这一目标,设计并构建了一种机制。 在这种机制中,颗粒通过孔口输送,其流量由步进电机激活的屏蔽物调节。 因此,将一定量的碾磨的米粒通过分支通道输送到分割单元上。

2.2.1.2 内核分割单元

内核分选单元应从碾米机的放电部分接收米粒,并将其送至成像单元。 开发单位有两个目的。 首先:将采样的颗粒传送到成像室,第二:将采样的颗粒彼此分离(单独)。 后者在促进图像处理单元的性能方面非常有效。 这些目标通过开发双输送装置来实现(Zareiforoush等,2014)。

2.2.1.3 图像捕获单元

为了从谷物中捕获图像,使用配备有CS透镜座(3.5-8mm焦距,600垂直电视线分辨率)的彩色CCD照相机(SAMSUNG,型号SCB-2000,韩国) ,分辨率为720H 576V的采集卡(Pinnacle Model 510-USB,中国),用于显示图像的个人计算机(PC)和适当的照明系统。 相机由12 V电源供电,放置在表面上方约15厘米处的第二传送带。 拍摄的图像使用帧采集器进行数字化,然后将其传输到图像处理算法进行进一步分析。

2.2.1.4 排气压力控制单元。

在米粉碾米机的传统设计中,机器的排出部分的压力通过杠杆和重量机构(图2)手动调节,并且可以通过以下等式计算(Firouzi等人,2004):

其中Pc是放电压力(Pa),M是重量杆的质量(kg),m是承载螺杆的质量(kg),g是重力加速度(9.81m / s2),L是 承载螺杆(m),Lx是从杆到排出口(m)的距离,a是杆的质心与排出口(m)之间的垂直距离,A是排出口面积(m2)。 对于目前研究中使用的碾米机,M,m,L,Lx,a和A的值分别等于210g,38g,9cm,7.5cm,3cm和36cm2。 因此,Pc的最大值为1586Pa。

由于在开发的ACS中,放电部分的压力调节必须自动进行而不需要人手,所以上述设计(图2)不能以ACS的形式应用。 因此,新机制被认为是取代传统设计。 在新机构中,通过将滑板放置在机器排出口的前方可以控制碾米机的排出部分的压力。 可以通过改变位于机构的主体中的两个滑动板之间的一对弹簧的压缩来调节排出部分上的压力量。 根据新设计产生的压力必须等于传统设计的压力,使用以下公式计算放电部分的压力:

其中Pn是放电部分的压力(Pa),k是弹簧常数(N / m),△x是弹簧位移(m),A是排出部分的面积(m2)。

新型压力控制机构中弹簧的最大位移量为3厘米。 此外,产生的压力(Pn)应等于传统设计(Pc)中的压力。 因此,弹簧常数计算如下:

2.2.1.5 数据采集单元

数据采集单元将ACS的硬件和软件部分相互连接。 该单元由电路板和数据采集卡(研华型号USB-4716,台湾)组成。 开发的用于碾米机的ACS的硬件设置如图所示

2.2.2 ACS的软件组件

开发的ACS的软件组件包括图像处理,模糊推理和中央控制单元。 每个单元的细节在以下小节中给出。

2.2.2.1图像处理单元

图像处理算法在Matlab软件的图像处理工具箱中连续三步开发。该算法进一步与主控程序相连。首先,没有尺寸和颜色深度的任何变化,每个图像被裁剪以省略可能的失真效应。然后将裁剪后的图像转换为灰度图像以进行强度分析。通过基于强度因子设置阈值,将核与背景区分开(Fang等,2014)。然后,使用“bwlabel”函数确定每个内核。拍摄图像的样本如图1所示。两个质量指标,即碾磨度(DOM)和破碎颗粒百分数(PBK)均被认为是稻米质量测定的主要指标。通过计算每个图像中内核强度的平均值,获得DOM的值。为了计算PBK,在“regionprops”功能中的“MajorAxisLength”功能的处理软件被使用。长轴长度小于整个内核平均长度(由特定像素值定义)的四分之三的内核被认为是破碎的内核(ISO,2011)。然后,使用下式计算破碎颗粒的数量百分比(NPBK)(Zareiforoush et al。,2015a):

其中Nbk是破碎的内核数,Nt是图像中的内核总数。

2.2.2.2模糊推理单元

为了模拟人类调节碾米机器的推理结构(即基于产品质量评估的决策),利用了模糊逻辑方法。模糊推理单元在LabVIEW软件的模糊工具箱中设计。将DOM和PBK两个质量指标作为模糊推理单元的输入,将碾米机放电部分的压力水平作为模糊推理单元的唯一输出。人类专家的判断被考虑用于确定每个隶属函数(MF)的名称,范围以及其间隔。根据对水稻厂的调查,发现对三个变量的专家意见以五个脆弱变量的形式表示,即非常低(VL),低(L),中(M),高(H)和非常高(VH)。因此,在模糊推理单元中考虑了具有相同名称的五个隶属函数作为输入和输出变量。

为了确定MF的范围和间隔,制备了每个重量为50g的各种质量指标的100个米饭样品,其质量分为五类(VL,L,M,H和VH)。样品的质量评估由具有现代米加工机械至少五年实践经验的五名专家进行。要求每个专家根据两个指标(即DOM和PBK)判断样本的质量,并分配最终成绩,以便在调查表格中设定适当的压力水平。通过平均专家意见确定形成模糊推理单位结构的最终水平。在输出变量的情况下,考虑到新的压力控制中的弹簧的常数和位移,压力的变化范围被定义为0-1586Pa。所选择的MF模糊推理单元的形式,范围和级别如图所示。

将专家意见调查结果输入到模糊推理系统中,对模糊规则库进行编码。在模糊规则库中,总共使用逻辑运算符,创建了25条规则。由于两个输入变量(DOM和PBK)同时参与了模糊决策过程,因此应用AND逻辑运算符来创建模糊规则。模糊规则库的整体形式如表1所示。应该指出的是,在形成的模糊规则库中,术语“是”在每条规则的结果部分中都是必然结果。换句话说,后果应该被看作是必须根据模糊规则的前提部分提供的信息来做的命令。因此,在后续部分中的术语“是”被读为“必须更改为”。使用Mamdani接口引擎实现FIS,该引擎利用最小的方法进行隐含操作和聚合过程的最大方法(Lee,2006)。聚集过程的结果应该去模糊化,以提供一个实际值,表明在碾米机排放部分的压力“水平”。在本研究中,选择面积重心(COA)方法进行脱模过程。

2.3开发的ACS的性能评估

为了验证开发的ACS在正确的质量评估和碾米机的适当设置方面的准确性,进行了一系列预测试。在每个测试中,由专家先前定义的25个定性等级(参见表1中模糊规则的前一部分),根据模糊系统输入的相对MF范围(图5)准备了100个米粒样品 。将一定量的每个米样品分散在分割单元的第一传送带的表面上。然后通过分离单元分离内核并转移到成像室中。控制程序被设计成使得当每个样品的第一部分到达成像室时,传送带停止短时间以捕获第一图像。这保证了由于内核移动,捕获的图像中不会产生噪声。然后,传送带再次运行,以使样品的第一部分远离成像室,随后将下一部分带入成像室。该过程继续从每个样本获取三个图像。图像采集完成后,通过图像处理单元计算出DOM和PBK形式的水稻籽粒质量指标,并将数据输入模糊推理系统,对其排放部分的压力水平进行判定碾米机。应当注意,所有上述步骤都是在脱机模式下进行的,其中碾米机不工作。事实上,这些测试的目的是评估研发的决策结构,在所有可能的工作条件下开启ACS。最后,将ACS对碾米机放电部位压力水平的决定与人类专家进行比较,结果以混淆矩阵的形式报告。

为了研究ACS在操作条件下修改和提高碾米机性能的能力,离线预处理后,首先调整并投入运行。控制程序中首先考虑了一系列调整,如下:测试期间的采样率数量和间隔,以及每个样品捕获的图像数量。在目前的研究

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[138388],资料为PDF文档或Word文档,PDF文档可免费转换为Word