散热用低硅铸造铝合金的发展和特性外文翻译资料

2022-11-03 18:02:55

英语原文共 14 页,剩余内容已隐藏,支付完成后下载完整资料

散热用低硅铸造铝合金的发展和特性

Je-Sik Shin, Se-Hyun, Ki-Tae Kim

韩国工业技术研究所,液态成形与铸造技术研究开发中心

摘要:双低硅四铝合金,Al–(0.5–1.5)Mg–1Fe–0.5Si和Al–(1.0–1.5)Si–1Fe–1Zn,因为其结合伴随着良好铸造性能的高导热性和阳极性的潜力被研究。通过与商用ADC12合金的物理和铸造性能的对比,开发的合金表现出170 - 190%的热导率(160–180 W/m K),相似的中等壁厚流动性,60-85%的薄壁流动性,100 - 130%的热撕裂敏感性(HTS)和相当的极限抗拉强度。镁、硅等主要合金元素含量增加,电导率降低,强度增加。薄壁流动性和高温超导都与镁含量成反比,与硅含量成正比。这些在两种合金体系中的相反趋势主要产生于铝晶体间一致性的差异和第一次金属结晶点和b-AlFeSi晶相的结晶化行为。Al–(0.5–1.5)Mg–1Fe–0.5Si和Al–(1.0–1.5)Si–1Fe–1Zn合金中的低粘度和低表面能分别增加了较厚和较薄部分的流动性。这里开发的铝合金的通道直径的流动敏感性归功于它们较高的熔点、较低的潜热以及较高的氧化膜和夹杂物的构成趋势。

关键词:低硅铸造铝合金、合金设计、导热系数、流动性、热裂敏感性

1.引言

因为诸如发光二极管等电子设备产生的热量随着它们的输出极大的增加,散热效率对于提高寿命和改善操纵特性起着重要作用[1,2]。因为金属基复合材料,尤其是碳/铝复合材料结合了高导热性、低密度和低膨胀系数,作为热管理材料受到了实质性的关注[3,4]。然而,这些复合材料的工业应用一直受到制造问题的限制。碳/铝复合材料通常是通过粉末冶金或通过如渗透搅拌铸造等液态金属路线制造。在提供的填料的均匀分配方面,粉末冶金是有利的;然而,它只适合小零件的大批量生产[5,6]。渗透是被广泛采用的途径,但是它的工业应用受到它所需要的高填料体积分数以及工艺过程步骤的数量和持续时间的限制[7,8]。另一方面,虽然搅拌铸造是在常规铸造厂最容易被采纳的方法,但是尚未显示出能提供令人满意的填料分布[9,10]。

在这种情况在,具有良好导热性的轻金属合金目前被认为是具有潜力的散热材料[11-14]。目前,散热片主要采用高压压铸(HPDC)铝合金制成。这允许有利于散热的复杂三维形状的散热器以具有高生产率和成本效益的近净形状的方式制造。然而,铝这种常见的散热材料,具有固有缺点需要克服。虽然高纯度铝具有优异的导热性,但是铸造十分困难,尽管相关的热导率损失也要求添加合金元素。ADC12这种商业铝硅基铝合金,目前是散热片中最常用的合金。然而,随着电器设备的功率需求的增加,ADC12的导热率(低于100W/mK)和差阳极氧化性变成了问题[2,15,16]。尽管热处理(例如T6和T7工艺)可能显著改善HPDC铝合金的热导率,由于其诱发的部件表面起泡和尺寸变化,这些在工业中通常不能被采用[17]。其它商业铝合金也有一些重大问题;(1)由于低导热性不适合于在大功率电气设备应用。(2)浇注能力差。

因此,近年来大量的研究投入到可以压铸并且在铸态下表现出高导热性的低合金铝合金的开发。然而,这些研究主要集中在这些合金的热、机械和铸造特性[11–14],而且这些属性系统的微观结构解释迄今为止仍然缺乏。

在最近的研究中,双低硅四铝合金Al–xMg–1Fe–0.5Si和Al–xSi–1Fe–1Zn被发现为用来提供高导热性、良好的浇铸性和阳极氧化性的有希望的候选物。合金的导热性和其浇铸性(如流动性,热撕裂敏感性(HTS))和机械强度作为镁和硅含量的函数被评估,并与ADC12的性能进行了对比。本文重点研究镁和硅含量对Al-xMg-1Fe-0.5Si和Al-xSi-1Fe-1Zn合金的凝固路径和微观组织演化的影响。 此外,我们根据实验结果讨论了开发的合金的可铸造性。

2.实验

2.1合金设计

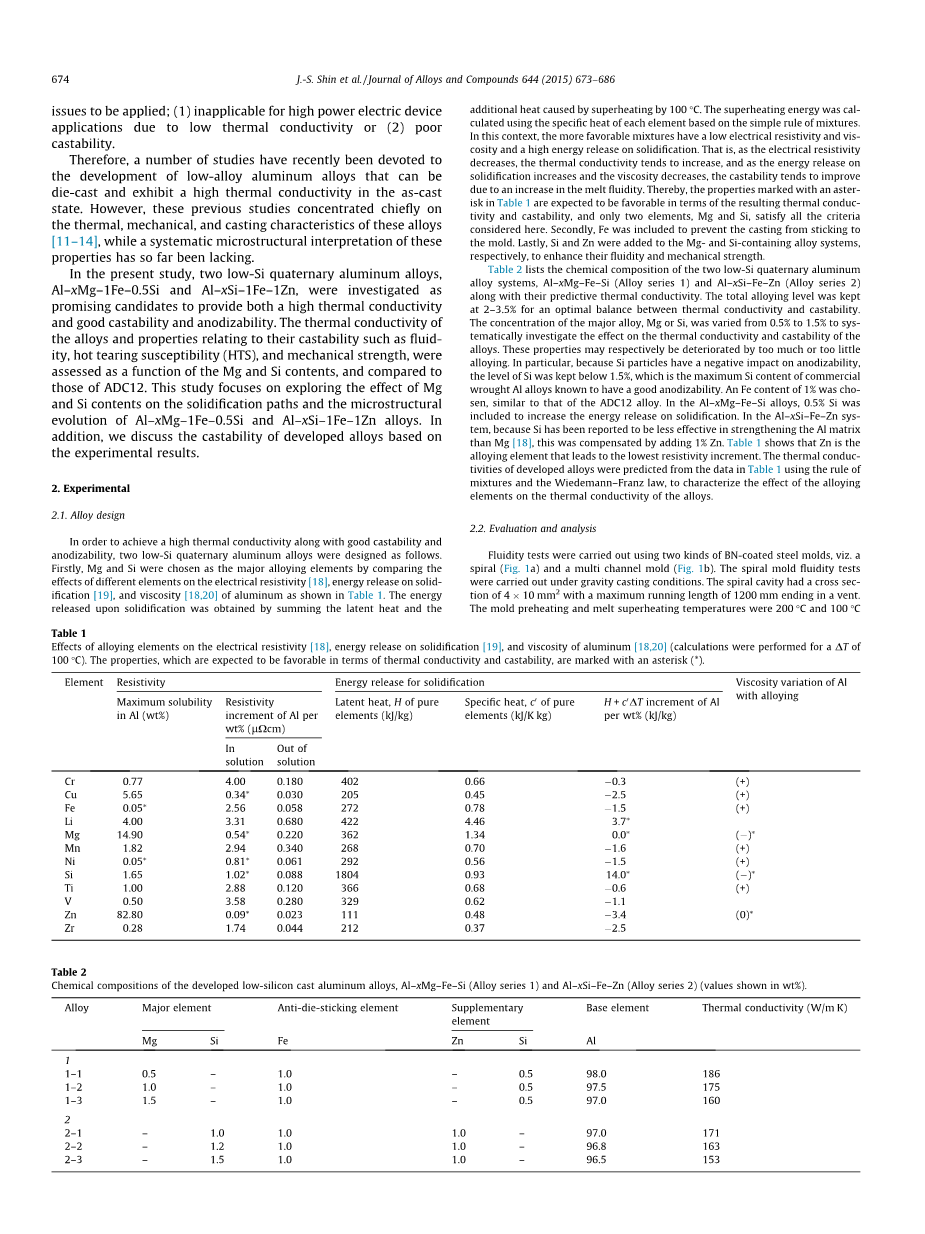

为了实现高导热性以及良好的浇铸性和阳极氧化性,如下设计了两种低硅四元铝合金。首先,通过不同元素对电阻率的影响,铝和硅被选作主要合金元素[18]铝在凝固中的能量释放[19]和粘度[18,20]如表1所示。通过将潜热和100℃过热引起的附加热相加来获得固化释放的能量。基于混合物的简单规则,使用每个元素中的比热来计算过热量。在这种情况下,更有利的混合物具有低的电阻率和粘度,并且在凝固时具有高的能量释放。也就是说,随着电阻率的降低,热导率趋于增加。随着固化时的能量释放增加和粘度降低,由于熔体流动性的增加,浇铸性倾向于改善。因此,预期在表1中用星号标记的性质在所得热导率和浇铸性方面是有利的,并且只有两种元素Mg和Si满足本文考虑的所有标准。其次,包括Fe用来防止铸件粘在模具上。最后,将Si和Zn分别加入到含Mg和Si的合金体系中,以提高它们的流动性和机械强度。

表2列出了两种低硅四铝合金体系的化学成分,Al-xMg-Fe-Si(合金系列1)和Al-xSi-Fe-Zn(合金系列2)以及它们的预测热导率。总合金化水平保持在2-3.5%,以达到热导率和铸造性能之间的最佳平衡。主要合金Mg或Si的浓度从0.5%变化到1.5%,以系统地研究对合金的导热性和浇铸性的影响。这些性质可能分别由于太多或太少的合金化而劣化。特别是因为Si颗粒对阳极氧化性有负面影响,Si的含量保持在1.5%以下,这是已知具有良好阳极氧化性的商业锻造Al合金的最大Si含量。与ADC12合金相似选择1%的Fe含量。在Al-xMg-Fe-Si合金中,包含0.5%的Si以增加凝固时的能量释放。在Al-xSi-Fe-Zn体系中,由于据研究Si比Mg增强Al基体的效率较低[18],所以通过加入1%的Zn来补偿。表1显示,Zn是导致最低电阻率增量的合金元素。开发的合金的热导率从表1中的数据使用混合规则和威德曼-弗朗兹定律预测,以表征合金元素对合金热导率的影响。

表1

合金元素对电阻率的影响[18],凝固时的能量释放[19]和铝的粘度[18,20](对于100℃的Delta;T进行了计算)。预期在热导率和浇注性方面有利的性能用星号(*)标记。

表2

开发的低硅铸铝合金,Al-xMg-Fe-Si(合金系列1)和Al-xSi-Fe-Zn(合金系列2)的化学成分(以wt%表示的值)。

2.2评估与分析

使用两种BN涂覆的钢模进行流动性测试,即:螺旋(图1a)和多通道模具(图1b)。螺旋模具流动性试验在重力铸造条件下进行。螺旋腔的横截面积为4times;10最大行程长度为1200mm,终止于通风口。模具预热温度和熔融过热温度分别为200℃和100℃。通过用平均流动长度度量流动性对每种合金进行三个实验。多通道模具流动性试验在低压铸造条件下进行。由于模具设计为约束型,流动性和热撕裂试验同时进行。流动通道长100mm,直径为1mm,2mm,4mm和8mm。在流动通道的末端加工直径为2mm,3mm,8mm,12mm的球形腔,以确保用于评估HTS的约束铸造条件。我们使用每个通道直径的平均流动长度来量化开发合金的流动性。进行8-10次测量得到平均值以获得的流动性。为了使评估的流动性仅仅有合金组成这一个函数变量,模具预热温度,熔体过热温度和浇注压力分别保持恒定在190℃,100℃和15kPa。通过热重差示热分析(TA-SDTQ600热综合分析仪),在Ar气氛(流速:0.1L / min)下,加热速率为10℃/min至700℃/min,测定合金的熔点。

图1,用于流动性测试的(a)螺旋和(b)多通道模具

利用威德曼-弗朗兹定律,使用涡流技术测量的电阻率来确定合金的导热系数。根据ASTM B 557M标准进行机械强度评估,使用200mmtimes;150mmtimes;25mm的楔型试块铸造。使用ADC12合金(Al-10%Si-2.5%Cu-1%Fe-0.2%Mg)作为对比材料,以评价这里开发的合金的性能。使用商业软件JMatPro(5.0版,安森特软件有限公司)[21],以获得该合金的可铸性、凝固路径和相平衡的信息。使用光学显微镜(OM),偏振光显微镜(PLM),扫描电子显微镜(SEM)和冷却曲线分析(CCA)的组合来表征样品的微观结构。使用流动性测试通道中心的横截面光学和偏振光显微照片分别确定枝晶臂间距(DAS)和晶粒尺寸(GS),并使用图像分析软件(iSolution DT Ver.20.1,IMTechnology Inc. )。从十个代表性读数的平均数中使用线性截距法测量DAS。使用电解阳极氧化来显示合金的晶粒结构,并从使用等效圆直径法得到的50-60个读数的平均值计算出GS[22]。使用配备有能量色散X射线光谱(EDS)探针的场发射扫描电子显微镜(FESEM,FEI Quanta 200F)检查样品的相和热撕裂表面。为了了解凝固路径,使用双热电偶法进行CCA [23,24]。定位了两个K型热电偶,一个位于中心(TC),一个靠近模具的壁(TW),记录凝固过程,如图2所示。然后将石墨模具浸入熔体中约30秒以填充并使其温度与熔体的温度平衡。 据Farahany等报道 [23],将TC和TW之间的差异中出现第一个最大值的温度作为枝晶相干点(DCP)。

图2,使用石墨模具和两个K型热电偶进行冷却曲线分析。

采用静滴法研究了氧化膜形成对合金熔体表面张力的影响。对于跌落试验,将合金切成圆筒(直径15mmtimes;厚度10mm)。然后我们使用BN涂层钢基材来模拟流动性测试模具。无菌滴试验在管式炉中在100℃恒定过热条件下在空气中进行。在自来水中超声波处理5分钟后,Chen et al[25]、Kwon和Lee[26]在含有氧化物夹杂物的铝合金的抛光表面上观察到白色模糊。基于以前的研究,使用超声波处理定性研究了合金熔体中氧化物夹杂物的形成趋势。关于超声波处理,对多通道模具流动性试验铸件的流道部分进行切割和抛光。

3.结论

3.1开发合金的导热系数

图3比较了Al-xMg-1Fe-0.5Si,Al-xSi-1Fe-1Zn和ADC12合金的热导率。这里开发的合金具有更高的热导率达到160-180 W / m K,约为ADC12的170-190%。合金的导热系数随着Mg或Si这两个系统的主要合金元素含量的增加而减小。两个系统之间的热导率并没有显着变化。

图3与商业ADC12合金相比,Al-(0.5-1.5) 图4在重力铸造条件下使用螺旋模

Mg-1Fe-0.5Si和Al-(1.0-1.5)Si-1Fe-1Zn 具评估Al-(0.5-1.5)Mg-1Fe-0.5Si

合金的热导率测量 , Al-(1.0-1.5)Si-1Fe-1Zn

ADC12合金的流动性。

3.2开发合金的铸造性

3.2.1铸造性的评估结果

图4显示出了在重力铸造条件下,使用具有中厚壁壁通道的螺旋模具(横截面为4times;10)的流动性(以下称为中厚壁流动性),如图1a所示。获得了三种合金的相似值。图4表明Al-xMg-1Fe-0.5Si合金的中厚壁流动性绝对值高于Al-xSi-1Fe-1Zn合金,但与这些值相关的误差(24-55% 偏离平均值)太大,无法识别Mg或Si含量对中厚壁流动性的影响。为了仅研究作为合金成分的函数的流动性,并且为了避免与手动方法相关的铸造条件的变化性,进行如图1b所示的流动性测试。使用配有多通道模具的自动控制的低压铸造机。为了可靠地识别流动性变化的趋势,每个合金重复实验8-10次,并对结果进行统计分析。结果总结在图5和图6中。图5显示了每次运行测量的流动性。其中中心实线对应于九个平均流量长度的平均值,两对虚线表示1sigma;和2sigma;限制。 排除了距离平均值超过2 sigma;的运行编号1的数据,对剩余的八个平均流量长度进行了Ryan-Joiner正态性测试,显着性水平alpha;= 0.05,以测试正态分布的数据集, 如图5b所示。结果表明,八个平均流量长度确实遵循正态分布,因为正态检验的零假设是没有显着偏离正态,计算的p值大于0.05 [27,28]。 如图6所示。所有这些实验的流动性稳定,标准差小于平均值的10%。

图6显示在低压铸造条件(以下称为薄壁流动性)下,在直径为1毫米和2mm的开发合金中测量的平均流动长度。所有熔体填充的直径大于2mm的较大的通道。根据在2mm直径通道中测量的平均流动长度,开发合金的薄壁流动性为ADC12的60-85%。此外,与ADC12合金相比,显影合金对通道直径更敏感。特别地,随着通道直径从2mm减小到1mm,Al-xMg-1Fe-0.5Si合金表现出薄壁流动性的急剧下降。在两种系统的数据中观察到相对的趋势,作为其主要合金(Mg或Si)含量的函数。实际上,当Al-xMg-1Fe-0.5Si合金的薄壁流动性随着Mg含量的增加而降低,Al-xSi-1Fe-1Zn合金的薄壁流动性随着Si含量的增加而增加。有趣的是,具有通道直径的两种类型的合金的流动性的变化也是相反的。也就是说,Al-xMg-1Fe-0.5Si合金的流动性在2mm通道中较高,但

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[141090],资料为PDF文档或Word文档,PDF文档可免费转换为Word