斜拉桥上的大型UHCP构件的滚动疲劳试验外文翻译资料

2022-11-03 18:09:12

英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

斜拉桥上的大型UHCP构件的滚动疲劳试验

摘要

最近,研究都致力于将超高性能混凝土应用于大型结构构件,因为它相对普通混凝土具有更优异的力学性能和耐久性。韩国建筑技术研究院通过对超高性能混凝土的详细设计,提出了一种边梁式UHPC(超高性能混凝土)斜拉桥——SuperBridge800,其主跨径为800m。这座桥是通过拼装UHPC预制块而成,而这些UHPC预制段每一侧都由一块横隔板和一块边梁组成。UHPC预制块之间是通过边梁上的钢筋和横隔板上的现浇湿接缝来连接的。尽管UHPC有着优异的力学性能,但是制造大型UHPC构件仍是一件比较困难的事,因为UHCP的凝固时间比普通的要快,而且它需要一个特殊的养护过程。因此,应确保大型UHPC预制块的可施工性,以实现SureBridge 800。除此之外,各预制块之间的连接性能应该也要被保证,尤其是那些因为有薄弱点所以连接性能不好的现浇湿接缝。为此目的,制造了两个半尺寸的UHPC段,并将这些UHPC段在设计条件下连接起来,构成大型UHPC构件,来检测其构造性。本次研究是对上述方法所制造的大型UHPC构件进行滚动疲劳试验的。在考虑实际车辆荷载情况下,在构建的中心和1/4处进行了200多万次滚动疲劳试验。实验结果表明,构件的极限状态是令人满意的。

关键词:UHPC;斜拉桥;滚动疲劳试验;大型UHPC构件

1 介绍

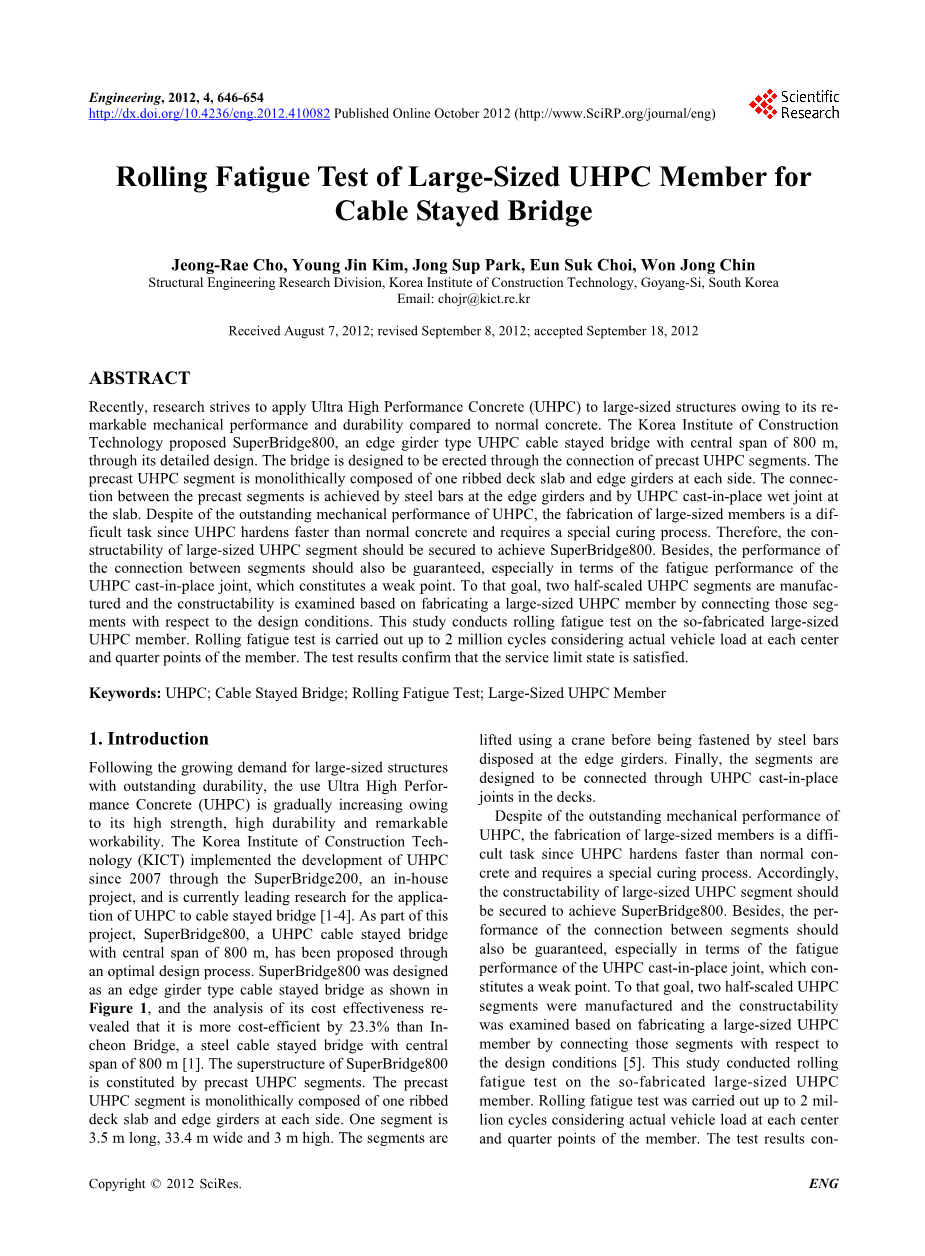

随着高耐久性大型构件需求的增长,超高性能混凝土的使用越来越多,因为它具有高强度,高耐久性,优异的和易性。从2007年开始,韩国建筑技术研究院(KICT)一直通过研究SureBridge 200而致力于UHPC的发展,而且现在正领导研究UHPC在斜拉桥上的应用[1-4]。SureBridge 800是一座主跨为800m的UHPC斜拉桥,作为这个项目的一部分,已经通过最佳的设计过程被提出。SureBridge 800被设计为边梁式斜拉桥,如图1所示。而且成本效益分析显示,SureBridge 800的成本效益比主跨同为800m的钢斜拉桥仁川大桥要高23.3%[1]。SureBridge 800的上层结构由预制UHPC块构成。这些UHPC预制块每一侧都由一块横隔板和一块边梁组成。每一块长3.5m,宽33.4m,高3m。它们在被边梁是钢筋系起来之前,先用起重机吊起来。最后,这些UHPC预制块用横隔板上的现浇湿接缝连接起来。

尽管UHPC具有优异的力学性能,但是大型构件的制作还是比较困难的,因为UHPC比一般的混凝土凝固的更快,而且需要特殊养护过程。因此,要做出SureBridge 800就必须的保证这些大型UHPC构件的成功制作。除此之外,各预制块之间的连接性能应该也要被保证,尤其是那些因为有薄弱点所以连接性能不好的现浇接头。为此目的,制造了两个半尺寸的UHPC段,并将这些UHPC段在设计条件下连接起来,构成大型UHPC构件,来检测其构造性。本次研究是对上述方法所制造的大型UHPC构件进行滚动疲劳试验的。在考虑实际车辆荷载情况下,在构建的中心和1/4处进行了200多万次滚动疲劳试验。实验结果表明,构件的极限状态是令人满意的。

(a)

(b)

图一 SuperBridge800效果图。(a)示意图;(b)预制块图

2 试验方案

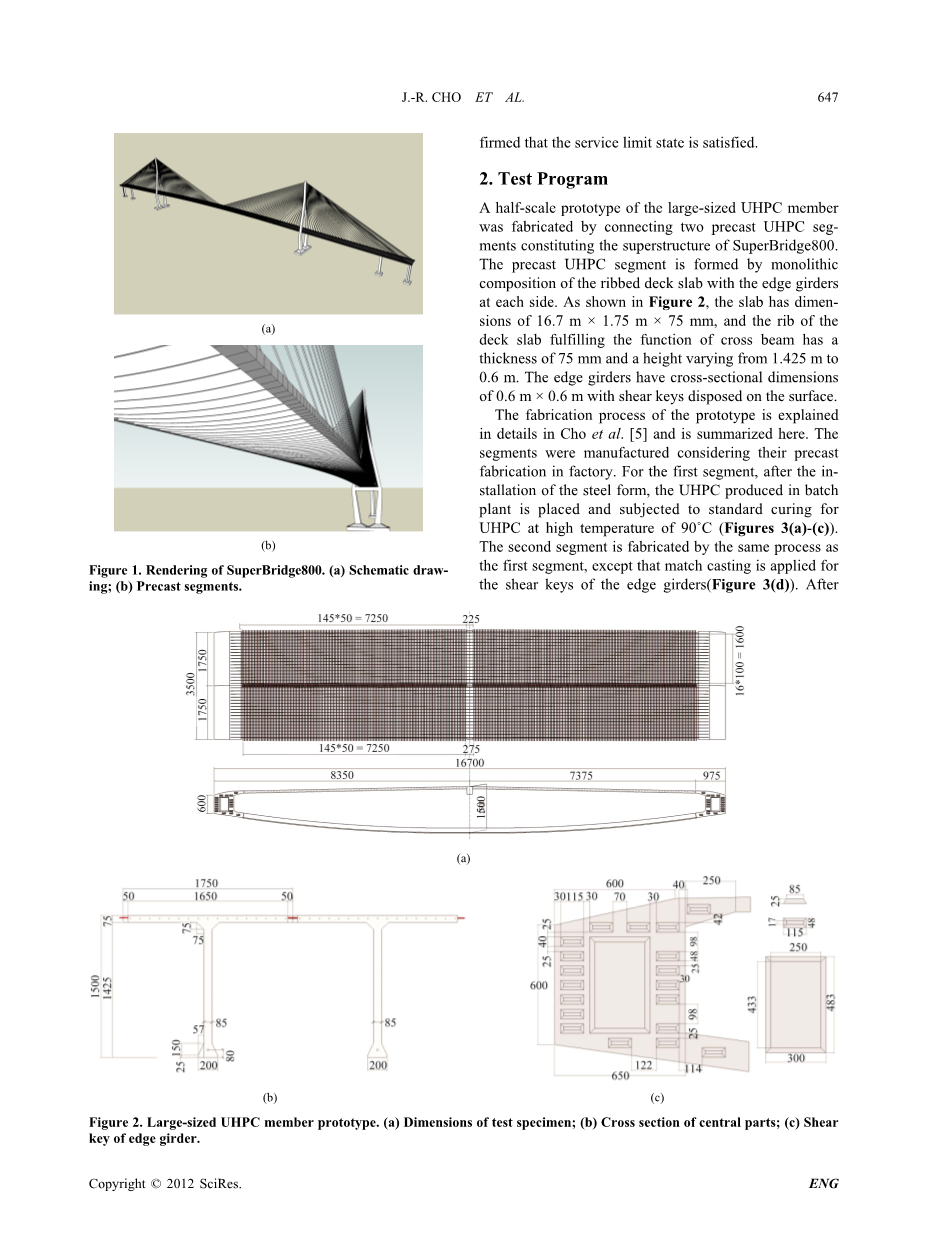

通过拼装两块组成SuperBridge800的UHPC预制块制成一个一半尺寸的大型UHPC构件。这些UHPC预制段每一侧都由一块横隔板和一块边梁组成的。如图二所示,这些横隔板的尺寸为,并且这些横隔板起着横梁的作用,其厚度为75mm,高度从1.425m变到0.6m边梁的横截面尺寸为,且其表面设置了很多剪切键。这个模型的制作过程已经在Cho et al. [5]详细的介绍了,并在这里做了总结。这些块是根据那些预制块在工厂中制作完成的。在第一个UHPC预制块的钢构件装完后,UHPC在拌合站中的生产先搁置,而进行在90℃高温下UHPC的标准养护。(图3(a)-(c))。第二个UHPC预制块的制作方式与第一块相同,除了第二块的镶合浇筑采用的是在边梁上设置剪力键。两个预制块都完成后,就张拉在横隔板上部的预应力筋。最终两个预制块的边梁通过钢筋连接起来,而且用一个小型的搅拌车来现浇UHPC混凝土来实现横隔板对横隔板的

(a)

(b) (c)

图2 大型UHPC构件模型。(a)试验样品的尺寸;(b)中央部分截面;(c)边梁上的剪力键

(a) (b)

(c) (d)

图3 UHPC预制块的制作。(a)拌合站;(b)第一块UHPC块浇注;(c)第一块的完成;(d)第二块镶合浇筑的形式

湿接缝。考虑到这些现浇的UHPC接头在现场不能进行高温养护,所以接下来对其实施70℃的蒸汽养护。

如图5所示,滚动疲劳试验要在已完成的大型UHPC构件的中心处进行200多万次的循环,以及在1/4处进行200多万次。图6演示了在中心处和1/4处的疲劳试验。疲劳试验的荷载设为24kN,因为考虑到韩国货车荷载96kN的实际车轮荷载和比例系数。荷载被施加,通过货车轮胎状况来反映实际情况。根据疲劳循环的对数比例来施加重复的车轮荷载(0, 100, 1000, 5000, 10,000,

20000, 50000, 100000, 500000, 1000000, 1250000,500000, 1750000, 2000000循环),紧接着是3种连续的静力荷载。在静力荷载试验中,荷载已8kN/min的速度增至24kN,并保持5分钟。此后,以12kN/min的速度减少荷载。除了钢筋连接之外,SuperBridge800的最初设计为了增加连接力还计划对预制块的中心部位的钢筋施加预应力。为了模拟这种强化,被放置在样品的中心的钢筋用液压千斤顶施加预应力(图7(b))。进行滚动疲劳试验时,由于液压千斤顶的特性,钢筋会有预应力损失。为了恢复这部分损失,在静力试验之前,液压千斤顶会重新升起以保持计划的钢筋的预应力等级。

安装应变计,位移计和裂纹规以测量样品的反应。图8给出了本文中9个位移计和4个裂纹规的摆放位置。6个LVTD型位移计装在每个预制块横隔板底部的三个部位,3个环形位移计装在样品中心。另外,如图8所示,4个裂纹规安装在现浇湿接缝的中心。

用于制造样品的UHPC按照表1所示的比例配制,且其设计强度为180MPa。

(a) (b)

图4 预制块之间的连接。(a)边梁的钢筋连接;(b)横隔板之间的湿接缝连接。

图5 滚动疲劳试验的概念图

(a) (b)

图6 滚动疲劳试验。(a)中心处的试验;(b)1/4处的试验

图7 更换轮胎和预制块中心钢筋的液压荷载。(a)更换轮胎:(b)预制块中心钢筋的液压荷载。

(a)

(b) (c)

图8 位移计的安装。(a)位移计安装位置;(b)位移计安装在梁边缘;(c)环形位移计安装在中心点

表1 配合比(质量比重)

UHPC使用的是波兰特水泥,采用硅粉作为活性粉末。这两种材料的物理与化学属性如表2所示。密度为2.62g/msup3;且平均粒径小小于0.5mm的砂子作为细骨料,没有用粗骨料。聚碳酸酯高性能减水试剂(密度1.01g / cmsup3;,深棕色)用作超增塑剂。填料是由粒径小于30mu;m的颗粒组成的材料,并根据尺寸被分为5类。此外,钢纤维所占的体积比为2%。材料试验有压缩试验、直接拉伸试验、缺口弯曲拉伸试验和无缺口弯曲拉伸试验。表3列出了每次测试中的测量值的平均值。每个测试样品详细测试结果在Cho et al[5]都有说明。表3表明横隔板连接处的现浇湿接缝上的,且为了模拟现场而用70℃蒸汽养护的UHPC的性能的确低于经过标准的高温养护的预制块上的UHPC。湿接缝的抗压强度达到预制块的57%〜58%,直接拉伸强度达到预制块的25% - 26%,无缺口挠曲拉伸强度达到预制块的45% - 46%,缺口弯曲试样弯曲拉伸强度达到预制块67%。

表2水泥和硅粉的物理化学特性

表3 样品的强度测试结果(平均)

图9 湿接缝中心的荷载位移曲线(OU-B)-中心处的滚动疲劳试验。(a)原始状态(0循环);(b)200万次滚动疲劳循环之后。

3 试验结果

3.1 中心处的滚动疲劳试验

在模型的滚动疲劳试验中,没有发现特殊现象,除了在20000次循环时在中板和湿接缝之间出现裂缝。图9绘制了初始状态下的静载测试结果和200万次循环下的静载测试结果。在图中,位移与安装在模型底部,预制块之间的的环形位移计所测的数值相对应。在200万次循环后,出现轻微的性能损失,但在荷载-挠度曲线中并未发现有负载下的残留变形。

图10-12表明,在静载试验的每次循环中,由安装的9个位移计所测的最大位移与最大荷载24kN相对应。在静力荷载试验中,最大荷载24kN只是促动器显示的数值,而测量的实际荷载相差大约1kN。因此,结果都同意参照24kN。安装在横隔板上的位移计测出的,并在图10和11展示出来的位移在纵向上并没有显著差别,基本上在0.3mm-0.4mm之间(预制块1),或0.1mm-0.2mm之间(预制块2)。块与块之间的差异主要是因为偏心的作用。如图12所示,横隔板底部测量的位移中心处在0.7mm-0.9mm之间,而两端在0.3mm-0.4mm之间。这个差异表明荷载分布是从荷载施加位置到横隔板上。图12中的位移计OU-B提供了最有价值的数据,即荷载施加位置下的横隔板的位移。可以看出,初始状态下的峰值为0.7mm

在200万次循环后变为0.85毫米,这表明有非常轻微的性能损失的发生。

图13陈列了有安装在湿接缝里的裂纹规所测得最大值。没有迹象表明裂纹宽度随着更多的滚动疲劳循环而增加。由在中心的200万次疲劳荷载循环所得结果可知,出现了轻微的性能损失。这是因为在预制块结构连接处出现裂缝。但是模型还仍有较大的余地,直到扭转达到极限值28.875mm(在韩国的设计规范中是L/800)。此外,与裂缝极限值0.2mm对照(在韩国设计规范中,尤其是对于预制混凝土)表现出模型在裂缝为0.07mm时表现出较好的实用性。

图(12)横隔板湿接缝的位移-中心点的滚动疲劳试验

图(10)第一段的横向位移-中心点的滚动疲劳试验

图(13)疲劳荷载循环的横向裂缝-中心点的滚动疲劳试验

图(11)第二段的横向位移-中心点的滚动疲劳试验

3.2 1/4处的滚动疲劳试验

中心点的滚动疲劳试验就是进行200万次将荷载从中心移到1/4处的循环。图14表示了初始状态和进行了200万次荷载循环后的静力荷载试验结果。在图中,位移与安装在模型底部,预制块之间的的环形位移计所测的数值相对应。在200万次循环之后,没有出现性能损失,并且在有荷载的情况下没有在荷载-挠度曲线中出现残余变形。图15-17用与上一预制段中心点疲劳试验所采用的方法,将每个荷载循环中,由静力荷载试验中安装的9个位移计所得的最大位移与最大荷载24kN一一对应起来。安装在横隔板上的位移计测出的,并在图15和16展示出来的位移在纵向上并没有显著差别,基本上在0.2mm-0.4mm之间。在图17中,荷载施加在1/4处时,横隔板底部的位移位移在0.7mm-0.8mm之间;

荷载施加在中心处时,横隔板底部的位移在0.3mm-0.4mm之间;荷载施加在3/4处时,横隔板底部的位移位移在0.2mm-0.3mm之间.这表明荷载分布在在荷载施加处和横隔板。图17中的位移计提供了最有价值的数据,即荷载施加处下横隔板的位移。可以看出,最大位移值在最初状态和进行200万次疲劳荷载循环后都是0.7mm。这表明,并没有性能损失。

图18陈列了由安装在湿接缝中的裂纹规测得的最大值。在1/4处的测试中,由于裂纹规C3和C4功能损坏,所得数据被丢弃。没有迹象表明裂纹宽度随着更多的滚动疲劳循环而增加。由在中心的200万次疲劳荷载循环所得结果可知,没有出现性能损失,而且模型仍有较大的余地,直到扭转达到极限值28.875mm(在韩国的设计规范中是L/800)。此外,与裂缝极限值0.2mm对照(在韩国设计规范中,尤其是对于预制混凝土)表现出模型在裂缝为0.07mm时表现出较好的实用性。

图14 1/4点湿接缝处荷载-挠度曲线-(OU-C)—1/4处的滚动疲劳试验。(a)原始状态(b)200万次滚动疲劳循环后。

图(16)第2段的横向位移-1/4处点的滚动疲劳试验

图(15)第1段的横向位移-1/4处点的滚动疲劳试验

图(17)横隔板湿接缝的位移-1/4处点的滚动疲劳试验

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[141038],资料为PDF文档或Word文档,PDF文档可免费转换为Word