玻璃纤维增强管道(FRP)固化过程模拟外文翻译资料

2022-11-13 16:13:42

英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

本科生毕业设计(论文)外文翻译

玻璃纤维增强管道(FRP)固化过程模拟

为了提高环氧玻璃纤维增强塑料(FRP)管的生产效率和产品质量,开发了采用FRP管内部加热固化工艺的制造系统。本文介绍了机床的机械结构和工作原理,建立了纤维缠绕FRP管固化过程中温度和固化程度的耦合数学模型。数值模拟程序由有限元软件ANSYSL开发。模拟了管壁厚度,纤维体积分数和对流系数对固化过程中温度和固化分布程度的影响,为优化FRP管的固化过程提供了理论依据。

关键词:治愈; 固化控制; 固化度场; 固化机理; 固化模型; 固化过程优化; 环氧玻璃钢管; 有限元法; 内部加热; 机械结构; 数值模拟; 蒸汽加热; 温度场; 卷绕机

1.介绍

环氧玻璃纤维增强塑料(FRP)管具有良好的耐腐蚀性,光滑的内壁,良好的热绝缘,低制造成本等优点,使其成为传统钢管的最佳替代品。环氧树脂FRP管材广泛应用于石油,化工,电气等项目。现在FRP管的主要制造方法是卷绕成型,采用环氧树脂和纤维作为基本材料,之后管道需要固化和提取。传统上,FRP管道的固化通常采用外部加热固化工艺,其通过将管道放置在固化炉中来固化管道。外部固化的特性是当加热管时,来自炉子加热块的热量通过辐射,传导和对流传递到管道。热传递方向是从外部空间到管道的中心线。因为炉本身具有很大的热惯性和高能耗,并且作为主要的传热介质,其热容量空气小,使得温度在管中缓慢上升和下降。固化温度控制困难。这导致管体固化质量差,生产效率低。

相反,所应用的内部加热固化方法是将复合材料缠绕在金属心轴的外表面上,该金属心轴的内表面可以由蒸汽加热。将心轴中的热能转移到复合层,通过具有小的耐热性的金属管壁直接固化。 产品可以在这种热传递模式下快速加热,使环氧树脂快速固化。如果固化参数设置正确,可以在几十分钟内完成树脂固化的整个过程。此外,在热升降过程中可以精确调节和控制,使环氧树脂FRP管的生产更精确。一般来说,采用外部加热固化工艺的FRP管的卷绕,固化和提取过程是通过 缠绕,固化和提取装置。 在本文中,开发了环氧树脂FRP管的制造系统采用内部加热固化工艺,其可以仅使用一台机器完成管道生产的三个过程。 可循环蒸汽的中空心轴用于完成FRP管的缠绕和固化过程。 该系统将传统的缠绕,固化和提取装置集成到一个机床中,因此该系统的应用可以降低机器和管道生产的成本,并提高生产效率。

采用环氧树脂作为基础的复合材料产品中的许多缺陷(例如尺寸公差,分层等)归因于不正确地控制温度梯度和不均匀固化。传统方法如实验和试错法不能有效地控制复合材料中的固化温度分布。对于许多较粗的管子,为了保持材料的内部温度均匀,我们试图增加固化时间;从而生产成本也会增加。应用数值模拟,确保均匀的温度分布和减少固化时间,可以避免固化不足和过度固化,并且可以精确地确定凝胶时间和固化的结束时间。引入有限元方法可以在固化过程中建立树脂复合材料的瞬时数值分析模型。它为优化加热温度和固化时间等固化工艺参数提供了理论依据,减少了实验时间,不仅提高了生产效率,提高了产品性能,而且降低了生产成本。

Bogetti和Gilliespie研究了基于热固性厚部复合材料的二维固化工艺的模拟,建立了有关热传导和固化动力学耦合的有限差分法,并预测了温度,固化度分布和固化曲线的关系 在任何截面位置。 Tzeng和Loos模拟了轴对称纤维缠绕复合材料的固化过程。 Park和Lee开发了两维有限元方法,用于模拟厚截面复合材料的固化过程,并分析沿圆柱体厚度方向的温度分布.Oh和Lee使用一般有限元软件进行三维固化工艺模拟 厚截面环氧树脂复合层压板。 Song和Ren采用有限元方法分析对缠绕血管的固化模拟。

本文介绍了蒸汽加热心轴技术对高压FRP管道的固化工艺,开发了一种集传统绕组,固化,提取装置合并为一个机床,并介绍了制造系统的结构和工作原理。该系统集成了传统绕组和提取装置合并成一个机床。可使内部的蒸汽和冷却水循环的中空心轴用于完成FRP管的缠绕,内部加热固化,冷却和吹塑。管道的固化过程是涉及热传导和放热化学反应的复杂耦合过程。固化工艺曲线的选择和设计对管道质量是重要的。本文根据热化学模型,采用有限元方法通过数值模拟研究固化过程中温度和固化程度的分布和变化规律。它为优化FRP管固化提供了理论基础工艺。

2.机器的工作原理

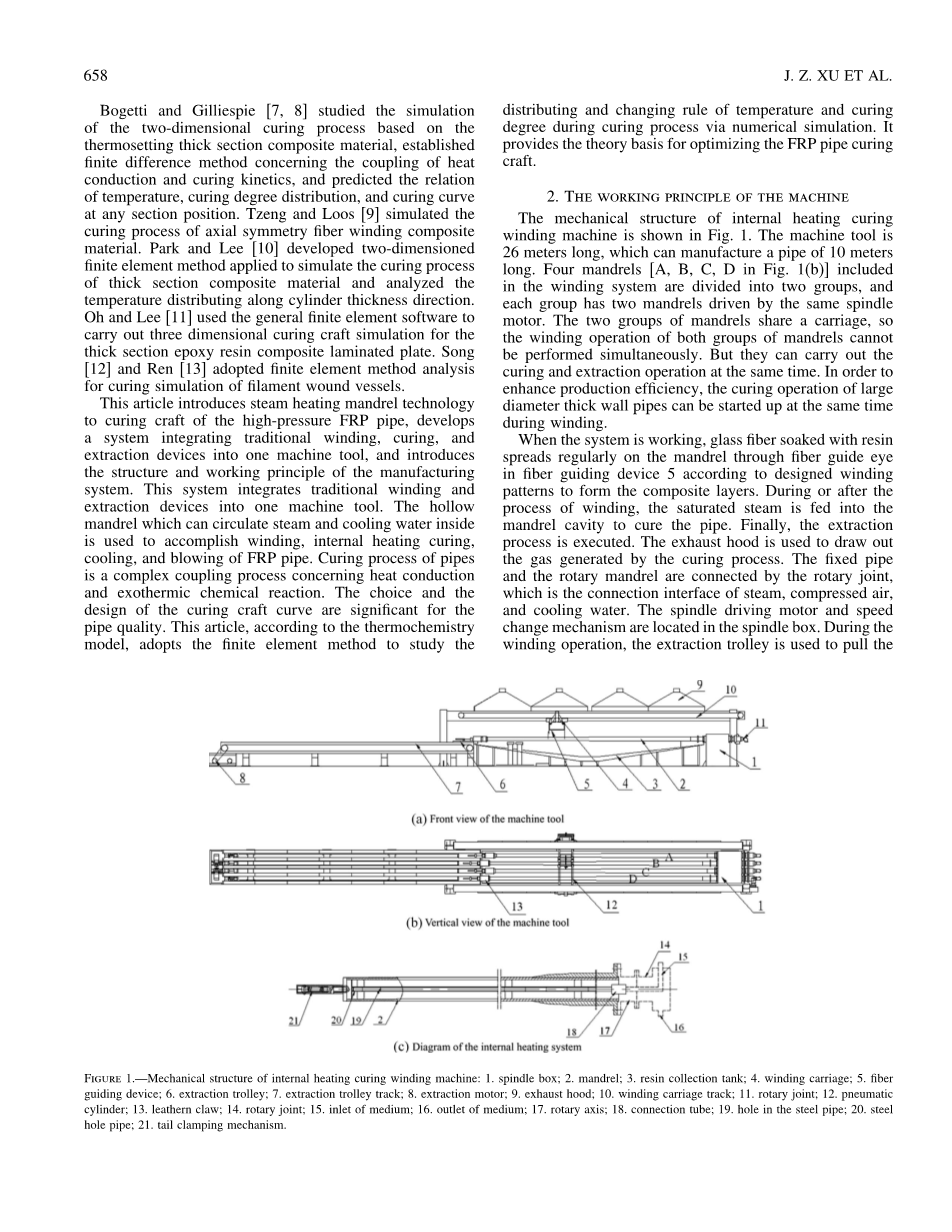

内加热固化缠绕机的机械结构如图1所示。 1.机床长26米,可制造10米的管道。 包括在绕组系统中的四个心轴被分成两组,和每组具有由相同主轴电机驱动的两个心轴。 两组芯轴共用一个托架,因此两组芯轴的卷绕操作不能同时执行。 但它们可以同时进行固化和提取操作。 为了提高生产效率,固化操作大直径厚壁管在卷绕过程中可以同时启动。

当系统工作时,用树脂浸泡的玻璃纤维根据设计的绕线在纤维引导装置5中通过纤维引导眼在心轴上规则地扩散图案以形成复合层。在卷绕过程中或之后,饱和蒸汽被供给到心轴腔中以固化管。最后,提取处理。排气罩用于抽出由固化过程产生的气体。固定管和旋转心轴通过旋转接头连接,其是蒸汽,压缩空气和冷却水的连接界面。主轴驱动电机和变速机构位于主轴箱内。在卷绕操作期间,提取推车用于拉动心轴,并且施加气缸以确保心轴紧固。在提取过程中,由位于提取推车中的皮革夹爪夹紧的管道被由提取电机驱动的提取台车从心轴中抽出。为了同时缠绕两个管,安装两个纤维引导装置。

蒸汽加热芯棒技术是FRP管道生产线的关键。 机床的加热系统如图1所示。 心轴2是具有内部加热系统的缠绕心轴,其集成了加热,冷却和吹风的三个功能。该图示出了心轴与旋转轴和旋转联轴器依次连接。 在空心卷绕心轴内部有一个带有通过连接管与旋转接头连接的孔的钢管。 加热和冷却介质通过介质入口进入连接管和钢孔管,通过钢孔管上的孔进入心轴腔,旋转轴腔和旋转接头腔,并排出到介质出口。 通过切换蒸汽,水和压缩空气的介质来完成心轴的加热,冷却和吹风。

控制系统的原理框图如图1所示。 2.工业个人计算机(IPC)和同步运动控制器MC206执行卷绕操作,如绕组图案设计,工艺设计以及滑架和主轴的同步运动控制。 在固化控制子系统中,嵌入式工业计算机和PLC(可编程逻辑控制器)承担固化曲线设置,温度和压力信号采样以及调节阀控制的功能。 在提取控制子系统中,PLC负责提取推车和支承辊的顺序控制,实现心轴和管体的分离。

- 内部加热固化原理和控制系统

FRP管的固化原理如图1所示。 3. FRP管体由许多层用热固性环氧树脂浸泡的玻璃纤维组成。心轴是具有均匀壁厚轴对称的中空金属管。中空钢孔管用于供给饱和蒸汽,压缩空气和冷却水。 在卷绕操作之后,用于加热心轴的蒸汽通过钢孔管的表面上的小孔被供给到心轴的内腔中。 热心轴将热传递到纤维和树脂层,然后发生交联固化反应。 在固化期间,管道进行旋转运动,以均匀地加热FRP管体,并防止未固化的液体树脂由于重力而在管道的下表面聚集。

当内部加热固化系统工作时,来自锅炉的饱和蒸汽通过流量调节阀进入心轴的内腔,然后进入外腔以加热心轴。从外腔流出的蒸汽和冷凝水通过流量调节进入热水箱阀和开关阀。安装在心轴出口附近的压力传感器和温度传感器测量心轴中的蒸汽的压力和温度。冷却水软化后进入心轴腔,然后从外心轴腔进入水散热器,最后流回冷却水罐,实现循环再利用。在冷却过程中,心轴和管体之间的间隙将出现,因为冷却收缩率不同,这在心轴抽出时是有利的。在过滤和干燥之后,压缩空气将进入心轴腔,驱动残余冷却水流出,然后在空气 - 水分离后进入大气。因此,吹制过程完成。

内部固化控制系统的硬件结构由北京昆仑通泰公司生产的嵌入式工业计算机TPC105-TC22和欧姆龙CJ1G PLC组成。工业计算机采用RS-485方式与PLC通讯。人机界面(HMI)是用MCGS专业工业控制软件开发的。 HMI软件用于控制四个心轴的固化过程。为操作员设计了三种控制模式:自动模式,子控制模式和手动模式。对于自动模式,在设置预期的固化温度,加热时间,冷却时间和吹离时间之后,气动阀将被控制打开或关闭,以依次实现三种流体介质的切换,并且温度被控制通过调节两个蒸汽调节阀的开度。子模式可以分别实现加热,冷却和吹风的控制。手动模式主要用于系统调试,其中可以手动控制调节阀的开度和气动阀的打开和关闭位置。

- 固化过程的数值模拟和有限元分析

热传递模型和固化模型是用于在FRP管体中建立温度和固化度分布的数学模型,是计算机数值模拟的关键模型。 在内部加热固化模塑工艺中的热传递,化学流变学和化学动力学的过程在心轴的外表面完成。

当固化时,FRP管被蒸汽加热,并且树脂体系在释放热之后经历放热化学反应,这进一步升高复合材料的温度。 增强的温度促进树脂的固化。 因此,释放更大量的热量。 在几个加热阶段后,树脂固化完成。 在不同的固化工艺参数(如复合材料的初始温度,加热温度,加热时间,温度和固化分布在管体内不同,产品质量也不同。

4.1 热传导方程和固化动力学方程

在FRP管的固化过程中,内部温度分布由对管体的传热速度和固化反应的放热速率决定。因此,温度场的分析基本上是具有非线性内部热源的热传导问题。内部热源由固化过程中释放的热量决定。假设省略了管道轴向的热传导,并且基于傅里叶传导定律和能量守恒定律建立了该问题的数学模型其中alpha;,c和T分别是复合材料的密度,热容和绝对温度; Kr是径向的热传导率; HR是树脂最终反应热;是固化度; d / dt是固化速率函数。在固化操作(t = 0)之前,管体的内部温度等于树脂温度T0,固化速率为0.也就是说,初始条件为T = T0 = 0 = (2)当固化过程开始时,复合管的内表面温度由外表面的温度变化过程决定。

由于金属导热系数大,我们可以假定管的内表面温度等于芯棒温度或加热蒸汽温度。在内表面,管道的边界条件

T = Tm(t) = f·t

在外表面,管道的边界条件是

Kr(dT / dt) = h·Tw-T

其中Tmle;tle; 是心轴加热过程,即固化周期; h是复合管外表面的传热系数; Tw是管道的外部温度; T? 是环境温度。 由于树脂固化反应非常复杂,大多数关于动力学的研究是基于经验模型而不是严格的反应机理。 对于环氧树脂,公式为

d / dt =Sigma;k1 k2m(1-alpha;n)

其中k1和k2是由Arrhenius方程定义的固化速率常数,

kT = Aexpminus;E/RT

其中A是频率因子; E是活化能; R是通用气体常数; T是绝对温度; 它们与材料不变相关; A,E,m和的值n可以通过实验确定。

为了真正模拟固化过程,在本研究中,我们将温度方程视为包括内部热源的瞬态热传导方程,并采用数学中的有限元方法来求解这个方程组。 在固化阶段,其温度场分布和变化不仅是空间域功能,而且还具有时域功能。 当执行数值分析时,我们需要在空间和时间域中分别设置离散热传导方程。

4.2 空间场上的离散性

正如我们所知,耦合的控制方程热化学模型是

控制方程的解需要知道边界条件和初始条件。 一般由数学表达的边界条件是

其中是区域边界或局部表面; Ts是边界表面温度; a,b,c定义为通过区域边界的有效热传递; T(t) 是实际模拟过程中边界面的温度,这取决于a,b和c的值。问题的初始条件是

_x0007_

是简化固化动力学方程。 在热化学模型中,每个元素有两个自由度:温度和固化度。节点解矢量T(温度)和(固化度)采用相同的有限元素形状函数NX,其对应的近似解为

其中X = x y z 是位置矢量。

通过替换等式(7)-(10)(11)和(12),我们可以得到离散形式的热力学和固化动力学方程的有限元表达式:

在上述等式中,k是热导率矢量的3times;3。

其中N1 Nm是m个节点元素的形状函数。子描述tr是热化学值。单元刚度矩阵Kh仅对位于对流边界处的元素的总刚度矩阵有贡献。类似地,负载矢量Ph仅对位于对流边界处的元素的总载荷矢量有贡献。 需要注意的是质量矩阵MT和M。 (15),它们经常是对角线或集中矩阵。因为PT和P由T确定,因此等式(13)和(14)构成瞬态状态耦合问题。

假设在每个元素中,复合材料的树脂总反应热,密度和热容量都是恒定的,(15)和负载向量(17)是

用公式(19)消除PT,并组合公式(13)和(14)我们得到矩阵形式

方程(20)是有限元方程热化学模型,我们可以得到它的简单形式

分别地,矩阵系数和向量是

4.3 时间字段上的离散性

使用[17]的时间积分法,方程(21)中的Un约为

上标n和n-1分别表示当前时间步长t = tn和前一时间步长的值。 假设材料

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[137334],资料为PDF文档或Word文档,PDF文档可免费转换为Word