塑料注射成型的实验研究: 型腔压力和模具温度对产品质量的影响外文翻译资料

2023-04-11 14:58:25

英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

塑料注射成型的实验研究:型腔压力和模具温度对产品质量的影响

摘 要

现今,模具行业比以往任何时候都需要更高的产品质量。关于注塑模具的生产能力,它的质量是至关重要的。因此,我们应该更加关注产品的公差和总体尺寸是否保持一致。随着对于高质量产品需求的持续增加, 在塑料注射成型工艺中,型腔压力和模具温度成为更重要的控制参数。因此,在本研究中,通过使用型号为2869A的基斯特勒科莫注射型传感仪器对型腔压力和模具表面温度进行测量并记录。研究这两个测量值对零件质量的影响。该研究表明, 型腔压力和模具温度是塑料注射成型中决定产品质量的主要因素。

1. 介绍

模具制造是重要的配套产业,因为相关产品占消费产品的70%以上。对于缩短设计和制造周期、提高产品整体质量以及快速设计变更的高要求导致模具行业遇到了瓶颈[1]。在生产各种热塑性塑料产品,包括那些精密公差和复杂形状的产品,注射成型是一个复杂但高效的手段[2]。此外,注塑有很多优势,生产周期短、产品表面质量高以及使用简单的模具生产形状复杂的产品,所以它是最受欢迎的成型热塑性塑料的工艺[3]。例如,开发通信和电子消费产品,如便携式电脑和移动电话等,引导产品向轻、薄、短、小方向发展。坚持生产更小,更方便的产品设计概念。其结果是,产品的形状变化和其他功能(即内部组件)在壳体内能够被包装成较小的体积。注射成型是生产塑料产品外壳的主要手段。然而,由于塑料部件的壁厚变薄,使得注射成型操作变得更加困难。因此,在行业内急需能够生产壁薄塑料零件功能的注塑成型技术。

注塑成型的步骤如下:首先,原料被加热到其熔点温度。在高压作用下,熔融聚合物通过输送系统和喷嘴被注入到型腔。当充填型腔接近完成时,在填料阶段的作用下,型腔被保持在一个恒定的压力范围内。保压压力用于填充型腔的所有剩余量,并补偿冷却阶段的收缩。直到型腔内部已冷却成型后,将产品从模具中脱出[4]。最终成型的产品在尺寸稳定性、外观和机械性能方面的质量是高度依赖于成型过程的变量[5]。在生产过程中,产品的缺陷,如翘曲、收缩、凹痕和残余应力是由多种因素引起的。这些缺陷不利于产品的质量和精度。因此,有效地控制模具成型过程中的影响因素是至关重要的[4]。

在迄今为止已开展的研究型腔压力和模具温度对成型件质量影响的几个综合研究中。postawa和Koszkul[6]提出了以注射成型零件收缩率和重量的改变作为加工条件的函数。Jansen等人[7]测得7种类型塑料的收缩率,以研究其对成形条件的影响。研究指出保压压力和熔体温度是影响成型零件最显著的成型工艺参数。Kazmer和Barkan[8]研究了控制多模腔压力的注射成形过程的注射和保压阶段。他们的研究表明型腔压力是高品质零件注射成型的一个关键因素。Bushko等[9]对翘曲、收缩和两个平行板之间的热粘弹性的熔体的残余应力对成型工艺影响进行了研究。Zhang等人[10]设计了一种能够测量注射成型的模腔压力的无线传感器,通过该装置获得了一些显着的结果。Titoman等[11]研究了模具收缩率大小和残余应力分布对产品质量的影响。Angstadt和Coulter[12]研究在注塑成型过程中的型腔压力和零件质量之间的关系。根据他们的研究,将型腔压力作为衡量成型零件质量的一个指标具有很大的可能。

从上述文献的研究中,可以很显然的看出型腔压力和模具温度对翘曲和收缩产生的影响已被广泛研究。然而,最终的零件质量可能不仅局限于翘曲或收缩。为了捕捉三维有效性,测量的部分必须包括横向的测量。以这种方式,测量结果和成型参数之间的关系,可以更深入的解释。

另一方面,迄今为止的大多数研究仅靠计算机仿真结果[13 - 16]。一般来说,这种研究的结果是可以接受的,但在某些情况下,仿真和实验结果之间可能存在差异。虽然实验研究的成本是较高的,但是为了获得更精确的结果这是必要的。实验研究中,为了完全解释可变参数对所得到零件的质量影响,有必要使用敏感测量设备。通过这种方式,可以从实验研究中得到有价值的结果。

在这项研究中,通过考虑工艺参数对零件质量的影响,塑料注射成型过程已被全面研究。型腔压力和模具温度的数值是从放置在模具内的传感器中测得的,而不是从注塑机上的测量装置得到的。我们希望从这项研究中获得的结果是对研究人员和制造商有帮助的。

2. 实验研究

2.1 模具设计与制造

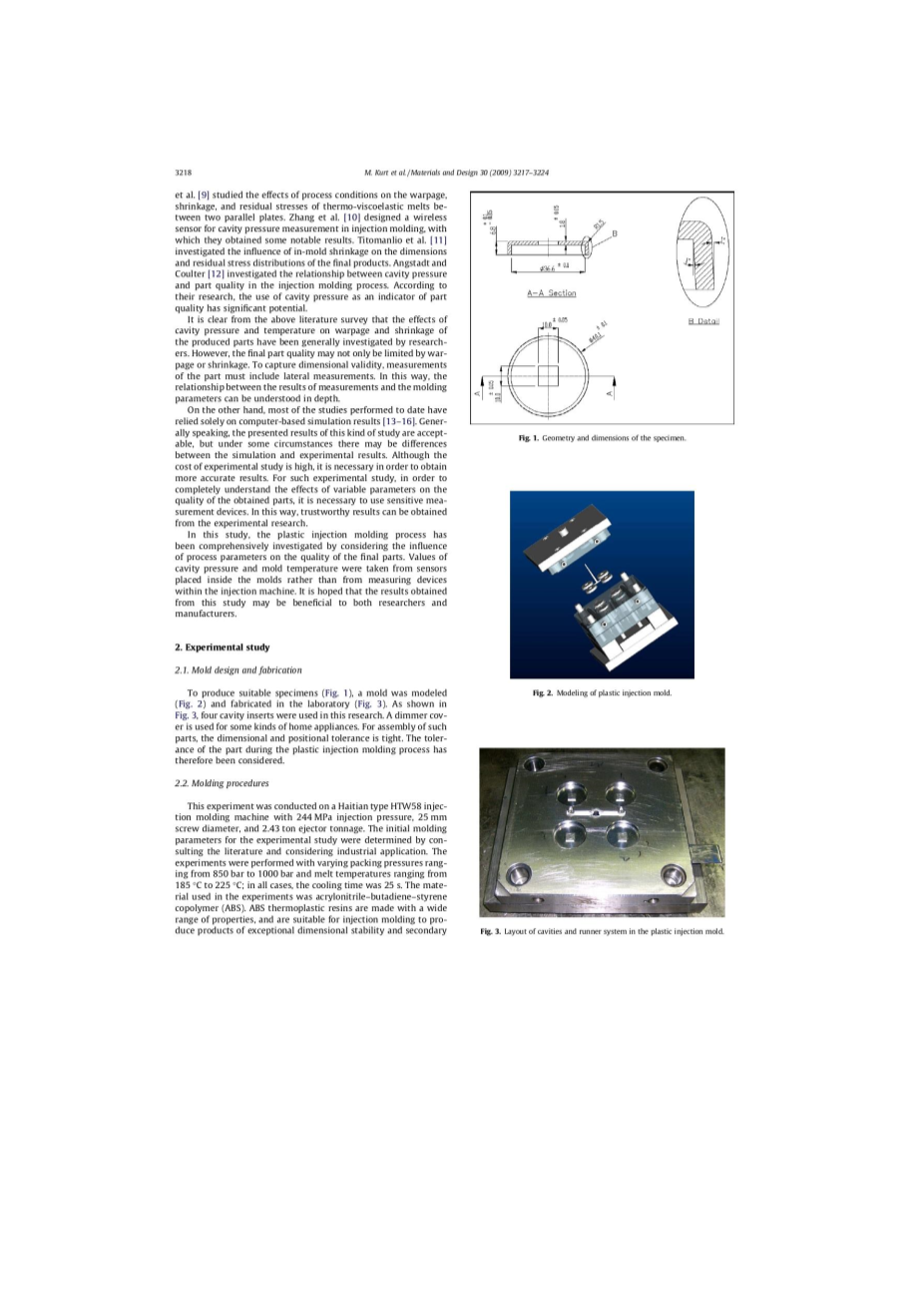

为了生产合适的零件(图1),在实验室中设计模具(图2)和制造模具(图3)。如图中所示。在本研究中,四腔插入使用。调光器盖用于某些种类的家电产品。对于组装这些部件的尺寸和位置公差是精密的。因此,被认为是在注塑过程期间的一部分的公差。

图1. 零件二维图

Fig1. Two-dimensional diagram of the part

图2. 注塑模具三维造型

Fig2. Injection mold three-dimensional molding

图3. 塑料注塑模具的模腔和流道的布局

Fig3. Layout of the cavity and runner of the plastic injection mold

2.2 成型过程

本实验选用海天HTW58型注塑机。注射压力244MPa,螺杆直径25 mm,顶出力2.43 T。通过查阅文献,并考虑工业应用初步确定成型参数。实验中使用不同的型腔压力,范围从850 bar到1000 bar和不同的熔体温度,范围从185℃到225℃;在所有的情况下,冷却时间是25秒。实验中使用的材料是丙烯腈-丁二烯-苯乙烯共聚物(ABS)。ABS属于热塑性树脂,具有广泛的使用性能,适合生产出具有精密尺寸的产品而且能够重复使用。

2.3 注射压力和温度的测量

随着对高品质的塑料注塑成型需求的不断增加,能够控制注射压力和温度的塑料注塑成型机变得越来越重要。通过控制这些参数,传感器能够检测注塑过程中的压力和温度,作为执行的反馈来控制注塑成型机。虽然检测压力会增加实验研究的成本,但本研究可提高科学研究的精度。在这项研究中,实现过程控制的关键是正确的放置这些传感器。最可靠的测量只能由正确放置的传感器来实现。

在这项研究中,对型腔压力和温度进行监测的仪器系统采用安装在型腔中的压电压力传感器和温度压力组合传感器。科莫2869A注塑设备已被用于基于模腔压力,优化,控制,监控,和文档的注塑成型过程中。科莫直喷式装置有八个通道,并辅以统计和报告功能的数据库系统。这一切都在一个包含用于评估注塑过程中所需要的所有功能的单位中。信号可以直接从注塑机以及从压电压力传感器获取和评估。电荷放大器有2000-50,000 PC的测量范围。电压输入端测量范围为0 - 10 V[17]。因此这些传感器是适合于从模腔中获得直接的压力和温度的测量数值。这些传感器的位置如图4和图5。压力传感器被放置在距离第一个三腔浇口三分之一处。然而,压力-温度的复合传感器被放置在另一侧的第四腔。

图4. 传感器在模具中的位置

Fig4. The position of the sensor in the mold

图5. 压力温度连接器的位置

Fig5. The position of the pressure temperature connector

2.4 挠度的测量

为了确定部件的挠曲,使用ATOS系统。自动化ATOS系统(三维光学扫描仪)扫描所产生的部分,不需要特殊的固定装置或参考标记。然后,ATOS扫描后,系统自动创建的最终网格。此外,CAD数据(获得使用Pro/英文软件)导入到ATOS系统。最后,扫描的数据被登记到的CAD数据,通过使用GOM软件(图6)来计算并显示两个数据集的偏差。

测定以下质量属性测定:(1)y方向的收缩率(2)x-方向的收缩率(3)零件的周期性(参照图7)。产品示例如图8。

图6. GOM结果

Fig6. GOM results

图7. 零件x和y方向收缩及周期性测量

Fig7. Part x and y direction shrinkage and periodic measurements

图8. 样品

Fig8. sample

3. 结果与讨论

3.1 模腔压力的评估

在注塑过程中,对于实现较高的部件质量并保持一致的公差和外形尺寸模腔压力是一个很好的指标。注射阶段高度依赖于其他成型变量。因此,模腔压力的可控制性对于生产合格的产品是至关重要的[18]。沿流道的收缩率的变化通常是与型腔压力直接相关[7],型腔压力在产品最终质量的重要性方面显而易见。为实现更好的产品质量和过程控制, 测量注射阶段的型腔压力需要敏感的测量设备进行一个有效的实验研究。在这项研究中,压力传感器被放置在每个型腔中以进行压力测定。相比于其他三个例,第四个压力传感器被放置在距离流道不同位置处。这种不同的放置位置,目的是探测距流道不同的位置对型腔压力测量值的影响。

图9示出了从每个腔型中测得的压力的结果。本研究的重要成果之一,既从每个空腔中所得到的压力值是不同的。虽然在理论上模具具有对称的几何形状,但是这些差异很可能是不平衡的流道系统和浇口造成的。完全平衡的模具必须具备一致的充填速度和相似的型腔压力,否则,这些差异会导致产品质量的不同。

从图9和图10可知,尽管使用了不同的初始条件,但结果是类似的。图9和图10展示了传感器位置对成型效果的影响。在我们的实验中型腔压力随着型腔数的增加而增加。然而,第四腔的压力值低于第三腔的压力值。这是因为测量点距流道的长度不同。这是本研究的第二个重要的结果。通过比较图9和图10,可以观察到初始成型参数和型腔压力之间的关系。当熔体温度增加至185℃至200℃,型腔中的压力也随之增加。我们的实验结果得到Dubay等人研究结果的支持[19]。根据他们的研究,熔融温度影响熔体速度和模腔压力。

图9. 模腔压力-时间图(保压压力900 bar;熔体温度185℃)

Fig9. Cavity pressure-time chart (packing pressure 900 bar; melt temperature 185°C)

图10. 模腔压力 - 时间图(保压压力900bar,熔体温度200℃)

Fig10. Cavity Pressure - Time Chart (Packing Pressure 900 bar, Melt Temperature 200°C)

3.2 模具温度的评估

根据一些研究人员的研究成果,如Liu和Mamat,确定影响产品质量的最重要的参数之一是模具温度[20,21]。Liu发现随着模具温度的增加产品最后一部分的质量可能恶化;然而Mamat得出不同的结论。为了划定模具温度对零件质量的实际影响,特别是收缩率和周期性,全面的测量是必需的。具有不同的初始条件的模具温度的测量如图11所示。这些图说明了两个重要的初始参数(保压压力和熔体温度)和模具温度之间的关系。从图11可以明显的看出,保压压力对模具温度的影响小于熔体温度。

图11. 模具温度图

Fig11. Mold temperature chart

从本实验研究所收集的数据可以看出熔融温度从185℃增加到225℃,模具温度从50.56℃增加到56.88℃。在温度为200摄氏度时,当保压压力从850 bar增加至900 bar,模具温度仅增加0.18℃,这可以忽略不计。因此,保压压力对模具温度的影响可以被忽略。负责提高模具温度的主导因素显然是熔体温度。这项研究的另一项重要的结论是无论初始条件如何,模具温度的上升和下降都遵循类似的模式。模具温度的这种变化规律也许有助于预测软件对注射成型过程的预测和控制。

3.3 模腔压力和模具温度对产品质量的影响

为了评估模腔压力和模具温度对零件质量的影响,将对第三腔得到的产物进行认真研究,因为最大的模腔压力(Pmax)和模具温度(Tmax)是在该空腔中被传感器记录获得。实验结果表明,零件的最终质量,如在X和Y方向的周期性收缩率是受到型腔压力和模具温度的影响。图12和图13展示出了收缩率在X和Y方向与最大模具温度和最大型腔压力的关系。图示说明零件在X和Y方向的周期性收缩率在不同程度上受型腔压力和模具温度的影响。这些控制参数显著的影响产品

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[589951],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 碳点修饰SiO2纳米球的制备与表征文献综述

- 二维VOPO4纳米片在水系锌离子电池中的研究文献综述

- 塑料注射成型的实验研究: 型腔压力和模具温度对产品质量的影响外文翻译资料

- 一种用于同时电化学检测铅(II)、镉(II)和锌(II)的具有分层MXene-铋纳米复合材料的微铣式微电网传感器外文翻译资料

- 日光驱动的可充电抗菌和抗病毒纳米纤维膜在生物保护中应用外文翻译资料

- 一种无金属的聚合物光催化剂,用于在可 见光下从水中制氢外文翻译资料

- 二维共价自组装:将共价有机骨架纳米球连接到晶体和多孔薄膜中外文翻译资料

- 模拟二维材料的粉末X射线衍射图外文翻译资料

- 基于碳化硅反应活性的烧结添加剂外文翻译资料

- 阳极氧化TiO2纳米管阵列的形成、形态控制和应用外文翻译资料