SLS成型碳化硅陶瓷的粉末制备及成形性能研究毕业论文

2020-03-12 10:35:07

摘 要

碳化硅(Siicon Carbide,SiC)是一种热门的新型陶瓷材料,现多用于制造飞机船舶等重型工业的精密零件。碳化硅熔点很高,硬度大,很难采用传统的成形加工方法。选区激光烧结(Selective Laser Sintering,SLS)是一种3D打印成形方法,适用于SiC的成形加工。

为了制备高强度复杂形状SiC陶瓷零件,本研究以高残碳率的酚醛树脂(PF)为有机粘接剂,分别采用机械混合法(SPM)和搅拌蒸发法(SPC)制备了两种可用于激光选区烧结(SLS)增材制造的复合粉体,并对两种粉末进行了性能表征与分析。分别对PF含量为12%、15%、18%、21%的不同粉末进行SLS成形并制备了多组SLS坯体试条,对各组试样密度进行了测量,并进行了SEM电镜扫描,测量并计算了收缩率。

设计正交试验研究了SLS工艺参数对复合粉末的成形密度影响规律。SLS正交实验表明,在激光功率10 w,分层厚度0.1 mm,扫描速度2000 mm/s,扫描间距0.2 mm的工艺参数下成型性能最佳。PF含量的变化对SLS成形坯体密度的影响总体上呈现PF含量增加,坯体密度降低的趋势。对变形率进行了测量,发现SPM和SPC坯体的高度方向变形值均大于长度和宽度方向。

对SLS坯体进行热解炭化和反应烧结后处理,对密度、弯曲强度进行了测量,并比较了两种试样的断面及表面显微结构图。相同条件下,SPC烧结体密度更高,SPC密度达到2.7g/cm3,SPM的为2.5g/cm3。SPC试条的弯曲强度达到223.26Mpa,SPM试条为120.87Mpa。最后,利用优化的材料和工艺参数制备了复杂形状的高性能SiC零件,为激光增材制造陶瓷零件的工程应用奠定了基础。

关键词:碳化硅;选区激光烧结;酚醛树脂;炭化-反应烧结;性能;

Abstract

Siicon Carbide (SiC) is a popular ceramic material which is usually used to make precision parts for heavy industries such as aircraft and ships. Because of its high melting point high hardness,it is difficult to adopt the traditional forming process. Selective Laser Sintering (SLS) is a 3D printing method,which is suitable for SiC forming..

To fabricate SiC parts with high performance and complex structure, Phenol-formaldehyde resin(PF) which has great carbon residue rate, was used as organic adhesive. Mechanical mixing(SPM) and stirring evaporation methods(SPC) were used to prepare two kinds of SiC composite powder for SLS,and their performance were characterized and analyzed. SLS formation was carried out for different powders with PF content of 12%, 15%, 18% and 21% respectively and multiple SLS samples were prepared. Densities were measured and SEM scanning was carried out, and the shrinkage was calculated.

The influence of SLS parameters on the body densities of SLS green parts were studied by orthogonal test. It shows that,for higher performance, laser power, layer thinkness, scanning speed and hatch spacing were respectively set at 10w, 0.1mm, 2000 mm/s and 0.2mm. After SLS, it was found that body density tends to decrease when PF content increased. In addition, the body formed by SPM powder has higher density than SPC powder. The deformation rate is measured, and the height deformation value is greater than the length and width direction.

Then, carbonization and siliconizing process were carried out, and the density and bending strength were measured,and the cross-section and surface microstructure of two samples were compared. Under the same process condition, SPC sample has higher density which reaching 2.7g/cm3, and SPM sample is about 2.5g/cm3. The bending strength of SPC sample is 223.26Mpa,and SPM sample is 120.87Mpa. Finally, some complex ceramic parts with high performance were fabricated. Therefore, the work could get foundation for engineering application of ceramics parts fabricated by Laser Additive Manufacturing.

Key words: Silicon carbide; Selection of laser sintering; Phenolic resin; Carbonization - reaction sintering; Performance;

目录

第1章 绪论 1

1.1 碳化硅陶瓷 1

1.2 SLS选区激光烧结 1

1.3 SiC陶瓷增材制造发展现状 2

1.4 研究意义及研究内容 3

1.4.1 研究意义 3

1.4.1 研究内容 4

1.4.2 技术路线 4

第2章 技术路线与实验方法 5

2.1 实验材料 5

2.1.1 SiC 5

2.1.2 PF 6

2.2 实验设备 6

2.3 实验方法流程 7

2.4 测试方法 8

2.4.1 SEM扫描电镜 8

2.4.2 C H N S O元素检测 8

2.4.3 差热及热重分析 8

2.4.4 密度 9

2.4.5 收缩率 9

第3章 SiC-PF 复合粉体制备 10

3.1 机械混合法(SPM) 10

3.2 搅拌蒸发法(SPC) 10

3.3 SPM粉末和SPC粉末的微观形貌 11

3.4 复合粉体元素分析 12

第4章 SLS正交试验及坯体成形 14

4.1 SLS参数的确定 14

4.1.1 预热温度的确定 14

4.1.2 SLS正交实验及其余参数的确定 14

4.2 SLS坯体成形 17

4.3 结果分析 17

4.3.1 密度 17

4.3.2 收缩率 18

第5章 炭化-反应烧结 21

5.1 炭化升温方案及步骤 21

5.2 渗硅反应烧结 22

5.3 结果分析 22

5.3.1 密度 22

5.3.2 断面SEM图 23

5.3.3 表面SEM图 24

5.3.4 弯曲强度 25

第6章 结论与展望 26

6.1 结论 26

6.2 展望 27

参考文献 28

附录 31

致谢 32

第1章 绪论

1.1 碳化硅陶瓷

陶瓷材料在工业生产中成为近年来研究的热门。碳化硅(Siicon Carbide,SiC)是一种具有较高高温力学性能的结构陶瓷材料,具有热膨胀系数小,密度小(只有高温合金的三分之一左右)、导热系数大、强度高、耐腐蚀性强等特性[1],被认为是未来发动机高温结构零件的优选材料,在航空航天、车辆船舶、电子工业等领域中占据着越来越重要的地位。而SiC材料脆性大,硬度和熔点很高,传统制造方法很难甚至无法制造出复杂结构的SiC零件[2]。

SiC陶瓷零件目前的成形方法有干压成形、注浆成形、注射成形和凝胶成形等[3]。干压成形主要用于简单的形状的SiC零件的成形;注浆成形主要用于薄壁SiC零件的成形;注射成形和凝胶注模可以用于复杂结构SiC零件的成形,但成形的坯体中含有较多的有机物,不利于高温脱脂和反应烧结等后处理致密化操作[4]。上述各种成形方法的主要缺点都在于,均需要模具,制造周期长、成本高,所以无法从根本上解决复杂结构SiC陶瓷零件成形问题。

1.2 SLS选区激光烧结

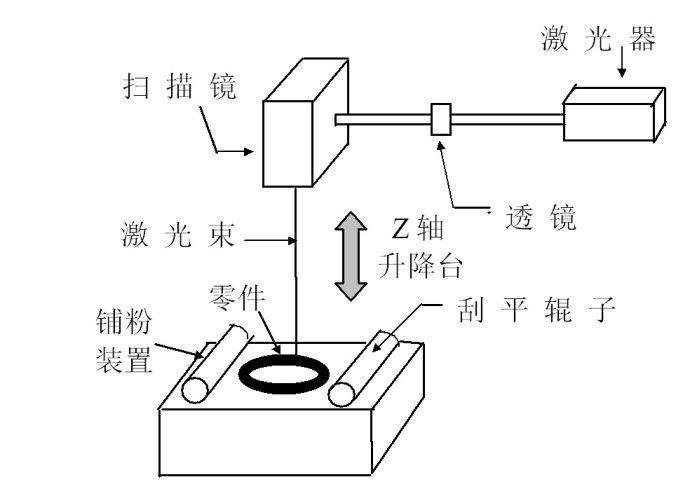

选择性激光烧结(Selective Laser Sintering,简称 SLS)是一种典型的激光 3D 打印技术,制造过程无需模具[5,6],原理如图1所示。在可升降的成型平台上放入足量固体粉末材料,采用滚筒将粉末铺平,根据计算机上导入的三维模型进行选择性的激光照射。激光扫过的部位粉末被烧结,未扫的部位粉末不烧结,成为新的一层粉末的支撑部分。烧结好一层后,台面下降,进行第二层铺粉、烧结。如此反复进行直到零件坯体制造出来。SLS成形过程比较简单,但影响其成形性能的因素较多,主要对SLS成形有重要影响作用的参数有:扫描功率、分层厚度、预热温度与时间、扫描速度、扫描间距[7]。

图 1 SLS原理简图

SLS 成形工艺简单,能成形结构复杂的零件,且对零件结构的复杂性没有任何限制,并且能够根据需要轻松更改3D模型从而更改零件结构。

1.3 SiC陶瓷增材制造发展现状

目前,激光增材制造普遍用于高分子和金属材料的成形,在陶瓷成形方面研究较少。2002年,Ungyu Paik[8]采用注浆成形的方法制备SiC零件,然而该方法效率不高,生产周期长,不利于产品的自动化批量生产。M.D.VLAJIC [9]采用凝胶注模和常压烧结工艺制备了SiC陶瓷坯体,但该工艺对干燥条件要求非常苛刻,也需要制作模具,复杂形状零件成形时脱模较困难。德国Fraunhofer研究所[10]提出利用激光选区熔化(Selective laser melting,简称SLM)增材制造复杂结构陶瓷零件,但是陶瓷材料在激光热影响区位置快速变化情况下极易开裂,并产生热应力裂纹,因此很难直接激光增材制造陶瓷零件。

Subramanian 等人[11]最早通过机械混合法将树脂粘接剂和氧化铝陶瓷混合,得到了复合粉末,并进行了SLS成形和高温脱脂炭化,尽管获得了SLS陶瓷零件,但零件的致密度和强度较差,远达不到使用标准。近年来,比利时鲁汶大学的Shahzad[12]采用尼龙作为粘接剂对氧化铝粉末进行了包覆,随后进行了SLS 成形和热解脱脂的研究,完成了SLS坯体的脱脂工艺路线试验和设计。由于 SLS 坯体经脱脂后,原本起粘接作用的尼龙被去除,剩下的陶瓷颗粒间存在较多孔隙且孔隙尺寸较大,且经过高温烧结后无法消除孔隙,最终陶瓷的相对密度仅为50%。在国内,华中科技大学史玉升教授和吴甲民等人[13~15]率先开展了 SLS 成形用树脂包覆型材料制备方法研究,并取得了较好的阶段性成果。然而,上述覆膜方法均存在SLS成形的陶瓷零件坯体相对密度较低(小于36%) 的问题,从而加大了后续 SLS 坯体致密化工艺的难度。冷等静压(Cold Isostatic Pressing,简称CIP)技术是在常温下采用液体均匀传压,对橡胶包套中的粉末施加各向均匀压力使粉末成形的一种成形技术[16]。2009年,Xie M.L等人[17]利用冷等静压技术在250Mpa下采用超高压烧结成形得到了的添加4%氧化铝的几乎全致密的碳化硅样品。然而,CIP压制对象是松散的粉末,压制精度受到橡胶包套的限制,无法成形复杂形状陶瓷坯体。武汉理工大学刘凯、陈方杰等人通过结合CIP、渗硅反应烧结、凝胶注膜等后处理操作,成功制定了一条SLS复合成形工艺生产路线,成功制备了相对湿度高达90%以上的高强度SiC复杂结构零件[18~20]。

如今,SLS成形方法普遍用于高分子和金属材料的成形,而陶瓷材料熔点和烧结温度高,脆性大,在激光能量的作用下极易开裂,因此很难通过直接SLS法制造陶瓷零件。例如,碳化硅陶瓷熔点高达近2700 °C,常压下 2600 °C就开始分解[21],现有的 SLS 成型机激光功率普遍较低,不足以将碳化硅加热至熔融,而且还具有热应力大,易产生裂纹等缺点[22]。所以碳化硅陶瓷不能采用直接烧结成型。因此需采用间接成型的方法[23],即在陶瓷粉末中加入粘结剂再利用选择性激光进行烧结,利用熔化的粘结剂将陶瓷粉末粘接在一起,从而形成一定的形状,然后再通过高温脱脂、炭化、渗硅反应烧结等后处理得到最终零件。

1.4 研究意义及研究内容

1.4.1 研究意义

SLS作为一种激光3D打印成形方法,有广阔的研究和发展前景。同样,SiC陶瓷作为高温结构陶瓷材料的代表,在工业生产和市场上所占的地位日益提高。复杂结构的高性能SiC陶瓷零件在发动机等高温部件领域有着极大的应用前景。

SLS作为一种典型的3D打印增材制造方法,具有十足的活力及研究意义。随着新型陶瓷材料的发展,传统的减材制造和等材制造逐渐不能满足生产制造要求,陶瓷增材制造便迎来了空前的发展机遇。从直接SLS到间接SLS的演变,到粘接剂的选择及配比研究,再到通过CIP、渗硅反应烧结来增加坯体密度,SiC陶瓷的SLS研究并不是一帆风顺的,从国内外众多科研人员所投入的努力就不难看出,其具有巨大的科研及工业应用价值。

1.4.1 研究内容

本研究内容包括探索用于激光增材制造的SiC陶瓷复合粉末制备方法,研究复合粉末在SLS/炭化/反应烧结复合成形过程中的成形规律、致密化机制和尺寸变形规律,通过SLS/炭化/反应烧结复合成形方法,成形制造出3~5种典型的复杂结构高性能SiC陶瓷零件。主要研究内容包括以下几点:

- 探究SLS的成形规律,包含激光功率、扫描速率、扫描间距对SLS坯体成形质量的影响。

- 研究SiC陶瓷粉末和有机粘接剂的最佳成分比例,并采用不同的方法制备碳化硅复合粉末,包含机械法和覆膜法,制备SLS成形碳化硅坯体。

- 进行后处理操作(炭化、渗硅反应烧结),探究各后处理操作对制件性能的影响。

1.4.2 技术路线

以市售碳化硅粉末与酚醛树脂为原料,以树脂含量为12%、15%、18%、21%四种比例分别进行机械混合法和搅拌蒸发法(覆膜法),分别获得四种比例的复合粉体。以其中任意一组为基准,进行SLS正交实验,探究各SLS参数对成型性能的影响,并得到最优参数。以此最优参数为基础,对机混粉和覆膜粉分别进行SLS成型,并得到试样坯体,采用阿基米德排水法测量各坯体密度,SEM电镜图及各向变形率,并对两种粉末进行对比。对坯体进行后处理工艺后,对其进行电镜扫面,从微观角度探究其变化规律,对坯体密度的变化进行探讨分析,并测量烧结体的弯曲强度,从而比较两种配粉方法的优劣。

第2章 技术路线与实验方法

2.1 实验材料

所用实验材料包括工业级SiC粉末,酚醛树脂(PF),炭黑及甲醇。其中,SiC粉末即陶瓷粉末原料,酚醛树脂用作粘接剂,炭黑起到增韧的效果。甲醇作为溶剂,用于搅拌蒸发法对SiC粉末进行表面覆膜。

表2.1 所用实验材料

实验材料 | 规格大小 | 厂家 |

碳化硅 | 280目(约40μm) | 宁波伏尔肯公司 |

酚醛树脂 | 180目(约60μm) | 宁波伏尔肯公司 |

甲醇 | 分析纯 | 国药集团 |

2.1.1 SiC

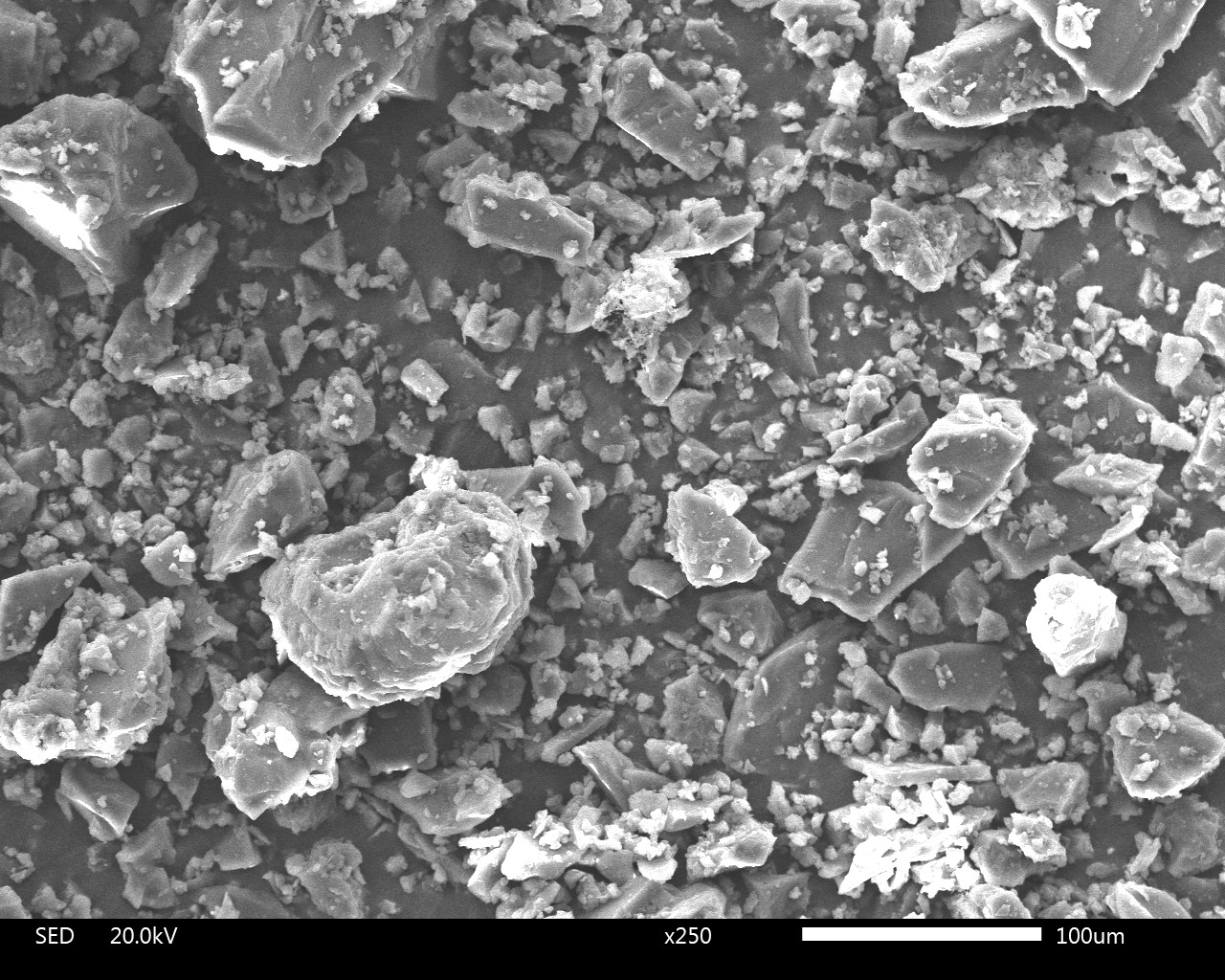

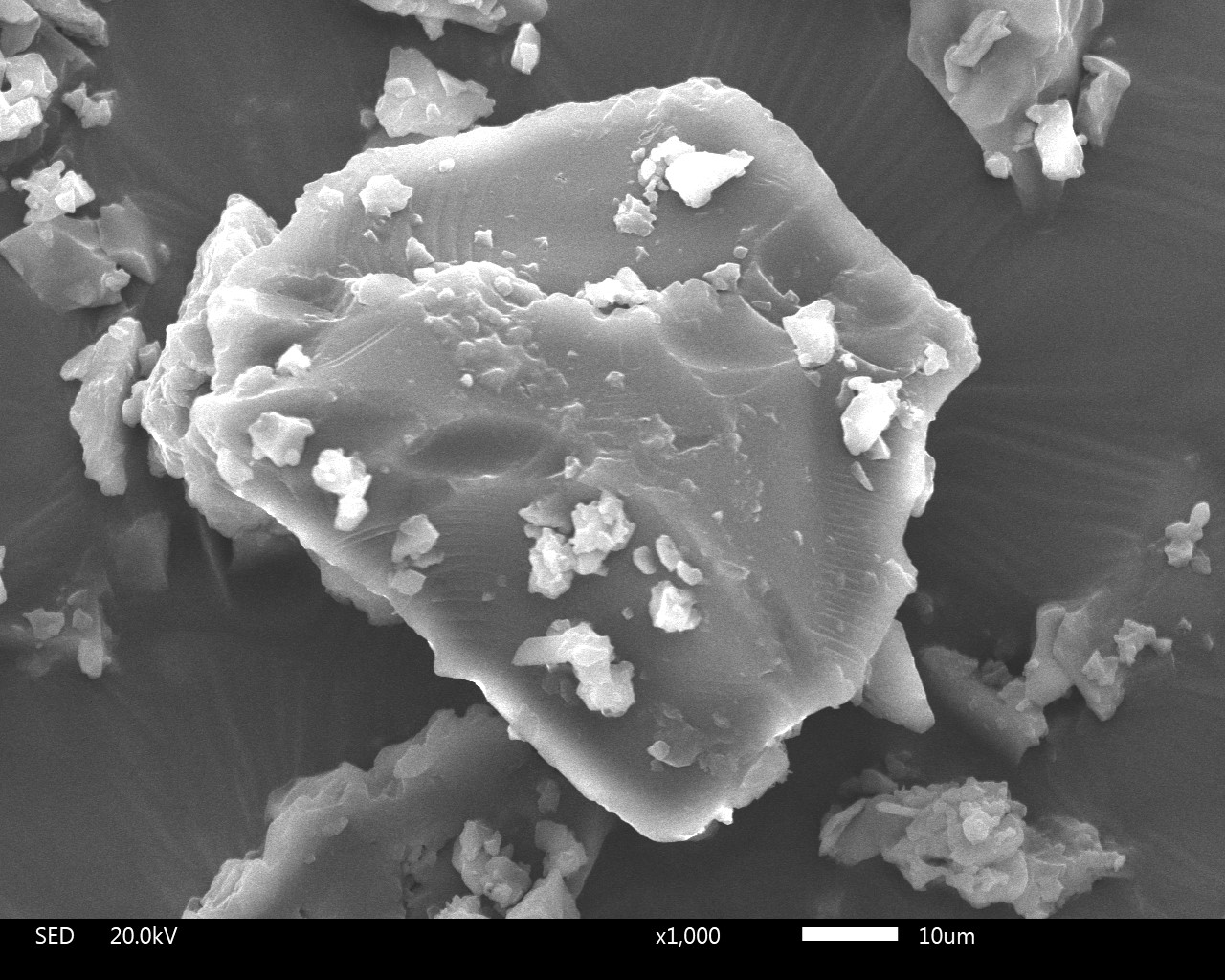

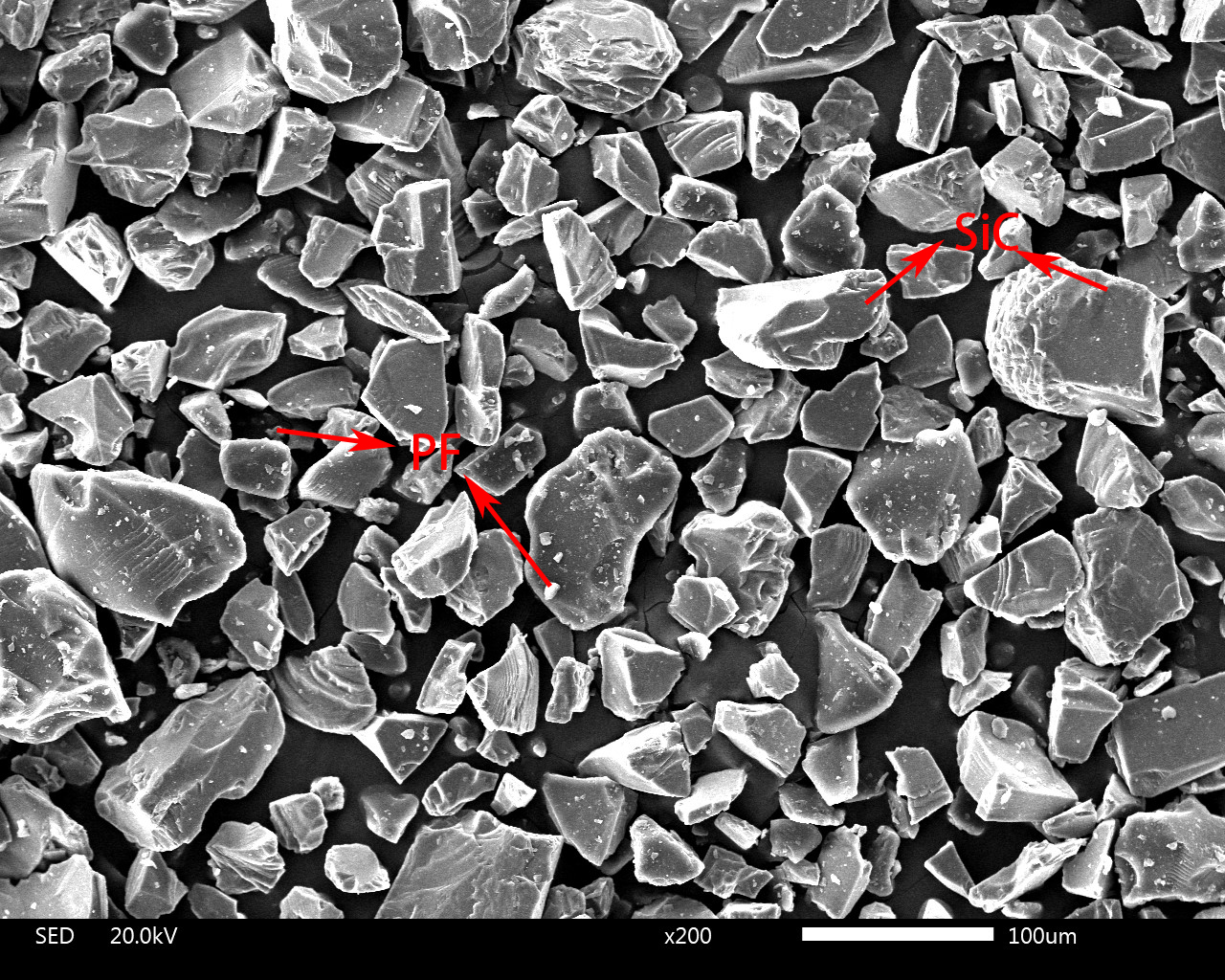

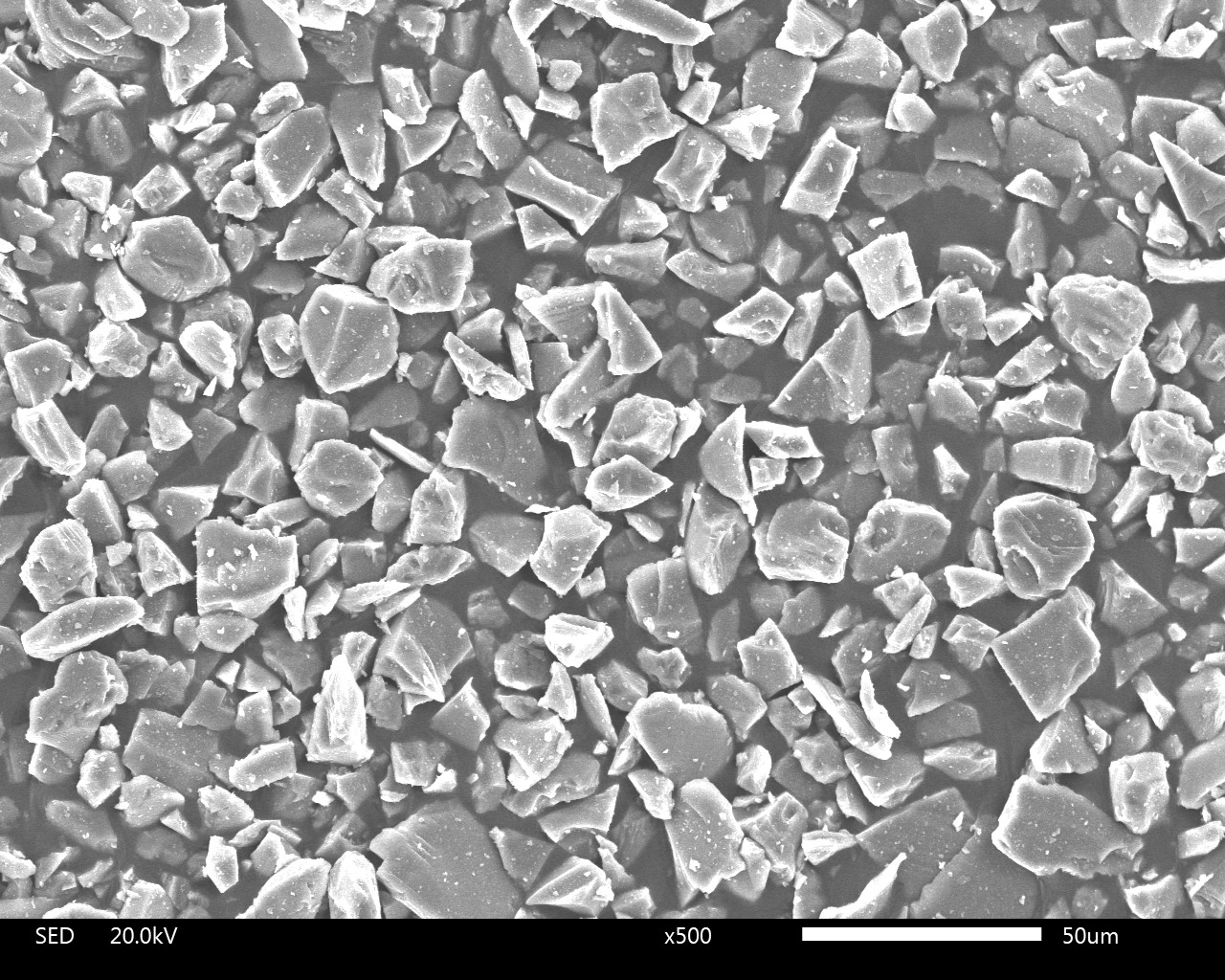

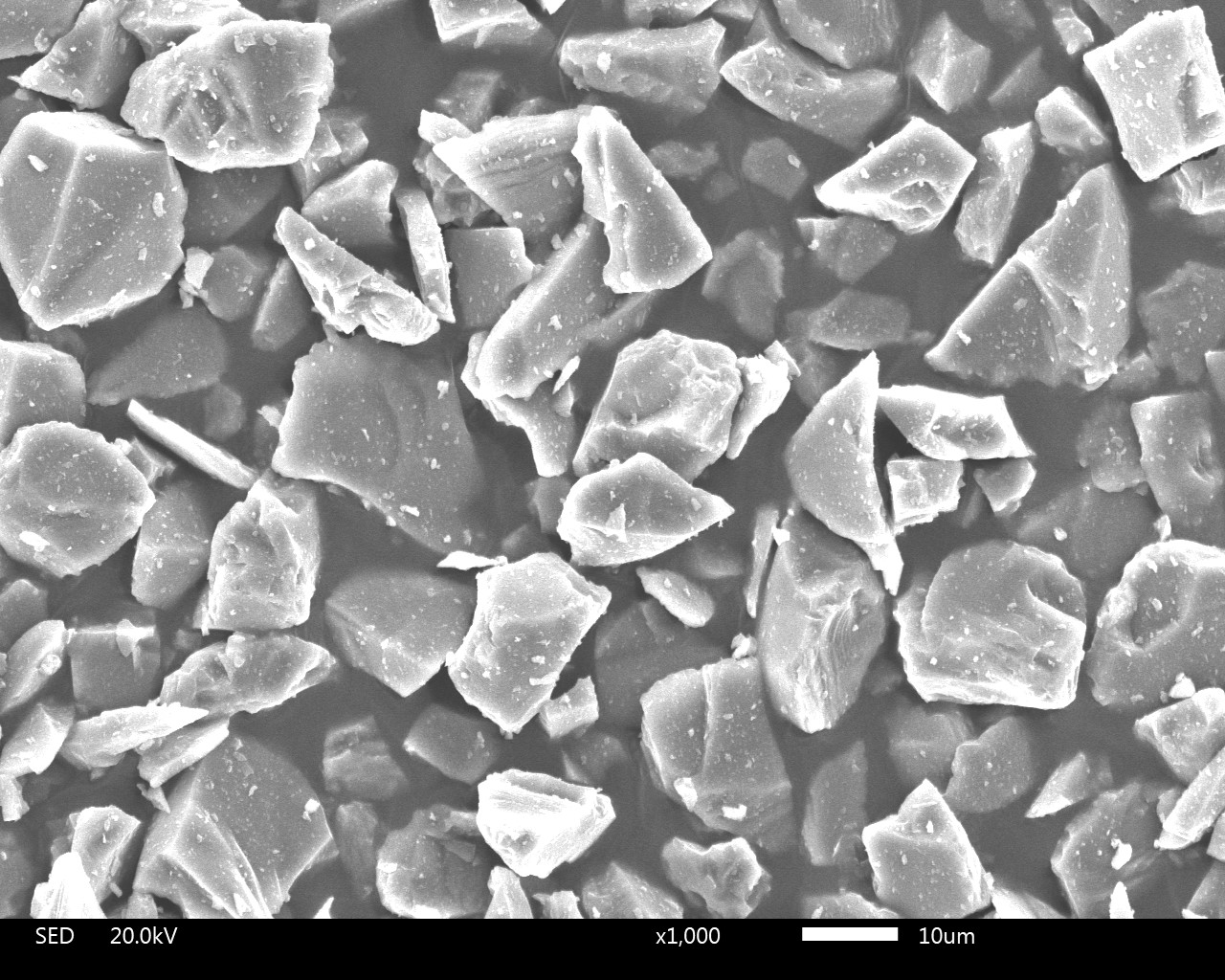

采用市售的 SiC 陶瓷粉末作为实验粉末材料,由宁波伏尔肯陶瓷科技有限公司提供。实验前已对SiC粉末进行分析提纯,对SiC进行了SEM显微电镜扫描,其微观结构如图2.1所示。由SEM图可看出,SiC粉末大小均匀,粒径较小(小于50μm),满足实验要求。实验前,采用行星式齿轮球磨机对粉末进行球磨,过280目筛后得到实验用SiC粉末。

- x500 (b) x1000

图 2.1 SiC SEM显微电镜图

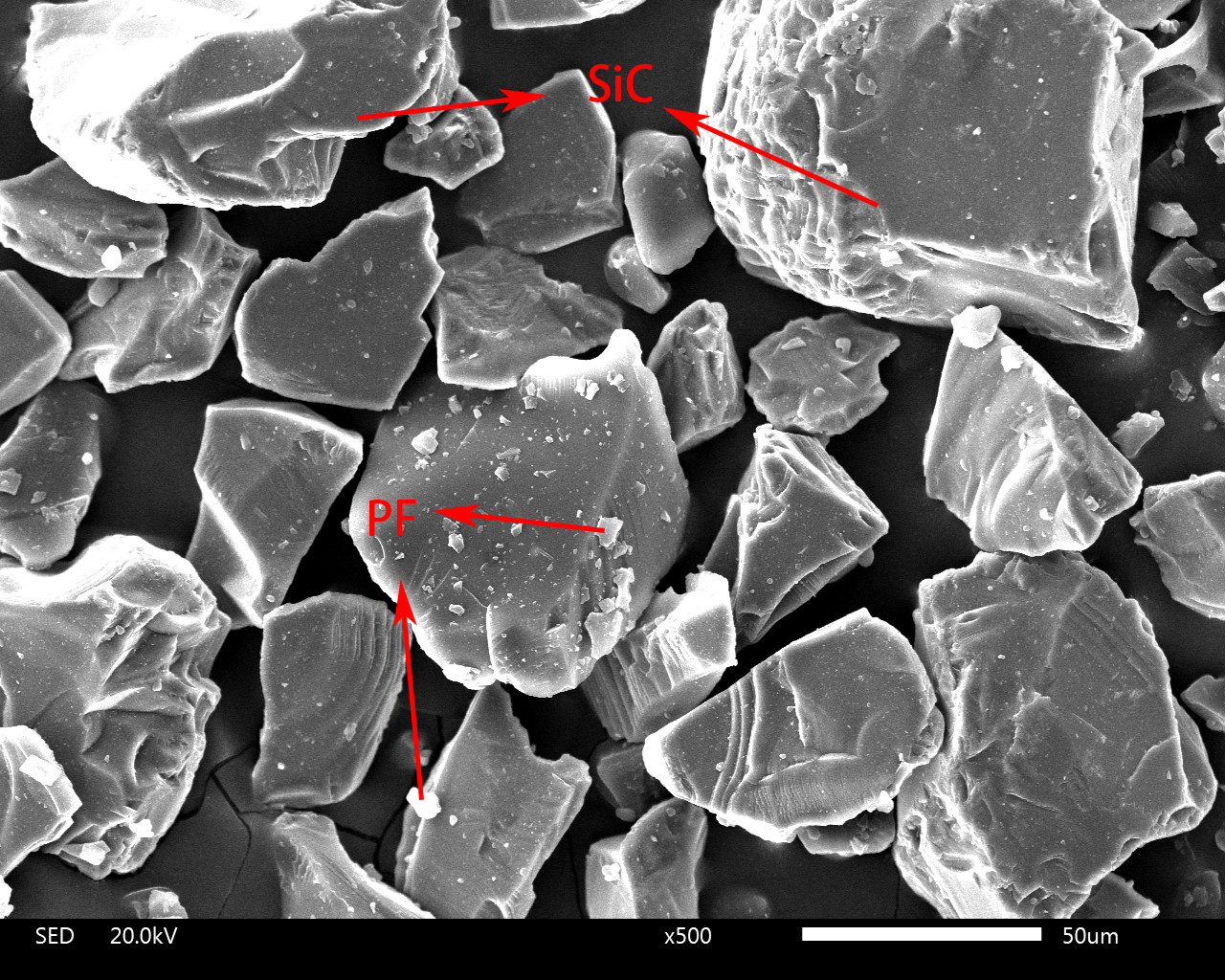

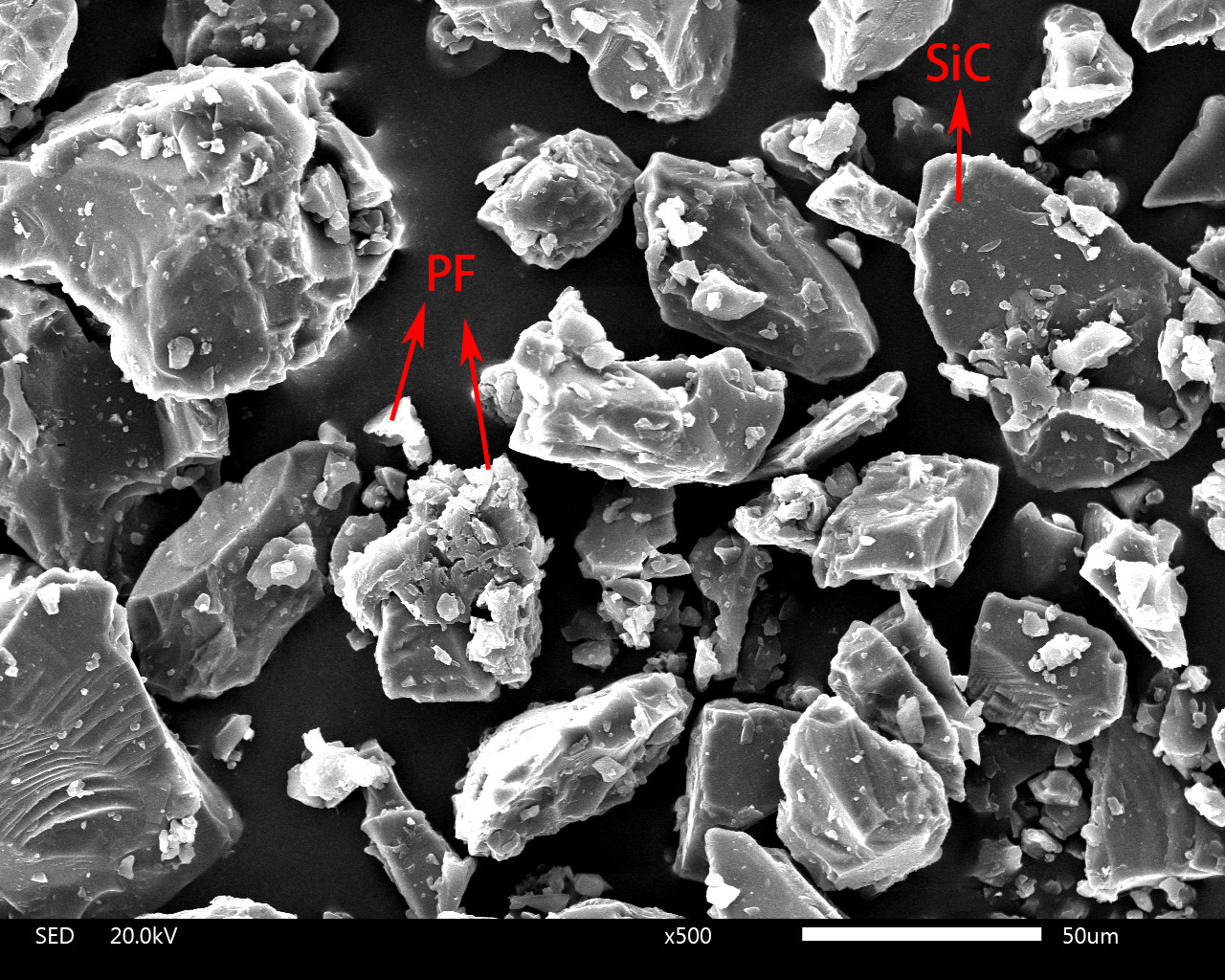

2.1.2 PF

酚醛树脂(Phenol-formaldehyde resin ,简称PF)具有粘结性能好,残碳率高,利于碳化处理等特点,适用于SLS成形SiC陶瓷的后续热解和反应烧结。目前,关于SiC的SLS成型研究,大部分采用环氧树脂作为粘接剂,而关于酚醛树脂的研究较少,因此采用PF作为粘接剂,探究其SLS成型性能。对PF进行显微电镜扫描,其SEM电镜图如图2.2所示。由图可知,PF粒径大小差距较大,存在大颗粒PF,对复合粉体的均匀性和流动性有一定影响,但总体粒径均小于100 μm。实验前,采用行星式齿轮球磨机对粉末进行球磨,过180目筛后得到实验用PF粉末。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: