无轴轮缘推进器全回转装置方案设计与分析毕业论文

2020-03-18 16:52:05

摘 要

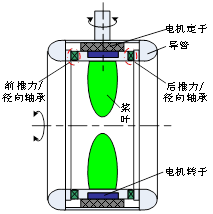

无轴轮缘全回转推进器是一种先进的新型电力推进器,它采用螺旋桨—电机—舵桨一体化设计思想。它具有解放机舱空间、高效节能和减振降噪等显著优点。无轴轮缘全回转推进器一般采用吊舱安装方式,可以具有360°全回转运动,实现舵功能。此时可以取消传统舵系统,大大简化船舶机舱布置。无轴轮缘全回转推进器的安装部件是一个具有多自由度的运动机构,但是目前针对这种全回转装置的设计方案还没有形成,因此研究一种高效且可靠的全回转装置设计方案对保持推进器的优异推进性能非常重要。

本文首先介绍了现有的回转方式,探讨了几种主要的全回转机构的结果形式,分析比较之后,选择并优化并加入了自己的设计部分得到了双电机驱动形式的全回转结构。通过对驱动系统的选型设计和齿轮部分的选型得到了最终的设计方案,后续对齿轮接触面疲劳强度的校核和弯曲疲劳强度的校核以及齿轮的校核,校核得到的结果是所设计的方案可行并且所选电机齿轮等关键部件符合所设计的全回转装置的工作需求;又针对轴承和齿轮做了受力分析,通过计算和分析得到的计算结果能够承受最大推力31.7KN的作用,满足设计要求。最后学习使用了solidworks的建模功能,利用solidworks建立了全回转装置和螺旋桨的三维模型,并得到它们的组合三维模型。

关键词:无轴推进;全回转装置;电力驱动;齿轮传动

Abstract

The non-shaft all-round propeller is an advanced new type of electric propeller, adopting the integrated design idea of propeller-motor-rudder propeller. It has significant advantages such as liberation of cabin space, high efficiency, energy saving, vibration reduction and noise reduction. The non-shaft omnidirectional propeller is generally installed in a pod, and can perform rudder function with 360° full rotation. At this point, the traditional rudder system can be eliminated, which greatly simplifies the layout of the nacelle. The non-shaft full-rotary thruster mounting portion is a multi-degree-of-freedom motion mechanism. However, this design scheme for full-rotation equipment has not yet been formed. Therefore, a highly efficient and reliable full rotation device design scheme was studied. It is very important to maintain the excellent propulsion performance of the thruster.

This paper first introduces the existing rotation methods, and discusses the results of several major full-slewing mechanisms. After analysis and comparison, it selects and optimizes and adds its own design part to obtain a double-motor-driven full-rotary structure. Through the selection of the drive system and the selection of the gear part, the final design proposal was obtained. The subsequent check of the fatigue strength of the gear contact surface and the check of the bending fatigue strength and the check of the gears were carried out. The designed scheme is feasible and the key components such as the selected motor gear meet the working requirements of the designed full-rotation device; the bearing and the gear have also been subjected to force analysis, and the calculated results obtained through calculation and analysis can withstand a maximum thrust of 31.7 KN. Role to meet design requirements. In the end, we learned to use the modeling function of solidworks and established a three-dimensional model of the full-slewing device and propeller using solidworks, and obtained their combined three-dimensional model.

Key Words:Shaftless propulsion;Full rotary device;Electric drive;Gear transmission

目 录

摘 要 I

Abstract II

第1章 绪论 1

1.1 研究的背景及意义 1

1.2国内外研究现状 2

1.2.1船舶无轴轮缘推进器的研究现状 2

1.2.2全回转装置的研究现状 3

1.3研究内容及章节安排 6

1.3.1研究内容 6

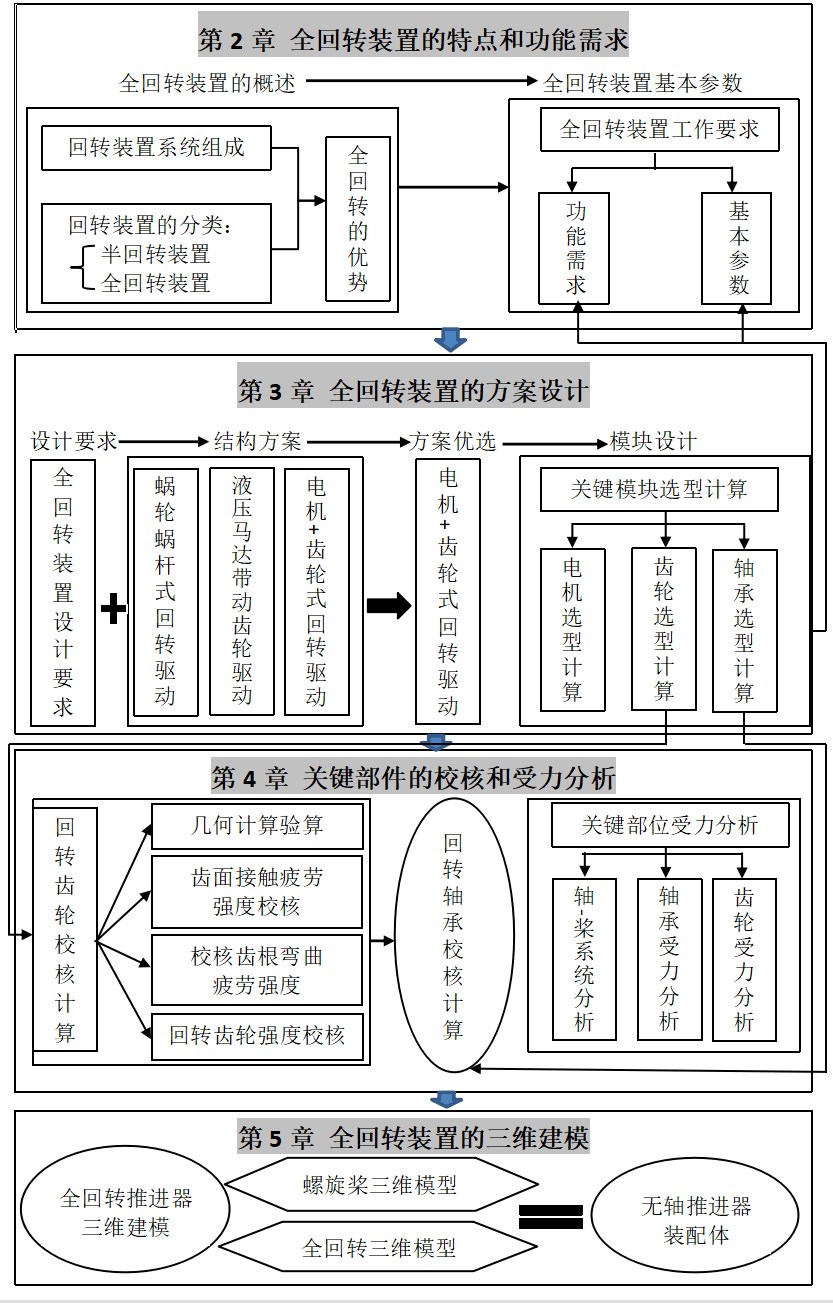

1.3.2章节安排 6

1.4本章小结 8

第2章 全回转装置的特点和功能需求 9

2.1全回转装置的概述 9

2.1.1回转装置系统组成和工作原理 9

2.1.2回转装置的分类 10

2.1.3全回转装置的优势 11

2.2全回转装置的功能需求 11

2.2.1全回转装置的基本参数和功能需求 11

2.2.2全回转推进器工作要求 12

2.3本章小结 13

第3章 全回转装置的方案设计 14

3.1全回转装置的设计要求 14

3.2全回转装置的结构方案 14

3.2.1液压马达带动齿轮驱动结构形式 15

3.2.2蜗轮蜗杆式回转驱动结构形式 15

3.2.3齿轮式回转驱动结构形式 16

3.3全回转装置的方案优选 17

3.3.1驱动方式的选择 17

3.3.2传动装置的选择 18

3.4全回转装置的模块设计 18

3.4.1驱动电机的选型 18

3.4.2传动齿轮的选型 20

3.4.3回转轴承选型 25

3.5本章小结 26

第4章 关键部件的校核和受力分析 27

4.1回转齿轮的校核计算 27

4.1.1几何计算验算 27

4.1.2齿面接触疲劳强度校核 27

4.1.3校核齿根弯曲疲劳强度 28

4.1.4回转齿轮强度校核计算 30

4.2回转轴承校核计算 31

4.3关键部位的受力分析 32

4.3.1轴-螺旋桨系统分析 32

4.3.2轴承的受力分析 37

4.4.3齿轮的受力分析 40

4.4本章小结 43

第5章 全回转装置的三维建模 44

5.1制图软件solidworks的介绍 44

5.2基于solidworks全回转推进器三维建模 44

5.2.1建立螺旋桨三维模型 44

5.2.2建立全回转三维模型 46

5.2.3全回转装置-螺旋桨装配体 48

5.3本章小结 49

第6章 结论与展望 50

6.1结论 50

6.2研究展望 50

参考文献 51

致谢 53

绪论

1.1 研究的背景及意义

最近几年,在一带一路的倡导下国际贸易不断加强,海上货运量不断增加,各式各样的船舶的整体数量和总吨位也相应得到随着提升,现在的人们对于各类船舶的推进系统的各项性能要求也是越来越高。然而伴随着着船舶大型化的发展趋势,传统的轴系推进系统显然已经不能满足人们对于船舶工作性能的要求,传统轴系推进器的劣势也很快的显露出来。伴随着船舶的大型化的发展趋势,船舶主推进器的单机功率也再随之增大,体积的增大使得推进轴系必然需要加长,占用船舶的舱室空间,导致船舱空间利用率低下。由于推进轴系长度的加长,使得轴系的结构也越发复杂,能量传递过程中能量的损耗增加,传递效率低下,增加了船舶的建造成本和船舶轴系较中难度,船舶设计难度也在增加,维护和修理成本高,振动和噪声控制困难等。传统推进系统这些致命的缺陷导致人们开始将船舶推进器的研究方向转向了更为先进的无轴推进系统[1]。

无轴推进系统是指一种设计安装不需要穿透船体的推进装置,它是在全力电推进系统的基础上加以创新的。它采用了不同于现有的电力推进系统的结构设计,故而能够有效避免吊舱式、全回转式等电力推进系统存在的结构复杂的这些缺陷,推进轴系占用空间大,传动效率低,易发故障较多等缺点,结合了现有的轮驱缘动技术,设计出无轴轮缘驱动推进器[1]。无轴轮缘全回转推进器是一种全新型的电力推进器,采用螺旋桨—电机—舵桨一体化设计思想,它具有解放机舱空间、高效节能和减振降噪等显著优点。无轴轮缘全回转推进器通常是采用吊舱的安装方式,这样可以使得推进器能够绕垂直轴做360°全回转运动,取代了舵机系统的功能。因此可以取消传统舵系统,简化船舶机舱布置。

本课题的研究目的是要得出一种高效且可靠的全回转装置的设计方案。在已有的无轴轮缘全回转推进器的吊舱安装方式下,通过对已有的安装特点的了解,对全回转装置的功能需求进行分析,通过对推进器全回转装置各模块的详细设计及校验计算之后,对已有的全回转装置的设计方案进行分析比较,得出一种高效且可靠的全回转装置的设计方案。这个研究课题的意义主要是经过之前的分析比较之后,得出了这种高效且可靠的全回转装置方案以后,就可以依据之前的分析结果合理有效地确定吊舱的个数、组合方式、安装位置,对全回转装置的设计进行更加系统全面的分析以后得出相比之前更加优化的设计方案,从而保持无轴轮缘全回转推进器的优异推进性能。

1.2国内外研究现状

1.2.1船舶无轴轮缘推进器的研究现状

我国在无轴推进器的研究领域发展起步相对较晚,很多机构在这之前没有涉足无轴推进器的研究,但传统推进系统很多致命的缺陷使得人们不得不开始着手无轴推进器的研究,虽然我们起步晚,但是在国内其发展空间不可估量。国内对无轴推进器的研究相对较少,目前702研究所主要研究的是轮缘推进器的水动力特性,包括螺旋桨型式和外围导流罩的形状以及它们对推进效率的影响。2008年台湾的成功大学成功研制了一台小型的轮缘驱动推进器的样机,但它的体积较大,功率较小,只能应用于小型的无人潜水器[1]。

目前,国外有许多家研究机构都在从事全回转推进器的研究,并拥有了一些更好的成果。同时也有许多国外的从事这方面的研究的公司一直在持续研究着无轴轮缘推进器。比较具有代表性的公司有美国Schilling Robitics公司、挪威Brunvoll公司、英国Rolls-Royce公司、荷兰Vander Velden Marine Systems公司、和德国Schottel公司等[1]。

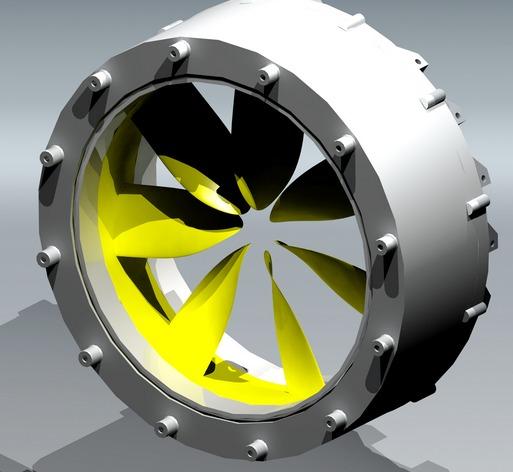

在2003年,美国通用动力公司研究设计制造了一台89kW的无轴轮缘全回转推进器,并进行了相关的测试。美国通用动力公司根据之前的研究,与美国海军水面武器研究中心的卡德罗克分部(NSWCCD)合作一起研制开发大功率的无轴轮缘全回转推进器,为下一步研究计划,即是研制20MW的集成推进器打下基础。在2004年,美国的Schilling Robitics公司开发了具有5个叶片的5叶推进器(如图1.1),它工作时的输入电压为600V,工作功率为7.5kW,输出转速为1000r/min,额定推力为2000N,它的主要特点是无需水密,电机内部允许海水通过,这样的设计有助于通过海水来降低电机温度,提高了电机功率密度。在2005年,挪威的Brunvoll公司开发了具有4个叶片的大型的4叶轮缘推进器(如图1.2),输出功率为1000kW,它的特点在于耐用度高、灵活性强;电机选用了多槽式,螺旋桨的运转通过永磁体的旋转带动;它的轴承采用了磁性流体轴承,减少维护修理和污染问题;根据其安装位置来设计导流罩,从而减少噪声和振动。英国Rolls-Royce 公司于2005年成功研制功率为800kW的具有多个叶片的多叶无轴轮缘全回转推进器如图(1.3)所示[1]。

在2005年发布的Tango Bravo计划中,美国海军首次提出了无轴轮缘推进器,作为开发新一代潜艇的关键技术。它主要用于核潜艇和鱼雷等核领域。然而,随着相关研究的不断深入,这种推进器的占用空间小、结构简单的优点已经扩展了其应用领域。无轴推进系统的现有最大功率可达800kw 、1000t级运输船。2006年,荷兰Vander Velden Marine System成功研制出了一种7叶型无轴推进器(图1.4)。螺旋桨直径为0.45 ~ 1.05m,输出功率为30 ~ 295kW。它的总体积相对较小,可以连接到其他机械臂以增加运动的自由度。

图1.1 5叶无轴轮缘全回转推进器 图1.2 4叶轮缘推进器

图1.3 多叶无轴轮缘全回转推进器 图1.4 7叶无轮毂驱动推进器

1.2.2全回转装置的研究现状

(1)全回转装置概述

全回转装置是一种可以使船舶在航行过程能够任意转向,它可以使推进器在水下完成360°的回转。由于全回转装置能够360°回转,可以任意改变推进力的方向,从而可以省去舵机和侧推进装置。回转装置在工程机械上已经有了广泛的应用,比较常见的应用例如船舶锚机、挖掘机、水泥搅拌机和风力发电都有用到回转装置。回转装置不仅提高了这些机械的工作效率,而且还增强了机械整体的机动性。

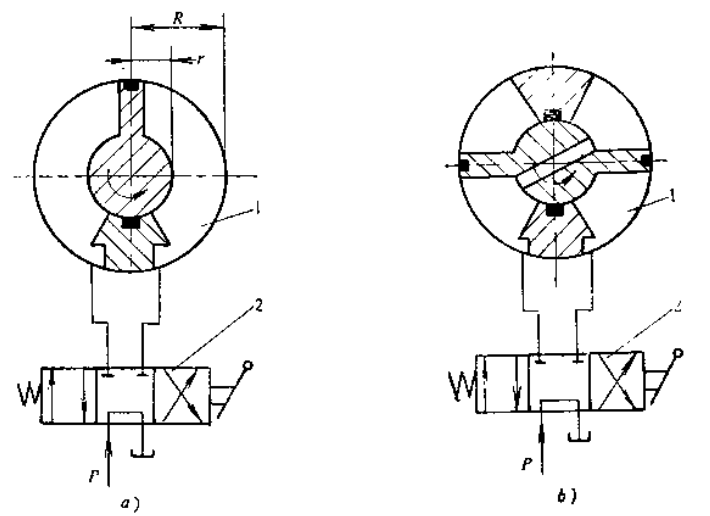

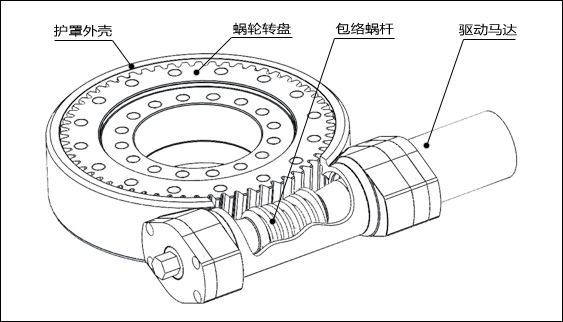

(2)全回转装置的结构形式

目前全回转装置应用已经很广泛,根据动力源的区分主要有三种结构被广泛的采用。

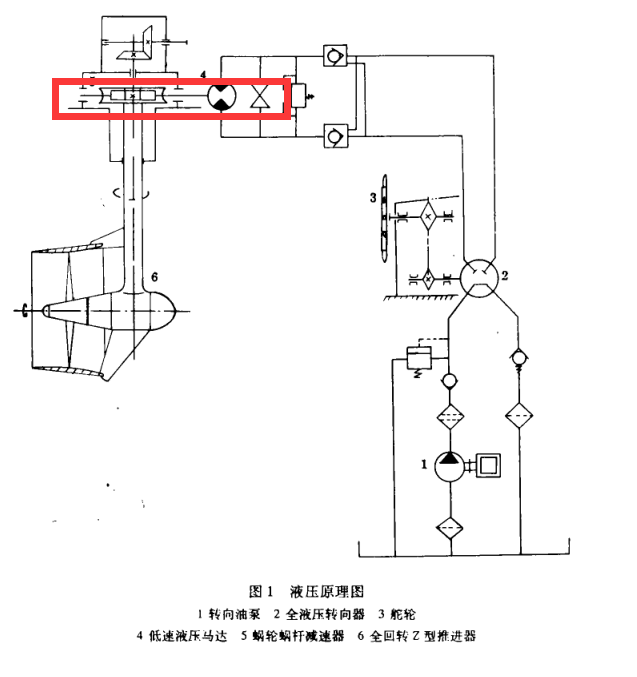

①液压马达带动蜗轮蜗杆驱动方案:该方案主要是通过液压马达带动涡轮蜗杆旋转,实现全回转。该方案的结构组成如图(1.5)红色区域部分。该机构工作原理为:工作时,使用手动转动舵轮,从而驱动转向器阀芯,使得一定量的液压油被分配到油马达使得油马达转动。由油马达驱动蜗杆来带动涡轮,而涡轮与支承螺旋桨的套筒是固联在一起的,涡轮的回转使得套筒一起回转,从而使螺旋桨自转的同时也在绕垂直轴旋转。正向转动舵轮,则转向器的阀芯正转,液压油从左到右驱动油马达使螺旋桨正向回转;反之,反向转动舵轮时,转向器阀芯翻转,液压油从右到左驱动油马达使得螺旋桨反向回转。阀芯转的越快,输出流量越多,马达转速越高,回转就会越快;反之就越慢[21]。

1—转向油泵 2—全液压转向器 3—舵轮

4—低速液压马达 5—蜗轮蜗杆减速器 6—全回转z型推进器

图1.5 液压马达带动蜗轮蜗杆驱动方案

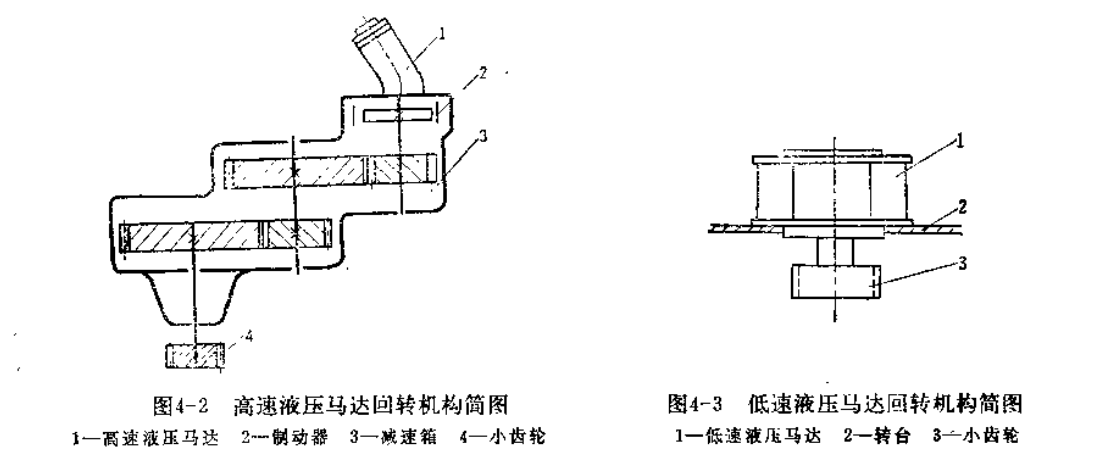

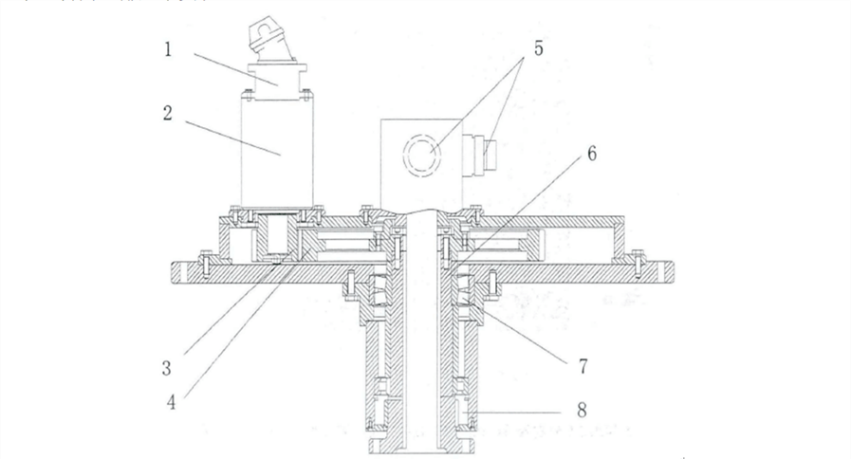

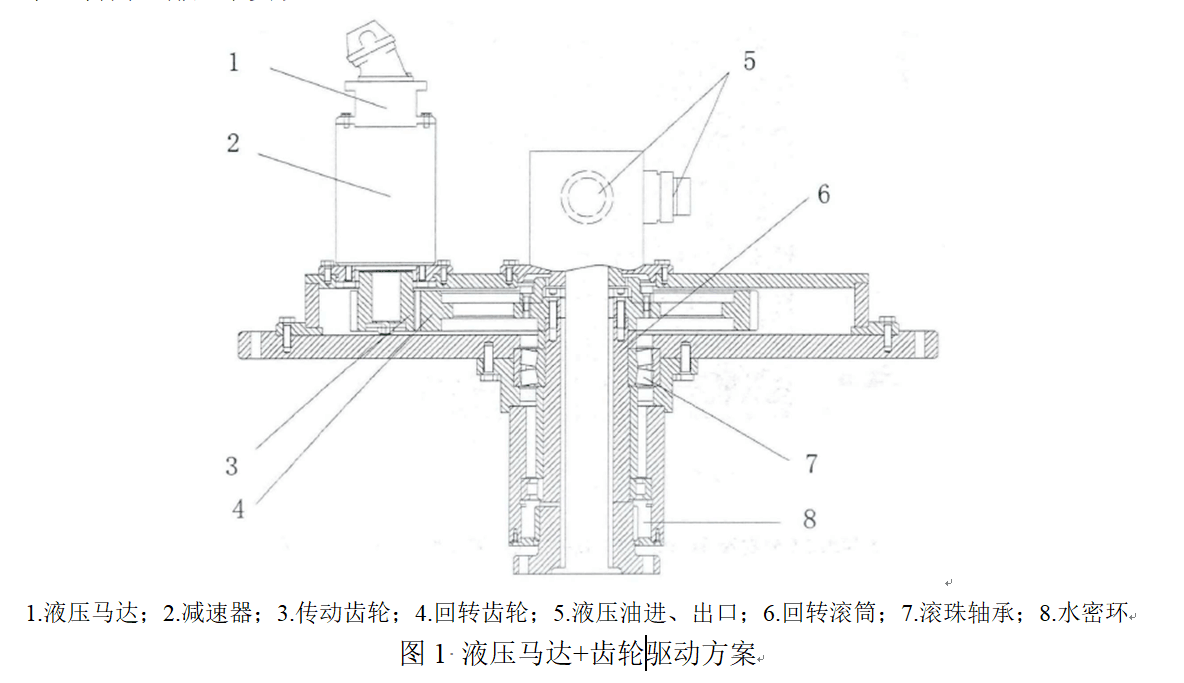

②液压马达 齿轮驱动方案:该方案主要是由回转驱动系统和回转装置组成。该方案的结构组成如图(1.7)所示。前者一般包括电机、油泵、液压马达和减速器等组成;后者主要包括传动齿轮、回转齿轮、回转滚筒、滚珠回转轴承等组成。其基本工作原理为:电机带动液压泵产生高压油,高压油驱动液压马达旋转,马达通过减速装置和驱动小齿轮将转动力矩传递给大回转齿轮,而推进去与回转齿轮联结在一起,即通过大回转齿轮带动推进器转向。推进器的换向和变速是通过改变油泵的转向和排量来实现的[2]。

1—液压马达 2—减速器 3—传动齿轮 4—回转齿轮

5—液压油进出口 6—回转滚筒 7—滚珠轴承 8——水密环

图1.7 液压马达 齿轮驱动方案

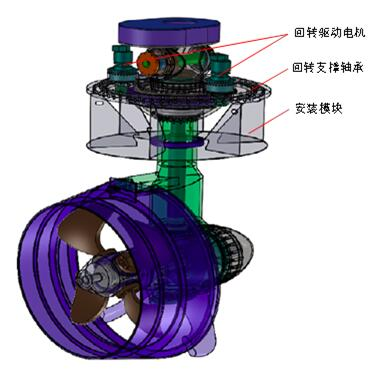

③电机带动齿轮驱动方案:该方案主要是由回转驱动电机、回转支撑轴承和安装模块组成。它的结构组成如图(1.5)所示。它是通过回转驱动电机来带动回转支撑轴承旋转,从而带动了推进器的360度全回转运动。它的工作原理为:回转电机带动链条转动,通过回转支撑轴承旋转传递能量,从而使得安装模块驱动垂直轴和推进器转动,从而实现推进器的转向,通过调节电机的转速来控制推进器的转动角度[3]。

图1.5 电机带动齿轮驱动方案

1.3研究内容及章节安排

1.3.1研究内容

由于无轴轮缘全回转推进器全回转具有高效节能和减振降噪等显著优点。无轴轮缘全回转推进器采用的是可以做360°全回转运动桨舵结构,故而无轴轮缘全回转推进器的安装部件是一个具有多自由度的运动机构,研究设计出一种高效可靠的全回转装置方案对保持无轴轮缘全回转推进器优异的推进性能十分重要。故本课题将对推进器全回转装置的安装特点和功能需求进行分析,然后通过对比各种全回转装置的设计方案后优选并加以改进设计出一种全回转装置的总体设计方案,并对全回转装置各模块详细设计及校核计算。

1.3.2章节安排

本文的结构安排如下:

第一章:绪论。介绍了本课题研究的目的和意义,船舶无轴轮缘全回转推进器的国内外现状,全回转装置的结构形式,提出了课题研究内容和结构。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: