年处理15万ta风积沙中长石与石英的浮选工艺初步设计毕业论文

2020-03-29 12:50:52

摘 要

在地壳中,长石和石英这两种造岩矿物分布均很广泛,储量丰富,用途很多,可应用于建材、玻璃陶瓷、电子电器及耐火材料等诸多领域。随着国民经济的快速发展,各产业均调整结构,对长石石英的需求量大大提高,同时各行业对长石石英原料的质量标准也不断提升。目前,我国对长石和石英的开采利用主要集中在各地优质长石石英矿床,大量中低品级矿床并未得到有效的开发利用。而风积沙储量较大,但品位相对较低,因此,设计出经济合理的风积沙选矿厂是十分必要的。本文根据国内外现有风积沙实验研究报告和实践经验,设计出15万吨/年的风积沙选矿厂。其中,选矿工艺流程包括筛分抛尾工艺流程,一段磨矿工艺流程,强磁除铁工艺流程,脱泥工艺流程,一段粗选流程,两段精选流程。根据原始资料计算出各个工艺流程中有用矿物的品位、矿浆含水量、补加水量等,再由计算结果选择合适的设备型号,画出合理并且符合实际情况的工艺流程图、选矿的数质量流程图、选矿设备的联系图、筛分车间的工艺布置图和磨浮车间工艺布置图。

关键词:风积沙设计;流程计算;设备选型;设计图纸

Abstract

In the earth's crust, feldspar and quartz, two petrogenetic minerals are widely distributed, rich in reserves and have many USES.With the rapid development of the national economy, various industries have adjusted their structures, and the demand for feldspar quartz has been greatly increased. Meanwhile, the quality standards for feldspar quartz raw materials in various industries have been continuously improved.At present, the exploitation and utilization of feldspar and quartz in China are mainly concentrated in high-quality feldspar quartz deposits in various regions.The wind-accumulated sand reserves are large, but the grade is relatively low. Therefore, it is necessary to design a reasonable and economical wind-blown sand concentrator.Based on the research report and practical experience of wind-sediment experiment at home and abroad, a 150,000-ton/year wind-sediment concentrator was designed in this paper.Among them, the process flow of ore dressing includes the process flow of sieve separation and tail-throwing.A section of grinding process flow, strong magnetic iron removal process flow, mud removal process flow, a section of rough selection process, two sections of selection process.According to the original data, the grade of useful minerals, the moisture content of slurry and the amount of water added in each process are calculated.According to the calculation results, the appropriate equipment model is selected.Draw a reasonable and practical process flow chart, the number and quality flow chart of ore dressing, the connection diagram of ore dressing equipment, the process layout of the screening workshop and the process layout of the grinding and floating workshop.

Key Words:Aeolian sediment design; flow computation; equipment selection; design drawings

目录

摘要 I

Abstract II

1设计资料 4

1.1原始数据与工作制度 4

1.2 矿物性质 8

1.3 石英及长石常用选矿工艺 9

1.4试验流程图及选矿工艺 9

1.4.1实验流程图 10

1.4.2选矿工艺选择 10

2筛分车间相关计算 11

2.1筛分流程 11

2.2产物计算(Q、γ) 11

3磨矿车间相关计算 12

3.1磨矿流程选择 12

3.2产物计算(Q、γ) 13

4选别车间相关计算 14

4.1选别流程 14

4.2产率计算 14

4.3产量计算 15

4.4品位计算 16

4.5回收率计算 12

4.6数质量平衡表 17

5水量相关计算(Rn、Wn Ln) 21

5.1磨矿流程 21

5.1.1液固比 21

5.1.2含水量 Wn 22

5.1.3补加水量 22

5.2选别车间 22

5.2.1浓度的确定Cn 22

5.2.2液固比 22

5.2.3水量Wn 23

5.2.4补加水量Lr和Lk 24

5.2.5矿浆体积 25

5.2.6部分作业和产物中液固比Rn 25

5.2.7部分未知浓度Cn 26

5.2.8补加总水量∑L 26

5.3矿浆流程平衡表 26

5.4选矿厂总耗水量 30

6设备计算及选型 31

6.1筛分设备 31

6.2磨矿设备 32

6.2.1计算q值 32

6.3.2生产能力 33

6.3.3台数及效率 33

6.3分级设备的计算及选型 34

6.4.1磨矿分级作业 34

6.4磁选设备 35

6.5搅拌机 36

6.6浮选设备 37

6.6.1粗选设备 37

6.6.2精选设备 38

6.6.4浮选设备的性能表 38

6.7脱水设备 39

6.7.1浓缩机 39

6.7.2过滤机 39

7辅助设施的计算选型 40

7.1粉矿仓 41

7.2胶带运输机 41

7.4给矿机 41

7.4.1原矿仓 42

7.4.2磨矿仓 42

8选矿设备汇总表 42

9图纸设计 46

10 技术经济与工程概算 47

10.1销售收入 47

10.2 综合评价 47

总结 46

参考文献 49

附录 48

致谢 58

1设计资料

1.1原始数据与工作制度

根据设计任务书可知所设计选矿厂为15万吨/年风积沙选矿厂,磨矿车间最大粒度为3.0mm,试样密度为3.0g/cm3,水分5%,磨矿产品中-0.074mm含量为70.00%。

表1.1 工作制度如下表:

车间名称 | 工作制度 | 设备作业率(%) | 全年开车小时数(h) | ||

性质 | 日/年 | 班次 | |||

筛分 | 间断 | 300 | 3*5.5 | 56.51 | 4950 |

磨矿浮选 | 连续 | 300 | 3*8 | 82.19 | 7200 |

脱水干燥 | 连续 | 300 | 3*7 | 71.91 | 6300 |

1.2 矿物性质

风积沙是被风吹,积淀的沙层。多见于沙漠、戈壁。其粒径主要分布在0.074~0.250㎜之间,含量高达90%以上,大于0.25㎜的颗粒极少,仅为0.1%。而小于0.074㎜的颗粒也只有不足9%。风积沙分布广泛,储量丰富,具有结构颗粒较细、松散、无粘性、含水量少、透水性好以及保水性差等特点。在对风积沙的应用研究方面,国外起步较早,尤其是将风积沙用作筑路材料方面取得较成功的经验。国内关于风积沙的应用研究虽然起步相对较晚,但研究比较深入。1985年,内蒙古修建试验路时,对当地风积沙的各项参数进行了测试研究,包括含水量、容重、颗粒级配、液限和塑限值、击实程度、回弹模量、承载比等等。当地风积沙主要由岩屑、长石和石英等3种矿物组成。3种矿物的总含量一般占整个沙样的90%以上。风积沙中还有少量的其他矿物颗粒,包括白云母、黑云母及褐铁矿、黄铁矿和绿泥石等。风积沙的化学成分中SiO2的含量最高,一般约占65%左右,最高可达82%,SiO2的硬度大且稳定。近年来,出现不少关于风积沙选矿制备长石石英精矿的研究,让风积沙变废为宝成为可能。

长石是一种含有钙、钠、钾的铝硅酸盐矿物。它有很多种,如钠长石、钙长石、钡长石、钡冰长石、微斜长石、正长石,透长石等。它们都具有玻璃光泽,颜色多种多样。有无色的、有白色、黄色、粉红色、绿色、灰色,黑色等。有些透明,有些半透明。长石本身应该是无色透明的,之所以有色或不完全透明,是因为含有其他杂质。长石是一种重要的工业矿物,主要用于制作玻璃和陶瓷的生产原料。我国长石资源丰富,分布十分广泛,但长石的合理开发利用尚未引起足够的重视,没有形成产业化,因此低品质钾钠长石选矿提纯技术研究对于提高国内长石产品质量,加快长石矿产资源开发与综合利用具有着非常重要的社会效益和显著的经济效益。

石英,地质学专业术语,一般指低温石英,是石英族矿物中中分布最广的一个矿物。广义的石英还包括高温石英、柯石英等。主要成分是SiO2,无色透明,常含有少量杂质成分,而变为半透明或不透明的晶体,质地坚硬。石英是一种物理性质和化学性质均十分稳定的矿产资源,晶体属三方晶系的氧化物矿物。纯净的石英无色透明,因含微量色素离子或细分散包裹体,或存在色心而呈各种颜色,并使透明度降低;玻璃光泽,断口呈油脂光泽。硬度7;无解理;贝壳状断口。比重2.65。石英是地球表面分布最广的矿物之一,它的用途也相当广泛。石英钟、电子设备中把压电石英片用作标准频率;熔融后制成的玻璃,可用于制作光学仪器、眼镜、玻璃管及其它产品;还可以做精密仪器的轴承、研磨材料、玻璃陶瓷等工业原料。

1.3 石英及长石分离常用选矿工艺

由于长石与石英在物理性质、化学组成、结构构造等方面很相似,因此重选法及磁选法均无法实现有效分离,浮选法成为分离石英与长石的主要方法。长石与石英的分离在很早之前就已经有不少学者对此进行专题研究,随着选矿技术的提高,浮选手段随之不断进步。长石石英的浮选分离技术经历了几个发展阶段,依次为氢氟酸法又称有氟有酸法、无氟有酸法、和无氟无酸法,其中分离工艺比较成熟的是氢氟酸法,但是其存在很大的弊端,氢氟酸毒性较大,安全性差。无氟有酸法,目前使用最为广泛的一种分离方法,分离效果较好,但是过量酸的使用对环境造成很大的污染,威胁着我们的耐以生存的环境。因此无氟无酸法是目前研究的新分离方法。

1.3.1氢氟酸法

氢氟酸法是石英- 长石浮选分离的传统方法,是指用氢氟酸或氟化物做长石的活化剂,在强酸性介质中,用胺类等阳离子捕收剂优先浮选出长石的分离方法。

氢氟酸法分离石英- 长石的作用机理是:随着矿浆的pH 值下降,矿浆体系中石英、长石表面的解离平衡被打破。H 浓度提高,使解离平衡向负电性减小的方向移动。

1.3.2无氟有酸法

无氟有酸法是指在强酸性(一般指H2SO4),即pH 值为 2~3 的介质中,采用胺和石油磺酸盐作为阴阳离子混合捕收剂优先浮出长石。目前,此分离工艺已相对成熟,且有研究者开始将无氟有酸法分离石英与长石的工艺运用到实际生产当中,但由于矿浆要在强酸性条件下进行反应, 对实际操作带来了很大的不便(如对实验设备腐蚀等影响),那么排除强酸性介质影响而分离长石 - 石英又成为一个新的研究热点。

1.3.3无氟无酸法

为了进一步完善石英- 长石的浮选分离工艺,去除强酸对环境的影响,20 世纪 80 年代,我国的研究者们开始研究在无酸的条件下,仅利用阴阳离子混合捕收剂来浮选分离石英- 长石的新工艺,即无氟无酸法。在过去的60 多年里,许多研究者详细研究了石英和长石的胺浮选。相关文献的一些数据表明,十二烷基胺和其他长链的烷基胺都是石英的良好捕收剂,矿物的最佳浮选区是弱碱性范围。

1.4试验流程图及选矿工艺

1.4.1实验流程图

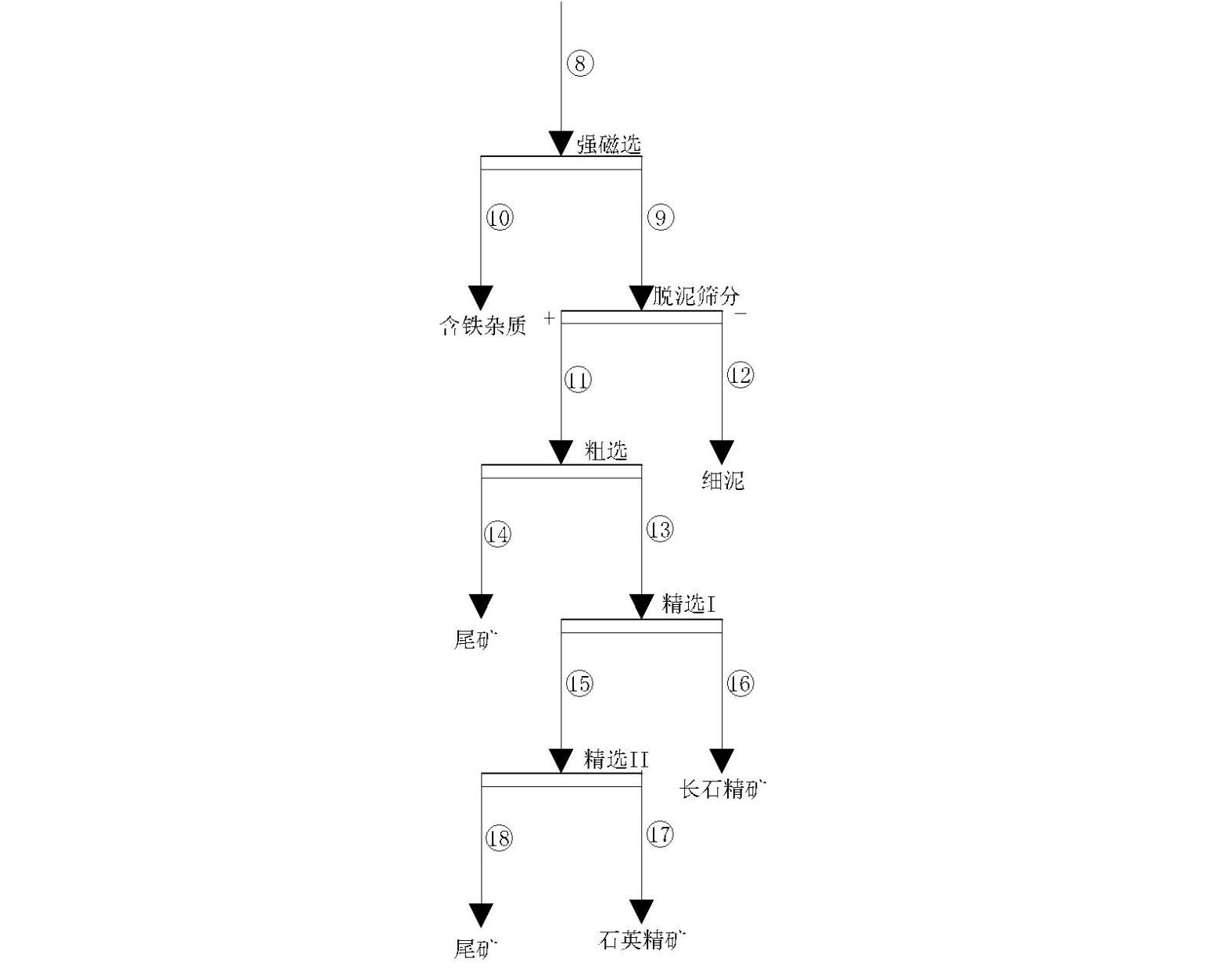

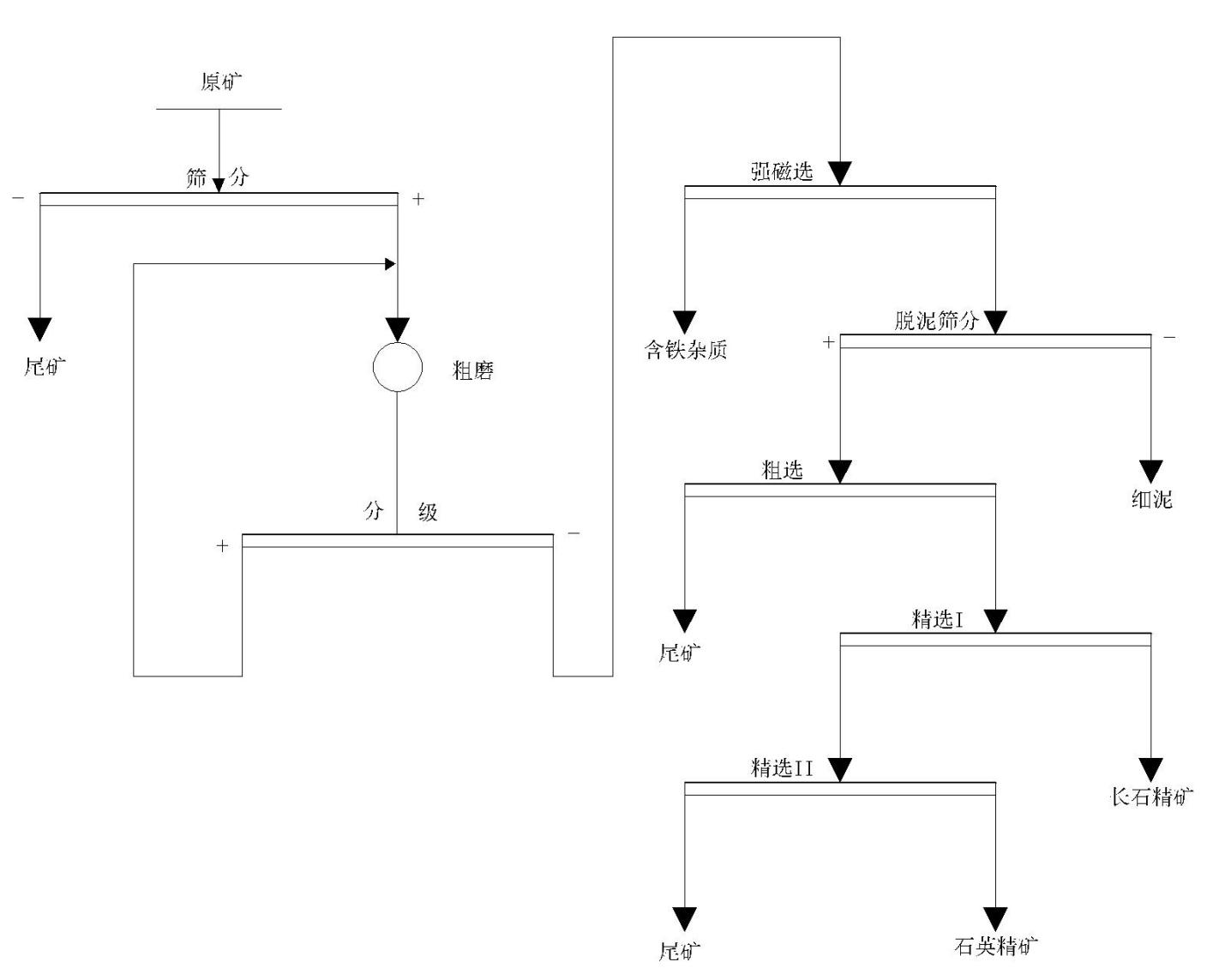

试验流程图如图1-1所示。

1.4.2选矿工艺选择

本次设计磨矿车间最大粒度为3.0mm,要求筛分抛尾,最终进入磨矿流程矿量占百分之55.81%。

根据设计需求,磨矿给矿粒度最大为3.0mm,磨矿产物需达到的粒度级别为-0.074mm70%。由以上条件可得需要达到设计要求选择一段磨矿流程。

根据原始资料要求选出选别流程为强磁一次选别流程、脱泥作业流程、长石与石英分离一粗二精。

图1-1 选矿工艺流程图

2筛分车间相关计算

2.1筛分流程

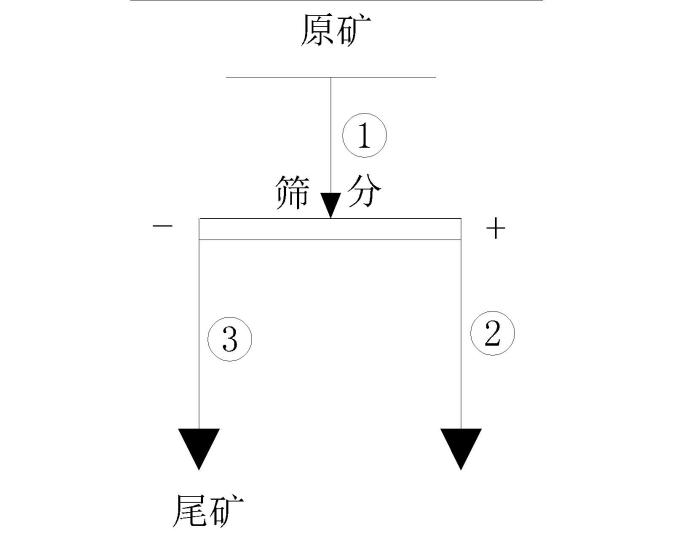

根据设计需要,筛分选择高频振动筛,由原始资料可知,分级抛尾部分占总矿量的44.19%。筛分流程如下图

2.2产物计算(Q、γ)

t/h

t/h

γ1=100%

γ2=55.81%

γ3 =44.19%

Q2=Qγ2=30.3×55.81%=16.91t/h

Q3=Q-Q2=30.3-16.91=13.39t/h

3磨矿车间相关计算

3.1磨矿流程选择

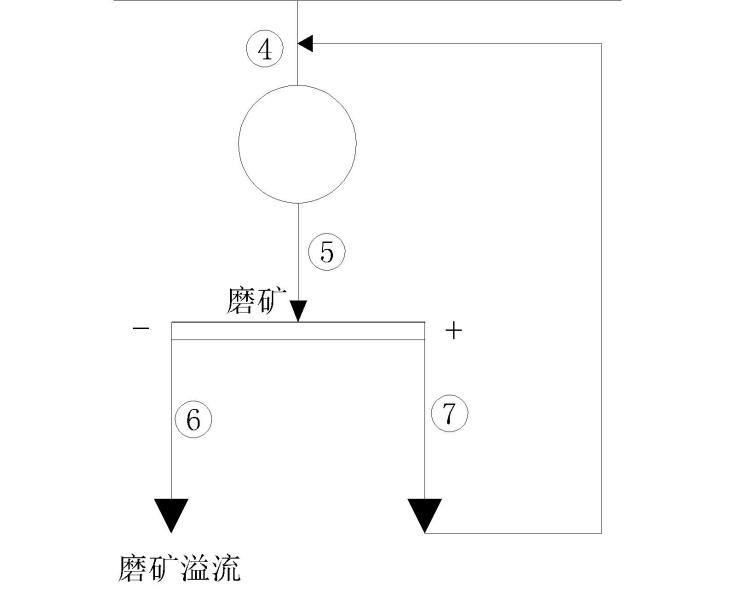

由任务书可知粗选所需磨矿粒度为-0.074mm,含量最少达到70%,选择一段闭路磨矿流程,流程图如图3-1。

图3-1 磨矿流程图

3.2产物计算(Q、γ)

Q2’=[(150000/300)×]/(3×8)=11.63 t/h

循环负荷C=350%(由附表-4得)

Q6= Q2’=11.63 t/h

Q7=CQ6'=350%×11.63=40.705 t/h

Q4=Q5=Q2’(1 C)=11.63×(1 350%)=52.335 t/h

γ6'=γ2=55.81%

γ4=Q4/Q2’×γ2'=52.335/11.63×55.81%=251.15%

γ5=γ4'=251.15%

γ6=Q6/Q2’×γ2'=11.63/11.63×55.81%=55.81%

γ7=Q7/Q2’×γ2'=40.705/11.63×55.81%=195.34%

4选别车间相关计算

4.1选别流程

根据设计任务书与国内外试验结果选择出选别流程如图4-1所示