汽车铝合金轮毂的有限元分析毕业论文

2020-03-31 12:04:05

摘 要

目前汽车轮毂所用材料包括钢铁材料、合金材料以及复合材料等。本文以铝合金轮毂为例,首先对汽车轮毂进行受力分析,并对轮毂的受力载荷进行确定。建立铝合金轮毂的有限元分析模型,采用数值求解的方法对轮毂的受力情况进行模拟仿真,通过计算得出轮毂的应力分布云图,寻找出产品的结构缺陷及失效位置。在有限元分析的基础上,对汽车轮毂进行轮毂台架试验,主要包括以下三项:轮毂的径向加载滚动疲劳试验、轮毂弯曲疲劳试验及轮毂的冲击试验。采用标准国际上是美国汽车协会的 SAE 标准及国内的标准 GB/T15704-1995。通过以上三项轮毂测试试验分析找出轮毂失效的原因及位置。最后通过对比有限元分析的结果与试验所得到的的结果,发现采用有限元的分析方法能很好对设计的初期预测轮毂台架试验的结果。

关键词:轿车铝合金轮毂;有限元数值模拟;ANSYS;径向疲劳试验;弯曲疲劳试验;冲击试验;

Abstract

Materials of car wheel hub are currently that iron and steel, alloy and composite materials. In this paper, analytical investigation the aluminum alloy wheel hub, first to do forces analysis of automobile wheel hub and the to decide the wheel force load. Set up the finite element analysis model of aluminum alloy wheel hub, to simulate the forces of the wheel hub by the method of numerical solution, to obtain the stress distribution cloud by calculation, to find out the structure defects of the product and failure location. On the basis of the finite element analysis, to do car wheel hub bench test, mainly includes following three items: the radial loading rolling fatigue test and bending fatigue test of the wheel hub, the impact test of wheel hub. With a standard is the American automobile association SAE standards on international and national standards GB/T15704-1995. Through the above three wheel test analysis to find out the causes and location of failure of wheel hub. Finally by comparing the results of finite element analysis and the results of test, it is found that it can very well predict the hub bench test results on the early stages of the design by finite element analysis method.

Key Words:Aluminum alloy wheel hub of car; The numerical simulation by finite element; ANSYS; Radial fatigue test; Bending fatigue test; Impact test

目 录

第1章 绪论 1

1.1 研究背景及意义 1

1.1.1 汽车轮毂研究背景 1

1.1.2汽车轮毂研究的重要性及研究方法 1

1.2 国内外研究现状 1

1.2.1国内研究状况 1

1.2.2国外研究状况 2

1.3 研究主要内容 2

第2章 轮毂有限元分析 3

2.1汽车轮毂受力分析 3

2.2轮毂三维模型 6

2.1.1 轮毂材料特性 6

2.2 轮毂有限元模型 7

2.2.1轮毂有限元模型建立 7

2.2.2轮毂几何模型网格划分 7

2.2.3轮毂有限元分析结果 7

第3章 车轮疲劳试验 8

3.1车轮径向加载滚动疲劳试验 8

3.2车轮弯曲疲劳试验 9

3.3轮毂冲击试验 10

第4章 结论 11

参考文献 12

致 谢 14

第1章 绪论

1.1 研究背景及意义

1.1.1 汽车轮毂研究背景

随着近代科技爆炸式发展,汽车制造工业已成为国民经济十分重要的支柱产业之一。经济的快速发展也促使汽车融入人们的生活日常之中,越来越多人选车购车驾车。至2018年4月,汽车销量排行榜中前两名年度累计销量已达13万左右。如何平衡汽车轮毂的安全性、使用寿命、制造成本、对整车性能影响,使其适合更多不同特点的用户人群,成为重要的研究课题。

目前汽车轮毂所用材料包括钢铁材料、合金材料以及复合材料等。铝合金因其轻量化、节能、耐腐蚀、安全性好等特点正逐步取代钢铁材料应用于消费级汽车制造,而且铝资源丰富且最易被回收利用,有利于环境保护。

1.1.2汽车轮毂研究的重要性及研究方法

汽车轮毂是连接制动鼓(制动盘)、轮盘和半轴的重要零部件,作用是承重和为车轮转动提供精确引导,需要同时承受轴向载荷和径向载荷。汽车轮毂单元是从标准角接触球轴承和圆锥滚子轴承的基础上发展起来的,将两套轴承做为一体,具有组装性能好、可省略游隙调整、重量轻、结构紧凑、载荷容量大、为密封轴承可事先装入润滑脂、省略外部轮毂密封及免于维修等优点,已广泛用于轿车中,在载重汽车中也有逐步扩大应用的趋势。

随着计算机技术的飞速发展,车轮制造企业进一步意识到了降低成本的重要性,于是有限元分析软件被广泛应用于汽车轮毂的各项设计和开发中。软件模拟分析能有效降低研发耗材和试错时间,从而降低研发成本,提高企业技术研发能力,保持不断创新,广泛拓展产品线和适用方面,增强企业竞争力。

本次设计也采用虚拟仿真分析和理论计算相结合的研究方法,讨论了铝合金轮毂的结构特性和力学性能,并对两方面研究结果进行比较,以对实际物理样机的开发和设计起到有效的参考作用。

通过本次设计,广泛涉猎专业相关文献,综合运用课程中的专业知识,运用专业软件模拟分析使用场景,提高自己解决实际问题的能力。

1.2 国内外研究现状

1.2.1国内研究状况

我国铝合金轮毂产业起步较晚,在“八五”期间,国家开始引进与借鉴国外有限元分析技术,首先在大学内推广学习应用。

主要采用 S-N曲线取得材料特性,应用有限元法模拟分析汽车轮毂实际使用工况,确定危险点位置及应力极值,采用名义应力法、局部应力应变法预测危险点疲劳寿命。[6][11]

经过多年的不断发展,我国铝合金轮毂产业从过度投资的热潮中走出来,小规模生产商被兼并、整合、规范,形成在国际铝合金轮毂市场也有实力、影响力、知名度的大型企业。

1.2.2国外研究状况

海外汽车制造行业起步较早,早在上个世纪八十年代,美国汽车制造业发展欣欣向荣,世界第一辆四轮汽车在其三大汽车企业之一的福特公司研制成功。纵观铝合金轮毂行业国际发展历程,该行业研发成本高,需要供应商投入高额研发资金,以取得技术优势,需要稳定可靠的质量保障,以获得整车厂商的信赖和认可,需要从设计细节的方方面面降低成本,以面对市场竞争的价格挑战。同时,该行业生产规模庞大,出产量高,形成规模化、集群化,从而最大程度上获得生产效益。

国外研发设计主要有以下几个方面:

①应用低密度新材料:应用现代复合材料,如铝、镁及含其合金,以减轻轮毂重量。

②采用先进加工方法:如激光拼焊、液压成型等制造工艺,以减轻轮毂重量。[21]

③使用算法优化结构:使用现代优化算法和硬件优势对结构进行优化在保证零部件结构强度刚度的前提下减轻轮毂重量[1][20]。

1.3 研究主要内容

本文以铝合金轮毂为例进行试验和分析。

首先,对汽车轮毂进行受力分析,并对轮毂的受力载荷进行确定。然后,建立铝合金轮毂的有限元分析模型,利用ANSYS等有限元分析软件,采用数值求解的方法对轮毂的受力情况进行模拟仿真,通过计算得出轮毂的应力分布云图,寻找出产品的结构缺陷及失效位置。在有限元分析的基础上,对汽车轮毂进行轮毂台架试验,主要包括以下三项:轮毂的径向加载滚动疲劳试验、轮毂弯曲疲劳试验及轮毂的冲击试验。采用标准国际上是美国汽车协会的SAE标准及国内的标准GB/T15704-1995。通过以上三项轮毂测试试验分析找出轮毂失效的原因及位置。最后通过对比有限元分析的结果与试验所得到的的结果,发现采用有限元的分析方法能很好对设计的初期预测轮毂台架试验的结果。

第2章 轮毂有限元分析

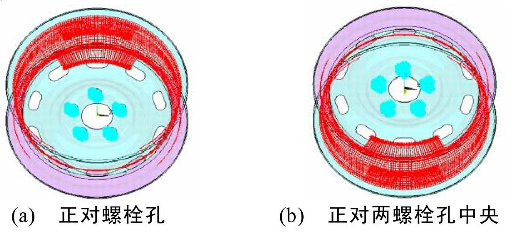

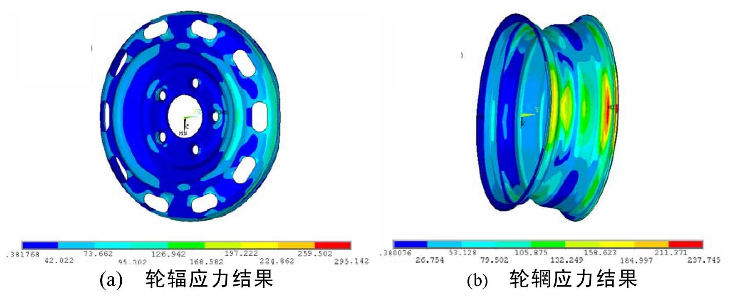

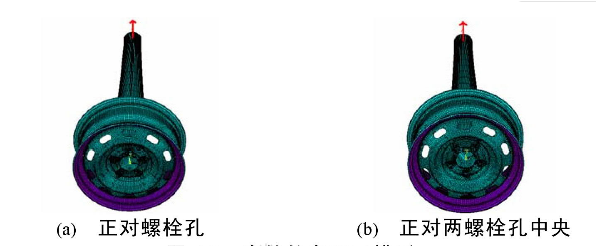

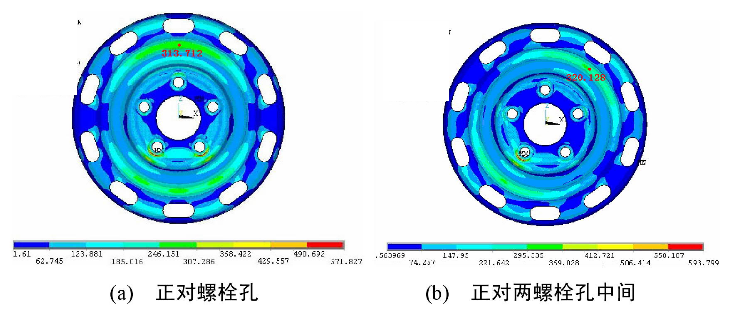

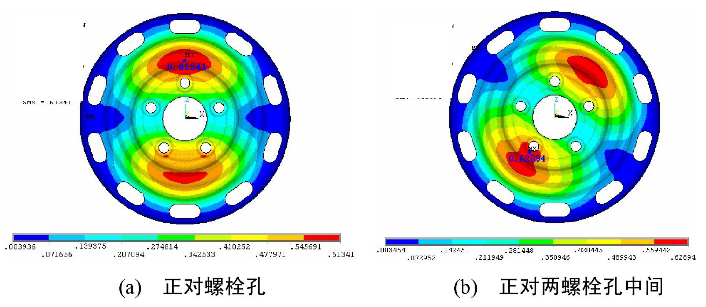

汽车轮毂在运行过程中对其有重要影响的作用力主要包括螺栓拧紧力矩、轮胎的充气压力、侧向力、垂直力以及弯矩。对轮毂的轮辋影响比较大的是轮胎的胎压,影响轮辐的有弯矩及螺栓的拧紧力矩,侧向力与垂直力也有很大的影响。以下就是针对这些影响因素对轮毂进行受力分析[2]。

2.1汽车轮毂受力分析

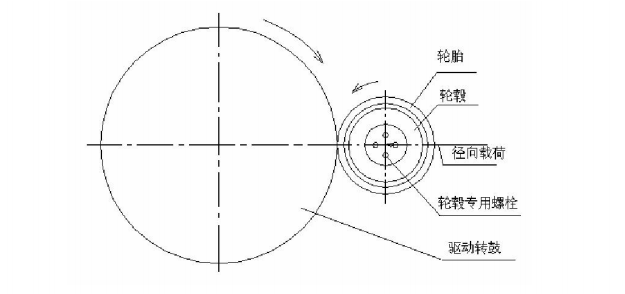

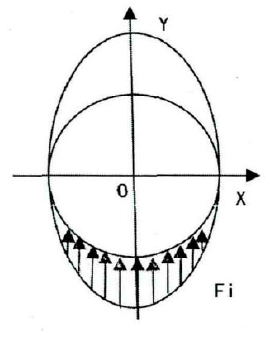

轮毂的受力不光是与轴线方向上的那一条直线,而是在轮胎与轮辋接触部位的一个弧形的曲面,主要是因为汽车车轮在与地面接触过程中受到车身的自重轮胎发生了挤压变形,那轮辋所受到的力即为变化的轮胎与轮辋接触的那一部分,其大小则由此处最大向两边逐步减少的圆弧形曲面。由此可得汽车轮毂的主要受力位置还是集中在与轮辋接触的那个部分,其受力部分的跨度由气压与轮胎的宽度决定的。

轮毂在进行有限元分析的时候,其轮毂的边界条件径向载荷的施加主要是通过汽车轮毂轮辋的下半周与地面接触的部分来进行加载的,其加载的大小变化近似认为其载荷大小为椭圆形分布,此种情况比较符合车轮在实际过程中的工况。由于汽车在做紧急拐弯动作的时候,常会发展汽车的侧向滑动,这样汽车车轮就产生了轴线摩擦力及一个弯矩。汽车在倾斜路面上行驶过程中,其轮胎与地面之间也会产生一个轴向的摩擦力,因此有必要做一个轮毂的弯矩分析。

为了更好的检验汽车轮毂在真实行驶过程中的受力情况,本文采用汽车车轮的动态弯曲疲劳试验机进行动态受力分析。轮毂在汽车的行驶过程中其轮胎中其胎压均匀的分布在轮毂的整个轮辋之上,其载荷方向为轮辋的法线方向,由于其胎压的作用效果小,且又具有的对称性,由此可得车轮的轮胎胎压对轮毂的分析影响很小,可以忽略不计。在分析轮毂的时候同时还忽略了轮毂本身转动时的离心力。

对轮毂进行有限元计算,首先要定量的计算需对轮毂施加的载荷,由于轮毂在实际的行驶条件下其路况是很复杂的,有必要对汽车轮毂所受到的载荷进行简化处理。

汽车轮毂所承受的最大载荷为[3]:

Fmax = W.ni/3 G/6 (2-1)

式中: W——整车自身的重量;

ni——载荷系数;

G——满载负荷,对于普通五座轿车,G取4500 N。

载荷系数计算公式:

ni = n1.n2. n3. n4 (2-2)

式中:

n1——轮毂制造质量系数,一般取1~1.1;

n2——路况影响系数,一般取1~1.2;

n3——汽车的载荷系数,一般取1~1.1;

n4——其它有关影响系数,一般取1~1.1。

对于整车重量 W,本文以大众PASSAT轿车为例,整车质量为1529 kg,车身重量 W=1529×9.8=14984 N。

通过计算可得轮毂所受的最大载荷:

Fmax =10843 N

在实际工况下,轮毂还承受弯曲载荷]:

M = (R.μ d) . F . S (2-3)

式中: μ——轮胎与路面间的摩擦系数,一般取为0.7进行计算;

R——静负载时半径,取 0.35 m;

d——轮毂的偏置距离,取 0.035 m;

F——最大的额定载荷,取 8477 N;

S——安全系数,取1.6。

通过计算可得轮毂所受弯矩:

M = 3798 N·m

由轮毂所受偏心力计算公式

f = M / L (2-4)

可得轮毂所受的偏心力:

f= 6329 N

其中,L——加载力臂,取 0.6 m。

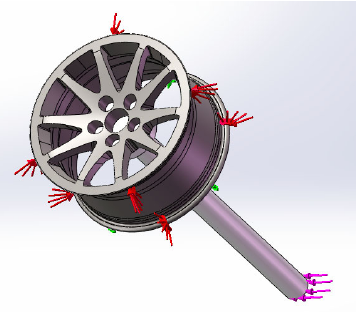

图2-1 车轮受力分析模型

轮毂所受到的力一般都是施加在轮辋上的,此力可以转化为添加到在与轮毂链接的半轴端并添加一个弯矩。试验过程中为了方便加载,可以将试验产生的偏心距向汽车轮毂的轴心方向移动,将其等效为作用在轮辋上的纵向力和作用在轮毂边缘上的弯矩。在给轮毂施加载荷时,在螺栓孔处添加全固定约束,施加的载荷位于轮毂轮辋的下半周,在这些位置上添加的分布力简化为椭圆线分布的圆弧面力,此种分布是比较合理的载荷形式。

图2-2 轮毂受力简图

为方便计算,取第一象限的椭圆曲线进行分析计算。设椭圆曲线方程为:

C1: x2/a2 y2/b2 = 1 (2-5)

其中,x>0,y>0,b>a。

轮毂可以看做是圆形曲线,取第一象限进行研究,有圆的曲线方程:

C2:x2 y2 = a2 (2-6)

式中, x>0,y>0;

a——椭圆的短半轴长度,单位 m;

b——椭圆的长半轴长度,单位 m。

椭圆的短半轴长度即是轮毂半径,由模型尺寸可以确定。

整理 C1: y1 = b/a√(a2-x2) (2-7)

整理 C2: y2 =√(a2-x2) (2-8)

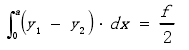

可得:  (2-9)

(2-9)

通过坐标变换把纵坐标变换成竖直向下方向上的力,其轮辋所受的力为圆弧面

分布力,其大小可定义:

(y1 - y2). dx = fi, i=1,,2,3,…n (2-10)

从而有: b = (2f/πa a) (2-11)

可得到载荷函数: F = 2f/πa2 √(a2-x2) (2-12)

其中,-a ≤ x ≤ a.

式(2-12)为所需施加给轮毂的加载力的大小函数,在进行有限元计算的时候为了能更好的使模拟计算与实际工况的情况接近,现将这个载荷力转换成为在一定面

积上的面载荷力,其计算公式(2-13)。

T0 = Tπ/(2drθ) (2-13)

式中: T0——单位面积上所受到的压力;

T——作用在载荷面上的力,其方向始终沿纵坐标轴;

d——载荷的作用宽度;

r——载荷面半径;

θ——载荷分布夹角。

综上分析可得到加载面载荷分布的余弦函数:

F cos= T0. Cos(arcsin(x/a)) (2-14)

式中: x——加载面上的节点坐标;

a——加载面的半径。

2.2轮毂三维模型

2.1.1 轮毂材料特性

国外铸造铝合金轮毂的材料选用的铝合金型号为A356,然而国内则通常采用铝合金型号为ZL101,它与A356 合金成分相近性能相差不大,都属于是 Al-Si-Mg 系,具有良好的可铸造性能,具有较高的强度、良好的塑性、高屈服强度等综合力学性能,而且能够达到轮毂的外观、尺寸精度的要求。

现代汽车要求节能环保,要实现其要求,汽车必须走轻量化路线。目前,原镁的价格正在逐步被大家所接受。镁合金的铸造件正在日韩、欧美等发达国家快速的增长,在奔驰、通用、大众、福特、克莱斯勒等各大公司的汽车上投入使用意大利曾使用镁合金来替代铝合金轮毂,将两种不同材料的轮毂进行对比发现,镁合金轮毂不仅具有使用寿命时间长,而且重量降低了 25%以上,其使用的镁合金材料型号为AM608。瑞典一家公司新研发的轿车 Volvo LCP2000 整车全身采用高科技新型材料,整车仅重 700 kg,加上轮毂共用50 kg 的镁合金铸件。

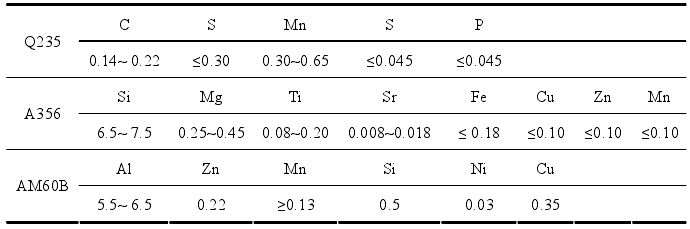

本文所分析计算的轮毂材料分别选用钢制材料 Q235、铝合金材料 A356 及镁合金材料 AM60B。表 2-1 列出了轮毂材料的化学成分,表 2-2 列出了轮毂材料的弹性模量、泊松比等材料参数。对于所研究的几种铝合金材料,均可视为各向同性材料。

表 2-1 轮毂材料化学成分

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: