基于智能算法的汽车装配生产线平衡问题研究毕业论文

2020-04-04 12:50:51

摘 要

汽车装配线平衡问题一直是制造行业有待解决的问题,生产平衡率在严重不平衡的情况下,会使生产线停止,从而增加企业生产成本。而且关于汽车装配线平衡的问题,也是衡量企业是否具有竞争力的重要指标之一。本文针对在节拍固定的情况下,利用多种目标函数来让各个工序合理分配给各个工位的组合优化,从而提高生产线的平衡率的目的,大大提高企业生产力。

本文借鉴了大量的国内外相关文献资料,针对“汽车装配生产线平衡”问题进行优化研究。在比较了各种智能算法之后,结合了某项目的实际工艺流程进行优化分析,最终选择了遗传算法来对问题进行研究,并建立组合优化的数学模型,设定约束条件,对其进行重新编码,交叉,变异,以达到来改进工艺流程的目的,在此过程中使用MATLAB软件对汽车装配线进行仿真运算,并根据最终的仿真结果计算生产平衡率,以及最小工位数。最后对改善后的汽车装配生产线进行效果分析和评价。

本文运用了遗传算法,对汽车装配生产线平衡问题进行了探索研究,最终达到降低生产工位数,提高生产平衡率的目的,从而降低了生产成本,为企业实现资源优化配置更近了一步,也提高了企业的经济效益。

关键词:汽车装配生产线;平衡优化;遗传算法;效果分析

Abstract

The problem of balancing the automobile assembly line has always been a problem to be solved in the manufacturing industry. If the production balance rate is severely imbalanced, the production line will be stopped, thereby increasing the production cost of the enterprise. Moreover, the issue of balancing the automobile assembly line is also one of the important indicators to measure whether a company is competitive. In this paper, aiming at the fixed tempo, a variety of objective functions are used to optimize the combination of each process to each station, so as to increase the balance of the production line and greatly increase the productivity of the company.

This article draws on a large number of relevant domestic and foreign literatures, and conducts optimization research on the issue of “balance of automotive assembly line”. After comparing various intelligent algorithms, combined with the actual process flow of a project for optimization analysis, finally selected the genetic algorithm to study the problem, and establish a mathematical model of combination optimization, set constraints, re-encode it. , crossover, mutation, in order to achieve the purpose of improving the process flow, in the process using MATLAB software simulation of the automotive assembly line, and based on the final simulation results to calculate the production balance, and the minimum number of jobs. Finally, the effect analysis and evaluation of the improved automobile assembly production line were conducted.

In this paper, a genetic algorithm is used to explore the balance of the automotive assembly production line, and ultimately achieve the purpose of reducing the number of production stations and increasing the production balance rate, thereby reducing the production cost and further optimizing the allocation of resources for the enterprise. Improve the economic efficiency of the company.

Key Words: Automotive assembly line, Balance optimization, Genetic algorithm,

目录

摘要 ii

Abstract iii

目录 iv

第1章 绪论 1

1.1 课题背景 1

1.2 研究目的以及意义 1

1.3 国内外研究现状 2

1.3.1 国内研究现状 2

1.3.2 国外研究现状 2

1.4 研究目标以及拟采用的技术方案及措施 3

1.4.1 研究目标 3

1.4.2 拟采用的技术方案及措施 3

第2章 汽车装配生产线平衡问题的数学建模以及智能算法的比较 4

2.1 汽车装配生产线平衡问题描述 4

2.1.1 生产线平衡定义 4

2.1.2 装配生产线分类以及改善原则 4

2.1.3 装配生产线平衡评价指标 6

2.2 汽车装配生产线平衡问题条件数学模型 6

2.2.1 混流装配生产线平衡问题的基本数学模型 7

2.3 启发式优化算法的研究. 8

第3章 生产线的现状分析 12

3.1 装配生产线简介 12

3.2 某装配车间工艺流程 12

3.3 生产线现有问题分析 15

3.4 本章小结 16

第4章 利用遗传算法对生产线进行改进及效果评价 17

4.1 生产线平衡数学模型的建立 17

4.2 基于MATLAB编程的遗传算法的实现 18

4.3 改善结果分析 20

4.4 改善效果评价 21

4.5 本章小结 22

第5章 论文总结与展望 23

5.1 论文总结 23

5.2 展望 23

参考文献 24

第1章 绪论

1.1 课题背景

企业间的竞争随着全球化进程的加剧日益激烈,因此要想有效地提高企业竞争力,就必须降低生产成本,进而提高生产效益。但是,现如今,几乎中国的每个企业都存在着装配生产线不平衡的问题,然而,这样的情况对企业的发展是极其不利的。会出现这样的情况,有很多的具体原因,比如:每个不同的员工之间存在着个人能力的差异、机械设备在年久失修的情况下也会不稳定、需求的物料不能及时达到目的地、缺乏系统化标准的作业方法等。由此导致必要的零部件不能按时完成,从而使生产中断,以至于到月末员工不得不加班赶进度,过长的工作时间会加深员工对企业的失望感,这样会导致整体的工作效率的降低,从而一定程度加大企业的损失。所以装配生产线的平衡以及优化是非常有必要并且能带来巨大效益的,因此,在本论文中,将会进一步针对具体的企业装配生产线的不平衡问题,运用智能算法来进行改善,以达到增大企业效益的目的。

本文在结合了众多国内外研究文献之后,选取遗传算法来结合MATLAB软件进行仿真,针对某个企业的某条条生产线进行生产平衡状态的评估之后,再进行仿真组合优化,优化现有的工艺流程,改进原有的生产线,并以此来扩大产能,进而提高生产效率,最终使企业的投入产出比例。

1.2 研究目的以及意义

在进入21世纪之后,汽车制造业成为我国国民经济增长的主要来源之一,为适应市场需求的多样化,汽车生产线面临着柔性化的挑战 [1]。消费者的需求愈加趋于多样化,消费者的个性化需求已经无法从大规模生产单一品种的模式中得到满足了;而生产的经济性却时刻要求最大的生产标准化,因此汽车制造业正面临以大批量生产的成本和效率,向不同客户提供高度个性化的产品的挑战。

装配生产线平衡假若控制不好,往往会造成生产线旁缺件继而停线的局面;因此本文通过对装配线平衡过程进行数学建模和算法构建,通过固定节拍时间,对生产线工位工序进行改进排布研究,最终使生产线平衡优化,具有以下两方面意义:

(1)从生产线的整体工艺着手进行研究和改善,能够最大程度发现并改进工序之间不合理之处,从而提高设备利用率和工作人员工作效率,对减小设备停工率和降低工作人员的疲劳度有显著成效;

(2)本文详细分析了装配生产线的流程,并通过对工作时间差异的对比,找出其中的瓶颈工位,从而有针对性地改善生产顺序,能有效减少在制品的堆积。

1.3 国内外研究现状

1.3.1 国内研究现状

在我国,对汽车装配生产线平衡问题的研究上已经拓展到了很多方面,当然这些研究也都是建立在之前国内外的一些学者的研究基础之上的。例如:李险峰提出了一种包含模拟退火思路和自适应遗传算子的改进遗传算法,为“装配生产线平衡”这一研究领域的分析提供了一种新思路和实现方法[2];周亮将遗传算法率先运用到优化装配线平衡问题上来,这为后来的研究者提供了一种新的思路并且广为应用,本文也运用了这一方法[3];林金在了解了某具体制造业的总装试制线之后,结合现场情况,为该厂商提供了可行的解决装配线平衡的办法,并在实施之后有很大效果[4];林秀木则采用从不同角度考虑问题的方法,全方位地对生产线平衡问题作出诠释并运用遗传算法提出了有效的解决方式,这也为我研究本论文有了很大的启发 [5];李晓磊提出了一种新型的智能算法叫作人工鱼群算法,他运用这个算法使整个生产线模拟鱼群运作,从而进行改善平衡率,这为之后的研究提供了一种最新的方法[6];陈揆能通过对生产线工序进行特定分析,实现各个工序之间的无缝连接,从而使整个生产环节实现自动化[7];再有是于哲舟,钟一文等人将粒子群算法运用到一些二次分配问题上去,这一方法对于之前的遗传算法来讲,更为灵活,并且一定程度上节约了解决问题的时间,这样一来,就能更加简便和高效率地处理离散问题,它的这一研究对之后解决离散问题上有很大的帮助[8] [9];周亮,宋华明以及韩玉启关于生产线负荷平衡问题,运用遗传算法很好的解决了这类问题[10] 。以上只是我国的一部分学者针对生产线平衡问题的研究做出的贡献,有这些前辈为后来的学者们开出的先河,当然也对我的论文完成有很大的启发和参考作用,相信以后会有更多的人为这一研究付出更多的努力。

1.3.2 国外研究现状

国外对汽车装配生产线平衡问题的研究一直以来也从未停息,因为这一问题的解决可以很大程度上地提高企业利益,因此,学者们都在不停地努力,从20世纪到现在的21世纪,一直是人们研究的热门问题。比如:有日本的大野耐一,为了降低生产成本,提出以图形的形式呈现生产线物流与信息流,可以直观地查看出问题的根本,然后再进行改善解决,并最终形成业内广为认可的精益生产管理体系,这一体系一直被沿用至今,并且再进一步地完善[11]。Fayez F B研究生产线平衡的问题上,使用各种智能算法,以达到减小工作站的数量的目的,从而获得最优解,实现装配线平衡[12],在本文中也将会利用遗传算法在固定节拍的前提下,减少工作站数量即工位数,最终来使生产线趋于平衡;AMAC Rocha 率先使用人工鱼群算法对非凸约束全局优化问题进行了求解[13]。Ree L P 等人针对模拟优化问题,提出使用第一搜索方法,来解决优化问题[14]。Monden 在对丰田生产模式的整体研究后,将准时制生产管理应用到企业管理当中,最终发现这种管理办法能够有效减少库存积压,从而提高整个企业生产线的生产效益[15]。由国内外众多研究学者都致力于解决生产线平衡问题可见,这一问题从古到今,一直是有待解决的热门问题,而且在未来还有很长的路要走。

1.4 研究目标以及拟采用的技术方案及措施

1.4.1 研究目标

本文旨在研究一条装置线上同时出产或装配两种或者两种以上产品零件。在现有的工艺流程上计算出装配生产线的节拍,之后利用现有的节拍来减少工位以达到减少成本的目的,即节拍固定的情况下,来拆分或者合并工位以达到生产线趋向平衡,以达到优化生产线的目的。

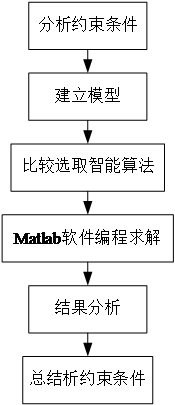

1.4.2 拟采用的技术方案及措施

(1)在研究混流汽车生产线的过程当中来阐述影响因素并考虑约束条件;

(2)建立在节拍固定的情况下,最小化工位数以提升出产效率,提升生产线平衡率的数学模型;

(3)分析比较出几种智能算法的特点并采取一种相对较为适合的算法;

(4)通过Matlab软件进行编程之后仿真求解,运算得出最优解;

(5)对得出的结果进行分析,通过具体的数值带入,验证结论的合理性;

(6)对结论的总结。

图1 技术方案流程图

第2章 汽车装配生产线平衡问题的数学建模以及智能算法的比较

2.1 汽车装配生产线平衡问题描述

2.1.1 生产线平衡定义

生产制造行业的生产线在一般情况下,就是细分化整条生产线的所有工序,将复杂的工作简单化,构成多工序、流水化、持续作业的生产线,之后将集中化的作业类型转成较为微细化的分工工作,从而在一定程度上将较为复杂的作业简化成简单化的作业,这样一来,对于一线的操作员来说,就可以更加简单并且快速的完成作业,也就是说,将他们的作业熟练度进行一定程度的提高,随之,在单位时间内,熟练程度高的员工就会生产出更多的产品,或者是比之前质量更高的产品。但是在进行了这样板块划分的操作后,会使工位数增加,单个和总体的生产作业时间都会发生变化,必然会出现理论计算和实际测量上的差异,工序和工序之间必然会增添一些工具运输时间,与此同时,必然会出现工序间作业负荷不平衡的现象,这样的不平衡现象具体表现在作业负荷较低的工序经常停工待料,而作业负荷较高的工序却没有办法在现有的节拍下完成被分配到的生产任务。但是在实际生产过程中,这样的情况会造成大量的时间浪费,还会造成在某个工序上有大量的在制品堆积,说的更加严重一点的话,会出现装配生产线某项工序的中断,在此项工序长时间中断的情况下,整个链条会在此工序中断,这样的话,生产线就已经达到了严重不平衡的状态。这样的问题要解决,就要研究有优先顺序的各个工序,在按照优先顺序的前提下,对各个作业单元进行重新划分,并对划分之后的单元进行作业时间的测定,平均化各个工序的作业时间,即每个工序的作业时间都接近节拍,从而避免出现停工问题,让每个环节的生产效率都达到理想化状态,这样,才能使汽车装配生产线平衡得以实现,企业才会增加利润收入。

生产线平衡的定义,就是将生产线中的各个环节和因素组合,从而平衡生产线,具体所要平衡的内容,包括人,机械设备等,在生产过程中,要使作业符合均衡化的方法和体系,就要努力设法将所涉及的因素充分发挥其用处,从而避免生产车间出现不均衡的现象,最终,使机械设备在工作时间内不停工,作业人员不等工,物料运输时间最小化,以提高装配生产线的平衡状态。

缩短作业时间,提高产品质量,进而降低生产成本,最终增大企业利润,这是生产线平衡的最终目的。所谓的均衡生产就是在不改变生产目标的前提下,将工序和工位进行合并和拆分,从而调整工序和工艺流程图,进而降低生产节拍或者生产工位数量,最终达到提高生产效益的目的,但是,在此过程中,要在最终产品质量达到公司标准的前提下,保证生产秩序的顺利进行,生产线能够安全生产。均衡生产对一个制造业来说,所带来的好处不止一点点,其中,较为明显的有,节约生产过程中的物资消耗,减少生产线上的在制品堆积,将资金流动最大化,从而达到降低生产成本,提高系统柔性度的目的,同时,对员工综合素质以及随机应变能力都有很大程度的改善和提高。

工位,是指生产过程最基本的生产单元,在这样的生产单元下安排人员、设备、原料工具完成生产装配,本文用m表示工位数。

2.1.2 装配生产线分类以及改善原则

在一般情况下,要达到对装配线平衡率进行改善的目的,就要做到通过不断调整各个工序的作业顺序和工序内容,来达到各工位作业时间接近,或减少各个工位之间的时间差得效果。在实际实施的时候可以参考以下的方法:

(1)首先要考虑改善瓶颈工序,即将瓶颈工序的作业划分成几个部分,以达到降低作业时间的目标;

(2)考察瓶颈工序的优化,就是将瓶颈工序拆分成不同的小工序,将作业时间分担给这些工序,如果不能拆分,就增加相同的设备,从而减少作业时间;

(3)与第二种方法相反,要尽量将作业时间短的工序进行合并,以减少工位数,节约生产空间,从而节约生产成本。

2.1.3 装配生产线平衡评价指标

在衡量工艺流程总的平衡状态的好坏,必须要通过一个直观的数值或者图表来表现,在本文中,表现平衡状态的是直观的数据,生产线平衡率,这里以百分率的形式表示。因为在工艺流程中,各个工序中所涉及的工作类型不同,所以每个工序的作业时间也会有长短的差异,但是在装配生产线的作业中,决定最终生产周期的只有一个,那就是最长的工序时间,即瓶颈工序时间。因此,所有工序的总作业时间占据同等工位数下每个工位都按瓶颈工序时间的总和的比例,即为生产平衡率。

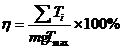

生产平衡率η是表示整条装配生产线或者一部分的装配生产线的平衡状态以及生产的连续状况,生产线平衡率越高,代表着生产线的生产均衡程度越高。计算公式如下:

| (2-1) |

:生产平衡率;

:生产平衡率;