基于机器视觉的陶瓷插芯裂痕检测毕业论文

2020-04-05 10:52:27

摘 要

计算机技术的快速发展,机器视觉检测对零件质量的把控已经成为一种趋势。随着其应用的不断扩大,自动化检测必将代替人工检测。陶瓷材料作为新兴的材料,具有诸多优秀的性能,它在各方面的应用前景都很广阔。特别是现在利用陶瓷材料代替其他各种各样材料的趋势。陶瓷材料在生产的过程中必然伴随着残次品的出现,研究如何检测和剔除残次品只保留合格品有着重要的意义。现今众多的工厂采用的检测陶瓷零件特别是小型的陶瓷零件的检测方法都是人工检测,这样做就会浪费大量的人力、物力,并且在效率方面还无法得到提高。

本文针对长约12mm,直径约2.5mm的光纤陶瓷插芯提出了一种机器视觉的裂纹检测的方案。采用CCD摄像机对图像进行采集,并使用labview程序设计的上位机对采集的图像进行识别与处理。主要涉及到的处理有图像滤波、模式匹配、图像二值化等。通过实践证明,方案是可行的,基本可以对裂纹进行检测。

关键词:机器视觉, 陶瓷插芯, 裂纹, 检测

Abstract

With the rapid development of computer technology, it has become a trend to control the quality of parts by machine vision inspection.With the continuous expansion of its application, automatic detection will replace manual detection.As a new material, ceramic material has many excellent properties, and its application prospect in all aspects is very wide.Especially the tendency to use ceramic materials instead of other kinds of materials.Ceramic materials are inevitably accompanied by defective products in the production process. It is of great significance to study how to detect and eliminate defective products and only retain qualified products.Nowadays many factories adopt the detection of ceramic parts especially small ceramic parts of detection methods are artificial detection, doing so will waste a lot of manpower and material resources, and in terms of efficiency is not improved.

In this paper, a mechanical vision crack detection scheme is proposed for optical fiber ceramic core with a length of about 12mm and a diameter of about 2.5mm.The image is collected by CCD camera and identified and processed by the upper computer designed by labview program.The processing mainly involves image filtering, pattern matching, image binarization, etc.It is proved that the scheme is feasible and the crack can be detected.

Key words: machine vision, ceramic, plug - core, crack detection.

目录

摘要 I

Abstract II

第1章 绪论 1

1.1 课题研究背景 1

1.2 课题研究的目的及意义 1

1.3 国内外研究现状 2

1.4 研究内容及方法 2

第2章 陶瓷插芯检测机构设计方案 3

2.1 陶瓷插芯检测机构设计要求 3

2.2 陶瓷插芯检测平台的示意 3

第3章 陶瓷插芯的检测系统设计 4

3.1 陶瓷插芯零件分析 4

3.2 检测原理 4

3.3 检测系统设计 4

第4章 陶瓷插芯的数字图像处理实现 6

4.1 图像处理简介 6

4.2 陶瓷插芯的数字图像处理步骤分析 6

4.3 图像采集 8

4.3.1 图像采集设备 8

4.3.2 图像的获取 9

4.4 图像预处理 9

4.4.1 图像亮度调整 9

4.4.2 图像颜色提取 10

4.4.3 模板匹配结果 12

4.4.4 建立坐标系 14

4.4.5 掩模处理 15

4.5 图像去噪 16

4.5.1 噪声的分类 16

4.5.2 滤波算法 17

4.5.3 滤波效果对比 18

4.6 数学形态学变换 20

4.6.1 数学形态学的基本概念 20

4.6.2 数学形态学基础 20

4.6.3 数学形态学处理效果分析 21

4.7 边缘检测 21

4.7.1 边缘检测的概述 22

4.7.2 常见的边缘检测算子 22

4.7.3 边缘检测效果分析 23

4.8 图像二值化 24

4.8.1 图像二值化概述 24

4.8.2 图像二值化效果 24

4.9 图像的粒子过滤 25

4.10 裂纹的判断与识别 26

第5章 总结 27

参考文献 28

致谢 29

第1章 绪论

1.1 课题研究背景

陶瓷材料有诸多优良的特性。它在各个方面的应用也可以替代传统材料。然而,陶瓷是易碎的材料,即使是很小的破损也很可能会在该地方引起应力集中,特别是在外表面[5]。因为陶瓷材料的制造过程和方法的过程非常复杂,制造步骤更是十分复杂,正是因为这个原因,部分零件的质量差异也非常大,导致质量不合格的产品分离较为困难,批量生产质量不容易准确控制。

在陶瓷材料的应用不断广泛的同时,陶瓷材料的质量检测就成为了一个难题,如果这这块实现高度自动化和精准化,这对零件工厂以及其他的行业将是一笔巨大的财富。所以各行各业都在做这方面的研究,这当中也包括相当一部分的高校与研究所。但是,他们研究的主要是大型或者中型的陶瓷零件,较大型零件的检测,其裂纹比较明显,较容易检测出来。但是对与小型甚至微型零件的检测这一块基本是空白的,本课题就基于检测领域的空白,设计出一种特殊的解决方案,从而从降低企业的劳动成本、减轻工人的劳动负荷、解放人力等方面出发,提出了小型陶瓷插芯的检测方案。而且使用的是现今比较流行也是效率比较高的裂纹检测方式-机器视觉[1][3][6][10]。

机器视觉是通过计算机来理解和总结人类的三维世界,当一个三维物体投射到视网膜上时,根据投影的二维图像,它可以在三维空间中被理解。所谓的“三维理解”是指对所观察到的物体的形状、大小和质地等的理解[11]。

机器视觉应用于工业方面,应用于无损检测已经不是什么新鲜的事了。国外的工业发展比较发达的国家早已应用成熟,中国这方面还不成熟还在发展阶段。

1.2 课题研究的目的及意义

工件的质量可以说决定着一个企业的发展和未来。人工检测的方法是现在世界上应用最普遍的方法[4]。总的来说,机器视觉与人识别相比,机器视觉在某些情况下可能做得比人差,但机器视觉检测速度快且不容易疲劳。而且,人工检测还有一个缺点,培养一个熟练的基本不犯错的工人要的成本也很高。人对人工检测的影响很大[8]。总结起来人工检测有以下几点弊端:第一点:检测的劳动强度大,检测人员数量的限制。第二点:人工检测时,标准不同。这就导致工件的检测无法保持一致性。第三点:工作的强度大,使得人工检测无法达到精度要求。第四点:检测的结构无法进行储存,无法建立质量监控体系。

基于以上的人工检测缺陷,机器视觉实现检测就有着十分重要的现实意义。这项研究对未来工业的发展,加快流水线生产具有举足轻重的作用。

1.3 国内外研究现状

机器视觉理论是计算机视觉技术的一种研究,它基于计算机的视觉处理技术,处理实际生活中的具体问题。1970年左右,英国学者首次出版了视觉计算理论的相关书籍,视觉理论的统一框架在此基础上得到了发展。CCD成像传感器在1975年左右出现,这是机器视觉发展的重要转折点。正是1980年左右CPU和DSP硬件技术的快速发展,为机器视觉的快速发展提供了一个全新的可快速发展的基本条件[7]。

相比于中国等亚洲国家,欧美国家在很早的时候就实现了现代化,进而有更多的时间和力气去完成更优秀的工业目标。同时它们在研发新科技上的投入也要远大于正处于发展阶段的中国,中国的机器视觉发展较一些发达国家要晚很多,早些时候,各行业的领军者们,主要在解决生产的自动化问题,而现在他们已经把目光集中到了视觉检测的领域,也就是质量检测的领域,这方面的发展潜力不容忽视。工业的发展可以促进多方面的发展,而工业中最重要的一环就是工业的自动化,自动化的重中之重就是检测,这对工业水平的提高有着举足轻重的作用。

当下我国在机器视觉产品开发开发成本高、效率低[16]。

1.4 研究内容及方法

主要的研究内容分为两个方面:

(1)简单构建基于机器视觉的陶瓷插芯裂纹的硬件检测平台。

(2)labview编程实现陶瓷插芯裂纹的检测工作。

总结起来即利用机器视觉实现陶瓷插芯的裂纹检测。包括检测系统设计和基于labview的检测程序设计。

采用基于机器视觉的数字图像处理技术设计陶瓷插芯裂纹的检测部分,其本质就是对采集到的图像进行变换和处理。至于陶瓷插芯的传输方式,我采用流水线系统实现陶瓷插芯的传输。由于陶瓷插芯的传输和残次品的剔除不是此次毕设的重点内容,所以这部分只做简单的示意图,不做具体的分析。

第2章 陶瓷插芯检测机构设计方案

2.1 陶瓷插芯检测机构设计要求

硬件设计作为本课题裂纹检测必不可少的一部分,其设计的优劣直接影响到检测的效果。硬件设计的作用是给检测提供一个平台,并且实现流水线式的检测。现今已经实现的对陶瓷零件的检测,多是对陶瓷球或者陶瓷罐等的检测,这类零件有个共同的特点,它们的大小都正好合适夹持或者检测。但是市场的发展,越来越需要微型零件了[9]。陶瓷插芯就是一种微型零件,这就给它的检测带来很大的难题。在机构的设计上需要特别的处理。由于篇幅和精力的限制本课题只对硬件做简单的概述和示意。

硬件设计要使检测更加有效率,更加可靠,它的设计有以下的几点要求:

(1)硬件平台要有足够的稳定性。

(2)硬件平台的自动检测要有足够的速率。

(3)检测要有足够的精度。

2.2 陶瓷插芯检测平台的示意

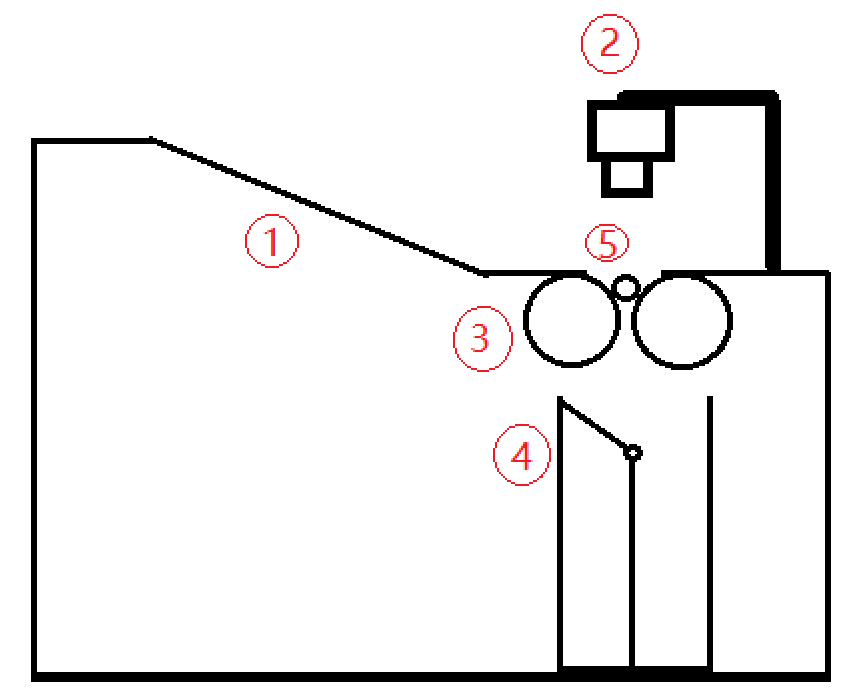

图2-1 机械结构示意图

在图4-1中,①表示的是一个坡度很小的斜坡,陶瓷插芯从上面按照一定的位置滑下来。②是摄像机,它对陶瓷插芯的裂纹进行检测,并产生一个控制信号。③为两个滚轮实现带动陶瓷插芯的旋转,保证陶瓷插芯的全方位检测。⑤为陶瓷插芯-需要被检测的零件。④为分选机构,当检测到裂纹时,它的门打到左边,当未检测到裂纹时,它的门就打到右边。保证有裂纹的零件和没有裂纹的零件分离。

总结起来这个装置解决了几个问题:第一,陶瓷插芯的传输。第二,陶瓷插芯的多面检测。第三,陶瓷插芯检测完之后的分类。同时在仔细考虑之后也同样发现的发现该装置的不足之处:第一,在传输的过程中的稳定性如何保证,如何保证陶瓷插芯不会跑出轨道。第二,滚轮怎么保证陶瓷插芯的一周正好被检测到。第三,检测的效率怎么提高,如果只是一个一个检测效率会过低。

第3章 陶瓷插芯的检测系统设计

3.1 陶瓷插芯零件分析

此课题研究的目标工件是普遍应用于光纤中的陶瓷插芯,陶瓷插芯的主要组成是纳米氧化锆(ZrO2)。

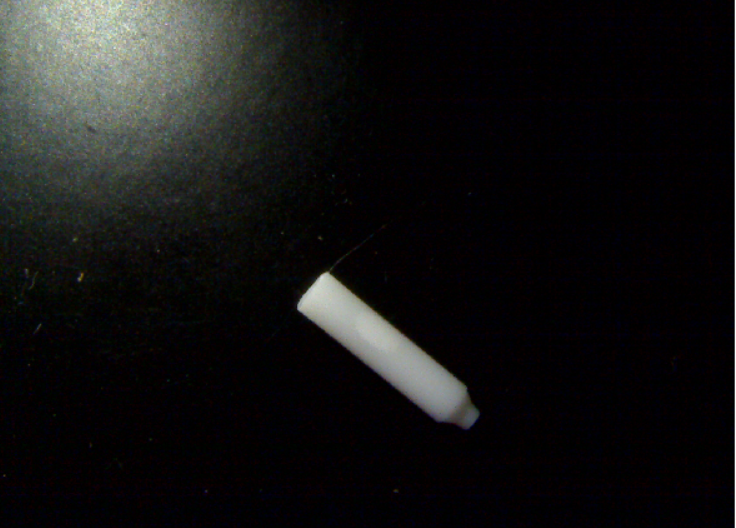

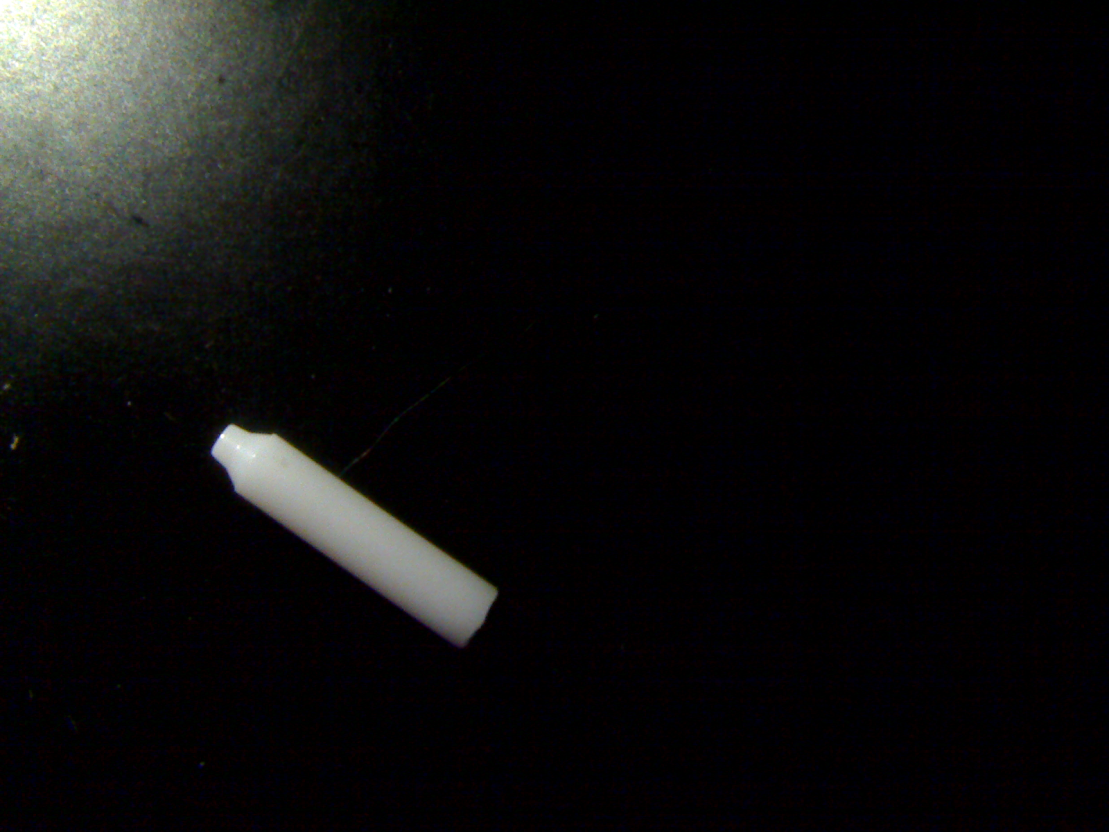

本次课题研究的陶瓷插芯是外径2.5mm的陶瓷插芯,长度在12~15mm,也称为SC陶瓷插芯。

3.2 检测原理

图3-1 有裂纹的陶瓷插芯 图3-2 无裂纹的陶瓷插芯

图3-1 有裂纹的陶瓷插芯 图3-2 无裂纹的陶瓷插芯

在光源的照射下,合格的陶瓷插芯会表现出白色透明状,而存在缺陷的陶瓷插芯会部分呈现较小的灰度值[5]。这种情况下,在图片上会有一个明显的边缘。根据这一现象可以设计出陶瓷插芯裂纹检测系统的检测方法:由摄像头采集图像,将图像传输到上位机。由上位机进行相应的处理,将边缘检测出来,根据一定的条件判断是否为裂纹。

3.3 检测系统设计

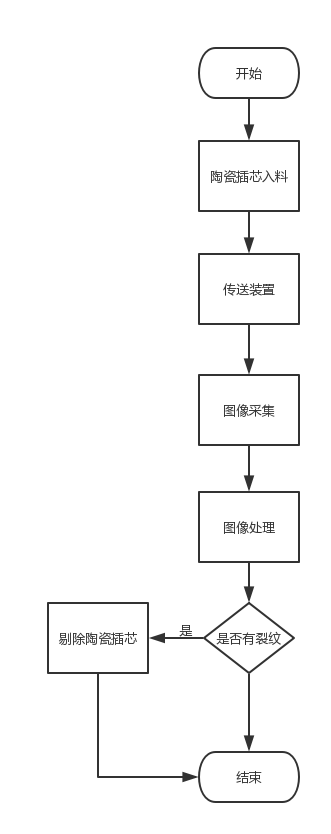

陶瓷插芯的机器视觉无损检测系统应由五部分组成,包括送料、传输、光源、图像采集与处理、分选。不同的部分实现了不同的功能,送料、传输、光源、分选都是硬件部分的功能,图像的采集与处理是属于软件部分的功能。硬件部分的功能主要实现的是对陶瓷插芯的流水线,自动化检测。图像处理是实现陶瓷插芯的裂纹识别,这是最重要的、最中心的环节。由于篇幅与时间精力的限制,本次课题只涉及物料的传输以及图像的采集与处理。

图3-3 图像检测系统流程图

第4章 陶瓷插芯的数字图像处理实现

4.1 图像处理简介

图像处理的实现方法是建立在光学或者电子学的基础上。光学的方法处理图像有着相当长时间的历史。光学的方法处理图像的好处是:处理的方式是平行同步的,处理的信息的含量很大,处理的速度相对与其他的方式更加得快等。其处理方法的缺点有:处理的精度不够高,处理的稳定性相对较差,处理的操作相对较不方便等。自从60年代开始,随着计算机技术的发展,光学技术与电子学技术的高度融合,数字图像处理技术得到了飞速的发展。

数字图像处理是通过使用数字计算机或其他数字硬件对图像信息转换的信号进行数字操作或处理的过程,经过这一系列的处理从而提高图像质量[5]。图像处理通常分为三个步骤,图像预处理,图像分割等。图像预处理是图像分割的前提,图像预处理主要采用滤波、颜色校正、几何变换等方法来实现对图像信噪比提高[2]。图像分割是图像处理的难点,也是图像检测质量的决定性因素。

4.2 陶瓷插芯的数字图像处理步骤分析

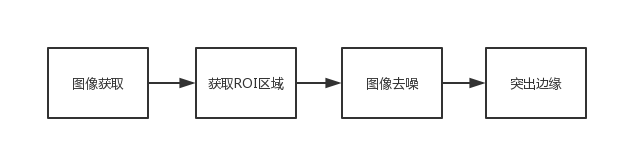

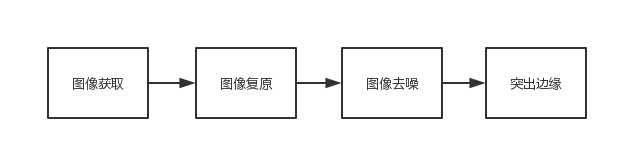

通常情况下,图像在转换和传送的过程中总会造成图像的质量降低以及噪声的加入。这对于图像的检测是必须要越过的障碍。为了抑制图像噪声以及优化图像的检测质量,必须对图像进行处理。通常改进方法有两种:第一种方法不考虑图像的质量降低的原因,只对感兴趣的图像特征的选择性地突出对噪音进行适当衰减,这种方法通常被称为图像的加强技术;第二种方法是考虑图像质量下降的原因,试图弥补质量下降的原因,图像处理尽可能改善原始图像。这种技术被称为图像恢复技术。两种图像处理方法的技术路线如下:

图4-1 图像增强技术路线

图4-2 图像复原技术路线

考虑到实际的方案的可行度、资源的利用率以及图像处理的效果,本次课题采用第一种图像增强的技术路线处理采集到的图像。常见的图像增强技术有:灰度图均匀化、滤波、锐化等。这些技术的应用都有利于提高图像的质量,改善检测的效果。

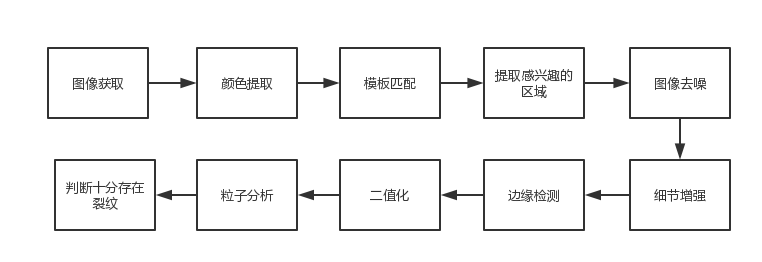

根据实际陶瓷插芯的裂纹图像以及噪声的情况可以采用以下的技术路线对陶瓷插芯的裂纹进行检测。

图4-3 陶瓷插芯裂纹检测技术路线

此技术路线中,图像获取是采用工业相机配合labview软件实现的。颜色提取、模板匹配以及提取感兴趣的区域是图像的预处理操作,为后续裂纹的提取提供必要条件。常见的彩色图像的颜色空间一共有四种:RGB、HSL、HSV、HSI。颜色提取就是在这四种颜色空间的基础上进行特定的变换,把特定图像变成灰度图像。陶瓷插芯是一个形状规则的的圆柱体,可以采用模板匹配的方式匹配到陶瓷插芯然后截取特定的区域,再将特定的区域放大,这样就可以将背景的影响最大限度地去除。再对感兴趣的区域选择性得突出后,就可以对陶瓷插芯零件图像进行分析了。

由于在采集图像的过程中必然伴随着噪声信号的加入,所以对图像进行分析的第一步就是去噪或者说是降噪。具体的细节将在后面章节分析。在完成了图像的去噪之后,对图像的细节进行增强。突出图像中的灰度值变化的边界,为后续的检测提供便利。接下来就是将裂纹检测出来,并进行分析。边缘检测和二值化会将裂纹检测并显示出来,再通过粒子分析则可以判断是否为裂纹。

4.3 图像采集

4.3.1 图像采集设备

目前,世界上世界上使用最普遍的两种图像传感器分别是CCD和CMOS[18]。相同的像素下CCD的色彩还原度、曝光度较CMOS更为准确。基于以上优缺点,如今大多数的工厂在使用机器视觉做无损检测时使用的摄像头都使用CCD图像传感器。CCD相机的主要技术参数有:

- 分辨率。即CCD图像传感器上光敏单元的数量。这是传感器的重要参数之一。

(2)像素深度。指每像素数据的位数。像素深度反映每个像素所能表达的色彩深度信息。

(3)总线接口。总线接口是相机与上位机传输数据的通道。常用的工业相机接口有USB、GIGE、1394等。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: