煤矿井下带式输送机控制系统设计毕业论文

2020-04-05 10:53:08

摘 要

带式输送机是我国国民生产领域中的重要物料传送设备,它具有如下几个优点:结构简单,输送量大,运输距离很长,可靠性较高等。港口、井下煤矿、电厂等地方的最重要的物料传输设备便是带式输送机。随着科技的快速发展,我国不断投产建设大型、超大型煤矿,煤矿井下带式输送机的控制性能要求越来越高。因为带式输送机始终工作在煤矿井下,复杂多变工作环境,较为恶劣的工作条件,导致设备损坏程度越来越高。因此,为了安全进行运输过程,以及能对煤矿井下工作人员的人身安全进行最大程度的保障,要求我们必须优化煤矿井下带式输送机的控制系统。

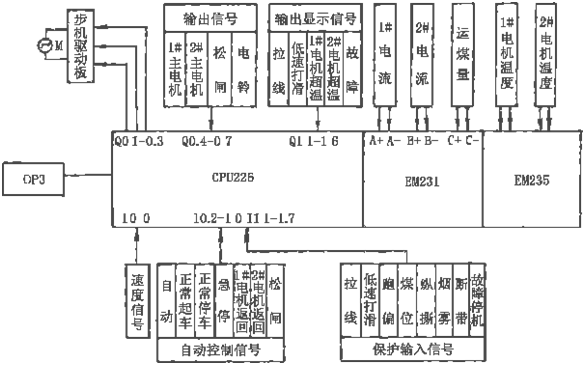

本文的煤矿井下带式输送机控制系统设计,是基于可编程控制器进行设计的,本系统的控制核心单元是西门子S7-200系列的CPU226,扩展模块选用EM231模拟量输入模块。这个系列的PLC具有极高的可靠性,可根据具体需求灵活配置。 此外,这个系列的PLC还有能很好地适应各种生产环境并且有着不俗的抗干扰能力。本煤矿井下带式输送机控制系统设计的功能主要包括带式输送机跑偏控制,驱动滚筒打滑检测控制,输送带纵向撕裂保护等。

关键词:带式输送机;PLC;S7-200;控制系统

Abstract

Belt conveyor is an important material conveying equipment in the national production field in China. It has the following advantages: simple structure, large transport volume, long transport distance, and high reliability. The most important material transfer equipment in ports, underground coal mines, power plants and other places is belt conveyors. With the rapid development of science and technology, China has continuously put into production of large-scale, super-large coal mines, coal mine underground belt conveyor control performance requirements higher and higher. Because the belt conveyor always works in the coal mine, the complicated and changeable working environment and relatively harsh working conditions lead to higher and higher equipment damage. Therefore, in order to carry out the transportation process safely and to provide maximum protection for the personal safety of underground coal mine workers, we must optimize the control system of the underground coal belt conveyor.

The design of coal mine underground belt conveyor control system in this paper is based on the programmable controller. The control core unit of this system is the Siemens S7-200 series CPU226. The expansion module uses EM231 analog input module. This series of PLCs has extremely high reliability and can be flexibly configured according to specific needs. In addition, this series of PLC can also be well adapted to various production environments and has good anti-interference ability. The design functions of the underground coal belt conveyor control system mainly include belt conveyor deviation control, drive roller slip detection control, and conveyor belt longitudinal tear protection.

Keywords: belt conveyor; PLC; S7-200; control system

目录

摘要..............................................................................................................................Ⅰ

Abstract........................................................................................................................Ⅱ

第一章 绪论 1

1.1 课题研究意义 1

1.2 带式输送机国内外研究现状 1

1.3 论文主要内容 2

1.4 本章小结 2

第二章 带式输送机控制系统总体方案 3

2.1 带式输送机结构及原理、特性 3

2.1.1带式输送机工作原理 3

2.1.2 带式输送机传动原理 3

2.1.3 带式输送机的基本组成 4

2.1.4 带式输送机的特性 4

2.2 带式输送机的启动以及制动 5

2.2.1相关软启动原理 5

2.2.2软启动方式 5

2.3 PLC编程逻辑控制器 6

2.4 操作方式 7

2.5 本章小结 7

第三章 带式输送机控制系统硬件电路设计 8

3.1 硬件选择 8

3.1.1 PLC选择 8

3.1.2 变频器选择 8

3.1.3 电机选型 10

3.2 系统硬件电路设计 11

3.2.1 硬件系统主电路设计 11

3.2.2 变频器的电路设计 11

3.2.3 PLC硬件电路设计 12

3.3 本章小结 13

第四章 带式输送机软件系统设计 14

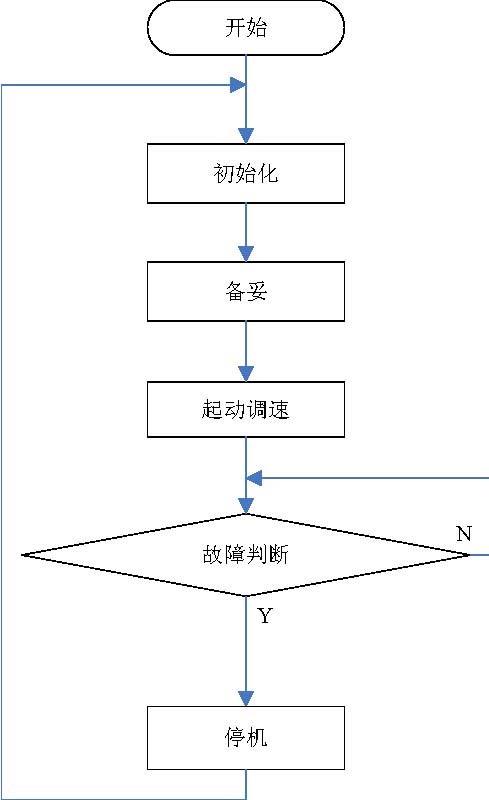

4.1 PLC流程图 14

4.1.1 系统主程序流程图 14

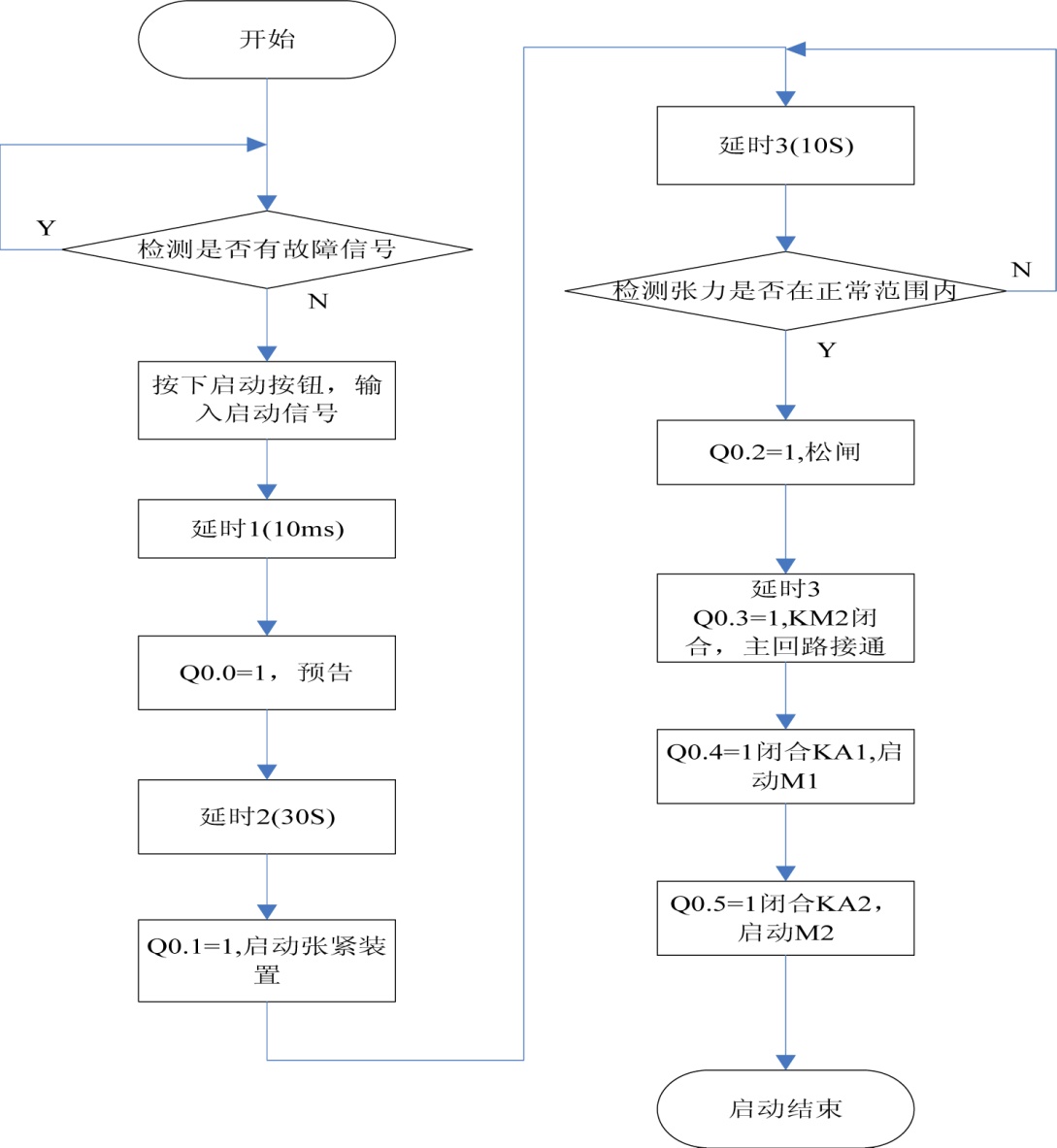

4.1.2 初始化 15

4.1.3 备妥子程序 15

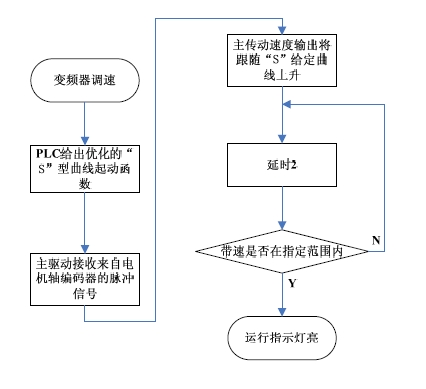

4.1.4 起动调速子程序 16

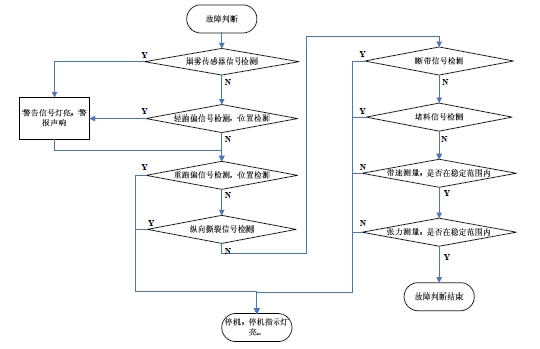

4.1.5故障判断子程序 17

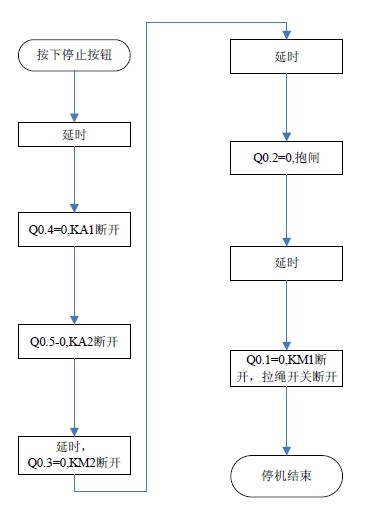

4.1.6 停机子程序 18

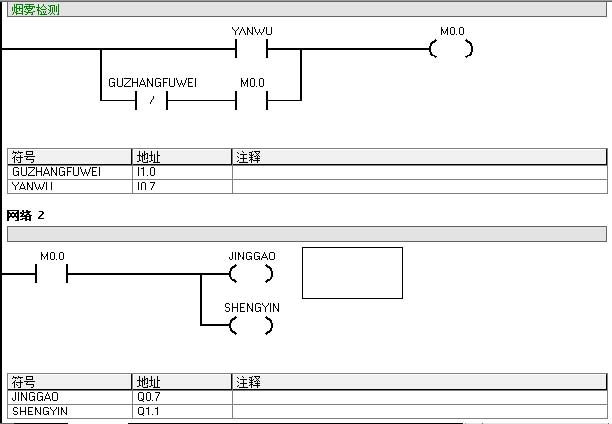

4.2 PLC梯形图 19

总结 22

参考文献 23

致谢 25

第一章 绪论

1.2 课题研究意义

带式输送机有许多优点,例如结构紧凑、高传动效率、低噪声、长使用寿命、稳定运转、强可靠性、高密封性、占用空间小等。另外,带式输送机适用范围相当广泛,适应性极强,能够在潮湿、泥泞、粉尘多等各种恶劣工作环境下工作。本课题研究的是带式输送机在煤矿井下的稳定运行。运输是煤炭生产过程的重要组成部分,输送煤炭的距离通常较长且体积较大,输送过程要求连续运行且可靠,便于实现自动化集中控制,因此带式输送机成为煤矿井下运输的关键设备。如果以为制动装置设计的不合理,很容易发生飞车事故,从而造成断带、撕带等事故,在造成巨大经济损失的同事还会给生产带来极大危害。由此本设计中带式输送机具有跑偏控制,驱动滚筒打滑检测控制,输送带纵向撕裂保护的措施:

(1)带式输送机跑偏控制。如果检测到轻微的跑偏,触动跑偏限位开关,则进行报警;如果跑偏程度超过带宽的7%,则认为是重跑偏,马上触动二次限位开关,立即停机。

(2)驱动滚筒打滑检测控制。给滚筒上安装打滑检测装置,通过此装置来检测皮带是否打滑。当检测到皮带打滑时,立即停机;

(3)速度检测装置控制。对带速进行实时监测,当检测到带速不在指定范围时,停机检查;

(4)输送带纵向撕裂保护装置。当输送带被刺穿时,能通过压力开关输出信号,接通开关,使输送机停机。

1.2 带式输送机国内外研究现状

带式输送机技术在国外的发展较比国内,要迅速得多,主要体现在一下两个方面:第一,带式输送机功能众多、应用场所广泛,如高倾角带式输送机、管状带式输送机、空间转弯带式输送机等;第二,带式输送机着重发展了本身的技术与装备,大型带式输送机发展的结果是运距变长、运量增大、运输带速变高等。利用动态分析与监控技术研究、设计带式输送机,使得带式输送机的性能更加优良和可靠性获得极大提高。

上个世纪末以来,我国井下带式输送机的发展方向是带速增高、运量加大、功率增大。经过我国科研人员攻坚和引进外国先进技术并且加以消化吸收,我国的带式输送机基本满足了发展需求。即使这样,我国带式输送机技术与国外相比,仍然需要继续努力研究、改进、优化。

1.3 论文主要内容

在本设计中,输送机控制系统的设计采用可编程控制器进行,控制系统的核心是西门子S7-200可编程控制器,配合相关监测传感器的使用,最终完成带式输送机控制系统的设计。本控制系统功能包括带式输送机跑偏控制,驱动滚筒打滑检测控制,输送带纵向撕裂保护等,以及随时监控电机、抱闸是否停止等,最终实现自动控制运行方式。

1.4 本章小结

本章里主要总结了煤矿井下带式输送机的一些优点,给出了本次系统设计基本保护装置的设计,分析了煤矿井下带式输送机国内外的研究现状以及国内外技术上的差距,对本次系统设计有了一个较为清晰的认识。

第二章 带式输送机控制系统总体方案

2.1 带式输送机结构及原理、特性

2.1.1带式输送机工作原理

带式输送机的基本组成为两个端点滚筒及套在滚筒上的闭合输送带。带动输送带转动的滚筒称为驱动滚筒,也称为传动滚筒;另一个滚筒称为改向滚筒,只是用于逆转输送带的转动方向。电动机通过减速器使驱动滚筒运行,而驱动滚筒又通过滚动与输送带之间产生摩擦力从而使得输送带正常运行。为了使带式输送机拖动物料,一般来说,驱动滚筒都装在卸料端。物料从喂料端进入到转动的输送带上,依靠输送带与物料之间的摩擦力带动运送到卸料端卸出。

2.1.2 带式输送机传动原理

(1)皮带输送机的牵引力是通过传动滚筒与皮带之间的摩擦力来传递的,因此必须将皮带用拉紧装置拉紧,使皮带在传筒滚筒分离处具有一定的初张力。

(2)皮带与物料一起在托辊上运行。皮带既是牵引机构,又是承载机构,运行中皮带与物料之间这虽然存在摩擦阻力,但物料与皮带之间相对静止。由于托辊于滚动轴承相连,皮带与托辊之间是滚动摩擦,因相比较于滑动摩擦,滚动摩擦运行阻力减小,降低了消耗功率,增大了运输距离。对于一台带式输送机,其运输能力的大小,取决于皮带的张力、皮带在传动滚筒上的围包角和皮带与传动滚筒之间的摩擦系数。为了避免带式输送机的皮带在传动滚筒上打滑,在实际生产中要依据情况的差异提出相对合理的的措施方案。提高带式输送机的输送能力可以从一下三点着手:

1)增大拉紧力(初张力)。带式输送机在长时间的运行中,皮带会拉长,使得皮带与托辊之间不能紧密贴合。所以要根据实际情况,利用拉紧装置适当地将皮带拉紧,使皮带和托辊紧密贴合。

2)增大皮带和托辊的摩擦系数。可用的方案有:在传动滚筒上铺一层粗糙的材料,以增大皮带和托辊的摩擦系数。此外,要做好防潮措施,避免皮带和托辊过于潮湿而导致摩擦系数减少。

3)增加围包角。煤矿井下带式输送机常年工作在上升的环境中,所需牵引力比水平方向的带式输送机更大,所以一般使用两个滚筒进行传动,以增大围包角。

2.1.3 带式输送机的基本组成

带式输送机的整机应包括以下零部件(但不限于):

(1)胶带;

(2)托辊组;

(3)滚筒组;

(4)驱动装置(包含电动机、减速器、机械联轴节、驱动装置底座等);

(5)盘式制动器;

(6)逆止器;

(7)拉紧装置;

(8)导料槽;

(9)皮带清扫器;

(10)中间架、支腿、滚筒支架、接料板、安全防护罩、护栏等钢结构件;

(11)现场补漆用的涂料和溶剂,试运转用的油料、润滑剂;

2.1.4 带式输送机的特性

带式输送机有如下几个特性:

1.松弛特性: 运行输送后带,拉长量会保持在一个相对稳定数值,但是需要经过一个时间差,所受载荷才会趋于稳定。

2.滞后特性:物料卸下之后,应变不会立即回到初始位置,而是在经过一段时间之后才能回复完成。

3.蠕变特性:保持载荷不变,对输送带进行加载,经过足够长的一段时间之后传送带才会拉长才会趋于稳定。

4.应力和应变关系:在受到力的作用时,输送带的拉力会表现出明了的非线性特性;

5.频率特性 :加载过程的频率大小影响到输送带的变形程度。

2.2 带式输送机的启动以及制动

2.2.1相关软启动原理

科技发展日新月异,我们对带式输送机的性能要求也逐步提高,采用软启动可以降低胶带的基本张力,使皮带能够比较平稳地起动和停止。对于大型带式输送机驱动装置软起动性能的要求有一下几个方面的:

1.为了使带式大中型带式输送机在不考虑工作环境的前提下都能满载起动,这要求驱动装置需要有相当大的力矩。

2.为了尽量减小输送机起动时的动载荷,相应减小起动输送机的加速度。

3.为了避免发生事故,威胁到操作人员的人身安全,过载保护功能必须加装在软启动上。

4..为了尽可能降低事故发生的几率,使用强可靠性、高自动化程度的驱动装置。

5.基于我国的基本国情,在保证不发生事故的前提下,应选用性价比最高的软起动方式。

2.2.2软启动方式

1.调速设备。绝缘栅极可控晶体管,功率器件GBT,控制器与电抗器等重要部件组成了变频调速装置。根据公式 ,我们可以直观地得出电动机的转速与交流电源频率之间呈现线性相关。交流电源频率发生变化时,电动机的转速也跟着正比例变化。因此,我们只要人为改变电源频率变化的时间以及范围,就完成了对带式输送机的控制,从而可以根据具体的需要设定速度弧线平稳起动电机,进而完成软起动的设计。其优点表现在:无论是起动还是运行过程中,速度都是可根据需要调整的,并且速度调整的可控范围足够大,低带速运行时,还具有验带功能。但是,变频调速装置也有其缺点,表现在:变频调速设备对工作环境的温度要求相对较高:需要用到防爆产品时,还要进口国外的产品,成本较高;在煤矿井下使用时,功率器件的发热问题难以解决。

,我们可以直观地得出电动机的转速与交流电源频率之间呈现线性相关。交流电源频率发生变化时,电动机的转速也跟着正比例变化。因此,我们只要人为改变电源频率变化的时间以及范围,就完成了对带式输送机的控制,从而可以根据具体的需要设定速度弧线平稳起动电机,进而完成软起动的设计。其优点表现在:无论是起动还是运行过程中,速度都是可根据需要调整的,并且速度调整的可控范围足够大,低带速运行时,还具有验带功能。但是,变频调速装置也有其缺点,表现在:变频调速设备对工作环境的温度要求相对较高:需要用到防爆产品时,还要进口国外的产品,成本较高;在煤矿井下使用时,功率器件的发热问题难以解决。

2.电软起动控制器。电软起动控制器体积很小,便于安装;适应性很强,能适应各种各样的工作环境;低压的电软起动控制器价格低廉,性价比极高,非常适合我国的基本国情。不足之处主要表现在:有一定的局限性,不能够独立使用,必须要限距型耦合器配合才能实现设计要求;控制器产生的谐波影响很大,不易消除;并非真正的软起动,这是因为起动方式为降压起动,在转速不高的时候,电动机的输出转矩过小,没办法实现满载起动。

3.调速型液力耦合器。这种耦合器的工作方式为:将能量经过机械能-液能-机械能的转化过程,将能量从原动机传送到工作机上。操作并不复杂,起动时间也相对较少,最重要的是实现了满载起动,同时还输送带的起动拉力还被控制在指定范围内。美中不足的是这种耦合器占地面积较大,存在一定的局限性。

4.液体粘性软起动。液体粘性软启动装置、粘滞离合器、油膜离合器,描述的都是同一种装置。它是通过改变传递力矩来实现功能设计的,原理是先改变离合片的间距,使得粘性液体间剪切片的位置发生变化,调节磨擦片之间的油膜间隙从而实现扭矩传递。这种装置起动时电动机为空载起动,电气和机械受到的冲击很小。但是,该装置的整机液压系统相当复杂,安装、调节、维护过程都需要专业的技术人员来完成,难度较大。此外,该装置对液压油的要求也比一般装置的高。

5.澳大利亚BOSS系统。这种系统的设计对象具有针对性,控制对象限定为重型的带式输送机。这种系统便于控制的同时还具有高度的可靠性,可以很好地进行匀加速起动。但是,该系统由于是外国进口的,发生故障后难以修理。并且。它的传动效率实在是差强人意,不能空载起动。

6.美国CST系统。这个系统起动过程极为平滑,传动效率极高,可调验带速度范围相当广,保护功能齐全,功率平衡等特点体现了它是真正的机电一体化的产品。功能繁多的优点也决定了该控制系统的操作难度异于常规。同样,由于是国外先进技术的结晶,该系统的价格并不便宜,使用成本较高。

2.3 PLC编程逻辑控制器

PLC技术的发展日新月异,体现在PLC产品的更新换代让人眼花缭乱,使得工业自动化发展势头迅猛。PLC的功能越来越多也越来越完善,PLC已经基本可以取代继电器的应用。PLC的实用功能之一可以同时进行多个任务,同时完成多个控制和操作。PLC的本质是数字运算在操作电子设备进行生产过程的体现,它的程序可以自由编写、实时存储、执行操,可以进行大多数的逻辑运算、顺序运算。输入和输出的过程以及结果可以在显示界面上表现出来。PLC的主要元件包括CPU,I/O模块。PLC的特点主要有:

(1)抗干扰能力强:抵抗外界干扰的能力比较突出,优秀的PLC产品基本不会受到外界因素的干扰,使用寿命时间内能稳定正常运行,基本不需要浪费时间在停机检验上;

(2)适用性极强:自动化工业生产过程的水平越来越高,PLC的功能不再单一,越来越能满足在各种场景下工作的需要。与工业控制设备匹配程度很高,使得设备本身的适用性逐步增强;

(3)操作简单方便:PLC使用和继电器电路图一样简单直观的梯形图语言结构,熟练掌握继电器的技术人员可以很快上手这种编程语言。

2.4 操作方式

(1)自动操作方式

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: