海藻酸钠凝胶体系的原位凝固研究毕业论文

2020-04-05 10:58:23

摘 要

多孔过滤陶瓷材料是一种新型功能型结构陶瓷,具有吸附性、透气性、耐腐蚀性、环境相容性、生物相容性优良等特点,目前已在石油、化工、制药、食品、环保和水处理等领域得到了广泛应用。为制备满足不同过滤要求的多孔陶瓷,目前已发展出了许多成熟和新型的多孔陶瓷制备工艺。其中,凝胶注模是一种将传统的陶瓷粉体成型与有机物原位聚合相结合的新型成型工艺,为制备高性能、复杂结构的多孔陶瓷提供了一条新途径。

本文讨论了一种新型的凝胶注模成型工艺—海藻酸钠凝胶体系,重点探究几种不同固化条件对传统AM体系固化效果的影响,确定了最佳配方和成型工艺,最终成功制备出了满足一定工业要求的多孔陶瓷过滤板,并展望了未来凝胶注模法制备多孔陶瓷的发展趋势。

关键词:多孔陶瓷;过滤板;凝胶注模;原位固化;海藻酸钠

Abstract

Porous filter ceramic material is a new type of functional structure ceramics, which has the characteristics of adsorption, permeability, corrosion resistance, environmental compatibility, biocompatibility and so on,now has been widely applied in petroleum, chemical, pharmaceutical, food, environmental protection and water treatment fields. In order to prepare porous ceramics satisfying different filtration requirements, many mature and new porous ceramic preparation processes have been developed.The gel casting is a new forming process which combines the traditional ceramic powder molding with the organic matter in situ polymerization. It provides a new way for the preparation of porous ceramics with high performance and complex structure.

In this paper,we will discuss a new gel injection molding process, sodium alginate gel system. We focused on the effect of several different curing conditions on the curing effect of the traditional AM system, determined the best formula and molding process, prepared a kind of porous ceramic filter plate suitable for certain industrial requirements, and looked forward to the development trend of the porous ceramics prepared by the gel casting molding.

Key Words:Porous ceramics; Filter plate; Gel casting; In-situ curing; Sodium alginate

目录

摘 要 I

Abstract II

第1章 绪论 1

1.1 多孔陶瓷材料 1

1.2 陶瓷过滤板及其应用现状 4

1.3 海藻酸钠凝胶体系 5

1.4 本论文工作 5

第2章 实验方案及原料/仪器 6

2.1 实验药品及主要仪器设备 6

2.1.1 实验药品 6

2.1.2 实验主要仪器设备 6

2.2 实验方案 6

2.2.1 多孔陶瓷过滤板的制备 7

2.2.2材料测试 7

2.3 固化机理 8

第3章 结果与讨论 10

3.1 海藻酸钠体系 10

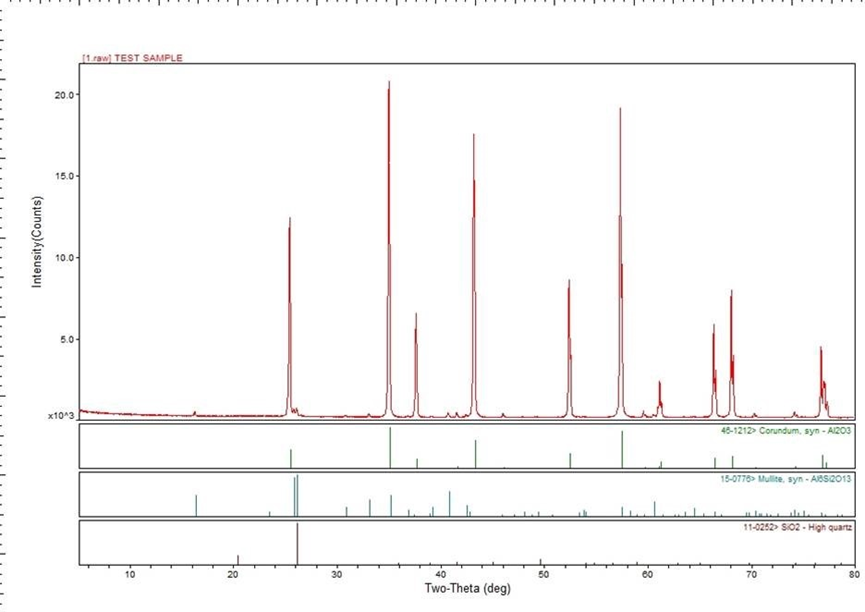

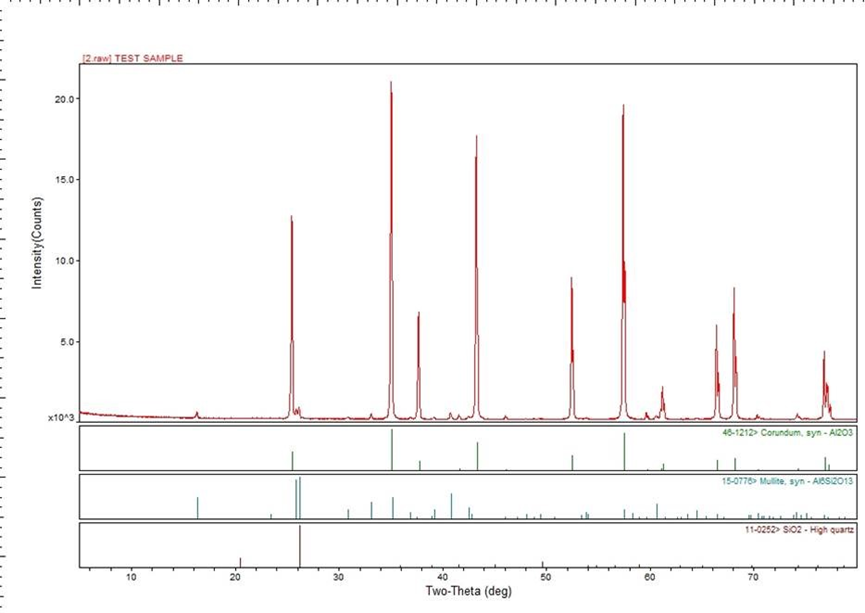

3.2 物相分析 10

3.3 过硫酸铵对AM固化体系的影响 12

3.4 消泡剂对AM固化体系的作用 13

3.5 氧隔绝处理 14

3.6 孔径分布 15

3.7 样品形貌 16

3.8 热分析 19

3.9 本章小结 21

第4章 结论与展望 22

4.1 结论 22

4.2 展望 22

参考文献 23

致 谢 25

第1章 绪论

1.1 多孔陶瓷材料

多孔陶瓷是一种新型的陶瓷材料,具有三维立体骨骼结构,通过是把骨料与增孔剂、粘结剂相融合,经过高温煅烧炼制而成。其具有耐高温,高比表面积,低密度,低热导率,热稳定性好和耐腐蚀等优异的物理化学性能,因而被广泛用作高温过滤材料、分离膜、催化剂载体、燃料电池中的多孔电极、保温材料、敏感元件及部分生物功能陶瓷等【1】。

根据国际纯粹与应用化学联合会(IUPAC)命名法,一般按孔径大小将多孔陶瓷分为:微孔陶瓷(孔径<2nm)、介孔陶瓷(孔径为2~50nm)及宏孔陶瓷( 孔径>50nm)三类【2】。目前,多孔陶瓷的主要制备方法有颗粒堆积法、添加造孔剂法、发泡法、冷冻干燥法、有机泡沫浸渍法以及溶胶-凝胶工艺等。

1.1.1 多孔陶瓷的分类

多孔陶瓷材料由于其具备独特的结构特点而具有如下优异的性能:(1)高强度(作为陶瓷材料相对金属和有机高分子材料强度较高);(2)低密度,高气孔率,气孔间隙大使得材料密度低;(3)比表面积大;(4)低导热率。

此外,多孔陶瓷还具备一些共同的特性:(1)化学稳定性好;(2)良好的机械强度和刚度;(3)耐热性好;(4)孔道分布均匀。因此多孔陶瓷可以从维度、相组成和孔结构(孔径、孔的形貌和孔的连通状态)等角度进行分类。

多孔陶瓷材料按维度可分为:①零维多孔陶瓷材料,即陶瓷空心球(如氧化铝空心球);②一维多孔陶瓷材料,即陶瓷管(如碳化硅纳米管);③二维多孔陶瓷材料,即多孔陶瓷膜;④三维多孔陶瓷,即多孔陶瓷块体(如氧化铝多孔陶瓷)【3】。

从相组成可分为:氧化铝多孔陶瓷、碳化硅多孔陶瓷、莫来石多孔陶瓷、氧化锆多孔陶瓷、羟基磷灰石多孔陶瓷等,还包括复相多孔陶瓷(如Al2O3-ZrO2多孔陶瓷)。按孔的形貌可分为:闭孔多孔陶瓷和开气孔多孔陶瓷。

按孔的接触和连通结构可分为:泡沫陶瓷、蜂窝陶瓷、交联棒状多孔陶瓷、生物结构多孔陶瓷和球状空洞型多孔陶瓷等。

按材质可分为:①高硅质硅酸盐材料;②刚玉和金刚砂材料;③精陶质材料;④堇青石、钛酸铝材料;⑥纯炭质材料;⑥铝硅酸盐材料;⑦硅藻土质材料等。如采用工业废料、尾矿和石英玻璃或普通玻璃为原料制成的材料,则取决于原料组成而用于不同的场合。

1.1.2 多孔陶瓷的制备

(1)颗粒堆积成型法:颗粒堆积成型法,是指向骨料中加入组成成分相同的微细颗粒,在高温的条件下微细颗粒产生液相,易于烧结,从而形成骨料相互连接形成多孔结构。颗粒堆积成型法是一种典型的传统多孔陶瓷制备方法,利用此方法制备出的多孔陶瓷,孔径大小与骨料颗粒直径大小成正比,通过控制骨料颗粒大小,达到控制形成的多孔陶瓷的平均孔径大小。同时,改进及添加剂的种类含量及烧结的温度可优化小尺寸分布和孔径大小,以在ZrO2粉体中添加少量钇为例,其可塑性大幅提高,压制成坯体后在用1250℃下烧结可获得ZrO2多孔陶瓷【4】。

(2)添加造孔剂法:添加造孔剂工艺是向陶瓷组分中加入一定量可在高温下分解的造孔剂,利用造孔剂在坯体中占有一定的空间,提高造孔剂在高温下燃尽或挥发后在陶瓷材料中留下孔隙,使得成品具有一定的孔隙率来制备多孔陶瓷。该工艺的关键在于造孔剂的种类和用量,通常通过造孔剂的加入量来控制陶瓷显气孔率的大小。选择的造孔剂一般为易挥发的物质,如炭粉、萘、聚乙烯醇和淀粉等,或者是熔点较高,且可以溶于水,酸或碱性溶液的化合物,如 Na2SO4、NaCl、CaSO4等,都可作为造孔剂【5】。

(3)发泡工艺法:发泡工艺法是使用易产生气泡的物质在浆料中形成气孔,控制气孔的孔径相对均匀,干燥后制成坯体,烧结后获得多孔陶瓷。早在1973年,Sunderman等人在陶瓷组分中加入了硫酸铝、碳化钙、氢氧化钠和双氧水发明了发泡工艺法【6】。此工艺与传统工艺相比较多了一个通过干燥使发泡剂产生气体的过程,所以理论上只要在干燥温度内能产生气体的物质均有可能用作发泡剂。泡沫的产生及固定是发泡工艺中最为关键的一步,所以对原料的选取要求较高,理论上调控好工艺条件即可能实现能制得小孔径的气孔。

(4)冷冻干燥法:冷冻干燥法全名为真空冷冻干燥法,该技术是由英国的Wollaston于1813年发明的【7】。其冷冻干燥的机理就是将需要干燥的物料在低温下先行冻结至其共晶点以下,低温状态下物料中的水分变成固态的冰,然后在适当的真空环境下,通过加热使冰直接升华为水蒸气而除去,从而获得干燥的制品。该工艺利用水在由4℃降到0℃以下时,体积会膨胀成冰的特性,制备成的多孔陶瓷具有收缩率小、烧结过程容易控制、孔密度范围大、良好的力学性能和环境适应性等特点。

(5)有机泡沫浸渍法:有机泡沫(聚合物)浸渍工艺是Schwartzwalder于1963年发明的【8】。它是以有机泡沫作为模板,将调制好的陶瓷浆料均匀涂覆在模板上或将模板浸入浆料中,排除空气,让浆料充分浸润模板,使浆料均匀附着在有机泡沫模板上,然后经过干燥处理后煅烧(可消除有机泡沫模板),从而得到多孔陶瓷。这种多孔陶瓷有压力损失小,表面积大,质量轻,流体接触效率高等优点,可作为固体热双向交换器,电极替换材料等,缺点是成品的形状及内部密度不易控制。

(6)溶胶-凝胶工艺:溶胶-凝胶工艺是利用溶胶在凝胶化过程中,离子胶体堆积,彼此连接形成网状结构,其中液体部分将在热处理过程中蒸发,留下许多孔隙(多可达纳米级),制成微孔陶瓷。溶胶-凝胶工艺制备的多孔陶瓷材料具有均匀孔径和纳米级孔径分布的特点,其最大的优点在于可以得到组成多样的薄膜,因此它是目前无机膜分离制备中最活跃的研究领域之一,已引起国内外众多研究者的关注,但该工艺需要严格的条件,还有很多问题需要改进和处理。该工艺也是本文将重点讨论的一种新型多孔陶瓷制备工艺。

除以上所述的几种主要工艺外,多孔陶瓷还有许多新型的制备工艺如:(1)梯度构造工艺;(2)放电等离子烧结工艺;(3)挤压成形工艺;(4)多孔陶瓷水热-热静压工艺;(5)快速自动成形(PR)工艺;(6)自蔓延高温合成法;(7)组织遗传制备工艺;(8)离子交换工艺;(9)3D打印技术法等【9】,在此不一一赘述。

1.1.3 多孔陶瓷的应用

多孔陶瓷材料因其独特的多孔结构而具有体积密度小、热导率低、比表面积高,及具有独特物理和化学性能的表面结构等优点,加之陶瓷材料本身特有的耐高温、化学稳定性好、强度高等特点,目前已广泛应用于食品、制药、化工、石油、冶炼、环保、节能、生物医学等多个科学领域,成为了全球材料学科的研究热点。

(1)过滤材料和催化剂载体:由多孔陶瓷制品组成的过滤装置具有过滤面积大,过滤效率高的特点。由于多孔陶瓷具有耐高温、耐磨损、耐化学腐蚀、机械强度高以及易于再生等优点,它们在腐蚀性流体、高温流体、熔融金属以及过滤流体中的放射性物质等应用领域,正日益显示出其独特的优势。可以根据多孔陶瓷的开气孔率,抗热震能力与化学稳定性来判断其是否能适合作为过滤材料,一般来说,多孔陶瓷过滤器需满足孔隙率在40%-80%之间,孔隙大小为10-5000μm【10】。

多孔陶瓷具有良好的吸附能力和活性,被覆催化剂后,反应流体通过多孔陶瓷孔道将大大提高转换效率和反应速率。此外,多孔陶瓷有优良的抗热震性和耐化学腐蚀性,可在极其苛刻的条件下使用,因此被大量用于汽车尾气处理和化学工程的反应器中。目前,世界上约90%的汽车尾气催化净化处理器的载体是多孔陶瓷,其中蜂窝状堇青石陶瓷为应用最广泛的陶瓷载体;在包覆催化剂后,它可将尾气中的有毒气体, 如CO,NO2和烃类等,转化成无毒的CO2,N2和H2O【11】,这样可以有效地缓解了汽车尾气带来的环境污染。

(2)吸音材料:作为吸音材料,多孔陶瓷主要是利用其扩散功能,即通过多孔结构对声波引起的空气压力进行分散,由此达到吸音的目的。多孔陶瓷作为吸音材料要求小的孔径(约20~150μm)【12】,高的气孔率及较高的机械强度。但由于其强度韧度较低,目前应用范围受到限制,因此多孔陶瓷的增强增韧将成为未来继续研究的方向。

(3)保温隔热材料:多孔陶瓷气孔率高、密度小、热传导系数低,具有巨大的热阻及较小的体积热容,是传统的保温隔热材料。多孔陶瓷的导热率与其孔隙率呈负相关,孔隙率越高,导热率越低,但其强度也会随之降低,因此多孔陶瓷的增强增韧可为其应用带来更广泛的范围。

(4)生物材料:由于多孔陶瓷具有耐高温、耐腐蚀和良好的生物、化学相容性,故可用于医药工业中的疫苗、酶、病毒、 核酸、蛋白质等具有生理活性物质的浓缩、分离、精制等。此外,多孔羟基磷灰石陶瓷有着很好的生物相容性 且无毒无副作用,这种材料还有较高的强度,这是目前一种较为理想的骨骼材料,多孔材料的开发在医学领域具有着重要的意义。

除以上几种应用领域,多孔陶瓷在节能环保型材料、敏感元件、布气材料、隔膜材料等研究方向上也受到众多学者的青睐。近年来发展起来的各种陶瓷材料制备方法为制备结构可控、物理和化学性能优良的多孔陶瓷材料提供了基础,拓宽了其应用领域。

1.2 陶瓷过滤板及其应用现状

以微孔陶瓷材料做过滤介质的陶瓷微过滤技术及陶瓷过滤装置在解决了高温、高压、强酸碱和化学溶剂介质等的难过滤问题的同时,还因其本身具有过滤精度高、洁净状态好以及容易清洗、使用寿命长等特点,目前在石油、化工、制药、食品、环保和水处理等领域已得到广泛应用。

国际上,多孔陶瓷材料研究开发和应用已有80余年历史,而陶瓷膜产品的研制开发和应用也有近30年,其产品的技术和产业化、商业化程度已达到较高的水平。从 20 世纪 80 年代开始,国外在陶瓷膜的研究及高温陶瓷热气体净化技术方面的研究取得了较大的突破。目前,国外已有专业的多孔陶瓷材料及陶瓷膜材料生产厂家 300 余家。相比之下, 国内在多孔陶瓷材料产业发展方面与国外先进国家相比存在明显不足。主要表现有两点,一是国内多孔陶瓷材料的发展技术不平衡,二是国内绝大多数人对多孔陶瓷材料缺乏必要的了解【13】。

微孔过滤陶瓷材料在环保领域主要用于(1)对废水处理中悬浮物的过滤;(2)对化学混凝后的污泥以及污泥干化脱水;(3)对含油废水的油水分离处理;(4)对离子交换法、电解法、活性炭吸附法废水的预处理;(5)对锅炉湿法除尘废水中悬浮物的过滤处理;(6)气浮法与蒸发浓缩的终端污泥过滤处理;(7)用于重金属无机物的过滤等【14】。

微孔过滤陶瓷材料在工业领域中可用于(1)四环素生产中的晶体过滤;(2)化工双氧水生产中的水质过滤;(3)各种结晶物的过滤;(4)汽油或柴油发动机燃料的过滤;(5)二氧化碳气体滤除粉尘;(6)压缩空气灰尘过滤等【15】。

在制药及食品行业常涉及到对活性炭进行脱色过滤及催化剂过滤问题。考虑到这些介质过滤通常要求过滤精度比较高,又常涉及到高温和腐蚀性溶液等,所以使用微孔陶瓷或陶瓷膜过滤器可很容易解决这个问题。它不但可以提高滤液质量,而且滤芯清洗再生效果好,可长时间连续使用。

随着科技和工业化生产的发展,尤其是生物化工、精细化工、能源材料等高技术领域的迅速发展,将对液固分离技术的研究和开发提出更高的要求,高分离精度、高运行效率的微孔过滤技术及微孔过滤材料愈来愈引起人们的重视。 微孔陶瓷过滤材料由于具有孔隙率高、透气阻力小、可控孔径、清洗再生方便以及耐高温、高压、耐化学介质腐蚀等特点,在许多领域得到了广泛的应用。

1.3 海藻酸钠凝胶体系

凝胶注模成型工艺利用有机单体发生聚合反应生成三维网状聚合物,将陶瓷粉料包裹其中,实现陶瓷浆料的原位固化。然而,目前最常使用的单体丙稀酰胺(AM)具有毒性且在固化过程中存在氧阻聚问题。研究表明,以天然无毒高分子凝胶反应实现陶瓷浆料的原位固化可代替AM体系对陶瓷粉体的固化,其中常见的一种单体为海藻酸钠,以海藻酸钠为单体,构建一种多糖类凝胶注模体系。

通过天然无毒高分子(海藻酸钠)和Ca2 发生交联反应,使交联区段分子形成三维网状结构,将陶瓷粉料及其他液体包裹其中,从而可使浆料发生原位固化。该工艺的基本过程是在海藻酸钠溶液中加入固化剂和鳌合剂,通过使两者反应生成稳定的鳌合物,以避免Ca2 和海藻酸钠反应影响浆料流动性。在注模前,将己二酸加入到鳌合物溶液中,释放出Ca2 和海藻酸根发生交联反应,使模具内浆料固化成型;从而可实现对凝胶反应的有效控制【16】。通过对氧化铝陶瓷的凝胶注模成型研究,确定固化剂和鳘合剂。进而在此体系的基础上,实现对氧化铝粉体的原位固化。

1.4 本论文工作

本文比较了凝胶注模体系中两种典型单体的固化效果,重点讨论AM-MBAM体系中诱导期和样品开裂等问题。主要通过对引发剂APS使用量的调控,消泡剂NXZ的使用比例及氧隔绝的处理方式等,实现AM体系的参数优化探究。在得到样品后,抽取部分样品做测试并根据结果讨论未来对溶胶-凝胶体系的调整思路。

本文的主要研究工作及其思路如下:

- 设计简化实验分析海藻酸钠的固化过程;

- 调节引发剂过硫酸铵的比例以调整诱导期和缓和样品开裂;

(3) 真空环境下调节消泡剂NXZ的用量,减少低粘度浆体中气泡量;

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: