聚4-甲基-1-戊烯(TPX)微发泡材料的制备及力学性能研究毕业论文

2020-04-05 10:58:43

摘 要

聚4-甲基-1-戊烯(TPX)微发泡材料是一种新型的发泡材料,具有优良的力学性能、光学性能、电学性能等。在汽车、航空、包装、医疗器械等行业有着良好的应用前景。本文以TPX颗粒材料为原料,通过熔融热压法与超临界流体发泡法制备了TPX微发泡材料,探究了其发泡工艺,研究了发泡温度、发泡压力对微观结构及力学性能的影响。

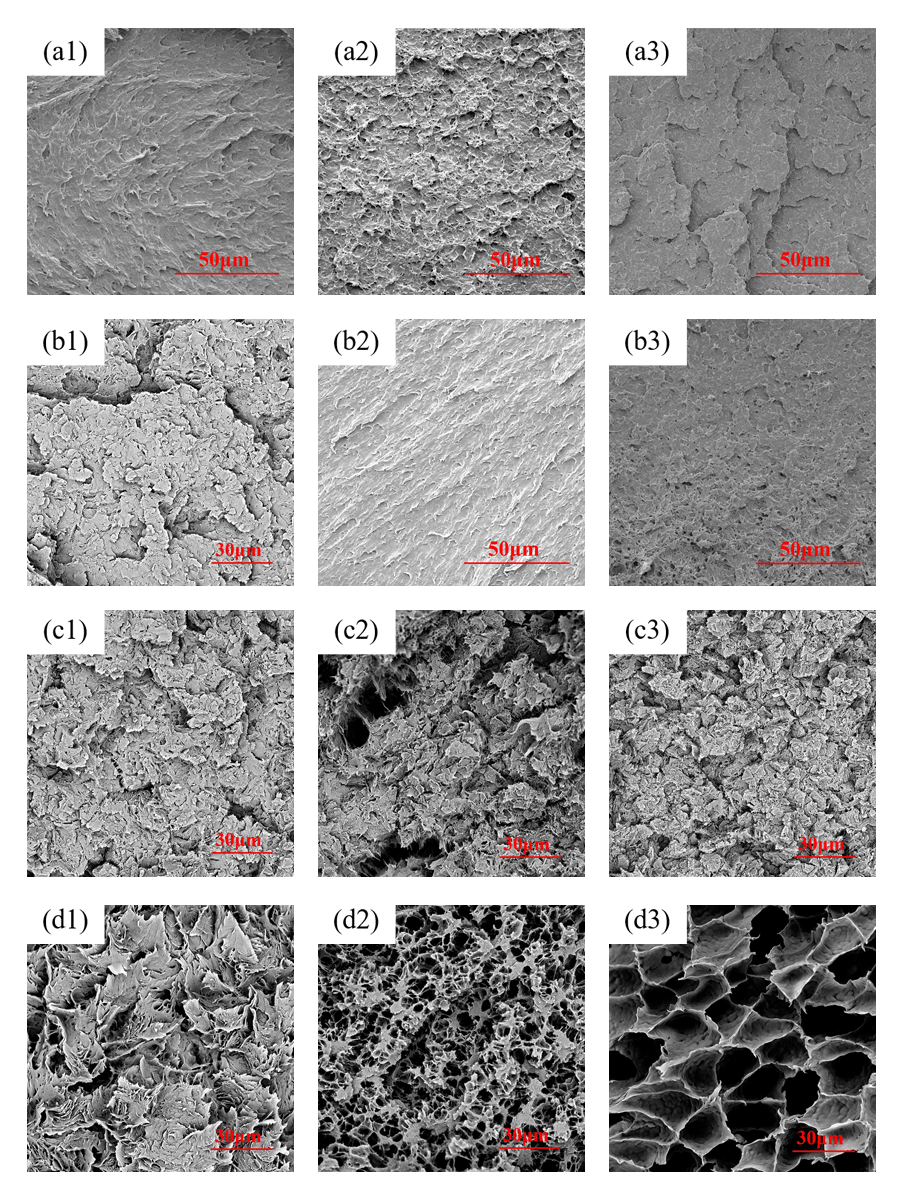

研究结果表明通过控制超临界流体发泡过程中的发泡温度、发泡压力,可实现对TPX微发泡材料泡孔结构的控制:(1)在50℃与100℃的发泡温度下,泡孔孔径在1μm以下,泡沫结构呈现纤维状;在150℃的发泡温度下,泡孔孔径为1.1μm;在200℃的发泡温度下,泡孔孔径在1.8μm至20.4μm之间;(1)在50℃至150℃的发泡温度下,发泡压力对泡孔孔径、泡孔密度及发泡材料体积密度的影响较小,增大发泡压力可使泡孔孔径少量减小,泡孔密度少量增大;在200℃的发泡温度下,增大发泡压力,泡孔孔径有明显的增大。

通过控制超临界流体发泡过程中的工艺参数,对TPX微发泡材料的泡孔结构进行控制,可改变其力学性能:(1)在20MPa与25MPa的发泡压力下,随发泡温度的升高,TPX微发泡材料的弹性模量及压缩强度先降低后增大,并在150℃时达到最低;在30MPa的发泡压力下,随发泡温度的上升,材料的弹性模量与压缩强度逐渐降低。(2)在50℃的发泡温度下,改变发泡压力对TPX微发泡材料力学性能的影响较小;在100℃与150℃的发泡温度下,增大发泡压力,材料的弹性模量与压缩强度呈先减小后增大的趋势;在200℃的发泡温度下,材料的弹性模量与压缩强度随发泡压力的增大而减小。

关键词:微发泡材料;泡孔结构;力学性能

Abstract

Poly(4-methyl-1-pentene) (TPX) microcellular foams is one type of the new foaming materials, which has superior mechanical property, optical property, electronic property, etc. Hence it has extraordinary perspective in such fields as automobile, aviation, packing, medical devices and so on. In this article, TPX microcellular foams is made by hot-pressing method and supercritical fluid foaming method with the raw material in shape of particle. Foaming technology is studied to find out the relationship between foaming temperature, foaming pressure and micro structure, as well as mechanical property.

The result shows that, by controlling the foaming temperature and foaming pressure during the supercritical foaming process, the micro structure of TPX microcellular foams can be controlled.: (1) When the foaming temperature is at 50℃ and 100℃, the cell sizes are smaller than 1μm, and the cells appear to be in shape of fibers. Increasing the foaming temperature to 150℃, the cell size reaches 1.1μm. And increasing the foaming temperatures to 200℃, the cell sizes range from 1.8 μm to 20.4μm. (2) Provided foaming temperature from 50℃ to 150℃, the foaming pressure casts slight influences on density, cell size and cell density of the foam. By increasing the foaming pressure, the cell size tends to decrease, while the cell density will increase. When the foaming temperature is at 200℃, increasing foaming pressure can lead to obvious increase of the cell size.

Mechanical property of TPX microcellular foams can be changed by controlling the cell structure of the foams, which is achieved by changing parameters of the foaming process. (1) When foaming pressure of 20MPa and 25MPa is provided, increasing the foaming temperature can cause the elastic modulus and the compressive strength of the foam to decrease first and consequently increase, reaching the minimum when the foaming temperature is 150℃. After changing the foaming pressure to 30MPa, the elastic modulus and the compressive strength of the foams decrease when the foaming temperature increases. (2) When the foaming temperature is at 50℃, changing foaming pressure affects the mechanical property slightly. When the foam is processed at 100℃ and 150℃, increasing the foaming pressure, the elastic modulus and the compressive strength of the foam tend to decrease first and increase consequently. When the foaming temperature is at 200℃, the elastic modulus and the compressive strength decrease with the increase of the foaming pressure.

Key Words: microcellular foam; cell structure; mechanical property

目 录

摘 要 I

Abstract II

第1章 绪 论 1

1.1 研究背景及意义 1

1.2 TPX材料 2

1.3 微发泡材料 2

1.3.1 微发泡材料的研究现状 2

1.3.2 微发泡材料的制备工艺 3

1.4 超临界流体发泡技术 5

1.5 本论文的主要研究内容 6

第2章 实验与测试 7

2.1 实验原料 7

2.2 实验设计与工艺流程 7

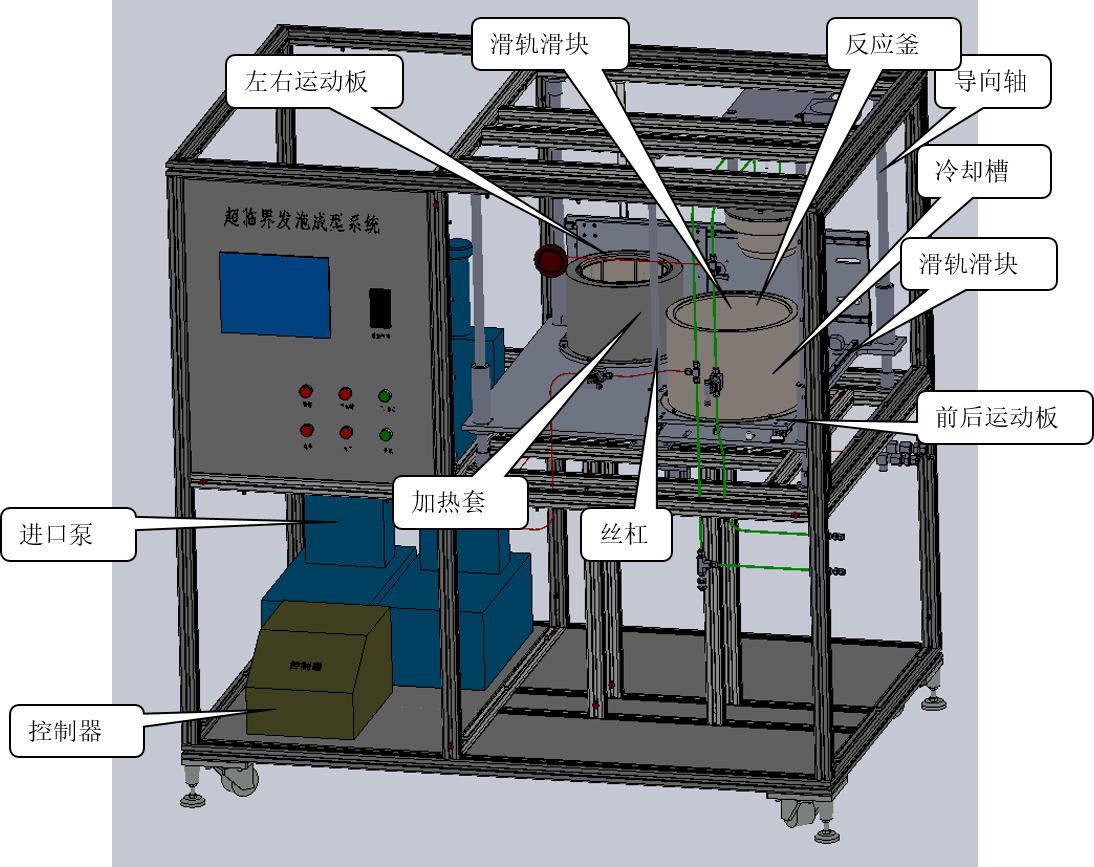

2.3 实验装置及制备方法 8

2.4 测试方法 10

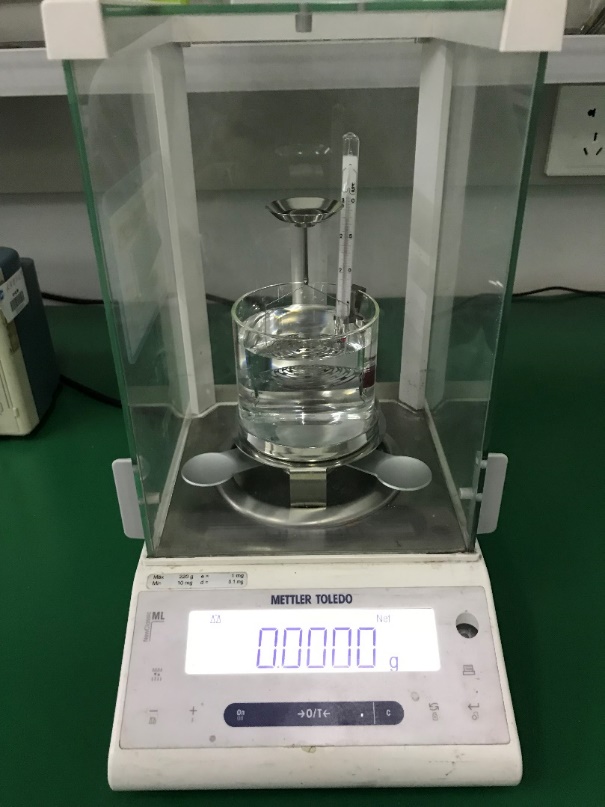

2.4.1 体积密度 10

2.4.2 傅里叶红外光谱分析 11

2.4.3 显微结构 11

2.4.4 泡孔孔径 12

2.4.5 泡孔密度 12

2.4.6 力学性能 12

第3章 TPX微发泡材料的制备及结构表征 14

3.1 引言 14

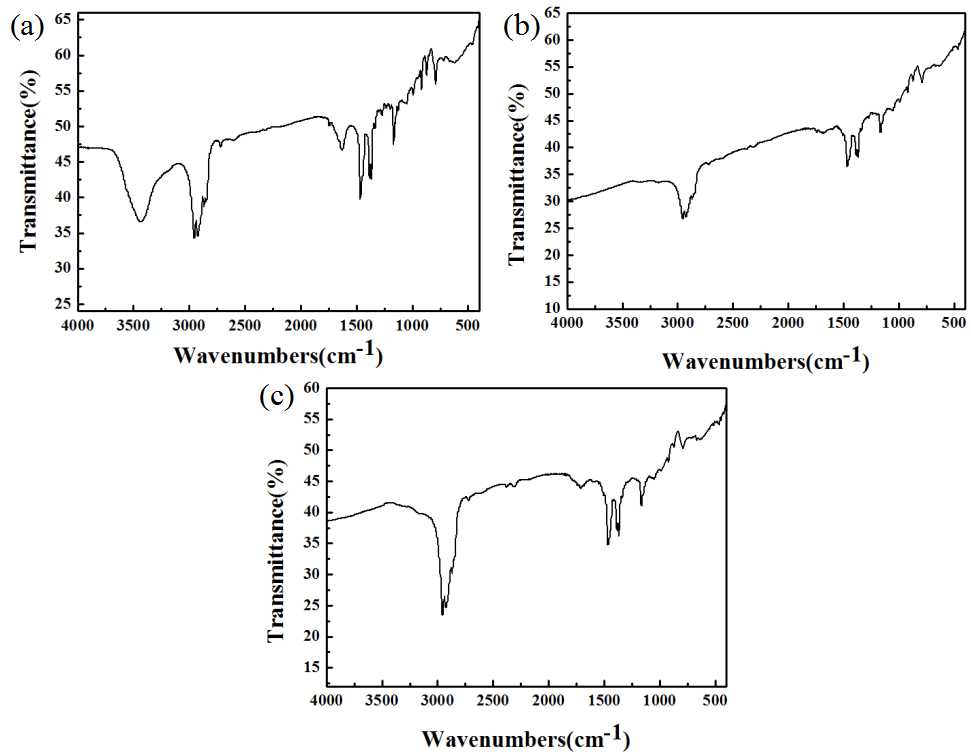

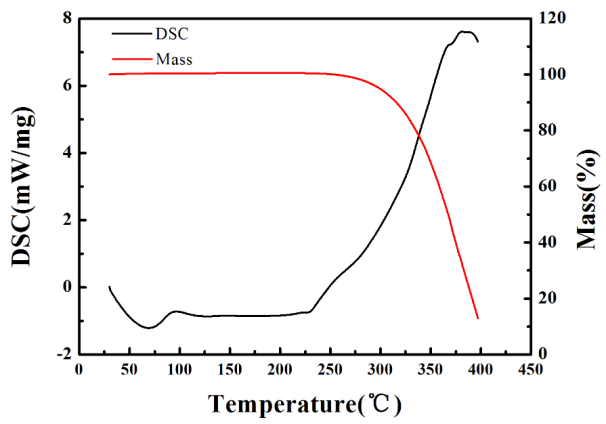

3.2 TPX发泡基体的制备及结构表征 14

3.3 TPX微发泡材料的微观结构 16

3.3.1 发泡温度对TPX微发泡材料泡孔结构的影响 16

3.3.2 发泡压力对TPX微发泡材料泡孔结构的影响 19

3.4 小结 20

第4章 TPX微发泡材料的力学性能研究 22

4.1 引言 22

4.2 发泡温度对TPX微发泡材料力学性能的影响 22

4.3 发泡压力对TPX微发泡材料力学性能的影响 23

4.4 小结 25

第5章 总结与展望 26

参考文献 27

致 谢 29

第1章 绪 论

1.1 研究背景及意义

聚合物泡沫的研究开发始于20世纪30年代,一直持续到20世纪80年代初。从20世纪80年代末到90年代末期,泡沫制备技术的进步促进了泡沫材料的发展。发泡材料具有重量轻,比强度高,导热系数低,冲击强度高等多种特点[1]。因此,发泡材料已经在汽车,航空,包装和建筑行业等领域大程度取代了非泡沫塑料得到应用。随着人类生活水平与科学技术发展的提高,人类日常生活与工业生产中的各方面对发泡材料的需求量正逐年增高,如食品药品包装、绝缘纤维等绝缘材料、表面改性材料和生物医药产品[2]。目前,传统塑料发泡制品的需求量仍然较大。传统的发泡方法是在树脂中添加发泡剂,并使用物理、化学或机械发泡法直接发泡。这种发泡方法存在着许多不足,如发泡后泡孔孔径较大且不均一,从而导致制品的发泡效果不理想,并最终影响泡孔结构和制品的力学性能[3],[4]。因此,传统塑料发泡制品的使用受到了一定限制。为了提高发泡材料的力学性能,在发泡材料的制备过程中需要在一定范围内降低其泡孔尺寸。因此,近年来对具有更小泡孔尺寸的微发泡材料的研究成为了发泡材料研究领域的热点。

随着我国航天、包装、运输等行业的快速发展,相关领域对轻质材料的需求也越来越迫切。具有优异力学性能和较小体积密度的聚合物微发泡材料及其制备技术正受到广泛关注。因此,研究微发泡材料的制备工艺及制备工艺对其力学性能和密度的影响具有重要意义。

随着能源问题日益紧迫,能源研究的重点已从传统能源转向新能源。目前,核能已成为最受重视的能源之一。其中,裂变能虽能为人类提供大量能源,但核裂变反应的安全问题、带来的环境问题诸如污染排放及放射性核素处理等限制了核裂变能的实际应用。相比之下,受控核聚变核有两个主要优势:地球上的核聚变能量更丰富,受控的核聚变既干净又安全。因此,受控核聚变被视为解决能源问题的希望。研究受控核聚变必须解决两个基本问题:等离子的加热问题与高温等离子体约束。对于后者,实验室当前可用的技术有磁约束(MCF)、静电约束、惯性约束(ICF)等。

在ICF的实际应用中需要克服的障碍之一是其能量增益(释放的热核能量与驱动内爆的能量之比)太低的问题。ICF的能量增益大小与靶材料的设计和制备及激光对靶材料的作用均匀性有关。因此,ICF靶材料的研究与开发是ICF研究的主要内容之一。由于低密度微孔泡沫材料具有孔隙率高、比表面积大等特点,因此在惯性聚变能科学、反应堆技术等领域有广泛的应用。

1.2 TPX泡沫材料

聚4-甲基-1-戊烯(TPX)是近年开发的一种新型热塑性材料,且目前对于TPX材料的研究正逐年增多,TPX材料具有较为广泛的应用前景。其形貌为无色透明的颗粒状固体,密度为0.83g/cm3,是拥有最低密度的热塑性材料之一。TPX材料也是制备轻质高强微发泡材料的理想基体。由TPX制备的微发泡材料不仅具有通用微发泡材料的优异的力学性能,而且具有非常突出的光学性能,电学性能等。因此,TPX微发泡材料在医疗器具,电器元件,食品药品包装,薄膜材料等领域具有明显的应用优势。例如,近年在同轴连接器中,TPX发泡材料正在替代传统的PTFE材料直接注塑作绝缘子使用;在惯性约束核聚变(ICF)中,TPX微发泡材料也起着重要的作用。

用于ICF靶材料的聚合物微孔泡沫有很多种类。与其他泡沫相比,TPX泡沫具有较低的基体密度、较轻的重量和高强度,易加工成型,仅含C、H,易实现卤素及一些金属元素掺杂。因此TPX泡沫已成为国际ICF黑腔靶测试中应用最广泛使用的超低密度多孔材料之一。

1.3 微发泡材料

1.3.1 微发泡材料的研究现状

微发泡材料的概念是在1980年左右引入的,由麻省理工学院的Suh教授提出。最初,微发泡材料概念被提出来将大量小尺寸空隙引入到聚合物基体中以增加产品的刚性,同时降低制品质量对产品的强度和其他性能没有较大影响。随着科学技术的发展,人们对发泡材料的成型技术与成型工艺的要求越来越高,导致迫切需要一种新型的聚合物发泡工艺来满足工业生产的需要。因此,微发泡技术成型聚合物微孔材料应运而生[8],[11]。

微发泡材料是指通过使用超临界流体为物理发泡剂制备的具有小孔径和高孔密度的多孔聚合物材料[5]。经发泡处理,材料可将聚合物与小尺寸泡孔的优点组合于一体并得到优化,这可以显著改善材料的性能,或赋予原始聚合物所不具有的新特性。因此,微发泡材料已成为高分子材料开发和应用的重要方向之一[6]。与传统的发泡材料相比,微发泡材料具有优异的力学性能、热稳定性、介电性能与较低的密度。依靠这些优异的性能,微发泡材料近年来在汽车工业、航空工业、包装材料及建筑工业中发挥着非发泡塑料材料不具有的优势[7]。

通过常规的发泡方法所制备的泡沫塑料通常具有约100μm的泡孔尺村,并且泡孔密度通常小于106/cm3。当这些泡孔受到压力时,它们通常将成为材料损坏的裂纹源,使其机械强度变差。微发泡材料通常指泡孔孔径小于10μm且泡孔密度高于108 /cm3的聚合物泡沫[8]。与具有相同密度的传统泡沫相比,微发泡材料具有更小的泡孔尺寸和更均匀的泡孔尺寸分布,因而表现出卓越的性能,特别是在力学性能方面。这种小孔径降低了聚合物的体积密度,并且同时对其力学性能没有显著的影响[9]。

近年来,对微发泡材料的研究已有较多突破,但目前的微发泡材料的制备仍存在孔径较大、孔隙率不可控、力学强度较低等缺点。2017年,Andra Nistor[12]等人首次制备了孔径小于10μm且孔隙率达到约80%的微发泡材料。Andra Nistor等人指出,降低Tg来提高孔隙率的方式存在一定副作用,如材料的泡孔孔径将增大。同年,Wang G[9]等人制备了具有高耐压强度(0.32MPa)、高抗压回弹模量(0.81MPa)的PMMA微发泡材料。Wang G等指出泡孔结构对微发泡材料力学性能的影响机理仍有部分无法解释;另外,通过优化泡孔结构,发泡材料的力学性能仍有改进空间。提升微发泡材料的力学性能所需的制备条件通常较为苛刻,如较高的压力、较高的泄压速率等[9],[14]。同时,微发泡材料的发泡过程比较复杂,气泡生长过程非常快,影响泡孔结构的因素较多,且发泡过程中各工艺参数之间存在着相互的影响。泡孔孔径更小、泡孔密度更高、泡孔孔径分布更加均匀的微发泡材料的制备已成为近年来的热门课题。因此,通过研究微孔发泡成型工艺,合理地调控发泡过程中的各个工艺参数,以改善泡孔的微观结构、提高发泡材料的力学性能,对制备获得具有较好泡孔形态与优异力学性能的微发泡材料具有重要意义。

1.3.2 微发泡材料的制备工艺

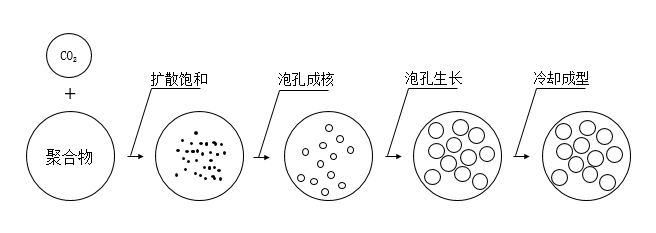

微发泡材料的成型过程通常有三个阶段:聚合物-气体均相体系形成阶段、气泡成核阶段、气泡的生长和控制阶段[15],如图1-1示。

图 1-1 微发泡材料的形成过程

1-1 微发泡材料的形成过程

目前常用的聚合物微发泡材料制备工艺有四种,即相分离法、单体聚合法、超临界流体凝聚法以及过饱和气体法。其中,前三种制备工艺存在着一些缺陷和局限性。因此,目前制备聚合物微发泡材料时最常用的工艺是过饱和气体法。该方法利用聚合物中气体的溶解度对温度和压力的依赖性,使用惰性气体使聚合物在高压下饱和,形成聚合物-气体的均相体系,并通过控制温度和压力来降低气体在聚合物中的溶解度,从而达到过饱和态,从而获得微孔聚合物[16]。根据成型方法,过饱和气体法可具体分为间歇成型法、连续挤出成型法与注射成型法[17]。

间歇成型可分为两种:分步升温法与快速降压法。分步升温法是将高压气体注入容器中,以使聚合物在低于玻璃化转变温度Tg的条件下饱和,然后释放压力以达到过饱和态,并将温度升高至Tg以上使聚合物发泡。快速降压法与分步升温法工艺步骤之间的区别在于,聚合物在饱和之后在极短时间内迅速卸压,即可直接获得微孔泡沫塑料,而不要求加热至Tg以上。

20世纪90年代, D.F.Baldwin[18]等人成功开发了连续挤出成型法。该工艺的初衷是解决间歇成型法工作周期较长,不能连续生产,效率低的缺点,从而提高生产效率。其步骤为:将聚合物加入到挤出机中进行熔融,并使用高压泵将适量的适量超临界气体注入筒中,通过挤出机的混合作用和超临界气体的扩散性可以快速获得聚合物-气体均相系统;然后,均相系统经过特殊模具,迅速降低系统的压力,使其达到过饱和,并引发泡孔的成核过程;最后,通过降低成型模具的温度来抑制泡孔的生长,以最终获得微孔泡沫材料。

注射成型法可一次性制备具有复杂外形和精确尺寸要求的微孔泡沫产品[19]。其步骤为:聚合物与各种添加剂均匀混合加入注塑机,原料通过螺杆的机械摩擦与加热器的加热作用使原料熔化,通过计量装置将超临界气体注入料筒内的熔体中,均匀混合形成聚合物-气体均质体系;达到合适的注射量后,注射柱塞迅速前进以将熔体注入模腔,饱和气体由于压降而从均相体系中脱离并形成气泡核,泡体在模腔中膨胀,随后冷却获得期望产品。

1.4 超临界流体发泡技术

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: