圆锥滚子轴承内圈精密冷轧成形工艺方法研究毕业论文

2020-04-06 11:11:18

摘 要

圆锥滚子轴承是由滚动体,套圈,保持架组成,其中套圈是轴承的关键核心零部件,套圈最终的服役性能,决定了轴承的服役性能。

当前针对圆锥滚子轴承内圈的精密异形轧制技术还缺乏研究。目前轴承套圈制造业在进行圆锥内圈的冷轧试制的过程中,由于毛坯、模具以及对应冷轧工艺参数设计不合理的原因,出现了冷轧圆锥滚子轴承内圈难以轧制成形,轧制之后套圈的充填效果差,套圈圆度锥度大,翘曲、毛刺以及烧伤等缺陷严重的现象。圆锥滚子轴承内圈的大量市场需求以及日益提高的使用性能要求导致需要迫切开发适合圆锥滚子轴承内圈的精密异形轧制技术。

本课题针对圆锥滚子轴承内圈冷轧成形问题,首次展开圆锥滚子轴承内圈冷轧成形工艺研究,通过有限元数值模拟研究工艺参数对于冷轧成形精度的影响规律,分析圆锥滚子轴承内圈的冷轧成形规律与缺陷,讨论毛坯设计以及模具设计对于成形的影响,为内圈的冷轧工艺开发与生产提供指导依据。从而促进异形截面环件冷轧技术的应用和发展,提高我国异形截面环件的生产的节能节材效果和技术经济水平。

关键词:圆锥滚子轴承 内圈 冷轧 异形截面

Abstract

Tapered roller bearings consist of rolling elements, ferrules and cages. The ferrule is the key component of the bearing. The final service performance of the ferrule determines the service performance of the bearing.

At present, there is still a lack of research on precision profile rolling technology for the inner ring of tapered roller bearings. At present, in the process of cold-rolling of cone inner ring in bearing ring manufacturing, due to unreasonable design of blank, die and corresponding cold-rolling process parameters, it has been difficult to roll-form the inner ring of cold-rolled tapered roller bearing. After the rolling, the filling effect of the ferrule is poor, the circular taper of the ferrule is large, and the defects such as warping, burrs and burns are serious. The large market demand for tapered roller bearing inner rings and the ever-increasing performance requirements have led to the urgent need to develop precision profiled rolling technology for tapered roller bearing inner rings.

In this paper, the cold roll forming process of the tapered roller bearing inner ring is studied for the first time. The cold rolling forming process of the inner ring of the tapered roller bearing is studied for the first time. The influence of the process parameters on the precision of the cold rolling forming is analyzed by the finite element numerical simulation, and the tapered roller bearing is analyzed. The cold rolling forming rules and defects of the inner ring, discussing the influence of the blank design and mold design on the forming, provide guidance for the development and production of the inner ring cold rolling process. In order to promote the application and development of special-shaped section ring cold-rolling technology, the energy-saving and material-saving effect and technical and economic level of the production of special-shaped section rings in China are improved.

Keywords: tapered roller bearing inner ring cold rolling profiled section

目录

1绪论 6

1.1环件轧制原理 6

1.2环件轧制研究现状 7

1.3课题来源、研究目的和意义 7

1.4本文主要研究内容 8

1.5冷轧环技术的发展趋势有以下几个方向: 8

第二章圆锥滚子轴承内圈精密冷轧成形工艺参数设计 9

2.1锻件设计 9

2.2孔型设计 10

2.3轧制比 10

2.4轧制速度和轧制时间 10

2.5环件毛坯设计原理和方法 12

第三章圆锥滚子轴承内圈精密冷轧成形方案优化 15

4.1工艺参数的选定 16

4.3三种毛坯的有限元模拟 16

4.3.1几何形状变化规律 16

4.3.2应变分布及演化规律 18

4.3.3轧制力能变化规律 21

第五章主要工艺参数对圆锥滚子轴承内圈成形的影响规律 23

5.1主动辊转速对成形的影响规律 23

5.2芯辊进给速度对成形的影响规律 25

第六章总结与展望 28

6.1总结 28

6.2展望 28

1绪论

环件轧制作为一种生产无缝环件的加工工艺,它通过局部连续轧制方法,将小直径厚截面的环形毛坯辗扩成大直径薄截面的环件,它具有省力、节能、节材、生产率高、生产成本低、产品范围广等显著特点,因此,在工业领域有着广泛的应用。它是一种室温下生产无缝环件的局部连续塑性成形技术。与整体模锻成形工艺相比,它具有大幅度降低设备吨位和投资、振动冲击小、节能节材、生产成本低等显著技术经济优点,同时冷轧环件具有组织细密、流线完整等优点,经过合适的热处理后具能够有良好的力学性能,可以满足高端设备的使用要求。

1.1环件轧制原理

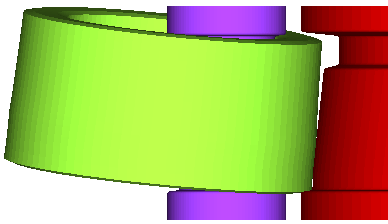

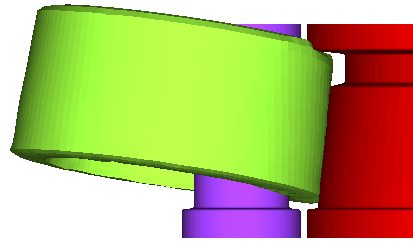

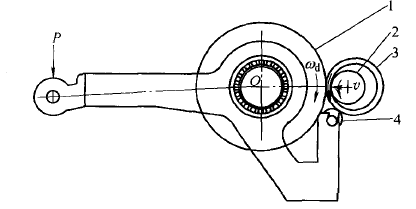

冷轧环机工作原理见图1-1。环件被夹在驱动辊、芯辊和导向辊之间,驱动辊绕其轴心以角速度ω顺时钟旋转,芯辊以速度v水平进给。导向辊的运动分为两部分:一部分是导向辊跟随导向机构在背压力P的作用下,绕驱动辊的轴作公转运动,这种运动的大小是与环件接触点的外直径增长速度一致的,所以,这种运动也称为随动运动,另一部分为导向辊在环件与导向辊之间摩擦力带动下,绕其自身轴线作自转运动。在驱动辊和芯辊的作用下,环件通过驱动辊与芯辊构成的轧制孔型产生连续局部塑性变形行为,使环件的壁厚减小、直径扩大、截面轮廓成形。

图1-1 随动单导向辊环件冷轧环机的工作原理

1驱动辊2芯辊3.环件4.导向辊

1.2环件轧制研究现状

异型环轧制技术是基于矩形环轧制而发展起来的的一种新工艺,其工艺与矩形环件轧制之间有共同点也有其异形特性。

1.2.1早期的环件轧制研究

在实验研究方面,1968年,Johnson 和Mamalis等人首先通过环轧试验研究了轧制力,轧制力矩,压力分布和流动模式,Hawyard等人基于滑动线场开发了一个预测平环轧制中的轧制力和转矩的分析。1976年,A G Mamalis等进行了环轧的金属变形与宽展实验,并对比了不同材料的轧制力分布。1991年,许思广等研究了恒定轧制力条件下环件的宽展变形以及轧制后环件的应力应变分布。但是受到测量手段与设备的局限,之前的实验实验和测量数据不够精确。因此学者们针对环轧进行了理论研究。A G Mamalis等首次蔡培勇平面滑移线发计算了环件轧制的轧制力和力矩分布。D Y Yang等采用上限发计算了闭式空性中内台阶截面环件的轧制力。随着计算机技术以及塑性理论发展,有限元法在环轧中得到了越来越多的应用,避免了实验研究消耗的大量时间、人力物力。1988年,D Y Yang等等采用刚塑性发研究了环轧金属的速度场以及接触表面外力Kim等人提出了一种减少计算时间的双网格方法,并提出了一种有用的技术来减少模拟中的体积变化。华和赵推导了环轧过程中的轧制参数的极值。

到目前为止,环轧研究主要集中在矩形环件轧制,针对异型轧制的研究很少。由于异形环件充填较为困难,因此轧制难度较大。在异型环轧制研究过程中,Mamalis等人首先根据滑移线方法估算了T型环轧制中的压力分布,轧制力和扭矩。1990年,杨和Kim等人利用三维刚塑性有限元方法模拟了T型环轧制的过程。但是T型环件的环轧研究采用了矩形截面环作为环形坯,未考虑异型环形坯,使得T形件轧制研究受到限制。

1.2.2近期的环件轧制研究

华林等人采用了异形截面环坯进行L截面轮廓环件轧制,指出环坯形状设计对于异形环件轧制有重要影响,为异型截面环轧提供了新的研究方向。尽管异形环形轧制技术已被用于制造L型截面环,但由于缺乏理论研究,其应用和开发速度非常缓慢。国内学者钱东升等一步总结和研究了异形截面环件的轧制过程,提出了异形环件轧制的冷轧力学原理和工艺理论。

国内武汉理工大学与相关企业合作,对高性能轴承环冷轧工艺进行了长期深入研究。应用理论解析、数值模拟和物理实验等研究方法,通过对冷轧模具、毛坯和工艺参数优化设计,成功开发了深沟球轴承环、台阶截面轴承环、锥形截面滚子轴承环、球面轴承环等冷轧成形工艺。部分产品出口到美国、加拿大、德国、日本、韩国等多个国家,取得了显著的技术经济效益和社会效益。但是,由于异形环件冷轧过程较为复杂,不同异形截面环件的轧制过程特点不同。当前针对圆锥滚子轴承内圈的异形截面冷轧工艺研究还未见报道。

1.3课题来源、研究目的和意义

航空航天、汽车、矿山机械、机械制造加工等领域一直以来在国家安全以及经济发展中具有举足轻重的地位。提升发展以上领域的制造技术水平有利于提高国家经济发展水平以及国际竞争力。圆锥滚子轴承作为可承受径、轴向联合载荷的一类滚动轴承,在以上领域尤其是高速重载设备中的关键位置一直具有广泛应用。

当前环件冷轧对象主要针对矩形截面环件以及对称截面环件,采用常规的矩形截面环坯设计与对应的模具设计等方法进行轧制来获得的圆锥滚子轴承内圈,套圈在轧制中难以成形,轧制后套圈缺陷大、废品率高。因此常规环件冷轧工艺不能满足圆锥滚子轴承内圈的轧制成形要求。

由于圆锥滚子轴承内圈形状复杂,工业生产中普遍采用热成形后切削加工的方式,其中热成形工艺主要为锻造挤压成形或者锻造挤压制坯后热轧成形,具有能耗高、成形精度低、材料利用率低、晶粒粗大等问题。最终的套圈服役性能难以满足行业日益提高的使用要求。因此亟需要开发新工艺实现圆锥滚子轴承套圈的控形控性成形。

1.4本文主要研究内容

(1)理论分析设计圆锥滚子内圈冷轧零件与对应毛坯、冷轧模具以及冷轧工艺参数;

(2)采用有限元数值模拟方法研究圆锥滚子轴承内圈冷轧成形规律与缺陷,进一步研究冷轧毛坯形状以及冷轧工艺参数对于圆锥滚子轴承内圈冷轧成形的影响规律;

(3)根据研究工作,熟练掌握圆锥滚子轴承内圈的冷轧毛坯与模具的设计方法以及相应的有限元模拟分析方法,了解圆锥滚子轴承内圈冷轧成形的变形规律,最终能够总结提出一种圆锥滚子轴承内圈的精密冷轧成形工艺。

1.5冷轧环技术的发展趋势有以下几个方向:

(1)冷轧环设备:随着现代工业技术水平不断提高,大型环件需求量越来越大。作为冷轧环技术的核心设备的冷轧环机,设备大型化发展是一个不可阻挡的一个发展趋势。

(2)冷轧环控制应用:现代计算机技术、信息技术以及控制技术,研究开发环件轧制过程的智能控制系统。针对冷轧环件的几何精度、组织性能变化规律和主要影响因素,研究和建立冷轧环件的几何精度、组织性能工艺控制方法,以为环件轧制提供精密、可靠控制系统,实现环件高效精密的轧制成形。

(3)异形截面环件轧制:直接轧制成形异形截面环件是环件轧制技术的最有吸引力的发展方向。通过对异形截面环件轧制的变形规律、成形理论和工艺方法研究,以及轧制毛坯优化和轧制孔合理设计,许多异形截面环件将逐步直接轧制生产。

(4)冷轧环模具寿命:通过轧制工艺的优化、模具材料的选取、断裂与疲劳研究,以及模具强化技术研究来提高模具寿命,以确保零件生产质量稳定,以此提高生产效率。

第二章圆锥滚子轴承内圈精密冷轧成形工艺参数设计

成形工艺参数一方面决定工件能否顺利咬入轧制孔型,实现连续、稳定轧制,另一方面也直接关系着轧制成形得到产品质量的好坏。环件冷轧工艺参数主要有:轧制比、轧制压力和力矩、轧制进给速度、轧制时间等,具体工艺参数的设计要考虑轧制变形规律、轧制条件、轧制设备力能参数等多方面因素。为此本章将基于冷轧成形原理,结合相关的环件轧制理论,分析与设计冷轧成形所需的工艺参数。

2.1锻件设计

环件锻件图既是轧制用环件毛坯的设计依据,又是环件轧制工艺、轧制孔型设计的依据,并且还是环件轧制产品检验依据。环件锻件图是在环件零件图基础之上,考虑加工余量、轧制公差、轧制余块等绘制而成的。

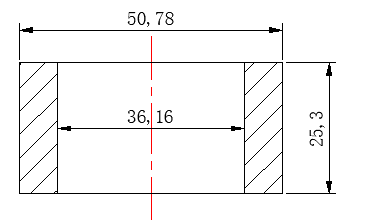

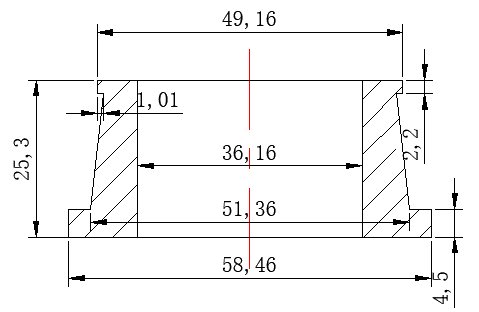

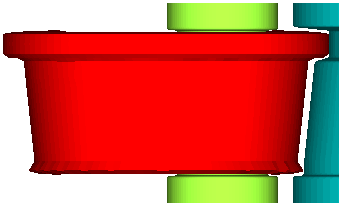

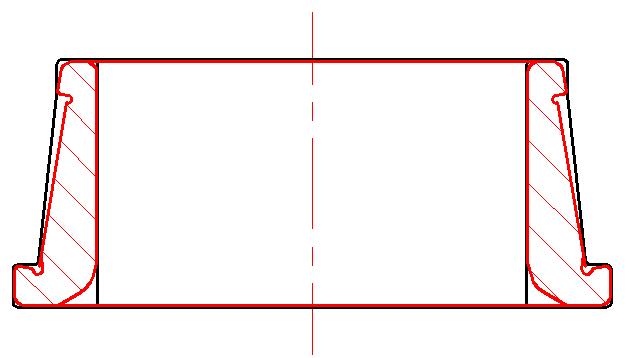

根据目标产品设计锻件,提出了如下方案,如图所示

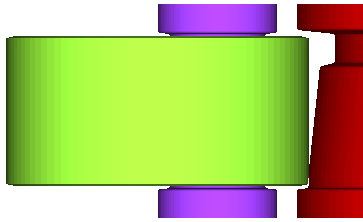

图2-1 最终产品与锻件

(红色为最终工件 黑色为锻件)

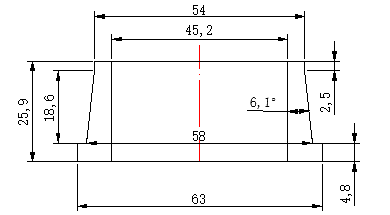

锻件尺寸如下:

图2-2 锻件尺寸图

表2-1 锻件尺寸:(mm)

形状 | 外径 | 内径 | 高度 | 体积 |

上端矩形 | 54 | 45.2 | 2.5 | 1714 |

锥形 | 54,58 | 45.2 | 18.6 | 15985 |

下端矩形 | 63 | 45.2 | 4.8 | 7260 |

合计 | 25.9 | 24960 |

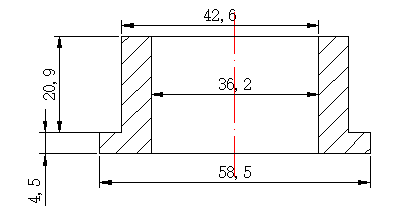

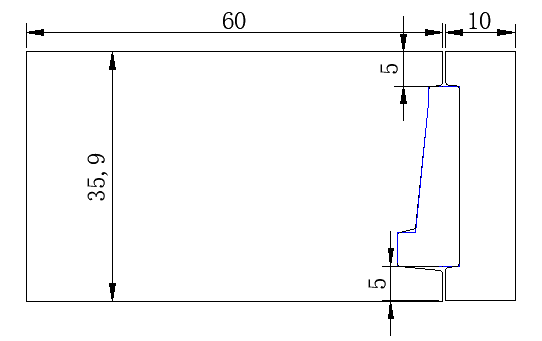

2.2孔型设计

为了减少宽展,提高锻件尺寸精度,同时保证轧制中环的平稳,环件冷轧通常采用闭式孔型。根据锻件形状和尺寸,设计孔型如图所示:

图2-3模具图

2.3轧制比

轧制比简称轧比,它定义为轧制前的环件毛坯截面积与轧制后的环件锻件截面积之比

K=A0/A

式中,A0为轧制前的环件毛坯截面积;A为轧制后的环件锻件截面积。

轧比宏观上反映了环件轧制的变形程度,它对轧制孔型和轧制用毛坯设计以及轧制过程的顺利进行有着重要影响。其值一般满足1<K≤1.5。本课题轧制比取1.25。

2.4轧制速度和轧制时间

环件轧制中,芯辊的直线进给速度是根据轧制的工艺的需要而确定的。在驱动辊转速固定情况下,直线进给速度的大小直接影响到每转进给量和轧制时间。进给速度大,则每转进给量大,因此轧制时间短。

2.4.1进给速度

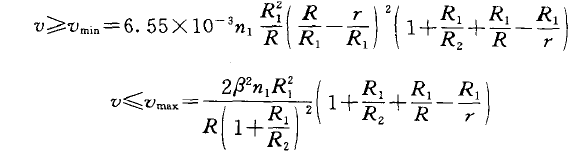

查阅资料知,环件轧制直线进给速度与每转进给量成正比。环件轧制直线进给速度的极限范围为

由上式可知,环件轧制最小进给速度Vmin和最大进给速度Vmax与环件尺寸、轧辊尺寸以及驱动辊转速等因素有关。当轧辊尺寸、驱动辊转速以及轧制摩擦为确定值时,极限进给速度仅与环件尺的寸有关。当环件轧制结束时刻,环件半径达到最大值,此时,最小进给速度达到极小值。当环件轧制开始时刻,环件半径为最小值,此时,最大进给速度达到极大值。

除了轧制条件外,进给速度还受到了轧制设备的力能条件限制,即为进给速度不得超出轧制设备所能提供数值。虽然,一般轧制设备并不给出进给速度的额定值,但是这个额定值是客观存在的,它通过轧环机进给系统的供油速度和轧制压力间接反映出来。

在进给速度设计过程中,可按照轧制设备所能提供的每转进给量和环件毛坯与锻件的平均外半径初步确定芯辊进给速度

式中, 为环件毛坯和锻件的外半径平均值。

为环件毛坯和锻件的外半径平均值。

以上所设计的进给速度分别满足了轧制设备力能条件和环件轧制的条件要求,是可实现的进给速度。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: