耐热环氧树脂性能研究毕业论文

2020-04-06 11:21:38

摘 要

环氧树脂在现代的工业发展中,已经在电子、交通、化工、航空航天等领域得到了较为全面的应用,这对环氧树脂的耐热性能不断提出更高的要求。环氧树脂在在高温环境下较容易失去机械强度,因此,提高环氧树脂的耐热性正是目前其突破应用瓶颈的重要条件。

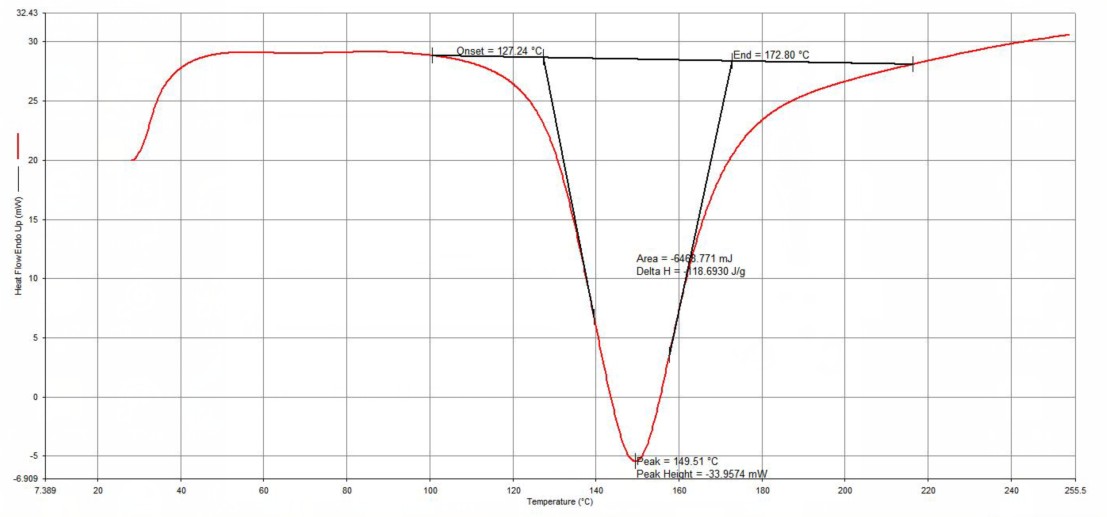

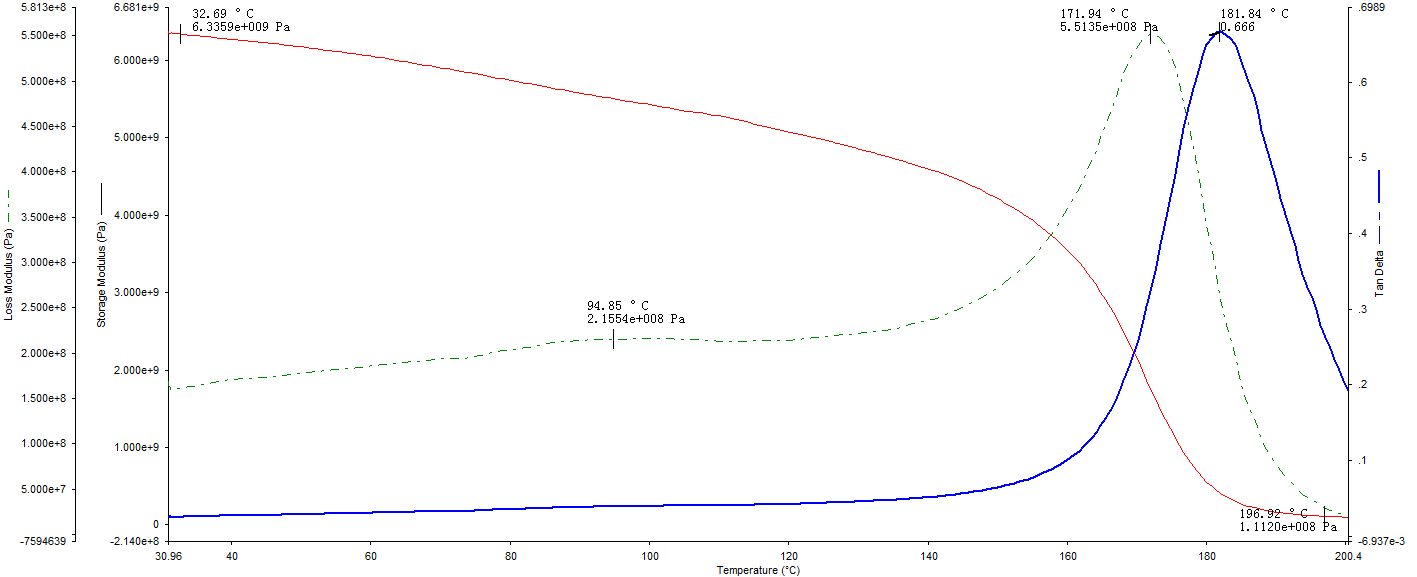

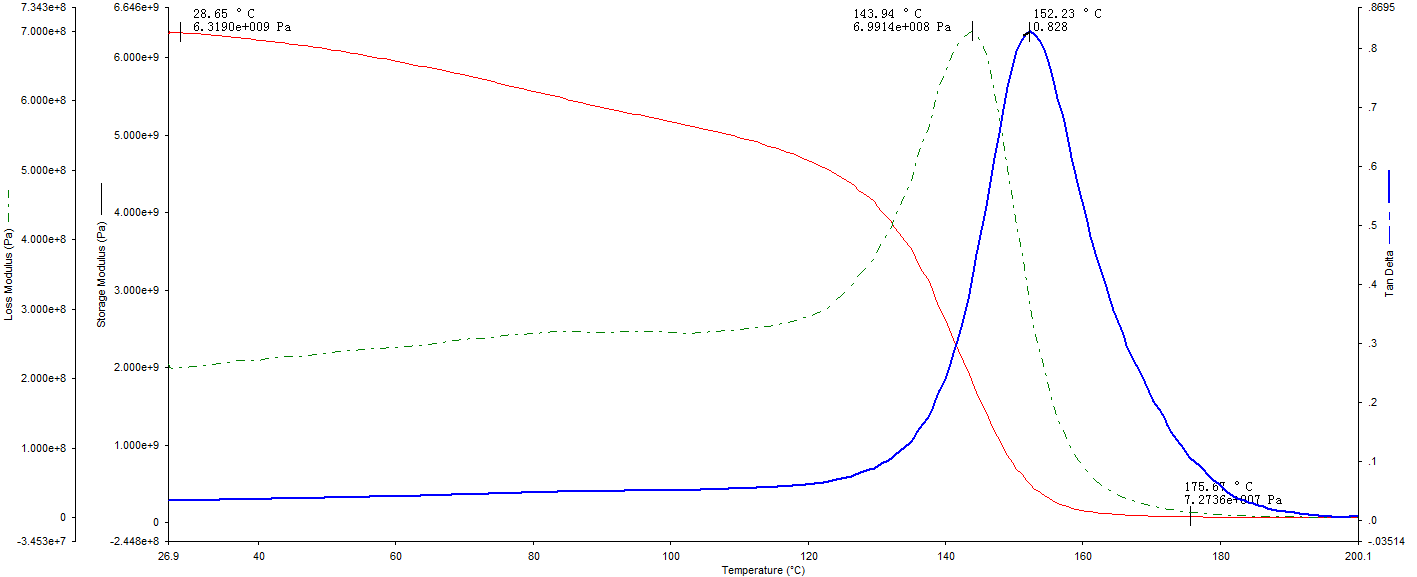

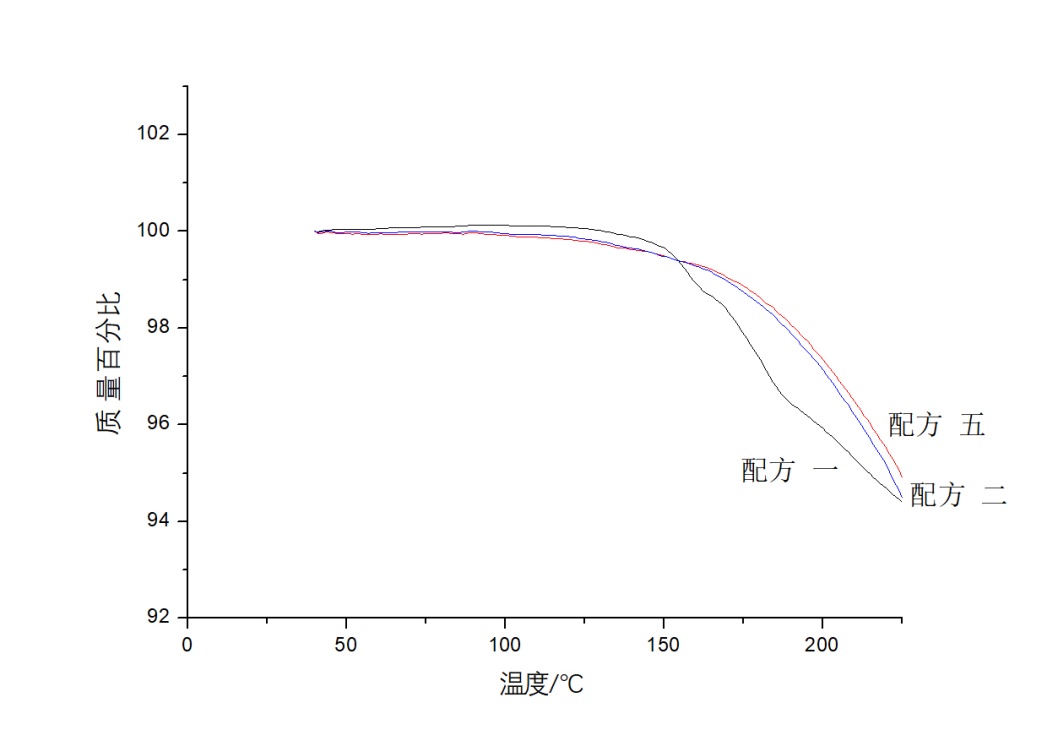

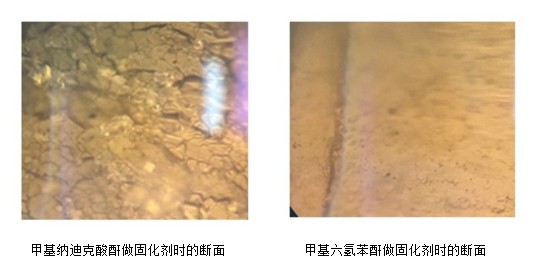

本文主要研究了改性环氧树脂/不同种类固化剂、促进剂体系的耐热性能与力学性能。结果表明,改性环氧树脂/甲基纳迪克酸酐/2-乙基-4-甲基咪唑树脂体系的耐热性能较好,其固化物Tg达到181℃。实验室对环氧树脂进行的耐热改性可以显著提高环氧树脂的耐热性,改性环氧树脂体系的Tg比改性前提高了60℃,Td5比改性前提高了20℃。改性环氧树脂/甲基纳迪克酸酐体系与改性环氧树脂/甲基六氢苯酐体系相比,耐热性较好,固化物韧性较高,机械强度略低。

关键词:环氧树脂、耐热性能、力学性能

ABSTRACT

In the modern industrial development, epoxy resin has been applied more comprehensively in the fields of electronics, transportation, chemical engineering, aerospace and so on. This has constantly put forward higher requirements for the heat resistance of epoxy resins. Epoxy resins are more likely to lose mechanical strength in high-temperature environments. Therefore, improving the heat resistance of epoxy resins is an important condition that helps them to overcome bottlenecks in their applications.

This article mainly studied the heat resistance and mechanical properties of modified epoxy resin/different curing agents and accelerators. The results show that the temperature resistance of the epoxy resin in the laboratory can significantly improve the temperature resistance of the resin, the Tg of the modified resin system is increased by 60° C. before the modification, and the Td5 is increased by 20° C. before the modification. The modified E-51 / MNA/ EMI2,4 system has good heat resistance, its cured Tg reaches 181 °C. CoMPared with the modified epoxy resin/methyl hexahydrophthalicanhydride system, the modified epoxy resin/methyl nadic anhydride system has better heat resistance, higher toughness of the cured product, and lower tensile, compressive, and bending strengths.

Key Words:epoxy resin,heat resistance,mechanical properties

目录

第一章绪论 1

1.1环氧树脂概述 1

1.1.1环氧树脂的分类 1

1.1.2环氧树脂的主要特点 1

1.2.环氧树脂的应用领域 2

1.3环氧树脂用固化剂和促进剂 3

1.3.1环氧树脂用固化剂 3

1.3.1.1固化剂的固化温度及耐热性 3

1.3.1.2胺类固化剂 4

1.3.1.3酸酐类固化剂 4

1.3.2环氧树脂固化用促进剂 5

1.4耐高温环氧树脂的改性方法及研究现状 6

1.4.1对树脂或固化剂引入新结构改性 7

1.4.2采用共混、共聚的方法改性 8

1.5本文的主要研究内容 9

第二章实验部分 10

2.1实验原料 10

2.2实验仪器及设备 10

2.3环氧树脂固化体系的确定 10

2.4环氧树脂固化制度的确定 11

2.5样品制备 12

2.5.1力学性能测试样品制备 12

2.5.2 DMA测试样品制备 12

2.5.3 其他测试样品制备 13

2.6性能测试 13

第三章结果与讨论 15

3.1酸酐固化环氧树脂体系耐热性研究 15

3.1.1 对DMA曲线测试Tg研究耐热性 15

3.1.2对热失重曲线研究其耐热性 17

3.2酸酐固化环氧树脂体系力学性能研究 17

3.2.1拉伸性能测试结果及分析 17

3.2.2压缩性能测试结果及分析 19

3.2.4冲击性能测试结果及分析 21

3.3密度及吸水性能测试结果 22

3.3.1.密度性能测试结果 22

3.3.2. 吸水性能测试结果 22

第四章结论与展望 23

4.1全文总结 23

4.2展望 23

参考文献 24

致谢 25

第一章 绪论

1.1环氧树脂概述

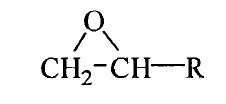

环氧树脂(EpoxyResin)是指分子中含有两个或两个以上环氧基团的一类有机高分子化合物,化学结构式如图1.1所示。

环氧树脂(EpoxyResin)是指分子中含有两个或两个以上环氧基团的一类有机高分子化合物,化学结构式如图1.1所示。

图1.1 环氧树脂化学结构式

Figure 1.1 Chemical Structure of Epoxy Resin

其分子结构以具有性质活泼的环氧基团为特征,环氧基团可存在于高分子链的中部、末端或成环。活泼的环氧基团使环氧树脂可与各种固化剂发生交联反应而形成不溶、不熔的具有三相网状结构的高聚物。[1]

1.1.1环氧树脂的分类

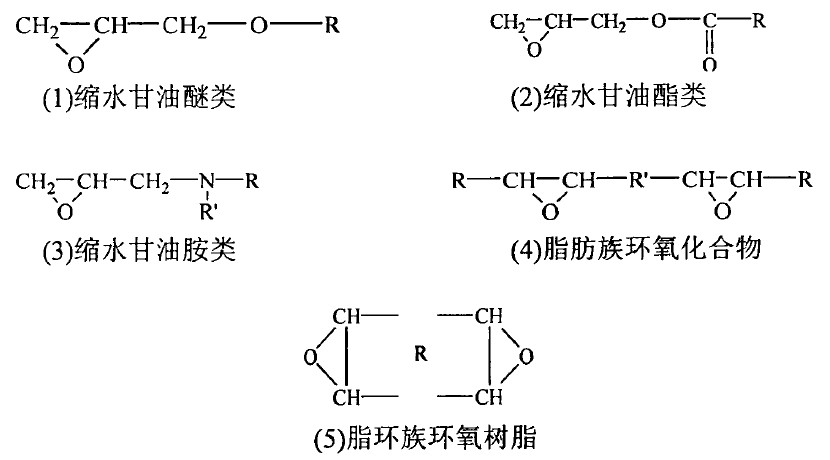

环氧树脂有很多分类,根据其分子结构进行分类,大致可将其分为五大类,如图1.2所示:

环氧树脂有很多分类,根据其分子结构进行分类,大致可将其分为五大类,如图1.2所示:

图1.2 环氧树脂的分类及化学结构通式

除此五大类外,还存在着混合型环氧树脂,以及一些新型环氧树脂。

1.1.2环氧树脂的主要特点

环氧树脂具有以下优异的性能及特性:

1) 粘合性能好。环氧树脂分子内存在极性很强的醚键与羟基,这使得环氧树脂可对其他材料表面产生强的吸附力。由于环氧树脂在进行固化时的体积收缩率较小,在进行粘合时可以保证粘合处的内应力也较小。另外,环氧树脂在固化时不产生副产物的特性也使得其与其他物质能进行良好的粘合。

2)固化收缩性低。环氧树脂在进行固化时体积收缩率小于2%,优于酚醛树脂与不饱和酚醛树脂。这是因为环氧树脂固化为直接加成反应,没有副产物放出。

3)力学性能好。固化完全的环氧树脂力学性能优于不饱和聚酯树脂和酚醛树脂。

4)电性能优异。固化后环氧树脂具有优异的介电性能,是良好的电绝缘材料。

5)化学稳定性好。环氧树脂在固化后分子主链上的极性降低,分子结构相对紧密,具有良好的耐酸、耐碱、耐溶剂性。

6)耐霉菌性能好。环氧树脂固化后具有耐霉菌性,这使得环氧树脂体系可以在热带条件使用。

1.2.环氧树脂的应用领域

由于环氧树脂具有良好的物理机械性能、电绝缘性能、工艺性能及化学稳定性,又能与多种材料的表面进行良好粘接,因此在各个领域被广泛进行应用。主要应用方面列举如下:[2]

1)涂料:在环氧树脂的应用中涂料占比例较大。环氧树脂涂料具有良好的耐化学腐蚀性(尤其是耐碱性)、优异的附着性和漆膜保色性,在石油化工、金属与机械、交通运输等方面都有应用。

1)胶粘剂:环氧树脂中存在大量的极性基团,因此与大部分金属材料如钢、铝;非金属材料如水泥、木头以及热固性塑料的表面都可以良好的粘合,故有万能胶之称,为结构胶粘剂中的重要种类。环氧树脂胶粘剂与非极性塑料的粘结性不理想。

2)电子材料:环氧树脂应用于电子电器行业主要是得益于其良好的电绝缘性、密封性能与高结构强度。在此方面环氧树脂主要用于电机封装件的浇注、电子元件和线路容器的封灌绝缘,以及半导体元件的塑封电子级环氧模塑料。另外,环氧覆铜板在电子工业中也是重要的材料。

4)复合材料:环氧树脂作基体材料制得的玻璃钢具有十分优良的性能。环氧复合材料主要有环氧玻璃钢和环氧结构复合材料,在航空航天、军工、化工等高技术领域中是一种重要的结构材料和功能材料。

5)土建材料:主要用作混凝土制品、高级路面、防腐地坪和快速修补材料等。

1.3环氧树脂用固化剂和促进剂

1.3.1环氧树脂用固化剂

环氧树脂本身为热塑性的线型结构,一般加入固化剂并进行反应固化后,环氧树脂才可以得到应用。固化剂一般单独以本身的状态使用,也可以进行改性后或进行共混后使用。环氧树脂用固化剂种类众多,首先可以分为显在型与潜伏型。显在型固化剂就是常见的一般固化剂,而潜伏型固化剂是可以与环氧树脂配合稳定贮存的固化剂,只有在暴露于特定的环境(热、光、湿气)中时才发生固化反应。目前应用较多的是显在型,显在型固化剂又可以分为加成聚合型固化剂(包括多元胺型、酸酐型、酚醛型、聚硫醇型)与催化型(包括阴离子聚合型和阳离子聚合型),加成聚合型固化剂在反应时本身需要进入固化形成的三元网络结构中,如果用量不足将使反应不能完全进行,因此这类固化剂的加入量有一个合适的范围;而催化型固化剂自身不进入三元结构网络,因此没有等当量反应的适合量。

在固化剂中,最重要的是多元胺类和酸酐类。其中酸酐类固化剂占所有固化剂用量的23%,多元胺类占所有固化剂用量的71%。酸酐类固化剂在固化时一般以本身状态直接使用,而多元胺类固化剂一般进行改性后再使用。除了上述固化剂类别,有时也选择氨基树脂、多异氰酸酯等对环氧树脂进行固化。[3]

1.3.1.1固化剂的固化温度及耐热性

环氧树脂用固化剂的种类多种多样,而不同种类固化剂的耐热性及固化温度也不同。一般来说,固化时温度较高的固化剂种类固化得的环氧树脂耐热性也较好。常用的加成聚合型固化剂的的耐热性排列(从高到低)一般为:酸酐gt;芳香族多元胺gt;脂环族多元胺gt;脂肪族多元胺。另外,酚醛树脂作固化剂时耐热性与芳香族多元胺相近。[1]

催化加成型固化剂(阳离子聚合型,阴离子聚合型)由于都通过使环氧树脂形成醚键实现交联,耐热性没有太大的差别。通常情况下,催化加成型固化剂的耐热性弱于酸酐,与芳香族多元胺耐热性水平较为接近。

环氧树脂的固化是化学反应过程,理论上在更高的温度条件下,反应速率加快,树脂凝胶时间也就随之缩短,凝胶时间的对数与固化温度成线性关系。但在实际的生产应用中,过高的固化温度容易使得树脂受热不均,树脂性能的离散系数增大,从未影响整个环氧树脂固化物的性能,不利于后续的使用。故一般在固化时选择既保证凝胶时间不至于太长,又能保证环氧树脂固化物性能的固化温度。

根据固化剂适合固化温度的不同,被分为如下四种:[1]

- 低温固化剂:在室温下可以固化的固化剂。包括多元异氰酸酯、聚硫醇。

- 室温固化剂:在室温~50℃环境下固化的固化剂。包括脂肪族多胺、脂环族多胺、低分子量聚酰胺、改性芳香胺。

- 中温固化剂:在50℃~100℃环境下固化的固化剂。包括脂环族多胺、叔胺、咪唑类、三氟化硼络合物。

- 高温固化剂:在100℃以上环境下固化的固化剂。包括芳香胺、酸酐、甲阶酚醛树脂、氨基树脂、双氰胺。

在使用高温固化数值时,一般将固化过程分为两个阶段,首先在较低的温度下使树脂凝胶,这一过程为预固化(precure)。在树脂凝胶后,再用高温对树脂进行完全固化,称为后固化(postcure)。

1.3.1.2胺类固化剂

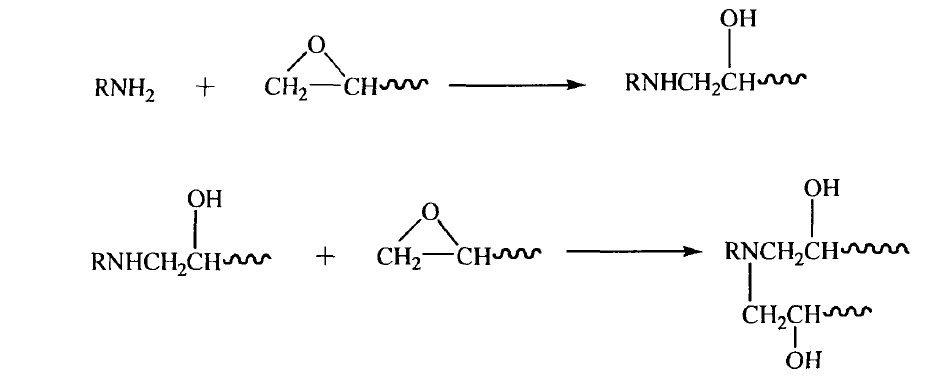

胺类固化剂使用最为广泛。常用的胺类固化剂包括多元胺类固化剂、叔胺及叔胺盐类固化剂、咪唑类固化剂、硼胺及硼胺盐类固化剂、硼胺络合物类固化剂。在这之中又以多元胺类固化剂使用最多。胺类固化剂固化环氧树脂的反应机理见图1.3:

胺类固化剂使用最为广泛。常用的胺类固化剂包括多元胺类固化剂、叔胺及叔胺盐类固化剂、咪唑类固化剂、硼胺及硼胺盐类固化剂、硼胺络合物类固化剂。在这之中又以多元胺类固化剂使用最多。胺类固化剂固化环氧树脂的反应机理见图1.3:

图1.3 胺类固化剂固化反应机理

1.3.1.3酸酐类固化剂

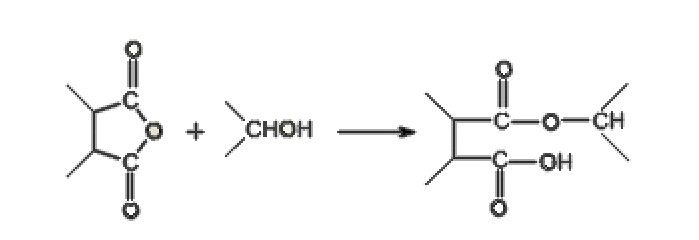

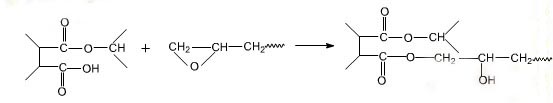

酸酐类固化剂与胺类相比,固化温度较高,因此其固化物一般耐热性较好。酸酐类固化剂还有刺激性小、使用周期长、固化物介电性能好的特点。酸酐类固化剂固化环氧树脂的反应机理如下:

酸酐与环氧树脂链上的羟基反应而开环:

酸酐与环氧树脂链上的羟基反应而开环:

图1.4 酸酐固化剂固化反应机理1

2)开环所得羧基与环氧基发生酯化反应,生成二酯:

2)开环所得羧基与环氧基发生酯化反应,生成二酯:

图1.5 酸酐固化剂固化反应机理2

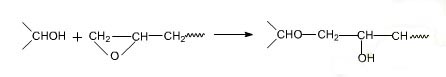

3)环氧基与羟基在酸的作用下发生醚化:

图1.6 酸酐固化剂固化反应机理3

由酸酐固化剂的固化反应机理可看出羟基的浓度决定树脂固化的速率。另外还可看出酸酐只在酯化反应的过程中有所消耗,在醚化反应的过程中不被消耗,因此反应时环氧基与所需酸酐基的比实际为1:0.85左右。下面对本次试验过程中涉及的酸酐类固化剂作简要介绍:

- 甲基四氢苯酐(MeTHPA):也称甲基四氢邻苯二甲酸酐,是被使用最多的酸酐类固化剂。甲基四氢苯酐由传统固化剂邻苯二甲酸酐(PA)的衍生物与异戊二烯(或间戊二烯)、马来酸酐发生Diels-Alder反应制得。异构化使甲基四氢苯酐呈液态,且粘度非常低。此外,甲基四氢苯酐难从环氧树脂中析出结晶。因此,甲基四氢苯酐不但可以做固化剂,还可以起到稀释剂减低黏度的作用。

- 甲基六氢苯酐(MeHHPA):也称甲基六氢邻苯二甲酸酐,由甲基四氢苯酐加氢反应后制得。常温下呈液态,无色透明,适用时间长。

- 甲基纳迪克酸酐(MNA):由顺丁烯二酸酐和甲基环戊二烯以1:1配比合成,呈液态,粘度较低。甲级纳迪克酸酐是顺、反异构的混合物。由于其与环氧树脂的络合物有反应速率较慢、适用时间长、固化时体积收缩率小的优点,且固化物的耐化学性与耐高温性较好,因此也一种是被广泛使用的酸酐类固化剂。[4]

1.3.2环氧树脂固化用促进剂

在使用固化剂与环氧树脂反应时,除了少部分固化剂(脂肪胺类与部分脂环胺类)可以使环氧树脂在常温下固化,其他种类的固化剂(芳香胺类、酸酐类与大部分脂环胺类)都需要在高温条件下才能使环氧树脂发生交联。因此,固化促进剂一般被配合使用以降低固化温度,缩短反应时间。环氧树脂用固化促进剂一般分为亲核型促进剂、亲电性促进剂、金属羧酸盐促进剂。

1.3.2.1亲核型促进剂

对胺类固化的环氧树脂体系来说,亲核型促进剂只催化环氧树脂进行反应,而对酸酐类固化环氧树脂体系,对酸酐和环氧同时起到催化作用。

在胺类固化环氧树脂体系中,亲核型促进剂使树脂体系中的羟基发生阴离子醚化反应而催化反应,而在酸酐类固化环氧树脂体系中,环氧树脂与酸酐发生二级反应,反应交替进行,最后生成聚酯型交联结构。

亲核型促进剂催化环氧树脂的活性较高,这是因为它们大部分属于路易斯碱。亲核型促进剂对环氧树脂的催化活性受碱性强弱的影响,碱性越强,取代基的空间位阻越小,催化的活性就越高。

1.3.2.2亲电型促进剂

促进胺类固化环氧树脂体系常用亲电型促进剂,主要是HA、路易斯酸,如三氟化硼络合物。

使用酸酐类固化剂固化环氧树脂时,也可用亲电型促进剂,一般为路易斯酸,如BF3、PF5、SbF6、SnCl及其络合物。在催化过程中,有机酸、醇或酚必须先发生络合反应,才能对酸酐催化环氧树脂体系的交联产生催化作用。

1.3.2.3金属羧酸盐促进剂

使用酸酐类固化剂催化环氧树脂固化时有时用金属羧酸盐作为固化促进剂。金属羧酸盐中金属离子的空轨道可以与环氧基团络合而对先反应进行催化,在反应进行到一定程度后,反应大量放热,金属羧酸盐解离放出羧酸根离子,对反应进行后期的催化。值得一提的是,由于在反应前期与后期的催化机制不同,在固化完成后物质中既存在酯键结构,又存在醚键结构。

1.4耐高温环氧树脂的改性方法及研究现状

环氧树脂的使用温度一般在-50℃~150℃之间。一般来说,在温度达到240℃附近时,环氧树脂在空气气氛中就会出现明显的热降解现象。环氧树脂的耐热性主要受固化物的化学结构及交联密度两个因素的影响[5],故在对环氧树脂作提高其耐热性的改性时,也一般从这两个角度入手。目前主要的研究集中于两个方向[6],其一为在环氧树脂或固化剂之中导入新的结构(苯环结构、液晶结构、多官能度结构等)来增加其固化物的交联密度或刚性;其二为使环氧树脂与其他本身耐热性较好的材料(有机硅、热塑性聚合物、纳米材料等)进行共混或共聚,以此来提高固化物的耐热性。

1.4.1对树脂或固化剂引入新结构改性

1.4.1.1引入多官能度结构

这种方法即通过引入多官能度结构,使环氧树脂的官能度上升,目的是提高树脂的交联密度与结构稳定性,以此来提高树脂固化物的耐热性。[7]

孟秀青等[8]将AD-80与TDE-86混合后加入一定量的自制液态低粘固化剂,制得了一种耐热性优秀的树脂体系。经表征,该体系树脂固化物的Tg为191℃,且粘度较低,工艺性好,并且还具有良好的力学性能。

虞鑫海[9-10]等将两种多官能度树脂DTGM53与DDRS3521混合,以甲基四氢苯酐为固化剂,E-24为促进剂,制得了在200℃下拉伸剪切强度达16MPa的耐高温环氧胶粘剂。

1.4.1.2引入刚性基团

因为刚性基团本身就有着优秀的耐热性,因此在将其导入环氧树脂后,能够一定程度提高固化物的耐热性能。苯环、联苯、稠环等刚性结构[11]都是效果较好的可引入基团。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: