连接支杆注射成形工艺与模具毕业论文

2020-04-06 13:07:17

摘 要

本文主要研究的是连接支杆的注塑成型工艺与模具的设计。分析了连接支杆的工艺特点,包括材料性能、成型特性、结构工艺性等。介绍了连接支杆注塑模分型面的选择、型腔数目及分布、选择成型设备,并用Moldflow软件进行充型过程的数值模拟计算,包括温度、压力、时间等。重点介绍了浇注系统、成型零件、导向机构、脱模机构、斜导柱导滑的侧向抽芯机构的设计,采用一模两腔布置,侧向点浇口浇注系统,对侧方向采用斜导柱抽芯机构,然后利用推杆和推管共同作用推出制件。本模具结构稳定可靠,效果很好,塑件达到了规定的技术要求。选择标准模架,并对注塑机的工艺参数进行了校核。

关键词:注塑模;连接支杆;尼龙6

Abstract

This paper mainly studies the injection molding process and mold design method of connecting struts. The process characteristics of connecting struts are analyzed, including material properties, forming characteristics, structural manufacturability, etc. The selection of parting surface, the number and distribution of cavities, and the selection of molding equipment of injection mold for connecting struts are introduced. Moldflow software is used to simulate and calculate the filling process, including temperature, pressure and time. The design of gating system, molding parts, guiding mechanism, demoulding mechanism and lateral core-pulling mechanism with inclined guide post guiding and sliding are introduced emphatically. one mold and two cavities arrangement, point gating system and inclined guide post core-pulling mechanism are adopted in the opposite direction, and then the parts are pushed out by the joint action of push rod and push plate. The mold structure is stable and reliable, with good effect, and the plastic parts meet the specified technical requirements. The standard die set was selected and the process parameters of injection molding machine were checked.

Key words: injection mold; Connecting struts; Nylon 6

目 录

第1章 工艺分析与参数确定 1

1.1连接支杆工艺性分析 1

1.1.1 塑料的发展 1

1.1.2 课题来源 1

1.1.3 材料性能 1

1.1.4 成型特性及条件 2

1.1.5 结构工艺性 3

1.1.6 零件体积及质量估算 3

1.1.7 连接支杆注塑成型工艺参数的确定 3

1.1.8 初选注塑机的型号和规格 4

1.2 分型面与型腔数目 5

1.2.1 确定模具基本结构 5

1.2.2 分型面的选择 5

1.3 浇注系统的设计 7

1.3.1 主流道的设计 7

1.3.2 分流道设计 7

1.3.3 浇口设计 7

1.3.4 冷料穴设计 7

1.3.5 浇口套和定位圈的设计 7

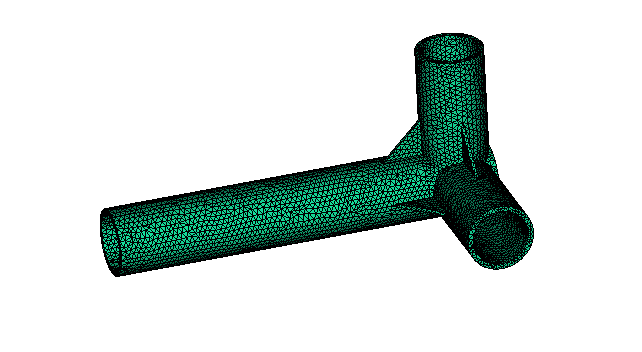

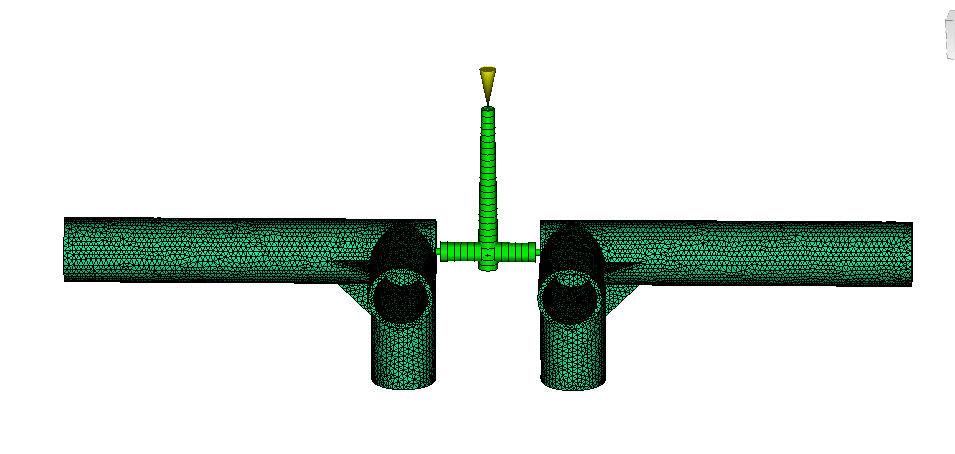

1.4 Moldflow充型模拟分析 8

1.4.1 更改文件格式,导入模型 8

1.4.2 划分网格 9

1.4.3 创建流道 9

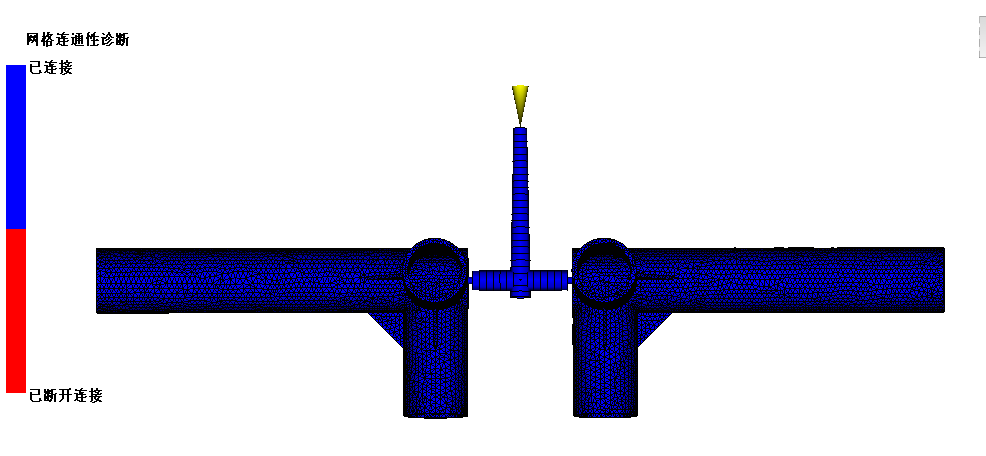

1.4.4 连通性检查与设置参数 10

1.4.5 分析结果 11

第2章 模具结构设计 18

2.1成型零件设计 18

2.1.1 凹模结构设计 18

2.1.2 型芯结构设计 19

2.1.3 主要模具零件的强度与刚度设计 20

2.2 脱模机构设计 21

2.2.1 脱模力的计算 21

2.2.2 推管脱模机构 21

2.3 侧向分型与抽芯机构设计 22

2.3.1 抽芯距的计算 23

2.3.2 斜导柱倾斜角 23

2.3.3 斜导柱直径计算 23

2.3.4 斜导柱长度的计算 23

2.3.5 滑块的设计 24

2.3.6 楔紧块的设计 24

2.3.7 定位装置的设计 24

2.4 温度调节系统的设计 25

2.4.1 塑料传给模具的热量 25

2.4.2 需要用冷却水带走的热量 25

2.4.3 冷却水流量计算 26

2.5 模架及模具材料的选择 26

2.6 参数校核与模具调试 28

2.6.1 最大注射量的校核 28

2.6.2 注射压力的校核 28

2.6.3 锁模力的校核 28

2.6.4 模具闭合厚度校核 28

2.6.5 开模行程的校核 29

2.6.6 模具外形尺寸的校核 29

2.7成果展示 30

设计总结 32

参考文献 33

致谢 34

第1章 工艺分析与参数确定

1.1连接支杆工艺性分析

1.1.1塑料的发展

随着人们生活水平和环保意识的提高,对塑料制品的功能和环保性要求越来越高,传统塑料渐渐不能满足人们的需求,新型塑料的出现解决了这些矛盾。新型塑料有许多特性,例如塑料薄膜的可降解性,食品包装的无菌化,汽车材料的轻量化,医疗人体植入物的生物相容性等。此外,国外研究出一种新的塑料闪烁体材料(EJ-299-33),这种材料可以鉴别伽马中子,用于飞行时间测量的基础研究以及国土安全的监测[1]。同时还在研制具有良好相容性的塑料炸药(EXP-1)等新型塑料[2]。

1.1.2课题来源

本文研究的课题是连接支杆成型工艺及模具设计。连接支杆主要用于四角帐篷的搭建。本课题分析研究了连接支杆成型工艺性、模具设计、各个模具零件的选取、标准件的选择以及模具最后调试等内容。根据上述内容,制定了下面的设计步骤:

1) 对连接支杆进行成型工艺性分析,对连接支杆的材料性能进行分析,确定制品的成型工艺,用Pro/e绘制连接支杆的三维立体图并用Moldflow进行充型模拟分析。

2) 根据所学知识进行连接支杆的注塑模具设计,要求在能成功实现连接支杆的制造过程的前提下尽量保证模具结构的简单合理。

3) 用AutoCAD绘制设计图纸包括制品图,模具总装图和零件的工作图。

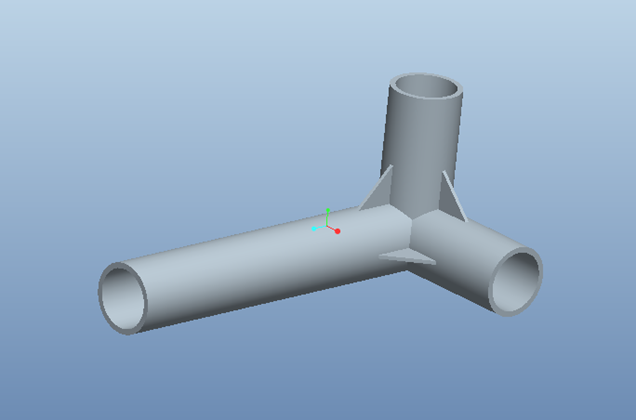

1.1.3材料性能

图1.1所示为连接支杆立体图,材料为尼龙6,英文缩写为PA6,制品要求表面光滑美观。尼龙6为热塑性塑料,综合性能好,流动性好,成型出的塑件尺寸比较稳定,有良好的耐寒耐燃耐腐蚀性,相关的物理参数如下表[3]。

表1.1 尼龙6材料参数

密度 | 1.101.15g/cm3 |

抗拉强度 | 62MPa |

抗弯强度 | 96MPa |

拉伸弹性模量 | 2.6GPa |

弯曲弹性模量 | 2.3GPa |

成型收缩率 | 0.6%1.4% |

图1.1连接支杆立体图

1.1.4成型特性及条件

1)尼龙6吸水性大,因此塑料在注射前应保证足够的干燥,保持较低的含水量。

2)尼龙6熔融温度范围窄,熔融状态热稳定性差,极易分解。

3)尼龙6流动性极好,用螺杆式注塑机注射时宜用自锁式结构,并应加热,螺杆应带止回环。

4)尼龙6成型收缩率大,取向性较为明显,易发生缩孔、凹痕、变形等缺陷,因此成型时间、压力等要稳定[4]。

1.1.5 结构工艺性

零件壁厚比较均匀,除加强筋处为1mm外,其余壁厚均为1.5mm。零件属于薄壁制件,成型时要特别注意。防止零件损坏。塑件为三根通管垂直相连的结构,零件外表面有3个加强筋,分别处于三根通管两两相交处。该制件虽然体积较小,结构较简单,但模具结构较为复杂,需用到抽芯机构,而且推出机构的推杆需要特别制作,推杆带防转销。

1.1.6 零件体积及质量估算

1)单个塑件 体积V=13.2cm3,质量m=14.9g。

2) 浇注系统凝料 浇注系统凝料按一个塑件体积的60%进行估算[5],则凝料体积V凝=13.2×60%=7.92cm3。

3) 一模两腔的塑件和浇注系统凝料 总体积V总 =34.4cm3,总质量m总 =38.87g。

1.1.7 连接支杆注塑成型工艺参数的确定

查阅相关参考书籍[6],确定尼龙6的注射工艺参数如下:

表1.2 连接支杆注塑成型工艺参数

注塑机类型:螺杆式 | 螺杆转速:48r/min |

允许含水量(质量分数):0.10% | 料筒前段温度:230℃ |

料筒中段温度:220℃ | 料筒后段温度:210℃ |

注射温度:230260℃ | 模具温度:4080℃ |

注射压力:40100MPa | 流动比:320200 |

注射时间:2090s | 保压时间:05s |

冷却时间:20120s | 成型周期:45220s |

以上参数在试模时可以做适当调整

1.1.8初选注塑机的型号和规格

表1.3 SZ-500/200注射机技术参数

螺杆直径/mm | 55 |

螺杆转速/(r/min) 理论注射容量/cm3 | 0180 |

500 | |

注射压力/MPa | 150 |

注射速率/(g/s) | 173 |

塑化能力/(kg/h) | 110 |

锁模力/KN | 200 |

拉杆间距(H×V)/(mm×mm) | 570×570 |

模板行程/mm | 500 |

模板最小厚度/mm | 280 |

模板最大厚度/mm | 500 |

定位孔直径/mm 定位孔深度/mm | 160 |

25 | |

喷嘴伸出量/mm | 30 |

喷嘴球直径/mm | 20 |

顶出行程/mm | 90 |

顶出力/KN | 53 |

1.2 分型面与型腔数目

1.2.1 确定模具基本结构

连接支杆成型时需要采用侧向抽芯机构,可能适合的模具结构有两种:

单分型面注射模和双分型面注射模。单分型面注射模只有一个分型面,凝料和塑件一次从凹模型腔中直接分出,因而可以选择直接浇口、侧浇口等浇口形式,结构较为简单,可以采用斜导柱进行侧向抽芯的动作。双分型面注射模又称三板式注射模,比单分型面多了一块模板,塑件和凝料分两次分别从不同的分型面上脱出,因而可以选用点浇口等浇口形式,也可采用斜导柱侧向抽芯机构进行侧抽芯操作[7]。

连接支杆是由三根管状制件组合而成的零件,结构较为复杂,可选用的浇口形式有点浇口、侧浇口、直接浇口等。其中,直接浇口和侧浇口去除浇口留下的痕迹较为明显,而制件壁厚较薄,残存的浇口痕迹对塑件外形影响较大,点浇口去除浇口留下的痕迹较浅,影响不大。模具端面为圆环,且壁厚较薄,不易用推杆顶出,而因塑件的结构特点推板无法实现制品的推出动作,因此选用推管推出机构。单纯的使用推管推出制件受力不均,可能会倾斜卡住导致无法推出,因此需要加设推杆辅助推管完成推出动作。

综上所述,选择单分型面注塑模,侧向点浇口进料,方便一模两腔的型腔布局的进料,采用斜导柱侧向抽芯机构,凝料由推管和推杆联合顶出。

连接支杆的型腔数目主要从经济性考虑,采用一模两腔的结构,这种结构一次可以成型出两个塑件,较为经济。

1.2.2 分型面的选择

分型面的类型选取,在模具设计中十分重要。它不但直接关系到模具构造是否简单,成本是否低廉,并且对制品的品质和生产操作等都着极大的影响。在设计分型面时,经常考虑以下准则:

1) 分型面的选择应保证塑件外观的完整,防止分型面上的溢料飞边影响塑件的外观质量,同时,还应考虑如何能在不损伤塑件外观的前提下较方便地去除飞边溢料。

2) 分型面的选择应有利于制品脱模,不然,模具结构便会变得较为复杂,满足这一原则的分型面通常在塑件的最大截面处,而且此时的分型面可使制品在开模后留在动模一侧,便于脱模。在设计分型面时,充分考虑到了这一原则,选取的分型面利于脱模,且制品在开模后留在动模一侧,极大的简化了模具结构。

3) 分型面不能在塑件上尺寸精度要求较高的地方,选取时应尽量避免。如果精度等级较高的部分被分型面分开,就会因为合模误差造成较大的形状和尺寸误差,可能达不到预定的精度等级的要求。设计的分型面不会影响制品的外观和尺寸精度,可以满足这一原则。

4) 分型面应利于排气,所以尽量要与最后填充熔体的型腔表面重合。

5)分型面应尽量缩小脱模斜度给制品大小端尺寸带来误差。

6) 分型面应利于模具加工。本次设计的分型面方便模具加工,在两块模板之间,只需在板的表面挖槽挖出流道即可[8]。

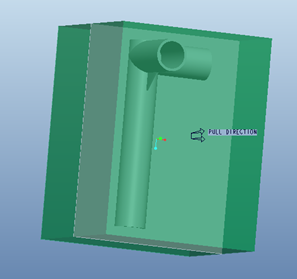

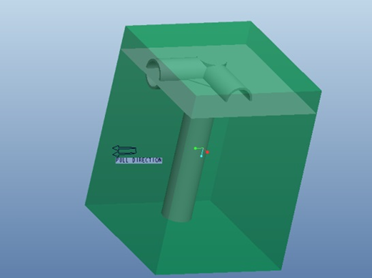

图1.2 分型面一 图1.3 分型面二

如图1.2,图1.3所示为两种不同的分型面。图1.2中将较长管放在开模方向上,而将两根较短杆进行侧抽芯,可能遇到的问题有开模距离过大,注射机选择困难;长管包紧力过大,完全推出所需要的推出力过大,推出时可能破坏制品等。优点是侧抽芯距离短,设计方便,抽芯动作较为可靠。图1.3中将一个短管放在开模方向上,将另一根短管和长管进行侧抽芯,可能遇到的问题是侧抽芯距离过大,设计困难。优点是易于脱模。两个分型面均利于模具加工、排气和制品外观的完整,符合分型面选择的原则。综合考虑选择图1.3所示的分型面。

1.3 浇注系统的设计

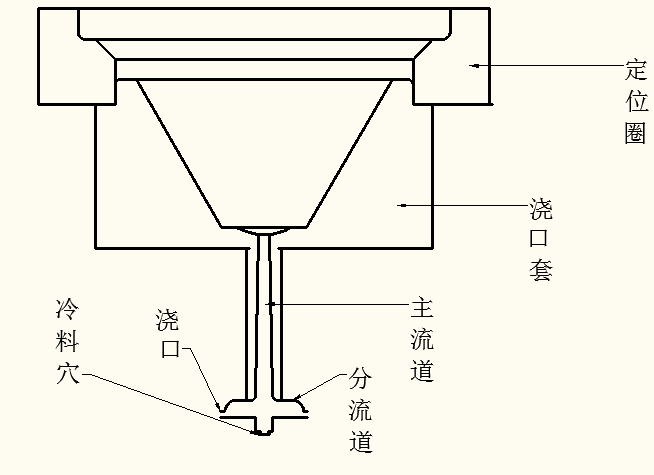

浇注系统一般由主流道、分流道、浇口和冷料穴组成。

塑料熔体经注射机喷嘴口进入主流道。主流道的末端设有冷料穴,先进入主流道的塑料熔体温度会逐渐下降,形成前锋冷料,如果让这部分前锋冷料直接进入模具型腔,可能会造成制件的熔接不足,塑件质量出现问题。因此主流道末端的冷料穴就起到储存前锋冷料的作用,防止其直接进入到模具型腔。经过冷料穴的储藏,后面的温度较高的塑料熔体就会进入分流道。模具设计时为多型腔结构,型腔为对称分布,主流道无法直接将塑料熔体引入两个型腔内,因此需要通过分流道的转向引导将从主流道流过来的塑料熔体分流到两个型腔内。如果分流道较长,则也需要设置冷料穴。分流道内的塑料熔体经过一段狭小的通道就能直接进入模具型腔了,这段狭小的通道就是浇口。

1.3.1 主流道的设计

球面半径SR1=SR0 2mm=22mm,上端直径d=4mm,出口端直径D=6mm,高度h=65mm。

1.3.2 分流道设计

采用圆形分流道,直径d=6mm,长度l=11mm。

1.3.3 浇口设计

按照浇口的位置、结构形式与特点,浇口可分为直接浇口、点浇口、侧浇口、环形浇口等结构。考虑到制品的结构特点,侧向的点浇口最为符合设计要求,不仅去除浇口的痕迹小,而且结构简单,易于分模。

1.3.4冷料穴设计

在主流道末端设置带有Z字形头拉料杆的冷料穴,因为分流道较短,所以不设置冷料穴。

1.3.5 浇口套和定位圈的设计

根据注射机模板中心孔的尺寸,选取的定位圈直径为∅160mm,浇口套直径为∅20mm,符合国家标准。因为设计时定模座板较厚,所以浇口套较深,这点是根据模具结构自行设计的。

设计的浇注系统如图1.4所示。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: