2A14铝合金大型薄壁筒正挤压成形工艺研究毕业论文

2020-04-07 10:11:17

摘 要

2A14铝合金是典型的时效强化合金,采用合适的固溶和时效处理可使该系铝合金具有较高的强度和良好的耐热性能,因此被作为重要的结构材料, 广泛应用于航空航天等领域。航天用大型薄壁筒形件要求结构整体化,不允许存在焊缝等二次加工,为了研制航天用大型薄壁筒形件的整体成形,本文采用了正挤压的方法,通过合理的技术方案即通过镦粗、冲孔、扩孔、正挤压,选取合适的参数,研究了整个毛坯成形的过程,同时用deform软件进行了有限元模拟分析,证实了正挤压成形的可行性,对今后大型薄壁筒的成形提供了借鉴。

关键词:2A14铝合金;自由锻造;冲孔;扩孔;DEFORM模拟

Abstract

2a14 aluminum alloy is a typical aging-strengthening alloy. Adopting proper solution and aging treatment can make the series aluminum alloy have high strength and good heat resistance, so it is widely used in aerospace and other fields as an important structural material. The large-scale thin-walled cylindrical parts for aerospace require structural integrity, and secondary processing such as welding seam is not allowed. In order to develop the overall forming of large-scale thin-walled cylindrical parts for aerospace, this paper adopts the forward extrusion method, and through reasonable technical scheme---- upsetting, punching, reaming and forward extrusion, and selected appropriate parameters, the whole blank forming process is studied. At the same time, finite element simulation analysis is carried out by deform software, which proves the feasibility of forward extrusion forming and provides reference for the forming of large-scale thin-walled cylinders in the future.

Key words: 2a14 aluminum alloy; Free forging; Punching; Reaming; Deform simulation

目录

第1章 绪论 1

1.1 引言 1

1.2 2A14铝合金特点 1

1.3 大型薄壁筒件的制备方法及现状 2

1.4 正挤压成形特点 3

1.5 大型铝合金型材可能存在的缺陷 3

1.6 研究的基本内容、目标、技术方案 4

第2章 成形工艺参数确定 5

2.1 工艺分析 5

2.1.1 铝合金自由锻造的特点 5

2.1.2 毛坯下料方式选择 6

2.1.3 毛坯的加热 7

2.1.4 毛坯镦粗 7

2.1.5 毛坯冲孔 10

2.1.6 毛坯扩孔 12

2.1.7 毛坯正挤压 13

2.2 体积参数理论计算 13

2.2.1 正挤压毛坯计算 14

2.2.2 环轧毛坯计算 14

2.2.3 冲孔毛坯体积计算 14

2.2.4 镦粗毛坯体积计算 14

2.3 变形量及力的计算 14

2.3.1 镦粗 14

2.3.2 冲孔 15

2.3.3 环轧 16

第3章 deform模拟 17

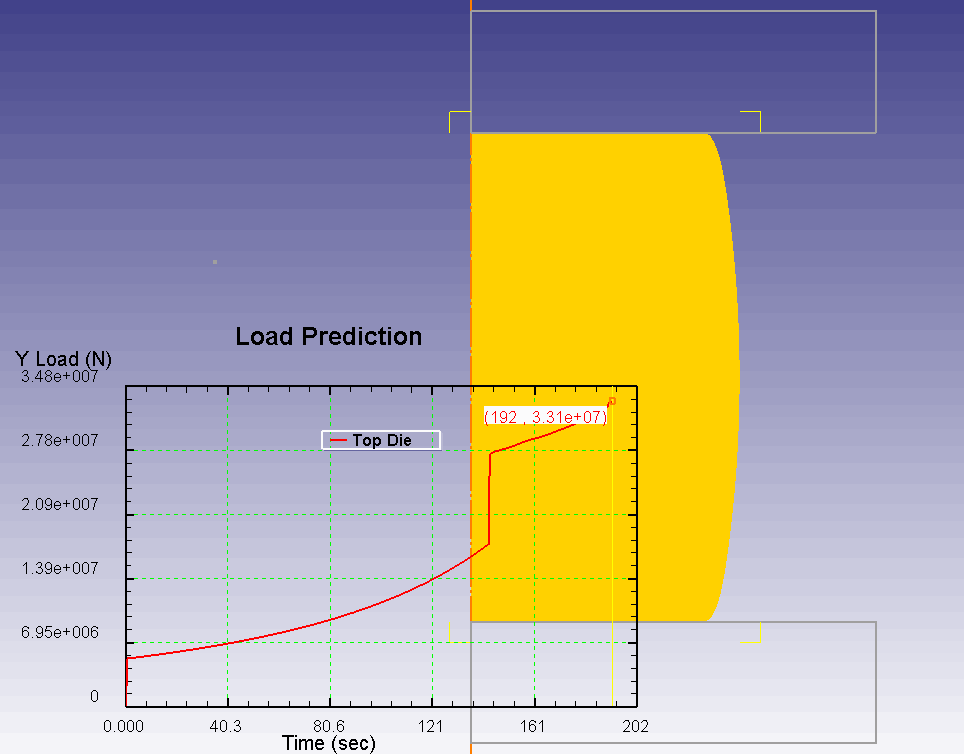

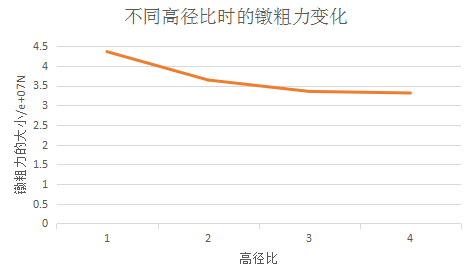

3.1 镦粗过程模拟 18

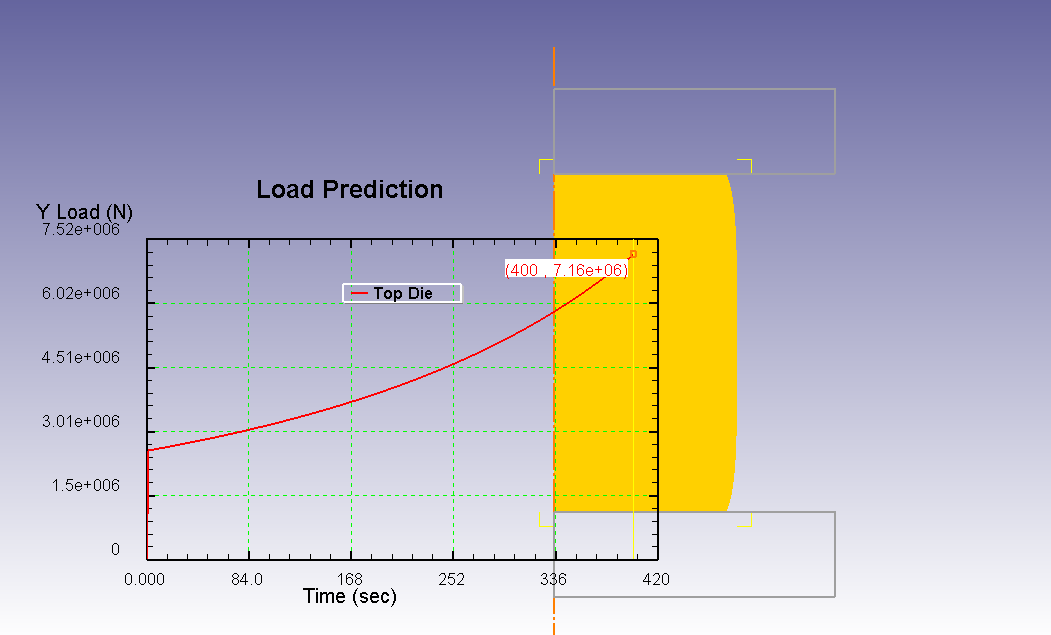

3.2 冲孔过程模拟 18

3.3 环轧过程模拟 20

3.3.1 驱动辊直径参数 21

3.3.2 芯轴直径参数 21

3.3.3 驱动辊角速度参数 22

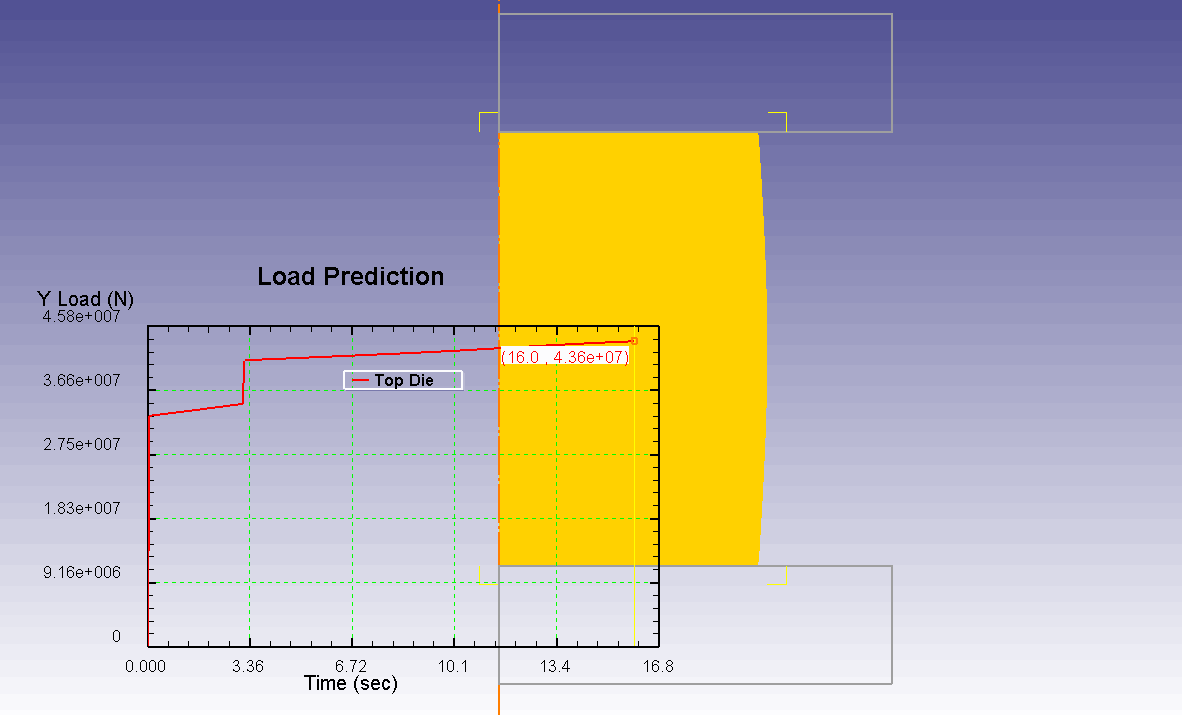

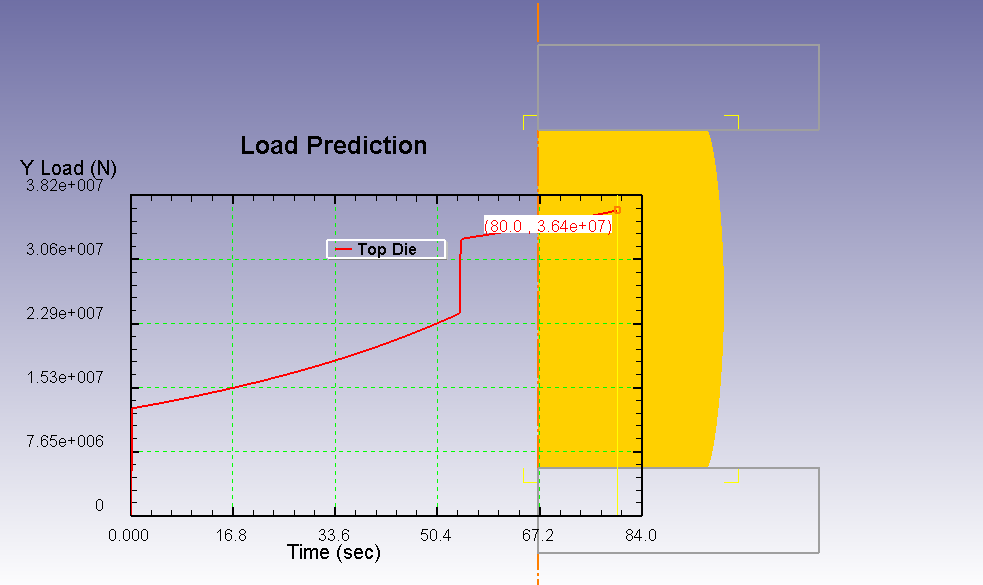

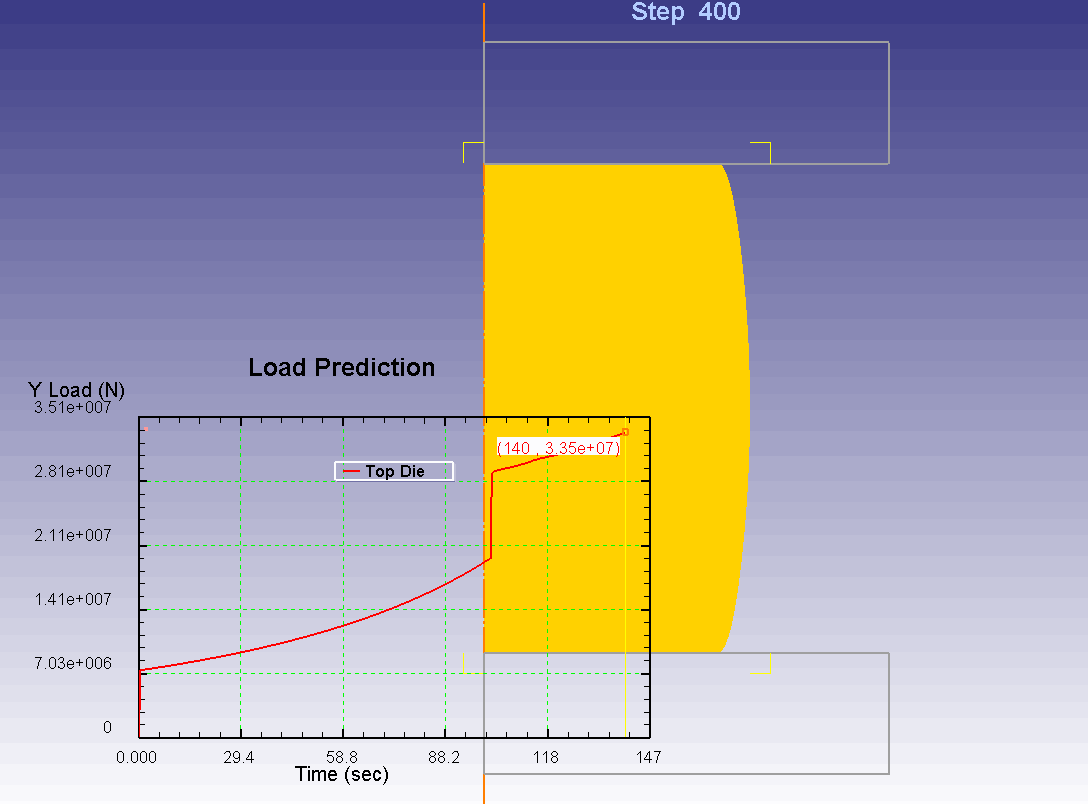

3.4 正挤压过程模拟 23

第4章 结论 27

参考文献 28

致谢 29

第1章 绪论

1.1引言

随着时代的发展,科技越来越进步,经济越来越发达,铝合金制件的需求量也越来越多,铝合金型材正向着大型化、整体化、尺寸高精度化、薄壁宽扁化、形状复杂化、外形轮廓美观化等方向发展。铝合金的品种规格不断变多,应用范围也不断扩宽,以前大多数用于民用建材,到现在扩展到了应用于航天航空、汽车船舶、交通运输、电子电力、家用电器等各行各业和人们日常生各个方面。近年来,大型铝合金型材的发展尤其引人注目,据不完全统计,目前世界上每年需要的大型铝合金型材约40万吨,并以较高的速度增长。为了适应铝合金需求高速增长的这种市场需求趋势,各国都在加速建设重型挤压机或大型型材挤压生产线。铝合金大型轻质薄壁化制备变得尤为重要。

1.2 2A14铝合金的特点

Cu | Mg | Fe | Zn | Mn | Si | Ti | Ni |

3.9~4.8 | 0.4~0.8 | 0~ 0.7 | ≤0.30 | 0.4~1.0 | 0.6~1.2 | ≤0.15 | ≤0.10 |

表1 2A14的化学组成

表2 2A14的可挤压性及典型力学性能

可挤压性指数 | 可否挤压空心型材 | 典型状态 | 抗拉强度/Mpa | 屈服强度/Mpa | 伸长率/% |

20 | 不可 | T4 | 440 | 310 | 19 |

Al-Cu-Mg系铝合金是典型的时效强化合金,采用合适的固溶和时效处理可以使该系铝合金具有较高的强度和良好的耐热性能,因此被作为重要的结构材料, 广泛应用于航空航天等领域[1-2]。2A14 铝合金是典型的Al-Cu-Mg系合金[3-4]。近100年来,铝合金不仅在民用领域的应用越来越广,而且在航天材料的应用上也取得了长足的进步。因为铝合金具有质量轻、加工难度低、抗腐蚀的优点,而且同样的它的比强度高过很多合金钢,所以自然就成为理想的结构材料。从成分看2A14铝合金既属于硬铝合金又同样的属于锻铝合金,与2A50相比,因含铜量较高,故强度较高,热强性较好,但在热态下的塑性不如2A50好,合金具有良好的可切削性,可进行热处理强化,耐蚀性不高,人工时效时有检间腐蚀倾向[5]。总体来说2A14系列铝板的特点是硬度较高,虽然以前铝合金大多用于民用建材等,但是2A14具有的良好的力学性能使得它可以适用于航空铝材,目前在常规工业中不常应用。随着我国航空航天事业的发展,2A14系列的铝板生产技术必然会将进一步提高,而且它会应用于要求高强度与硬度(包括高温)的场合,包括飞机重型、锻件、厚板和挤压材料,车轮与结构元件,多级火箭第一级燃料槽与航天器零件,卡车构架与悬挂系统零件等[6]。2A14可以固溶热处理加人工时效强化,可用于制造截面面积较大的高载荷零件,特点是在T6状态下的抗拉强度及屈服强度均比2017、2024、6082等合金要高,在高温下也有高的强度性能,但熔焊性能较差,抗腐蚀性能强,特别是抗应力腐蚀开裂性能不尽如人意,在使用中必须进行表面保护处理,用于锻造承受高的静负载与动载荷的零件。在我国,航空用铝合金的发展还处于跟踪研究阶段。根据苏联航空用2xxx系铝合金仿制出的2A12、2A14等铝合金,至今仍广泛应用在飞机的各类承重结构件如机轮轮穀等,广泛应用于航空航天及民用交通工具等领域[7]。

1.3大型薄壁筒制备方法及现状

大型薄壁筒体制作工艺,一般来说是将厚度符合要求的钢板前端输入三辊卷板机,三辊卷板机通过压辊将钢板卷制成弧形;在卷板机的一侧设置托架,在托架上设置托辊,上面描述的托辊与三辊卷板机的压辊平行设置,托辊的高度与筒体开口直径相对应;卷制时钢板在卷板机的推力作用下,从三辊卷板机出口端上升,钢板在卷制过程中始终保持相同的弧度,钢板前端到达最高点后自然搭上托辊,然后继续向下卷回到卷板机的入口端;将卷制完毕的筒体前、后端坡口平齐连接并通过点焊固定,焊接后形成圆形筒体[8]。该方法必须要进行板件的焊接。但是纵向焊缝的存在使得构件的切向性能显著降低,由于航天运载工具在高加速度工况下对结构性能的不一致性非常敏感,因此需要开发出整体成形的工艺,保证结构性能一致性[9]。目前,对于大型筒形件,要想保证结构性能一致性一般采用铸造的方法。大多数厂家在生产这类筒体铸件时普遍使用湿型砂进行造型制芯,对制好的型芯必须要先进行烘烤.有的企业采用湿型砂造型,芯子用树脂砂制成。但是由于砂型铸造的混砂量大,劳动强度较高,操作较复杂,对工人的操作技术水平和劳动态度要求高,生产中易产生冲砂、气孔、夹渣、缩松、壁厚不均等铸造缺陷。另外,烘干的型芯落砂清理非常困难,清理时极易损伤铸件表面。存在有操作复杂、工艺不稳定、劳动强度大、生产效率低、产生缺陷几率大、废品率高等问题[10]。 此外还有环件轧制技术,但是一方面, 轧制成形过程椭圆、锥形、多边形等问题突出, 筒的轧制精度及圆度很难保证;另一方面, 轧制过程粘辊、折叠、表面起皮等缺陷容易产生, 薄壁筒成形过程稳定性及表面质量很难控制[11]。铝合金大型挤压型材属于高新技术产品,生产的技术难度比较大,质量要求也比较高。研制开发高性能铝合金,研制特种模具,优化挤压、热处理与矫直工艺等关键技术正是实现我国交通运输现代化和国产化的关键所在[12]。张曼曼等人开展了7055铝合金大型筒的径-轴向环轧成形工艺研究,通过五段式轧制工艺曲线设计,成功轧制出直径2 m高度800 mm的筒件[13]。梁群昌等人针对大型薄壁筒体铸件的结构特点及技术要求,试验了差压条件下的金属型铸造工艺设计和应用,确定了采用立浇式、保证铸件尺寸的工艺重点[10]。结果表明,按所设计的工艺进行生产,工艺稳定易行、铸件质量好、现场劳动量减少、生产率提高。大型薄壁筒的整体成形制备急需解决。

1.4正挤压成形工艺特点

早在1797年就出现了类似于挤压的铅管制造方法的专利。1894年德国人迪克(G.A.Dick)成为第一个成功研究并保持的卧式挤压机的专利,用来挤压有色金属,比如说黄铜。1905-1915年期间已经出现了2000吨的大型挤压机。目前,挤压主要用于加工铝铜及其合金[14]。而正挤压技术是挤压技术中最为成熟的一种,可适应绝大部分的挤压型材,操作最为简单,生产的灵活性大,截面跨度大。在正挤压过程中,金属的流动方向与挤压轴的运动方向相同,其最主要的特征是金属与挤压筒内壁间有相对滑动,故存在着很大的外摩擦。它会使金属流动不均匀,导致挤压制品头部与尾部、表层部与中心部的组织性能不均匀。但是针对正挤压成形工艺的特点发现,正挤压成形摩擦阻力大(占总能耗30---40%)故而挤压力要求高,使能耗增加。由于强烈的摩擦发热作用限制了铝及铝合金等中低熔点合金的挤压速度的提高,加快了挤压模具的磨损。金属流动不均匀导致整支型材头尾,内外组织性能较差,出现翘曲褶皱等缺陷[15-18]。铝合金型材挤压是一种节约型材生产效率高的工艺,利用正挤压技术制备2A14大型薄壁筒可使其大型整体化、尺寸高精度化、薄壁扁宽化、外观轮廓美观化的程度大大提高。故拟采用正挤压技术对2A14铝合金大型薄壁筒成形进行研究分析,并且用有限元模拟的方法来确定金属流动变形情况以及加载力是否符合要求。

1.5大型铝合金型材可能存在的挤压缺陷

铝合金挤压型材的缺陷主要包括:化学成分、冶金质量与内部组织、力学性能、尺寸、形状精度、内外表面等类型的缺陷。主要分析以下常见的缺陷。

- 气泡。在制品中部和尾部产生凸形泡,其主要原因是挤压筒和挤压垫带有水分和油污,当他们蒸发为气体,在高温高压的金属变形的情况下,就会进入制品的表面。同时若挤压筒磨损,在磨损部位与坯料之间的空隙中的空气在挤压时进入金属表面。

- 起皮。即一种负载制品表面的薄层缺陷,有脱落现象,一般会出现在制品的前端。产生的主要原因可能是挤压时粘附在挤压筒内壁的残料未清理干净,挤压筒与挤压垫配合不适当就会容易起皮,此外使用润滑剂时也易起皮。

- 裂纹。当挤压速度过快、温度过高、金属流动不均匀模孔定径带的阻力,在制品表面产生附加拉应力,引起金属表面破裂而形成裂纹,常产生在制品的后部。主要原因可能有当挤压速度过快,那么晶粒来不及回复再结晶,使组织破快剧烈;当挤压温度过高,金属和合金就会产生热脆性,显著降低塑性;挤压力跳动时,挤压速度的突然变化,金属流动不均匀,就会产生裂纹,破坏组织的连续性,很容易使制品变成废品。

- 划伤。制品的表面出现粗糙的纵向或横向划痕、划沟小沟等缺陷。这种主要原因是模具表面粘有金属屑或者存在凸凹间隙。

- 弯曲。挤压过程中最终的挤压制品呈现不平直的现象,可能有均弯(沿纵向呈均匀的弯曲)、硬弯(制品某处突然弯曲)。产生的主要原因有挤压时没有导路,制品被顶弯;模具定径带设计或者制作不良,制品的流动速度不均等。

1.6研究的基本内容、目标、技术方案

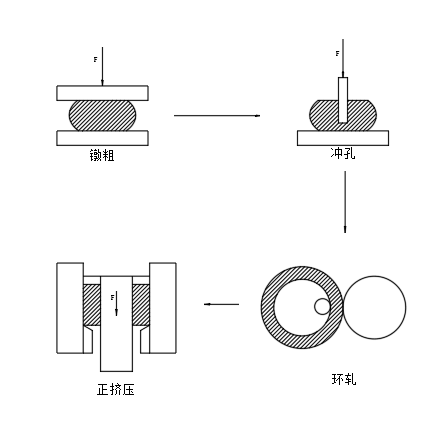

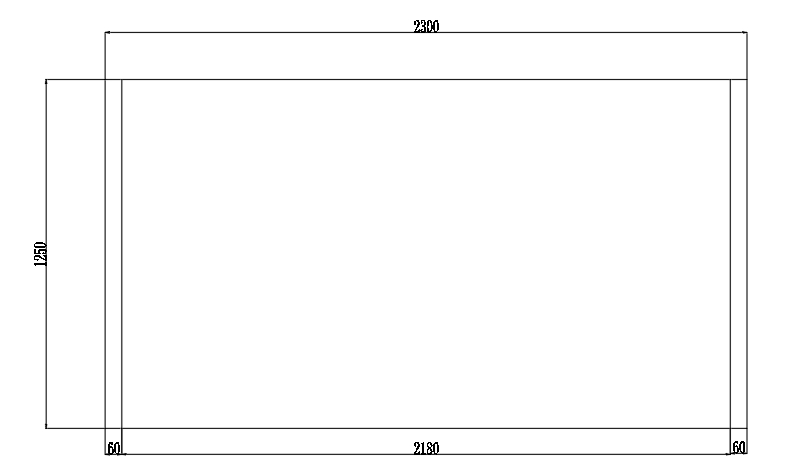

因为2A14铝合金多适用于航天方面,但目前航天用大型薄壁筒成形工艺一般为板料焊接或整体环轧,但是如果用板料焊接就会使筒壁存在纵向性能显著降低,影响之间的整体性;而用环轧的方法一方面不能保证制件的精度,另一方面环轧中出现的许多问题需要进一步研究,不能保证制件的质量、力学性能等因素。因为上述方法都存在明显的缺陷,所以为了完成对2A14铝合金的整体成形,简化工艺,能够较为方便的制得大型薄壁筒型件,拟采用正挤压的方法,完成对大型薄壁筒的制备,通过有限元模拟对整个过程进行模拟,并将前期的理论计算与最终的有限元模拟相比较,为实际的工程开发可行性提供依据和参考。通过对2A14铝合金综合性能分析,拟通过镦粗-冲孔-扩孔-正挤压完成大型薄壁筒的制备。示意图如图一所示。所制得的制件尺寸如图2所示。

图1 工艺流程

图2 制件尺寸示意图

第2章 成形工艺参数确定

2.1工艺分析

2.1.1铝合金自由锻造的特点

自由锻造就是将坯料加热到锻造温度后,在自由锻造设备(锤锻或压力机等)和简单工具(锤头或砧块等)的作用下,使用通用的工具和可移动的简单模具,通过人工操作控制金属变形以获得所需尺寸、形状和质量锻件的一种锻造方法。所采用的各锻造工序主要有镦粗、拔长、冲孔、扩孔和弯曲等。自由锻造成形方法是一种重要的塑性成形加工方法,也是最早的广泛使用的塑性成形加工方法,几乎所有的铝合金都可以采用自由锻进行塑性成形。一般来说,用低碳钢可以锻出的各种形状的锻件,变形铝合金都可以锻造出来。但是由于铝合金的流动性较差,在金属流动量相同的情况下要比低碳需多消耗约30%的能量。铝及铝合金自由锻造生产具有以下优点:

- 自由锻造可以改善铝合金的组织、性能。铝合金自由锻件的质量和力学性能都比铸造件高,其强度比铸造件高50%-70%,因此能够承受较大的冲击载荷的作用。铝合金的塑性、韧性和其他各方面的力学性能也都比铸造件高,采用锻件可以保证在零件设计强度的前提下,减轻零件本身的质量,这对飞机、宇航器械、车辆等交通工具更有意义。

- 自由锻造可以节省原材料。采用自由锻造的方法可以生产出比其他压力加工方法(模型锻造除外)更接近零件的制件。

- 自由锻造品种改变的灵活性较大。

- 锻造工具具有通用性,生产成本较低,对操作者技术水平要求较高,可以充分利用现有的设备,降低设备功率,缩短生产周期。所以比较适用生产单件、小批量的锻件和急需的特大型锻件。

当然,铝合金自由锻造也存在一些缺点:

- 与模锻件相比,自由锻造材料利用率低,之间的机械加工量较大,自由锻件流纹的清晰度和平直度以及沿锻件外廓分布的吻合度较模锻件差,在机械加工的过程中,金属流线容易被切断。

- 与模锻件相比,铝合金自由锻件的力学性能相对较低。

- 锻造生产方法与其他压力加工方法相比,效率较低,机械化和自动化程度有待提高。

- 变形程度不够均匀,同一批锻件的形状和尺寸的均一性较差,复杂锻件因火次较多,有可能在个别部位出现只被加热而不参与变形的情况,因而导致组织的不均匀性或地被粗晶的出现。

- 与模锻相比,自由锻件的质量受锻压工艺和工人操作水平的影响更大。

现代航天构件要求质量高、强度大和最大限度的节约材料,特别是要求结构实现整体化,自由锻无法满足这些要求,逐渐被搞笑的模锻所代替,但是由于自由锻件的品种变化灵活性很大,所以在单件、小批量以及新产品的试制过程仍被广泛采用。

自由锻的常用设备一般可分为锤锻和液压机,锻造过程中这类设备不会发生过载损坏。设备的吨位选取必须满足所需的载荷力的要求。如果设备吨位选的过小,锻件内部就会出现锻不透的现象,严重影响生产效率,但是如果吨位选的过大,不仅会浪费动力,并且由于大吨位设备本身具有的特点,工作速度比较低,同样影响生产效率和锻件成本,所以必须选择合适的压力机吨位。一般来说,通常会以镦粗力的大小来选取自由锻造设备。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: