高层建筑高强度钢中厚板对接接头焊道规划设计研究毕业论文

2020-04-07 10:12:08

摘 要

随着超高层建筑的快速发展,厚板焊接增多,手工弧焊的缺点也被放大,机器人焊接的使用势在必行。但是机器人焊接大多存在示教过程繁琐的缺点,随着自动化这个大趋势,能够自动确定焊道各项参数的离线编程方法更符合当今的发展趋势。而离线编程的其中一个难点就是焊道的规划。为此,本文通过对比不同的焊接方法、填充方案、焊接顺序,选择多层多道焊的等截面积填充方式,从右至左层间交替焊接。针对可能存在大根部间隙的情况,提出一种每层道数较之前多出一道(第一成为一道)时的算法规划,通过建立坐标系计算出各焊枪位姿。并用matlab完成电流与送丝速度拟合及算法编程。

关键词:多层多道焊;算法规划:厚板;离线编程

Abstract

With the rapid development of super high-rise buildings, thick plate welding has increased, and the shortcomings of manual arc welding have also been magnified. It is imperative to use robot welding. However, most of the robot welding has the tedious shortcomings of the teaching process. With the trend of automation, the off-line programming method that can automatically determine the parameters of the welding track is more in line with the current development trend. One of the difficulties of off-line programming is welding planning. For this reason, by comparing different welding methods, filling schemes and welding sequence, this paper selects the intersectional area filling method of multi-layer and multi pass welding, alternately welding from the right to the left. In view of the possible existence of large root gap, an algorithm planning for each channel number more than before (the first one) is proposed, and the position and position of each welding gun is calculated by establishing the coordinate system. Matlab is used to complete current and wire feeding speed fitting and algorithm programming.

Key words: multi-layer multi pass welding; algorithm planning: thick plate; off-line programming

目录

第1章 绪论 1

1.1 课题背景及意义 1

1.2 多层多道焊研究现状 1

1.3 课题的研究内容 2

1.4 本章小结 2

第2章 厚板焊接的规划 3

2.1 焊道截面的简化 3

2.2 焊缝排布规划 3

2.3 焊道截面积的规划 4

2.3.1 等高法 4

2.3.2 自定义法 4

2.3.3 等截面积法 5

2.4 焊接顺序的规划 5

2.4.1 焊道顺序规划 5

2.4.2 层间顺序规划 5

2.5 本章小结 6

第3章 焊接工艺的规划 7

3.1 焊接参数的规划 7

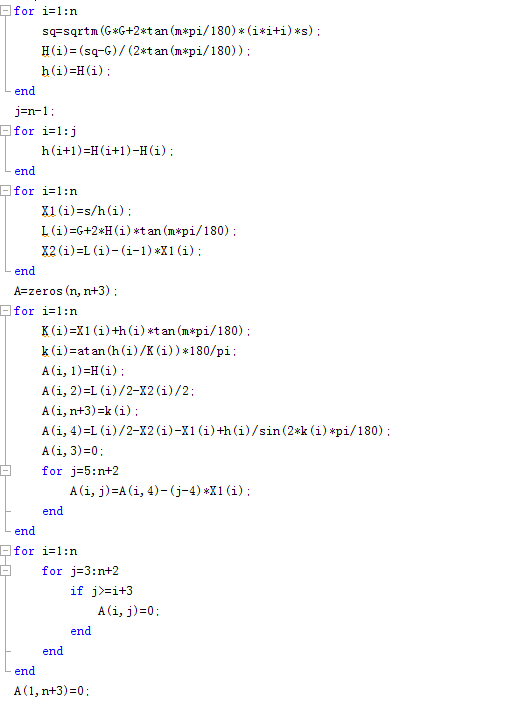

3.2 焊枪位姿的规划 9

3.2.1 焊道截面积坐标系的建立 9

3.2.2 焊道层高的计算 9

3.2.3 焊枪位姿的确定 10

3.3 本章小结 12

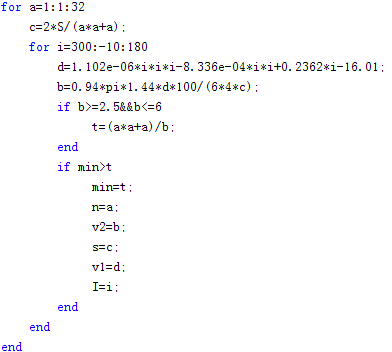

第4章 对于焊道规划的编程 13

4.1 编程软件的选取 13

4.2 焊接截面积的确定 13

4.3 焊枪位姿的编程 14

4.4 运行结果显示 16

4.5 本章小结 17

第5章 离线编程的实现 18

5.1 功能模块规划及可行性分析 18

5.2 离线编程的实现及运行 19

第6章 结论 20

参考文献 21

致谢 23

第1章 绪论

1.1 课题背景及意义

国内超高层建筑的发展已经到达高峰期,由此高强度钢的焊接工作量及其巨大。但是,在现有技术条件下,现场焊接中,手工弧焊劳动强度大、生产效率低、焊缝质量不稳定等问题还是普遍存在[1]。利用技术含量更高的机器人进行多层多道焊是一个不错的选择,机器人焊接可以显著改善手工弧焊的缺点,得到工艺性能更好的焊缝。但是如今的机器人大多采用示教的方法,还是过于繁琐,因此,能够自动确定焊道规划和焊接参数的研究才符合未来趋势。通过对比之前的研究,本文致力于确定填充策略,选择合适的软件实现路径规划的算法,为机器人离线编程提供数据支持。

1.2 多层多道焊研究现状

关于多层多道焊,国内外都进行了大量的研究。李慨等人就焊接大型V型接头提出了一种很有借鉴意义的填充方法[2]。他们通过对焊道截面形状的分析,确定了每层道数和层数相等策略,即第一层一道,第二层两道。并且通过数学计算,推导出第二层以后有近似相等的层高。通过实验表明,应用这种填充方法,能有效的避免因为参数频繁变化而引起的焊接效果不佳的缺点。唐新华等人采用自动离线编程技术[3],通过一个库存储了焊道规划的程序,显著提高效率,使编程变得更加快速,并且,使仿真的填充效果图在程序生效时出现,使结果更加直观。哈尔滨工业大学的孙立新在焊缝跟踪的焊道规划中提出采用等截面积的填充方式[4]。该策略解决了参数变化频繁、焊接质量可能不足的缺点。张华军[5]等人通过对高强度钢进行多层多道焊的研究,在SolidWork系统上进行二次开发,分离出厚板焊多层多道焊的路径规划模块,在该模块中进行多层多道焊的规划,并且使程序能够和机器人更好的对接。通过对比等截面积法、等高法、自定义法三种填充方式,选择自定义法。建立焊接模型,根据每道的焊接参数以及人为定义的道数,自动确定焊枪位置及位姿,完成多层多道焊在不同焊接参数下的焊道规划,并确定出不同焊道焊枪行走的位姿和摆幅。欧志辉[6]等人对于多层多道焊不同标准的焊缝及各道填充焊缝在激光获取的视觉图像信息,提出了一种基于距离滤波的图像处理算法来快速、准确识别出焊缝特征点。W.P.Gu[7]提出了再自动化过程中,厚板的多层多道焊尤为重要,并且就此进行研究。Jibrin Sule[8]等人对多层多道焊的根部间隙的残余应力进行了研究与实验,并提出了优化方案,此方案可降低因参数变化而产生的焊接应力。Z.Smati[9]等人对多层多道焊的的焊接条件提供了一种预测方法。这种方法可以通过模拟的方式检测出焊接参数变化对焊接截面积的影响,其中V型坡口的设计更为常见,计算出每层焊缝焊后的高度以及该层的道数,在完成焊接时,预留一定的余高来保证焊接结果。这种方案既可以计算出各焊道的单道截面积,也可求出相关的各项参数。最后两层则用来调整高度,通过调整总的热输出调整焊道截面积以及焊枪角度。对于路径规划的模拟方面,加拿大公司开发出WorkSpace[10],这种软件能进行几何建模、自动编程等功能。杨光远在已有的基于SolidWorks离线编程系统的基础上扩展一个针对多层多道焊接路径规划的模块[11],实现多层多道焊的路径规划的编程。曹林攀[12]研究了各工艺参数对焊道成型的影响,通过实验对比不同的焊接参数下的焊接效果,选择合适的方案进行后续工作,并通过对RobotStudio二次开发研究,设计了焊接工艺规划模块。张洵研究了变间隙多层多道焊的工艺规划[13],提出了当坡口面角度存在变化时多层多道焊的一种独特的规划方案。危文灏则利用MATLAB实现对焊接电流的拟合[14],也用其进行了中厚板的相贯线焊缝焊道规划的程序设计。杨乘东,张广军等人也对焊道规划有较多的研究[15]。

1.3 课题的研究内容

通过查阅资料,找到不同的填充方式、焊缝排布、焊接顺序。对比这些方案的优缺点,找到合适的方案。选择合适的软件进行算法规划,为离线编程提供理论基础。对各项参数进行关系计算,从而为算法规划提供数据支持。

1.4 本章小结

本章交代了本文研究的背景及意义,让人清楚地理解研究的重要意义。并且通过对各种论文以及文献的查阅和思考,交代了国内外多层多道焊的发展研究现状。并且通过对研究内容的概述,让人大致了解本文的研究方向。

第2章 厚板接的规划

对于厚板焊接,它的规划选择分为多种情况,本章通过对比不同选择的优缺点,选择最优方案进行焊道规划。

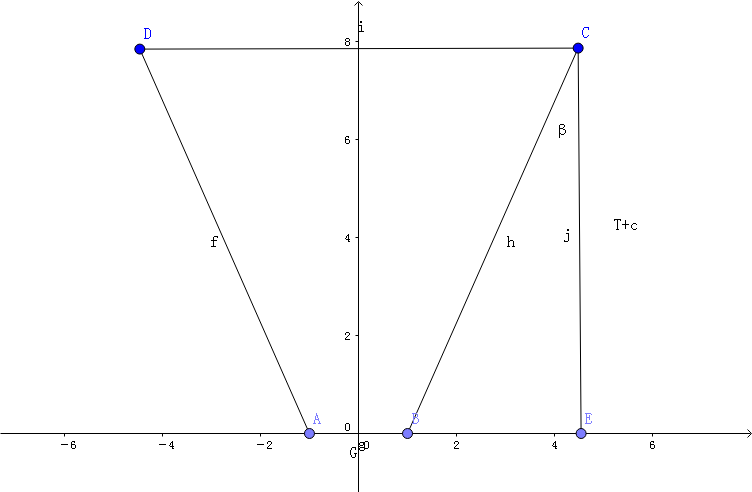

2.1 焊道截面的简化

一般多层多道焊在多种因素的影响下,实际截面积呈现不规则的形状,但是与梯形或者平行四边形相似。为了后续工作的开展,对焊道截面积进行简化是一个很好的选择。

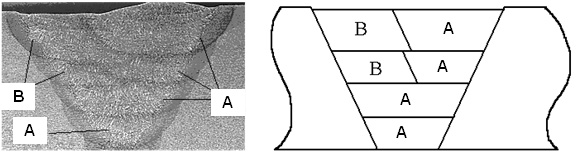

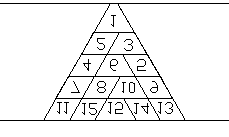

(a)实际多层多道焊图 (b)简化后多层多道焊图

(a)实际多层多道焊图 (b)简化后多层多道焊图

图2-1 多层多道焊填充截面图

简化前后焊道截面图如图2-1,将焊道截面简化为梯形或者平行四边形焊道。这样,方便显示的同时,后续工作都可以通过简化的多层多道焊进行规划与计算。

2.2 焊缝排布规划

对于焊缝排布方式,取决不同的情况,有如下三种方式:

(a)一层多道焊 (b)一层一道焊 (c)两种方式结合

(a)一层多道焊 (b)一层一道焊 (c)两种方式结合

图2-2 焊接方法示意图

第一种方案每层可焊多道焊缝,第二种方案每层只能焊一道焊缝,第三种方案是前两种的结合。如图2-2所示,因为第三种方案更为繁琐与复杂,通常工业上如无特殊要求焊接选用的是第一种和第二种,但是对于第二种规划,其需要使用摆动焊,这种方案不仅对机器人的要求较高[16],焊接结果数据的变化也很大,这样就需要实际的数据支持来能选择更好的方案,无论从工艺成本还是规划难度,这种方案都只能作为次选方案。而对于一层多道焊,规划较为简单,且有多种良好的后续规划。比较三种方案,一层多道焊是一个更好的方案。

2.3 焊道截面积的规划

2.3.1 等高法

对于等高法填充方式,就是在多层多道焊时,保证每层层高相等的方法。这种方法计算过程方便。

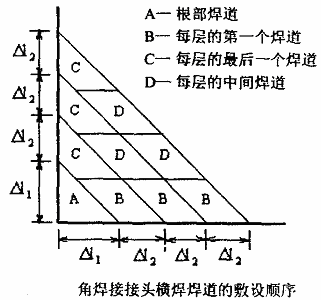

图2-3 角焊缝焊道的敷设顺序

图2-3 角焊缝焊道的敷设顺序

图2-3所示为角焊缝的填充方式图,这是一个很具代表性的等高型填充方式。在这种填充方式中,每层的道数和它所在层数相等[17],这种填充方法焊接效果好。由图2-3可知,这种填充方法每层最多存在三种类型焊道,其中B和D焊道甚至在图中这种情况下截面积相等,焊接角焊缝的时候效果很好,因为各道面积近乎相等,焊接参数变化不大,最后的填充效果会很好。但是我们主要研究的是平焊的的焊道规划,这种方案本就因为坡口角度的原因会导致各道截面积不同。再加上根部间隙可能会相对较大,使用这种填充方法各道截面积变化较大,焊接参数变化频繁,最后的填充效果不会很好。

2.3.2 自定义法

通过焊道每层层高、每道的焊接参数及示教的焊枪位置计算每道的截面积。再通过每道的焊道截面积这一关键参数计算出每层焊缝比之理论层高增加的高度,从而得到实际的层高。在根据建立坐标系计算出焊枪位姿等焊接所必须的参数,确定焊道排布。这种方法有较高的自由度,焊接效果也相对有保证。但是这种方案需要大量的实验数据作为参考,并且这种方案需要多种软件的使用来进行算法开发,过程过于复杂。

2.3.3 等截面积法

等截面积法就是让每道焊缝的截面积都保持相等。通过查阅大量论文可知,保证每层焊道的道数与其所在层数相等这种填充方法会是比较合适的方法。这样总的道数N和层数n就可以得出以下关系。

(2-1)

(2-1)

其中,N为焊缝总道数,n为总层数。

在满足焊道各项参数的情况下,找到合适的层数,以此确定截面积这一参数,然后通过截面积以及层数,计算出焊枪位姿、焊接速度、送丝速度等传输给机器人的参数。这种填充方法因为焊接截面积相等,焊接参数变化不大,保证了良好的焊接质量。同时规划计算过程较自定义法更为方便简洁,所以通过比较三种填充方法的优缺点可知,等截面积法是最优方案。

2.4 焊接顺序的规划

2.4.1 焊道顺序规划

2.4.1 焊道顺序规划

(a)由一边向另一边焊 (b)由两边向中间焊

(a)由一边向另一边焊 (b)由两边向中间焊

图2-4 V型坡口焊道顺序

由图2-4可知对于中厚板的焊接,焊道的焊接顺序分为两种,其中焊道截面积也分为两种形状。对于两种焊道的焊接顺序,图(a)每层具备两种焊接角度,图(b)每层具备三种焊枪角度。因此,为了焊接效率,避免参数的频繁改变,选择焊枪角度更少的方案为好,由一边向另一边焊是一个更优的选择。

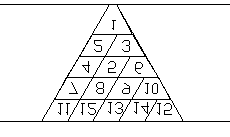

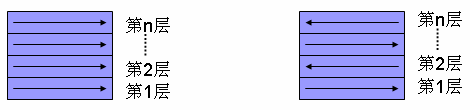

2.4.2 层间顺序规划

(a)层间一致焊接 (b)层间交替焊接

(a)层间一致焊接 (b)层间交替焊接

图2-5 层间顺序规划

由图2-5可以看出对于中厚板的焊接,层间顺序规划分为两种。由于是平焊,来回的焊接没有什么区别,但是交替焊接可以节省焊枪运动的时间,是一种更为优化的选择。

2.5 本章小结

(1)本章对焊道形状进行了简化,为后续各项工作提供了理论基础,大大减少了工作难度。

(2)本章通过对比不同的焊接方法,选择了一层多道焊来进行焊道规划。

(3)本章通过对比等高法,自定义法,等截面积法的优缺点,选择更符合要求的等截面积法。

(4)本章通过不同焊接顺序规划的对比选择了由一边向另一边的焊道顺序规划与交替焊接的层间顺序规划。

第3章 焊接工艺的规划

本章通过对焊接截面积形状的观察,推导出各工艺参数的相关关系式。为后续编程提供理论基础。

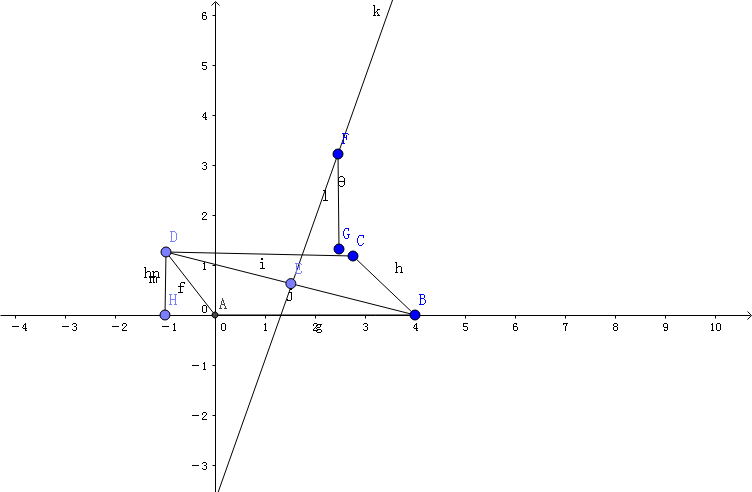

3.1 焊接参数的规划

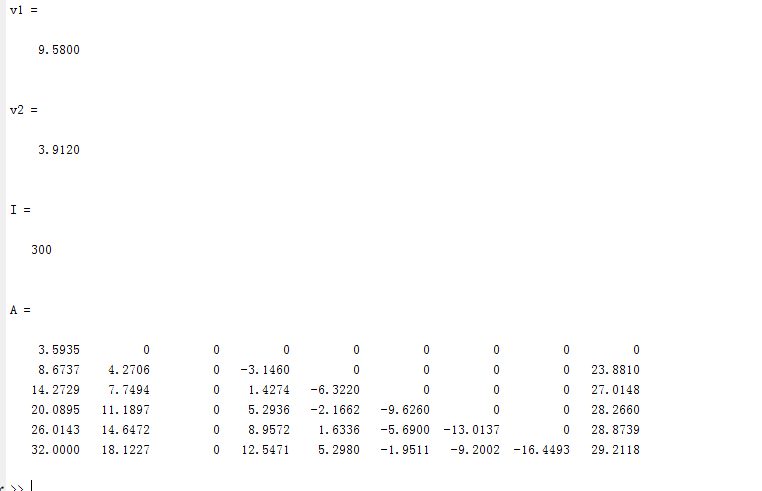

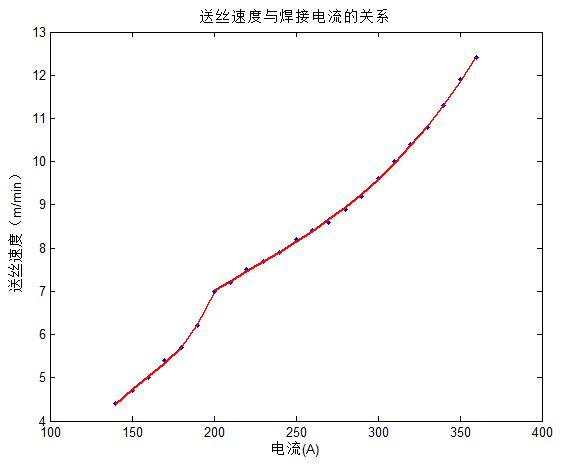

通过调用数据库数据,利用matlab拟合出MAG焊,焊丝直径为1.2mm时送丝速度与焊接电流的关系如图3-1

图3-1 送丝速度与焊接电流的关系

图3-1 送丝速度与焊接电流的关系

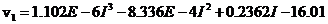

在多层多道焊的焊接中,焊接电流一般选择180-300A[18],由图3-1可知180A以上使用一段拟合曲线就具备较好的拟合效果,所以后续计算都使用这一段拟合来表示,关系式如下:

(3-1)

(3-1)

其中:v1表示送丝速度,I表示焊接电流。

由式(3-1)可在确定电流大小时确定送丝速度的大小。

而对于另一关键要素电压,对于MAG焊,电压与焊接电流存在匹配关系[19]。机器人本身都存在自己的数据库,其中具备与焊接电流匹配的最优电压。

焊接速度是一个很重要的焊接参数,一般在多层多道焊的焊接中,它的取值范围为2.5-6.0mm/s。而焊接截面积与焊接速度及送丝速度有以下关系:

(3-2)

(3-2)

其中:D为焊丝直径,v2为焊接速度,s为单道截面积,η为焊接熔敷率。

通过所查论文做的大量实验可以知道,通常η选取91-95%,其中94%是一个不错的选择。

则在送丝速度确定的前提下,单道截面积与焊接速度成反比,而要确定焊接速度,就必须确定单道截面积的值。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: