年产1000万袋罗红霉素颗粒剂的车间设计毕业论文

2020-04-07 14:05:07

摘 要

本设计为年产1000万袋罗红霉素颗粒剂的生产车间设计。本文从罗红霉素颗粒剂的处方出发,结合相关物料的物理化学性质,选取合适的生产路线,确定工艺流程。然后依据工艺流程进行物料衡算和能量衡算,并在此基础上进行相关设备的选型。依据《药品生产质量管理规范》(2010年修订)和《洁净厂房设计规范》(GB50073-2013)等相关法规要求,进行了合理的车间布置设计和管道布置设计,并对“三废”治理和生产制度进行描述。为了直观地反应设计结果,本人按要求绘制了包括工艺流程图、车间布置图、管道分布图等在内的五张图纸。

通过本次研究设计,能够了解到颗粒剂生产的工艺流程,以及颗粒剂生产车间的布局和生产方式。

关键词: 颗粒剂;工艺流程;车间布局

Abstract

The design for the annual output of 10 million bags of roxithromycin granules production workshop design.The thesis from the prescription of roxithromycin granules,combined with physical and chemical properties of related materials, select the appropriate production line,determine the process.According to"Good Manufacture Practice of Medical Products" (revised in 2010) and "Clean Factory Design Code" (GB50073-2013),has carried the reasonable workshop layout and pipe distribution design,and the “three wastes”treatment and production system is described.In order to visually reflect the design results,I have drawn five drawings including process flow chart,workshop layout, pipe distribution map and so on.

Through this research design,we can learn the granule production process,as well as the granule production workshop layout and production methods.

Key Words: Granules;Technological process;Workshop layout

目录

摘 要 I

Abstract II

第一章 绪论 1

1.1罗红霉素简介 1

1.2颗粒剂介绍 1

1.3产品介绍 1

1.4辅料介绍 2

1.4.1 蔗糖 2

1.4.2 糊精 2

1.5设计目的及意义 2

1.6国内外研究现状 2

1.7设计主要内容 3

第二章 设计概述 4

2.1 设计内容 4

2.2设计依据 4

2.3 设计指导思想 4

第三章 生产工艺及流程 5

3.1 总工艺流程概述 5

3.2工艺流程 5

3.2.1粉碎 5

3.2.2筛分 5

3.2.3混合 5

3.2.4制粒 5

3.2.5干燥 5

3.2.6整粒 6

3.2.7质量检查 6

3.2.8包装 6

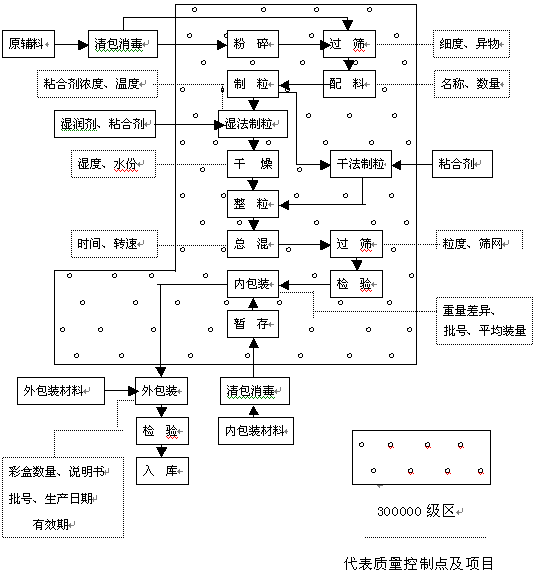

3.3生产车间工艺流程图 6

第四章 物料衡算 7

4.1物料衡算概述 7

4.2计算条件 7

4.3物料衡算 7

第五章 能量衡算 9

5.1能量衡算概述 9

5.2干燥过程的能量衡算 9

5.2.1衡算条件 9

5.2.2计算过程 10

第六章 包装材料衡算 12

6.1计算条件 12

6.2计算过程 12

第七章 设备选型 13

7.1设备选型概述 13

7.2粉碎设备 13

7.3筛分设备 13

7.4混合设备 14

7.5制粒设备 14

7.6干燥设备 15

7.7整粒设备 15

7.8总混设备 16

7.9包装设备 16

7.10设备一览表 17

第八章 车间布置设计 19

8.1 车间布置概述 19

8.2车间设计依据 19

8.3车间的组成 19

8.4生产工序及区域划分 20

8.5洁净区(厂房)要求 20

8.6在厂区中的位置 20

8.7人流物流关系 21

8.8电气 21

8.9消防 21

8.10通风 21

第九章 管道布置设计 22

9.1管道布置原则 22

9.2管道设计计算基准 22

9.3管道计算 22

9.3.1低压蒸汽管径 22

9.3.2冷凝水管径 23

9.3.3自来水管径 23

9.3.4纯化水管径 23

9.3.5污水排放管径 23

第十章 生产制度 24

10.1工作时间 24

10.2人员定岗 24

第十一章 三废治理与环境保护 25

11.1概述 25

11.2废水处理 25

11.3废气处理 25

11.4废渣处理 26

11.5噪声的控制 26

结论 27

参考文献 28

致 谢 29

第一章 绪论

1.1罗红霉素简介

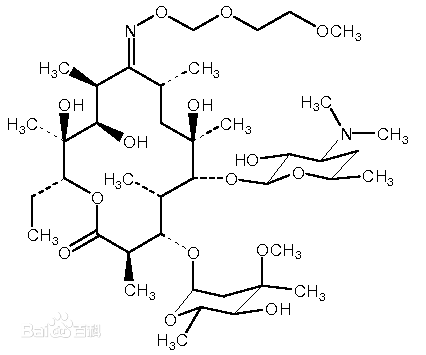

罗红霉素,英文名为Roxithromycin,英文别名为Claramid、Rulid,西医经常使用药物,为新一代大环内酯类抗生素,主要针对于革兰氏阳性菌、厌氧菌、衣原体和支原体等。具备与红霉素类似的体内抗菌作用,但比红霉素的抗菌作用强1~4倍。其分子结构式如下:

分子式:C41H76N2O15

分子量:837.04700

1.2颗粒剂介绍

颗粒剂(Granules)是将药物与合适的辅料用一定的方法配合而制成的颗粒状固体制剂,根据其在水中的溶解度可分为三种类型,分别为泡腾性颗粒剂、混悬型颗粒剂和可溶性颗粒剂。

相比较于其他剂型,颗粒剂具备如下特点:

- 具有较少的吸湿性、团聚性、附着性、飞散性等;

- 颗粒剂可以根据人们的口味需要制成色、香、味俱全的产品,服用较为方便;

- 根据需要可以对颗粒进行包衣,从而使颗粒具有防潮性、缓释性或肠溶性等,其具体性质通过包衣材料的性质决定,颗粒大小的均匀性以及表面光洁度是包衣时需要留意的,目的是保证包衣的均匀性;

- 多种颗粒的混合物需要注意,如各种颗粒的大小或粒密度差别较大时容易产生离析现象,从而导致剂量不精确[1]。

1.3产品介绍

罗红霉素颗粒剂的处方、性状、功能和主治如下所示:

【处方】主药:罗红霉素50g,药用辅料:蔗糖590g,糊精1360g

【性状】本品为混悬颗粒,气芳香,味微甜

【功能与主治】1.适应于敏感菌株造成的下列感染:下呼吸道感染、上呼吸道感染、皮肤软组织感染、生殖器感染(淋球菌感染除外)、耳鼻喉感染、沙眼衣原体感染、支原体肺炎及军团病等也可使用。

1.4辅料介绍

1.4.1 蔗糖

蔗糖,为食糖,双糖的一种,由一分子果糖与一分子葡萄糖的半缩醛羟基互相缩合脱水而成。蔗糖为无色结晶或白色结晶性的松散粉末,无臭,味甜,易溶于水和甘油,微溶于醇。相对密度1.587(25℃)。蔗糖的来源十分广泛,普遍存在于植物界之中,如植物的叶、花、茎、种子及果实等。其含量最为丰富的三种植物为甘蔗、甜菜和槭树。由于其味甜,为生活中常用的食品和甜味调味品。在药品生产中常被用作矫味剂和黏合剂等。

1.4.2 糊精

糊精为白色或类白色的没有固定形状的粉末;无臭,味微甜。在药品生产中常被用作填充剂和黏合剂等。

1.5设计目的及意义

本设计是年产1000万袋罗红霉素颗粒剂的生产车间设计,属于整厂工艺设计。其目的是将罗红霉素颗粒剂的生产工艺通过分析、设计、计算、设备选型等过程使其可以投入到工厂中运作,并完成相应的生产任务。

通过做本设计,不仅可以增加我们对罗红霉素颗粒剂的了解,而且可以学习如何将某种药品的生产工艺放大到工厂中去生产,了解在设计生产某种具体药品的车间时需要做哪些工作以及需要哪些技能,学习并掌握CAD制图技术。

1.6国内外研究现状

针剂、片剂和胶囊剂为目前国内抗生素较常见的剂型。然而上述剂型存在着一些缺点,对于儿童而言,使用比较不方便,剂量也难以掌握。相比之下颗粒剂具备着上述剂型不具备的优点,比如服用方便、口感好、起效快、剂量可调整等,适合儿童服用。颗粒剂可冲入水中服用或直接吞服,服用较为方便。近几年,在制药和保健领域颗粒剂获得了长足而快速的发展,目前已成为口服固体制剂之中的佼佼者。在这20多年来,颗粒剂型在全球批准的新药比例中不断地上升。能够肯定的是,由于颗粒剂具备生产成本低、研发效率高和患者喜爱的优势,在目前医药行业迅猛发展的前提下,将会获得越来越多消费者的青睐。

1.7设计主要内容

依据设计任务的要求进行工艺流程的选择,工艺计算、设备选型、车间布置设计和管道布置设计等,并撰写说明书。

根据说明书的内容绘制工艺流程图、厂房布置图、车间布置图、管道分布图和设备图。

第二章 设计概述

2.1 设计内容

年产1000万袋罗红霉素颗粒剂生产车间设计。罗红霉素颗粒剂规格为0.05g/袋。

2.2设计依据

(1)《药品生产质量管理规范》(2010)

(2)《洁净厂房设计规范》(GB50073-2013)

(3)《工业“三废”排放试行标准》(GBJ4-73)

(4)《污水综合排放标准》(DB12356-2018)

(5)《工业企业噪声控制设计规划》(GB/T50087-2013)

(6)《建筑设计防火规范》(GB50016-2014)

(7)《中华人民共和国药典》(2015)

(8)《工业企业设计卫生标准》(GBZ1-2010)

(9)《建筑结构设计统一标准》(GBJ68-84)

2.3 设计指导思想

本设计的指导思想如下:

(1)坚持保证产品质量,提高经济效益;

(2)保证符合国家有关规定、符合生产卫生要求,争取利用科学先进的技术和装置来提高产率;

(3)在设计时,充分依据厂房选址地区的自然条件和建厂所在地的实际情况,努力做到使车间布置灵活,以适应不断变化的市场需求。

第三章 生产工艺及流程

3.1 总工艺流程概述

我们在进行工艺流程的选择时需要围绕功能主治的要求,保证实现处方的功能主治,在此基础上对药物的处理原则、方法和程序做出规定。工艺流程设计是工程设计中最重要、最基础的设计步骤,对后续的物料衡算、设备选型、车间布置设计和管道布置设计等单项设计起决定性的作用,并与车间布置设计一起决定着车间的基本面貌[5]。因此,设计人员在设计工艺流程时,需要秉持仔细认真的态度,反复推敲,努力设计出合理可靠的工艺流程。

3.2工艺流程

3.2.1粉碎

粉碎就是利用外力,使原料药和辅料克服自身的内聚力,从大颗粒变成小颗粒。产品颗粒尺寸的变化,将会影响药品的时效性和即效性。药厂生产中常用的粉碎机械有风选式粉碎机、锤击式粉碎机、球磨机、万能粉碎机、新型无尘粉碎机等。在本设计中使用高效粉碎机将规定质量的罗红霉素原料药和辅料粉碎成细粉。

3.2.2筛分

粉碎过后,将细粉过振荡筛。根据《中国药典》(2015)规定,细粉系指能全部通过五号筛,并含能通过六号筛不少于95%的粉末,故规定生产时粉末全部需过六号筛。根据国家标准,六号筛筛孔内径(平均值)为150μm±6.6μm,目号为100目。因此选用100目的振荡筛。

3.2.3混合

本设计中使用混合机将过筛后的细粉混合均匀。药厂生产中常用的混合方法有研磨混合、搅拌混合和过筛混合。

3.2.4制粒

制粒可分为湿法制粒、干法制粒和喷雾制粒。本设计中选用湿法制粒,用高效湿法制粒机将混合均匀的细粉制成湿颗粒。由于本产品用蔗糖和糊精为辅料,所制得的湿颗粒应较松细。

3.2.5干燥

本设计中使用循环烘箱将制得的湿颗粒干燥,除去其水分。药厂生产中常用的干燥方法有:箱式干燥法、流化床干燥法、带式干燥法、喷雾干燥法、真空干燥法。

3.2.6整粒

干燥过后,颗粒会有大小或结块不均匀的现象,使用整粒机使颗粒均匀。

3.2.7质量检查

颗粒剂的质量检查,包括主药含量、外观、粒度、干燥失重、水分(中药颗粒)、溶化性、装量差异和装量。

3.2.8包装

包装包括单剂量的包装、内包装以及外包装。本设计选用聚乙烯进行内包装,每10小袋装一小盒,放入合格证和说明书,100盒装一箱,放入装箱单、合格证,最后封箱入库。

3.3生产车间工艺流程图

图3.1生产车间工艺流程图

第四章 物料衡算

4.1物料衡算概述

在制药工程设计中,物料衡算是必不可少的一部分,物料衡算在工艺流程的选择确定之后。在物料衡算中,我们能够深入地分析和研究生产过程,通过计算得到生产过程中所涉及的各种物料的数量和组成,通过物料衡算使设计由定性转入定量[5]。之后的能量衡算、设备选型、车间布置设计和管道布置设计,都是在物料衡算的基础之上。

4.2计算条件

年产量:1000万袋,其中每袋重2g。

一年按250个工作日计算,一天一班制,每班8小时。

4.3物料衡算

罗红霉素颗粒剂年产量:1000万袋

日产量:10000000÷250=40000袋

处方量为1000袋,所以每袋含药量为:(50 590 1360)÷1000=2g

根据药厂实际操作,设定各工段损耗率如下:

粉碎0.4%,筛分0.2%,混合0.3%,制粒0.2%,干燥0.3%,整粒0.2%,总混0.2%,包装0.2%。

则产品总收率为:(1-0.2%)5×(1-0.3%)²×(1-0.4%)=98%

辅料纯度按99.5%计算。

各物料每年需求量如下:

罗红霉素原料药:10000000×0.05÷98%=510.20kg

蔗糖:10000000×0.59÷98%÷99.5%=6050.66kg

糊精:10000000×1.36÷98%÷99.5%=13947.29kg

各物料每日的需求量如下:

罗红霉素原料药:510.20÷250=2.04kg

蔗糖:6050.66÷250=24.20kg

糊精:13947.29÷250=55.79kg

各物料每年损耗量如下:

罗红霉素原料药:510.20×2%=10.20kg

蔗糖:6050.66×2%=121.01kg

糊精:13947.29×2%=278.95kg

各物料每日损耗量如下:

罗红霉素原料药:10.20÷250=0.041kg

蔗糖:121.01÷250=0.484kg

糊精:278.95÷250=1.116kg

表4.1 物料衡算一览表

物料名称 | 每日用量(kg) | 每日损耗量(kg) | 年用量(kg) | 年损耗量(kg) |

罗红霉素 | 2.04 | 0.04 | 510.20 | 10.20 |

蔗糖 | 24.20 | 0.484 | 6050.66 | 121.01 |

糊精 | 55.79 | 1.116 | 13947.29 | 278.95 |

能量衡算

5.1能量衡算概述

当物料衡算完成后,想要确定设备的主要工艺尺寸,还需要对伴有热反应的过程进行能量衡算。在药品生产中,热能为最常见的能量表现形式,因此在本次设计中,能量衡算简化为热量衡算。

物料衡算的结果和为能量衡算而收集的有关物料的热力学数据是能量衡算的依据。热力学第一定律,即能量守恒定律,是能量衡算的理论基础。

传热设备的热量平衡方程式为:

Q入=Q出 Q损

Q入——传入设备的能量,KJ

Q出——传出设备的能量,KJ

Q损——过程中损失的能量,KJ

能量衡算基准:绝干空气以273K气体为基准,水汽以273K液态为基准,以每天为单位时间进行衡算。

5.2干燥过程的能量衡算

5.2.1衡算条件

本设计中对干燥过程进行能量衡算。空气的参数:t0=20℃。平均相对湿度为78%,平均大气压为100.17KPa,水蒸气饱和蒸气压为1.8193KPa。

干燥过程的热量衡算示意图如下: