甘蔗粉碎刀片铁基WC条火焰堆焊工艺及堆焊层性能研究毕业论文

2020-04-07 14:06:14

摘 要

甘蔗粉碎刀片属于易磨损件,在长期的工作当中,一直更换被磨损的刀片显然不是一件经济性好和效率高的事情,所以解决其耐磨性是一个迫切的问题。对比焊条电弧焊,TIG焊,氧乙炔火焰焊对碳化钨分解,氧化,熔化的影响之后,决定采取热源温度最低的氧乙炔火焰堆焊。在对堆焊层进行金相观察和测试显微硬度之后,发现碳化钨层是由碳化钨颗粒和周围的铁基组成的复合层,且碳化钨颗粒的硬度大概是母材的十倍之多,而且碳化钨颗粒相对排列紧密。在进行耐磨损实验的理论分析时,发现堆焊完成的堆焊层的磨损机理主要是靠着碳化钨颗粒的高硬度对周围的铁基形成阴影保护效应,与没有堆焊堆焊层时的磨粒磨损机理完全不同。正是因为这样,堆焊的碳化钨层才表现出卓越耐磨性。

关键字:碳化钨;硬度;耐磨性

Abstract

The sugar cane smashing blade belongs to the wearing parts. In the long-term work, it

is obviously not economical and efficient to replace the wornblades.Therefore,solving the wear resistance is an urgent problem. After comparing the effects of electrode arc

welding, TIG welding and oxyacetylene flame welding on the decomposition, oxidation and melting of tungsten carbide, it was decided to adopt the oxyacetylene flame welding with the minimum heat source temperature. After metallurgical observation of the surfacing layer and testing of the microhardness, it was found that the tungsten carbide layer was a composite layer composed of tungsten carbide particles and the surrounding iron matrix, and the hardness of the tungsten carbide particles was approximately ten times that of the base metal. , And tungsten carbide particles are relatively closely arranged. During the theoretical analysis of the wear resistance test, it was found that the wear mechanism of the surfacing layer after surfacing was mainly based on the high hardness of the tungsten carbide particles to form a shadow protection effect on the surrounding iron base, and when there was no surfacing layer. The abrasive wear mechanism is completely different. It is because of this that the surfacing tungsten carbide layer exhibits excellent wear resistance.

Key Words: Tungsten carbide; hardness; Wear resistance

目录

第1章 绪论 1

1.1背景 1

1.2研究现状 1

1.3研究的目的 2

第2章 刀片的堆焊工艺设计 3

2.1试样选择与清理 3

2.1.1材料与尺寸选择 3

2.1.2试板的除油与除锈处理 3

2.2工艺细节设计 3

2.2.1碳化钨条除油操作 3

2.2.2氧乙炔火焰堆焊的选择原因 4

2.2.3火焰性能选择与气压选择 4

2.2.4堆焊方法 4

2.2.5试板的冷却与打磨 5

第3章 WC条火焰堆焊试样制备 6

3.1线切割程序设计 6

3.2 操作规范 6

3.3线切割对后续实验的影响 7

第4章 堆焊层的性能研究 8

4.1磨金相 8

4.2磨金相心得 8

4.3金相照片分析 9

4.3.1堆焊层中碳化钨的分布情况 9

4.3.2分解情况分析 9

4.3.3熔合线附近的情况 10

4.3.4熔合原因分析 10

4.4测硬度操作 11

4.5显微硬度数据与分析 11

4.5.1数据正误与原因分析 11

4.5.2硬度总结 11

4.6 XRD分析 12

4.7不加堆焊层的磨损机理分析 12

4.8碳化钨堆焊层磨损机理 12

第5章 结论 14

第1章 绪论

1.1背景

甘蔗粉碎刀片是甘蔗粉碎机器的主要部件,其属于季节性、高强度使用工具,所以到了时令之后需要其不断的运行来满足生产需求,这就要求了甘蔗粉碎刀片要在这段时间内不能出现问题。虽然刀片在强度和硬度上满足要求,耐磨性却不能够很好的保证,使之成为易磨损件,降低了其使用寿命,并且在需要甘蔗粉碎机长时间高效的运行时期,一旦刀片磨损严重,更换起来需要一定的时间,严重降低了生产效率。所以在保证甘蔗粉碎刀片其它性能(强度,硬度)的基础上,提高耐磨性就成了亟待解决的问题[1-3]。

可以从两方面去考虑来解决这个问题,一方面是从刀片本身的材料和工作性能上考虑,但是这种方向虽有实施的可能性,可其成本较高,且对刀片强度和韧性的要求在一定程度上限制了其耐磨性,在此问题上去改进难度比较高;另一方面就是借助外界条件在刀片工作面施以一定的方法来提高抗磨损性能,此方法成本较低,研究的难度相对容易。

1.2研究现状

在上世纪九十年代,美国一些学者就把碳化钨作为耐磨损材料深入研究,随着性能研究的不断完善,进入二十一世纪之后,就开发出了把碳化钨层堆焊到易磨损件表面的思想,只是碳化钨的分解温度比较低,不同的堆焊方法对碳化钨层的质量办证不同[4-11]。随着焊接方法的不断完善,虽然氧乙炔火焰在焊接方面得到应用不断减少,只是在切割方面有其特殊的优点一直被广泛应用。但是它作为热源温度最低的焊接方法,在特别的方面还是一种很好的考虑。对于碳化钨堆焊来说,仅从热源温度方面考虑,氧乙炔火焰有其独特性。

在过去提高表面易磨损件的耐磨性方法中,通常采用高Cr或马氏体钢焊条进行堆焊。在实验过程当中,发现这种堆焊层比较容易剥离,而且在耐磨性实验过程当中发现,其对耐磨性的提高并不显著。查其原因发现,这种堆焊层碳含量比较高,韧性不足,且形成的相比较脆,所以容易造成剥离。甘蔗粉碎刀片的主要磨损相为二氧化硅,二氧化硅的硬度大概为800HV,而高Cr或马氏体钢焊条堆焊层所形成的硬度并没有二氧化硅大,所以并不能形成很好的磨损保护。

采用WC条形成的碳化钨复合层具有较高的硬度和较好的韧性,保证了碳化钨堆焊层不易从母材剥离,而且在碳化钨复合层当中,碳化钨颗粒会对周围的胎体形成良好的阴影保护,从磨损机理上来说,与前面高Cr或马氏体钢焊条形成的堆焊层的磨粒磨损完全不一样,这就保证了碳化钨堆焊层的良好的耐磨性。

1.3研究的目的

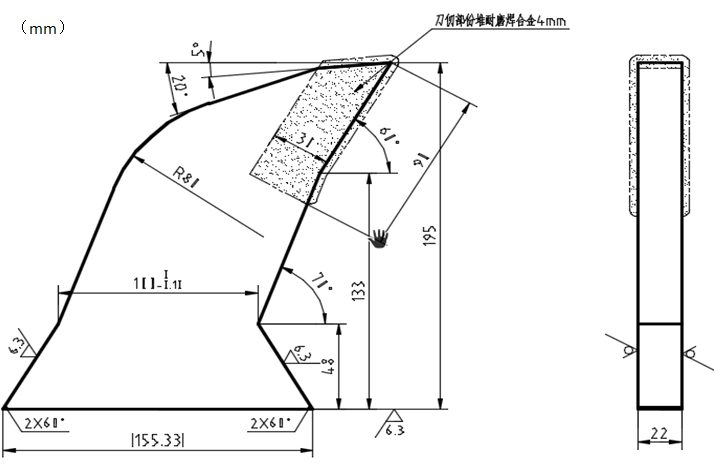

图1-1甘蔗粉碎刀片图

从上面的背景来看,碳化钨刀片属于易磨损件,在工作时间内如果磨损严重的话就需要提高其更换的频率,大大降低了其工作效率,而且就甘蔗粉碎刀片本身来说,虽然如图1-1其尺寸不太大,但其本身的生产成本也不算低。综合这两个层面来说,在甘蔗粉碎刀片堆焊耐磨层来提高其耐磨性有很高的经济效益。

甘蔗粉碎刀片与其它易磨损件一样,属于一类共性问题,如果从堆焊方法上面得到突破,并且充分利用好碳化钨的优良性能,这样就可以从根本上去提高易磨损件的表面性能。

第2章 刀片的堆焊工艺设计

2.1试样选择与清理

2.1.1材料与尺寸选择

由于问题关注的点是堆焊层的硬度、耐磨性以及堆焊层对母材性能的影响,所以在母材方面,选用研究相对容易的Q235钢。在选择焊材时有三种碳化钨条型号YZ5,YZ4,YZ3,根据颗粒大小来说,这三种碳化钨条依次增大,选用上我采用颗粒比较小的YZ5型号焊条,因为根据所查阅的资料来看,颗粒直径越小,对耐磨性的增强效果越显著。继续顺着这个思路去想, 实验思路是想去验证一下碳化钨复合堆焊层对甘蔗粉碎刀片的耐磨性的增强效果。虽然这样的设计思路,但是我还是抱着一种批判性的思想,即使是YZ3型号的焊条,若是在以后的发展中,会不会对耐磨性的增强比YZ5效果明显呢?在脑海中建立这种思想之后,在后面的试验中,要对上述可能性作出评估。且与普通的堆焊焊条相比,碳化钨堆焊层有着较好的抗裂性能。因为想要普通的堆焊层有着好的性能,尤其是在甘蔗粉碎刀片表面,就要能够承受相当强度的冲击,而正是这一点是普通的堆焊层所做不到的,它会有很大程度上开裂的可能。

设计最后研究试样尺寸为20×20×12(mm),考虑到所选试样比较小,所以选择100×40×12(mm)的试板作为取样板,在上面堆焊满碳化钨层之后,采用线切割的方法取最终试样。这样既可以保证最终试样上碳化钨层堆焊饱满,如果试样在后续的实验当中报废的话,又能保证在试板上可以取新的试样重新实验。而且毕竟是手工操作,难免会出现堆焊层的不均匀,选择大一点的试板可以有选择的空间,切割时可以选择堆焊美观以及成型良好的部分进行切割,减小后面出现误差的可能性。

2.1.2试板的除油与除锈处理

用角磨机打磨除锈,在打磨过程中一定要均匀操作,尽量保证被焊面的平整,不然会对后续的实验造成很大的影响,在操作时如果有哪一块锈比较多,一定是要分批次打磨,保证在打磨一定深度时平面是平整的,不能一直跟该块锈较劲,否则会造成面的极度不平整。

在干毛巾表面用丙酮润湿同时用该毛巾擦拭要堆焊试板的表面,除去表面的油污,丙酮易挥发且有毒性,切忌在实验室将丙酮容器打开盖子长期放置,而且出于安全性考虑,操作方法是唯一的,不能去发挥想象把丙酮倒出来将试板泡一下,这样可能效果会好一些,从丙酮性能分析,此种方法很危险。

2.2工艺细节设计

2.2.1碳化钨条除油操作

因为选用的碳化钨条是铁基的(外表面用铁包裹,里面是碳化钨颗粒),所以外表面涂了油来防锈,这样就继续需要用丙酮除油,操作方法与上面的试板除锈一致。

2.2.2氧乙炔火焰堆焊的选择原因

从碳化钨颗粒的层面来讲,要保证碳化钨复合层的耐磨性的必须保证碳化钨颗粒的完整性,保证了完整性之后就可以保持碳化钨颗粒原来的高硬度。而碳化钨的变化主要有在1250摄氏度时的分解,如式2-1;

(2-1)

碳化钨颗粒的氧化;碳化钨在2870摄氏度的熔化。综合对比焊条电弧焊,TIG焊等焊接方法之后,发现氧乙炔火焰堆焊的火焰温度最低,大概在3100摄氏度左右,这样对碳化钨颗粒的硬度影响是最小的,可以最大程度上保证碳化钨层的耐磨性。

2.2.3火焰性能选择与气压选择

由于氧乙炔火焰根据氧和乙炔混合的比例不同分为三种,氧化焰,中性焰,碳化焰。在选择中需要考虑的要点如下,首先氧化焰中氧气过量,碳化钨会与氧气反应生成碳化二钨和碳,碳化钨分解之后就不能保证碳化钨复合层的性能了,并且生成的碳很有可能附着在碳化钨复合层的表层,由于堆焊局限的原因,碳化钨复合层可能不是太平整,导致附着的碳最后除不去,严重影响后面的实验;其次中性焰在三种火焰中是最不好调节的,因为比例要恰好合适,往往在调节氧气时直接就把这一阶段错过了;最后是碳化焰,碳化焰比较好调节,但是过量的碳会增加碳化钨层基体中的碳含量,在表面形成碳层,对后面的线切割造成阻碍,还会加大碳化钨层中的气孔形成的概率。所以综合对比这三种火焰,弱碳化焰是最好的选择。在压力方面,氧气罐的压力表上数值应在0.4MPa左右,乙炔罐的压力表上的数值应在0.06MPa。

2.2.4堆焊方法

将试板放平,确保堆焊层的平整性,点燃火焰之后,将焊枪成一定倾斜角度预热试板,此角度大概在45度左右,并且要做到均匀加热,切不可一直加热一片区域直到其达到所需预热温度,这样会造成局部过热,使得对堆焊效果达不到最佳。在预热过程中要不断的用红外测温仪测实时温度,待表面达到400到500摄氏度时可紧接着进行后续的堆焊。

堆焊操作时,要带上正规的焊接手套,并且由于一直要盯着堆焊层观察堆焊的效果,可能使眼睛受到强光刺激,所以尽量要带上墨镜等减少强光对眼睛的伤害。在满足这些基本的保护措施之后,要右手持火焰枪,左手持已经去油处理的碳化钨焊条,在操作时要注意,拿火焰枪的右手要使焊枪枪嘴的中心线与试板表面保持30度左右的倾斜角,并且用弱碳化焰的最高温度区域(内焰)进行加热,这样可以保证在堆焊的过程中对要堆焊的区域进行轻微的预热,保证堆焊效果;采用内焰的原因是内焰的温度大概在3100摄氏度左右,不至于使很大部分的碳化钨颗粒分解,保证基本的耐磨性强化。同时在左手送碳化钨焊条时也要倾斜一定的角度,使尽量多的部分送到内焰上,保证堆焊的充分。在堆焊时要控制手移动的速度,使速度适宜,因为过快的线速度可能造成堆焊层过薄,碳化钨的颗粒度得不到保证,同时过慢的线速度又会使堆焊层过厚,不能保证堆焊层的质量,会出现气孔,裂纹,未熔合等缺陷,严重时还会使碳化钨颗粒过度分解,对实验结果分析造成误导。

采用上述方法将100×40×12(mm)的试板堆焊满一层之后,要继续预热准备在上面堆焊第二层,第二层堆焊好之后还要用相同的办法堆焊好第三层,这样做既可以保证与实际情况相接近,又可以为后续的研究提供足够的方便,因为只有一层的话可能保证不了需要的耐磨性,并且碳化钨的颗粒度不够,对后面的测显微硬度造成影响。

2.2.5试板的冷却与打磨

堆焊好的试板要用钳子夹持放到安全的地方进行缓慢冷却,切不可为了追求实验效率采用快速冷却的办法,这样不但会对焊接层的组织造成一定的影响,还可能造成不必要的缺陷,所以一定要付出一定的时间来保证实验的质量。

待完全冷却完之后,要用角磨机轻轻的打磨一下碳化钨复合层表面的杂质,一定不能用高速的角磨机去用力打磨,因为碳化钨层拥有充足的耐磨性,用力过猛的话可能会造成角磨机被磨坏,高速的磨片会打到人身上,造成不可估计的伤害。

第3章 WC条火焰堆焊试样制备

3.1线切割程序设计

线切割机器的型号是ZT-GSLG,属于高速低耗控制器。在仪器使用上,分别将功率选择开关K2,K4,K5,K6功率选择开关打开;脉宽选择按下中间一个按钮,脉间选择按下中间两个按钮;电压旋转开关旋转到低压上面。

因为试样的尺寸为20×20×12(mm),而试板的尺寸为100×40×12(mm),所以在程序设计之前要首先考虑从哪里开始切,由一开始的思想,设计试板和试样的尺寸差是为了保证试样在后续的研究中被破坏时可以从试板上继续取试样接着研究,考虑到这一点就可以确定尽量在靠近试板边缘的地方开始切。

确定了上述的想法之后就可以进行编程了,编程的思想是从试板长边的一侧入手切两条由20mm直线和一条由25mm组成的半包围结构,如图3-1简易图所示。选择最后一条线是25mm的原因是保证最后一条线能把试样切割下来,留出切割的余量。

图3-1切割试样简图

3.2 操作规范

在保存完程序之后,选择加工,已保存的程序,然后按照顺序分别按下机器上面的供水和送丝按钮(绿色),再把注意力放在电脑界面上,分别按下F10锁定,F11高频,F12送给,最后按下F1开始并且点击两下enter按键,这时程序就会自动运行,在数据界面上可以通过上下左右按键调节电流大小,但一定要关注电流大小不要超过2A。在一开始的供水和送丝按钮打开时,一定要注意先供水后送丝,不然钼丝会直接断掉。这是因为一开始调整钼丝的时候要做到钼丝要贴紧工件表面,当先送丝不开水时,钼丝会与工件接触产生大量的热,又得不到及时的冷却,大量的热会导致钼丝直接烧断。而且更换钼丝需要大量的时间以及麻烦的操作,会严重降低实验的效率,所以一定要注意操作顺序,避免不必要的麻烦。

在切割过程中,要不断的注意切割的电火花,当进给不动,电火花没有的时候,说明切割到的地方是不导电的,因为线切割的原理就是极大程度的去利用电能。当出现此类状况的时候,需要将程序暂停,并且退回一点钼丝,继续运行程序,使钼丝借着小的惯性力去冲击一下。如果还是不可以的话,就需要重新找地方重新切割,但是需要说明的是,出现此类状况的可能性应该不是很大,毕竟堆焊的是铁基碳化钨焊条,所含的成分都是导电的,并且在试板冷却完之后已经打磨了堆焊层表面,这就更减小了不导电的可能性。

整个试块都切割下来之后,需要做的后续操作是按一下空格键,选择停止之后按一下enter键,然后按照顺序关闭送丝,关闭送水(按钮为红色)。接着需要手动退丝,将丝退到不妨碍去试板的位置并取下试板,线切割就操作完成了。

3.3线切割对后续实验的影响

需要说明的是线切割是一种数控程序,精确度应该是很高的。但是在操作的过程中安装试板是需要人工操作的,这种情况下就会造成一定的误差,并且在堆焊过程中并不能保证碳化钨复合堆焊层完全是一个平面,所以很有可能在把试板夹持到机床上的时候会使试板造成偏斜,最后所切出来的面是一个斜面,对后续的磨金相造成很大的影响。在操作中一定要特别注意这一点,免得造成不必要的麻烦,这种误差是可以通过自己的操作认真度去消除的。其实这里有一个小技巧,在机床上面有许多平面可以作为参考平面,比如说要安装在上面的支座就有一个平面,可以在试板上面找一个平面,在安装时保证所找的平面与支座上参考面平行 ,而平行的标准是用自己的肉眼多次观察以及确认。

第4章 堆焊层的性能研究

4.1磨金相

由前面的线切割图样可知,切割好的试样有三个侧面是可以进行磨金相的,还有一个面是试板原有的面,可能存在不平整等毛病,所以不在磨金相面的考虑范围之内。综合对比其它三个平面,其中两个面中,一个存在较大气孔,另一个也是气孔的问题,而且气孔的数量比较多,所以最终定下来的是第三个面,虽然这个面也是存在气孔,但是从气孔的深度以及数量来看,这个面都优于其它两个面。

在选好要磨面之后,就要制定磨金相的流程:分别准备粗砂纸,以及颗粒度分别为50,40,28,20,14,10,7,5(W)的砂纸;首先用粗砂纸把线切割完留下的切割痕迹以及要磨面上的铁锈和杂质清除完毕,保证面的基本光滑;接下来按照上面砂纸的顺序依次打磨,在换砂纸之前一定要保证把上一道砂纸留下的痕迹打磨清楚,并且要把试样旋转90度,便于观察痕迹的清除情况;最后在磨完5(W)的砂纸之后细细观察平面是否有没有磨掉的划痕,如果有的话就要返回到上一道程序继续打磨,直到划痕全部清除完毕。