挤包管母线绝缘屏蔽材料的设计与研究毕业论文

2020-04-07 14:06:23

摘 要

管型屏蔽绝缘母线产品架构简明,布置清晰,安装方便,维护工作量少,运行更加安全可靠,在国内已经得到广泛的推广。目前我国虽然已经有核级电缆投入使用,但大多依赖于进口或依靠结构设计来实现性能要求的。三元乙丙橡胶材料本身虽然具有优良的绝缘性能,添加硫化剂和活化剂可以得到绝缘性能优异的挤包管母线绝缘材料,但是硫化剂的最佳加入量仍然需要明晰才能更好的指导生产。同时,在三元乙丙橡胶绝缘材料的基础上添加导体粉料可以使得制备的半导体作为优异的挤包管母线内屏蔽层。本文以三元乙丙橡胶为原材料,制造出挤包管母线绝缘材料,并通过调整加入的硫化剂的量,研究硫化剂的最佳加入量;在此基础上再添加石墨粉、铜粉、铝粉,研究以三元乙丙橡胶为基础的挤包管母线绝缘屏蔽材料的最佳导体填料,具有重要的理论与实践意义和价值。

关键词:管型屏蔽绝缘母线;三元乙丙橡胶;制备;性能;硫化剂

Abstract

The tubular shielded insulating busbar has a concise architecture, a clear layout, easy installation, less maintenance workload, and safer and more reliable operation. It has been widely promoted in China. At present, although China has already put nuclear grade cables into use, most of them rely on imports or rely on structural designs to achieve performance requirements. Although the EPDM material itself has excellent insulation properties, and the vulcanizing agent and activator are added, the extruded tube busbar insulation material with excellent insulation performance can be obtained, but the optimum addition amount of the vulcanizing agent still needs to be clearly defined to better guide the production. At the same time, the addition of the conductor powder on the basis of the EPDM insulating material can make the prepared semiconductor excellent as an inner shield layer of the extruded tube bus. In this paper, ethylene propylene diene monomer (EPDM) rubber is used as the raw material to manufacture the extruded tube busbar insulation material, and the amount of the curing agent added is adjusted to study the optimum addition amount of the curing agent; graphite powder, copper powder, and aluminum Powder are added on this basis to study the EPDM rubber-based extruded tube bus insulation shield material of the best conductor filler, has important theoretical and practical significance and value

Key Words:tubular shielded insulating bus; EPDM rubber; preparation; properties; Vulcanizing agent

目录

摘 要 1

Abstract 1

第1章 绪论 1

1.1前言 1

1.2管型绝缘屏蔽母线 1

1.3管型母线绝缘屏蔽材料 4

1.4三元乙丙橡胶绝缘材料的性能与应用 6

1.5三元乙丙橡胶的混炼工艺 8

1.6本文主要研究内容 9

第2章 实验设计 12

2.1引言 12

2.2实验研究方案 12

2.2.1实验流程设计 12

2.2.2实验原材料 13

2.2.3实验设备 15

2.2.4制备工艺 15

2.3材料性能测试方法 16

2.4本章小结 18

第3章 实验结果与讨论 19

3.1引言 19

3.2挤包管母线绝缘材料的表征 19

3.2.1测试结果 19

3.2.2数据分析 19

3.3挤包管母线绝缘材料的表征 20

3.3.1测试结果 20

3.3.2数据分析 20

3.4本章小结 21

第4章 结论与展望 21

4.1结论 21

4.2展望 21

参考文献 23

致谢 23

第1章 绪论

1.1前言

随着世界经济的快速增长,用电需求也随着经济发展与人民生活水平提升迅速增长,世界各地电网不断升级,电力系统对大部分枢纽变电站母线通流能力、机械强度的要求也增加,屋外敞开式配电装置常用的母线型式有软母线和管(硬)母线。

因为管母线可承载电流量大、电流聚集表面的效应低、管体可承载应力大、整体绝缘性能好,便于设计、施工和安装,它可以大大简化变电站设计,减少钢材和建设工程的消耗,降低高压电晕噪声污染,优化变电站的线路设计,在经济发达、人口密集的地区还有着明显的环境效益,它是一种“资源节约型、环境友好型”的电力材料。它已经成为输变电系统的关键材料之一,它的性能对输变电系统和电力设备的安全、可靠运行起着极其关键的作用。

目前,中国基础电力设施110kV-220kV变电站已普遍采用支持管母线方案,500kV变电站也有大部分工程采用了支持管母线方案。因为国产管材质量参差不齐,部分工程运行一段时间后,母线绕度逐渐增加,超过了标准,影响了设备的正常运行。因此,在中国新建设的工程中,以悬挂管母线为主导。管母线在世界范围内引起极大重视,欧美大型输电站一般采用支持式管母线输电方案;日本地处群岛之间杂,地形复杂,多发地震,大多采用悬挂管母线输电方案。

1.2管型绝缘屏蔽母线

管母线以其绝缘母线架构简简洁明了、布置有条理、安装方便、便于维护,允许使用电流大以及可应用于高海拔地区的优越性能,在国内已经得到广泛推广,在国内输变电系统中占有极为重要的地位。管型屏蔽绝缘母线与空气绝缘母线、密集型绝缘母线等其它类型母线相比较,具有以下特点:

(1)允许通过电流量大

管母线的最核心部分是中心的输电导管,其材料一般为铜或铝合金,导体的外表面为圆柱面,它的面积大、无角。导体表面电流均匀分布,不易产生热量。传统的矩形母线具有棱角,在这里容易积聚表面电荷,导体周围的场分布不均匀,容易产生放电现象而使得母线局部发热,浪费能量。另外,管母线的空心结构决定了它的优良的承载电流能力,它的温升较常规矩形母线小得多。管型屏蔽绝缘母线特别适合大型变电器 ,在电流大的回路中有良好的性能表现,性能稳定,安全性高,节约电能。

(2)表面集肤效应低、功率损失小

变电器在工作过程中,导体线中有交变电流,会产生交变磁场,管母线的圆形空腔结构使得导体管的电流集肤效应特别低,表面电流很小,母线的功率损耗比较少,母线的导流作用导致电缆线对周围磁性材料没有电磁感应现象。

(3)绝缘性能好

管母线是密封绝缘的,其绝缘结构与电缆结构类似:外层金属屏蔽交变电流产生的电场、具有耐潮性能、外壳接大地零线, 电位为零;。绝缘层体积电阻率高达1018数量级,导体与绝缘层之间还设置绝缘屏蔽层屏蔽电磁场,不让原件之间相互影响。同时,绝缘屏蔽层可以起到一定的接地保护作用:如果电缆芯线损坏,泄露电流可以流入接地网,从而保证了输电线路的安全性。

(4)跨距和允许应力大、机械性能好

铜管的抗折、抗拉强度比较大,分别为294MPa和320MPa,抗折性能大于截面积相同的矩形铜母线的4倍,相较于矩形母线有特别大的短路功率和短路电流。短路电流为50Ka的情况下,尺寸为100×5mm的管母线的最大跨度可达9m,若采用钢框架结构,其跨度还会更大,可与开关柜或电抗器直接连接到高压室,减少支柱绝缘子、母接线 、架桥支架和壁套。若采用钢架结构支撑,管母线还能具备更强的抗震动能力[1]。

(5)散热好、温升低

管母线导体管的空心结构,以及端部的通风孔,使得内径管在服役时形成热空气对流,端子连接头和中间接头的接触电阻较小、温升低、散热性良好[1]。

(6)架构简明、布置清晰、安装方便

常规母线(矩形母线和普通箱封闭母线)通常有较高的环境和较大的空间需求,因此常规母线的使用非常有限,甚至不能用于环境恶劣、空间小的许多地方。但是管屏蔽绝缘母线,其无畏恶劣环境,安装占用空间非常小,距离通常为300mm(10kV),母线弯曲半径小,不超过300mm,便于灵活地布置布局,母线框架简单,尤其利于在狭小的空间内布置,其适用范围更广,可靠性更强,检修维护工作量小[1]。

另外,管母线的每一层材料都是密封的,空腔内部无凝露、可以防止灰尘(防污距离为≥800mm)进入,并且由于外部水气、灰尘无法进入,消除了外部物体引起的短路故障,工作过程稳定安全。相比之下,矩形母线因为裸露在大气环境中,容易受外物(人和蛇等)偶然接触而发生接地和短路,不利于保障安全性能。

通过以上的比较,管型屏蔽绝缘母线产品绿色环保,工作强度大,输电过程稳定性安全性高,后续维护简单,很好的满足了电力输送导体层的绝缘保护需求。

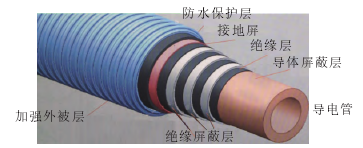

母线有多种制作方式,以往国内外为以绕包式和浇注式为主。绕包式管母线的结构为:铜管导体、聚四氟乙烯带、聚乙烯带或聚酯薄膜等介电材料及铝箔或镀铝膜等导体构成多重串联电容结构作为主绝缘层,主绝缘层外套的热缩管护套、接地屏蔽层、外护套等。也有部分产品仅使用聚四氟乙烯带作为绝缘层,导体、四氟乙烯和接地屏蔽层构成单层电容结构,或在母线中段使用单层电容结构两端使用多层结构以降低成本(如图1-1)。由于绕包预紧力受到四氟乙烯带弹性和抗张强度的限制,无法保证各层紧密接合;加上手工缠绕的质量不稳定性,容易出现气隙,故有部分产品使用硅油填充,但仍无法完全解决该问题。浇注式母线在导体外包覆多层绝缘纸,真空浇注环氧树脂浸透绝缘纸,容易制造,生产成本低廉。不过它有明显的缺点:难以确保绝缘纸与导体间空气完全排出,容易产生局部击穿,且环氧树脂浇注母线刚性大,设计和安装精度要求高。

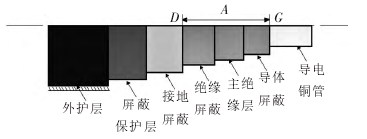

挤包式绝缘管母线的结构如图1-2所示,其绝缘层充当导电管极板与接地极板之间的介电材料,其优异的绝缘性能可以防止输电线漏电,导体与绝缘层橡胶在挤包的过程中难以很好的贴合,不可避免的会存在气泡,气泡的介电常数比橡胶小得多,易在气泡出击穿,由于电弧的热效应,时间久了绝缘层橡胶就会被碳化,绝缘性能下降,在两层之间添加以绝缘层橡胶为基础制备的半导体材料,它可以和导体层很好的结合,从而在很大程度上避免气泡的击穿效应。目前具有应用前景的挤包式新型绝缘管母线的绝缘材料有车削聚四氟乙烯带、聚酯薄膜、PVC、交联聚乙烯、三元乙丙橡胶等。交联聚乙烯比普通热塑性聚乙烯更耐高温,三元乙丙橡胶具有良好的弹性、耐候性。绝缘材料选用高弹性模量三元乙丙橡胶(占总成分比60-95%)和交联聚乙烯(占总成分比5-40%)混炼,使得产品的绝缘性能、弯曲性能都得到极大提升。

图1-1 绕包管母线结构图

图1-2 挤包管母线的结构图

1.3管型母线绝缘屏蔽材料

随着世界全球化的进程,国家经济飞速发展,国家各个城市用电需求日益剧增,各个公司、小区居民用电量日渐增多,电力供电系统在这个过程中不断发展,高压变电站供电容量不断加大,输送电流也变得越来越大(超过3500A),这些改变使得输电系统对材料的机械性能、物理性能都提出了更高的要求。以往工程中常采用的多片矩形常规母线因为自身的机械性能、物理性能已经达到上限,已不能适应现今输变电系统大电流、高拉升强度、高绝缘屏蔽性能的回路。此外,传统的母线结构和技术在解决电力需求增加对母线发热和短路电动势的问题上越来越难。如果在输电站采用传统的多矩形常规母线,不仅存在母线本身的载流能力、导线发热的严重问题和导线表面电流分布不均的问题,以及由此引起的导体表面电流分布不均匀,集肤效应严重,导致传输过程中承载能力下降。同时,常规矩形母线一旦短路,母线、支柱绝缘子和变压器绕组将受到损坏,这将危害变电站的安全运行,电源的稳定性,甚至危及生命安全。为了解决传统母线暴露的弊端与不足,挤包管绝缘屏蔽母线顺势而生,具有很大的优势。一方面,它提高了母线的有效利用率,增强了母线的抗拉强度和抗压强度等,另一方面,具有优良的绝缘屏蔽性能,它可以防止人和动物接触母线上的带电母线和金属物体,从而产生相间短路,有效地保持了输电的安全性和可靠性,在实际工程中取得了很大的实际应用效果。

目前市场上绝缘材料品种繁多,种类使人眼花缭乱。绝缘材料按照不同的分类标准有不同的分类方式,若以化学性质作为标准,电气工程中的绝缘材料可分为无机绝缘材料 、有机绝缘材料和混合绝缘材料[2]。常用的无机绝缘材料(无碳元素的化学分子结构)有石棉 、硫磺、玻璃纤维等,主要用绝缘材料活化剂、电器绝缘板等。有机绝缘材料 (化学分子结构中含有碳元素)主要有树脂、橡胶、绝缘纸、合成纤维等,主要用于制作绝缘油漆、绝缘表层、绝缘介电层等。混合绝缘材料是由以上两种材料经过加工制成的各种成型绝缘材料,用作电器的底座、外壳等[2]。

绝缘材料在输电线中的作用是隔离电势不同的导体部分并保持自身性能稳定。首先,绝缘材料的绝缘性能必须优异,并且机械强度高。因此,绝缘材料应具有较高的绝缘电阻、抗压强度和抗拉强度。 其次,绝缘材料要能避免击穿事故。导线输电环境为产热环境,绝缘材料的热稳定性能、导热性能要好,在服役过程中最大程度的避免过热老化而变质;此外因为输电线工作环境为室外大气环境,绝缘材料应具备良好的耐潮、防雷性能。考虑到加工生产和安装过程,绝缘材料还应该具备工艺容易设计、加工生产方便、机械性能好等特点。

由于目前管母线多使用绕包方式,绕包绝缘层存在一些缺陷,故选用挤包方式生产,所以要研究一种与挤包工艺相适应的绝缘材料和绝缘层与导体层之间的屏蔽材料。

1.4三元乙丙橡胶绝缘材料的性能与应用

三乙丙橡胶(EPDM)是在20世纪50年代末60年代初发展起来的,并于1963年开始商业化大量生产。EPDM的年世界消费量与日俱增,经过半世纪的发展,乙丙橡胶已经在合成橡胶品类的消耗量中位居世界第三位,且其用量还在不断增长。三乙丙橡胶为三元共聚物,共聚工艺是将非共轭二烯单体(第三单体)添加到乙烯和丙烯中。EPDM因为第三单体的不同而具备不同的性能,它可分为三种:乙叉降冰片烯型三元乙丙橡胶(ENB-EPDM)、双环戊二烯型三元乙丙橡胶(DCPD-EPDM),1,4-己二烯型三元乙丙橡胶(HD-EPDM)[2]。碳原子骨架的基本结构比较稳定使得EPDM具有优良的机械性能等物理性能和化学性能,EPDM的化学结构主链全是饱和键(碳碳单键),不像不饱和键那样化学性质不稳定,因而它具有更加优异的结构稳定性,其基本性能简述如下:

(1)抗寒性:EPDM主链中的乙烯和丙烯呈现无序排列,侧链上的第三单体中含有不饱和键,这样的分子链结构的内聚能比较低,它的柔软延展性可以在较低的温度下保持,因而在温度比较低的环境下仍具有良好的柔顺性,可以在温度较低的环境下使用。

(2)耐热性:碳碳单键结构比较稳定,键破坏键能需要极大的能量,即使温度很高三元乙丙橡胶也不容易发生化学反应,因而它具有很好的耐热性能,它比大部分合成橡胶的热稳定性都要高。

(3)耐臭氧性:EPDM的碳原子骨架饱和度很高,化学稳定性比较好,即便与大气中的臭氧接触,也不会被臭氧腐蚀,能够长期服役于大气环境中而不产生裂纹,因此,它也被称为“无龟裂橡胶”。

(4)机械性能:范德华力随着相对分子质量的增加而增大,三元乙丙橡胶的分子量相对较大时,它的物理机械性能会显著增强;但并非是相对分子质量越大越好,过大的分子量会使橡胶变硬,橡胶变的难以加工 [3]。

EPDM相较于普通橡胶的一个很大的优势在于它的结构中没有极性基团,所以它有优异的电绝缘性、耐热性和耐湿性。 EPDM在使用过程中可以在很大程度上降低成本,可以在不影响其性能的情况下添加大量碳酸钙等 。因此,EPDM相较于大多数合成橡胶具有高的性价比以及优良的综合性能,所以除了轮胎之外,三元乙丙橡胶在汽车内饰、电气输送、土木建筑行业、油品添加剂以及高分子材料改性等领域有着深厚应用的前景和研究价值。

(1)汽车内饰

橡胶的主要应用领域之一便是汽车轮胎,除此之外,汽车内饰中有很多都是以三元乙丙橡胶为主要材料制作的,常见的例如方向盘、汽车风扇、驾驶仪表板、挡泥板、空气导管、车门内饰、物品框等。汽车工业是我国经济的重要支柱之一,中国在汽车领域的消费量约占乙丙橡胶总量的30%,而西欧发达国家的汽车消费量占乙丙橡胶总量的50%左右。因为三元乙丙橡胶的使用量巨大,我国需要提高三元乙丙橡胶的产量及其物理化学性能,尽量实现自主量产,将三元乙丙橡胶应用于汽车领域的更多方面[3]。

(2)电气输送

三元乙丙橡胶的基本性能特别适合用来做电缆电线,它有优良的绝缘性能、抗拉伸性能、抗老化抗潮性能等,尤其适合在极端环境或者要求高的线路中作为电缆绝缘材料。同时,家庭电路电器需要优先考虑安全性能,乙丙橡胶在家用电器和办公室设备中的应用也较为普遍。此外,三元乙丙橡胶中可以添加导体石墨或者其他导体粉制作半导体材料,加入填料后再对三元乙丙橡胶进行硫化,可以使得三元乙丙橡胶兼具优良的力学性能和电学性能。

(3)高分子材料改性