风电叶片真空辅助成型工艺参数模拟研究毕业论文

2020-04-07 14:13:43

摘 要

近些年来,我国的环境污染问题日益引起人们重视,风能发电也因其发电过程环保、高效能、可持续而得到了高速发展。作为风能发电核心部件的风机叶片,也逐渐成为人们研究的热点内容。现代风能发电所使用的风机叶片主要是用多种纤维以及环氧树脂作为原料,采取真空辅助成型技术(Vacuum Assisted Resin Infusion Process)成型制备。在真空辅助成型过程中,树脂的填充过程是非常关键的一步工序。若该环节出现问题,如浸润不充分,将会导致气泡、干斑等缺陷,这些缺陷的存在很可能会引起应力集中,严重影响制品的性能和寿命。其中,气泡的存在会严重影响制品的电性能、机械性能。而干斑是一种更为严重的缺陷,这意味着预制件完全没有被树脂浸渍。所以,为了确保复合材料制件的质量稳定,我们必须要保证环氧树脂充分地浸润了模腔内的纤维织物,使得纤维单丝之间和纤维束之间填满了基体树脂,使得纤维与环氧树脂之间有良好的结合界面,尽可能排出内部存在的气泡。因此,对于风机叶片的制备过程,研究不同树脂粘度及纤维织物的渗透率对制件性能的影响和树脂灌注成型工艺仿真与结果分析是十分有必要进行的课题。

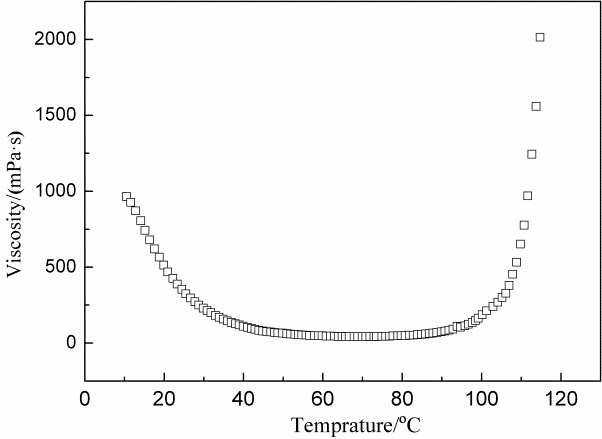

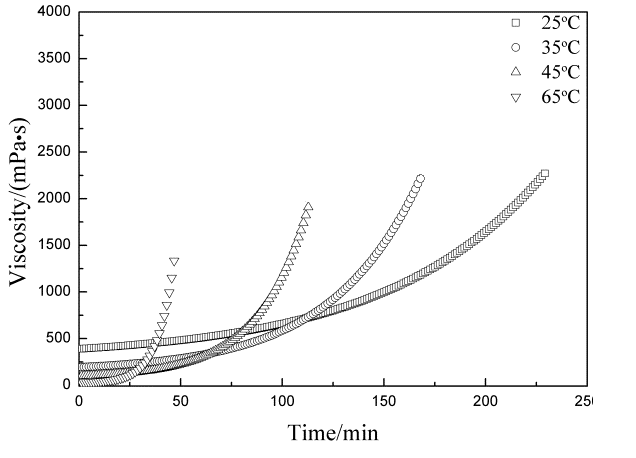

首先,我们通过实验研分析了2511-1A-BS环氧树脂固化体系的恒温和变温粘度特性。实现结果表明:2511-1A-BS环氧树脂在不同温度的恒温条件下,随着温度升高,初始粘度降低,且粘度增长逐渐加剧。在变温条件下,在升温早期,粘度因分子链运动逐渐加剧而下降;而在升温中期,呈现低粘度平台,此时,固化反应使粘度上升的程度与分子链运动使粘度降低的程度相当;在升温后期,粘度急剧上升,此时主要是固化反应造成了粘度升高。实验结果参数在后续的实验及模拟仿真有着重要的应用。

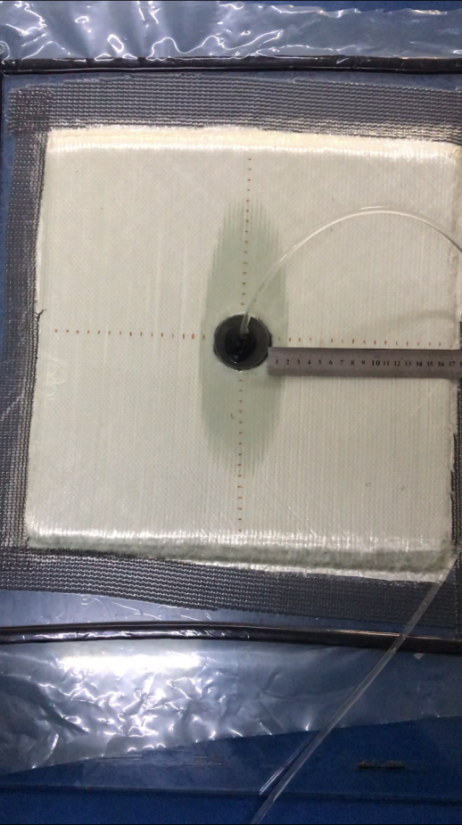

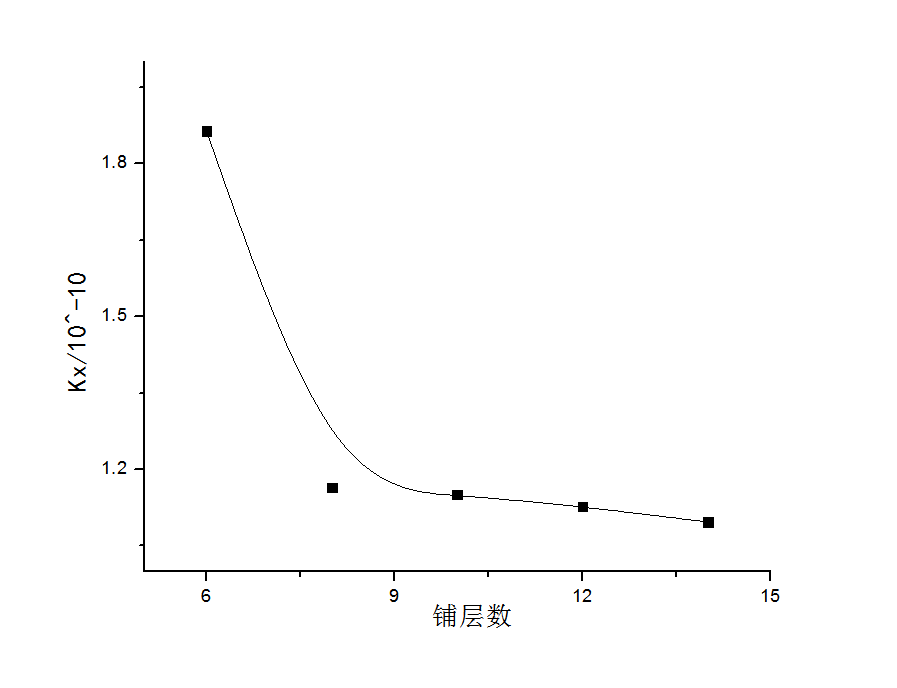

其次,我们对三轴向织物EKT1215 (0, 45, -45)进行了面内渗透率和厚度方向渗透率实验,发现在纤维体积分数相近的条件下,面内渗透率与厚度方向渗透率均随着铺层数增加而先降低后平稳。

最后,我们对风电叶片非预埋式叶根的树脂充模进程进行了数值仿真。设计了6种方案,最后发现拥有4条环向注胶流道的方案3为最佳方案。

关键词:风机叶片 真空辅助成型 粘度 渗透率 模拟仿真

Abstract

In recent years, the problem of environmental pollution in China has increasingly attracted people's attention. Accordingly, Wind power is rapidly developing because it's environment-friendly. Wind turbine blades, which are the core components of wind power generation, have gradually become hot topics for people to study. The wind turbine blades used in modern wind power generation are mainly made of various fibers and epoxy resin as raw materials, and vacuum assisted molding technology (Vacuum Assisted Resin Infusion Process) is used for molding. In the vacuum-assisted forming process, the filling process of the epoxy resin is a key link. If there is a problem in this step, such as incomplete infiltration, it will lead to defects such as air bubbles, dry spots, etc. The presence of these defects is likely to cause stress concentration, seriously affecting the performance and life of the product. Among them, the presence of air bubbles will seriously affect the electrical and mechanical properties of the product. The dry spot is a more serious defect and refers to the area where the preform is not impregnated with the resin. Therefore, in order to ensure the stability and the quality of the composite parts, we must ensure that the epoxy resin fully infiltrates the fiber fabric in the mold cavity and discharge the internal bubbles as much as possible so that the fiber matrix and the fiber bundle are filled with the matrix resin, making a good interface between the resin and the fiber. Thus, for the preparation process of fan blade, it is necessary to study the influence of different resin viscosity and permeability of fiber fabric on the performance of the part and the simulation and result analysis of the resin infusion molding process.

First, we conducted an experimental analysis of the constant temperature and variable viscosity characteristics of the 2511-1A-BS epoxy resin curing system. The results show that: With the increase of temperature,the initial viscosity of 2511-1A-BS epoxy resin decrease, and the viscosity increase gradually. Under variable temperature conditions, in the early stage of temperature rise, the viscosity decrease due to the intensification of the molecular chain movement, while in the middle stage of temperature rise, a low viscosity stage occurs. At this time, the degree of viscosity decrease caused by the curing reaction is equivalent to the degree of viscosity decrease caused by molecular chain movement. In the late stage of heating, the viscosity rises sharply and the curing reaction dominates. The experimental results provide important data and parameters for subsequent experiments and simulations.

Secondly, we conducted in-plane permeability and thickness-direction permeability experiments on the triaxial fabric EKT1215 (0, 45, -45), It is found that under the condition of similar fiber volume fraction, both in-plane permeability and thickness permeability decrease first and then become stable as the number of layers increases.

Finally, we simulated the resin filling process of the non embedded blade root of the wind turbine blade. 6 schemes were designed. Finally, it was found that the scheme 3 with 4 ring to glue injection passages is the best one.

Key words:fan blade;vacuum assisted molding;viscosity;permeability;simulation

目 录

第1章 绪论 1

1.1风力发电现状 1

1.2复合材料风机叶片 2

1.3复合材料风机叶片成型工艺 3

1.4 VARI工艺模拟仿真 4

1.5本课题研究目的、意义和内容 4

第2章 风机叶片渗透性能研究 6

2.1引言 6

2.2树脂粘流性能测试 6

2.2.1实验内容 7

2.2.2实验结果分析 7

2.3纤维织物渗透率测试 9

2.3.1面内渗透率测试 10

2.3.2厚度方向渗透率测试 14

2.4本章小结 17

第3章 VARI工艺模拟仿真 19

3.1引言 19

3.2软件介绍 19

3.3叶根充模过程的模拟研究 20

3.3.1模拟模型建立 20

3.3.2模拟方案和参数设置 21

3.3.3模拟结果及分析 23

3.4本章小结 25

第4章 结论与展望 26

4.1结论 26

4.2展望 26

参考文献 28

致谢 29

第1章 绪论

1.1风力发电现状

从18世纪工业革命以来,能源短缺一直是人类社会发展亟待解决的问题。近年来,先进制造技术发展迅速,化石能源等不可再生资源即将枯竭。加上环境污染问题愈演愈烈,全球工业发展的总体趋势是可被预测的。新时代下的工业发展必须紧紧围绕着环保、高效能、可持续这三个主题。此外,日本福岛核电站2011年的核泄漏事故,使得人们对于核能这一人类目前尚不知晓是否可控的能源途径产生了恐慌,世界各国不得不着眼于开发新型能源,同时,将安全问题放在首位。相对而言,风力发电是一个可行的发展方向。首先,风能属于清洁能源,不会对环境造成重大污染,也不会损害当地的生态系统;其次,风能发电能够在短期内将十分富足的自然风能源高效率地利用起来为人类提供能源,不存在使用时的安全问题;最后,风能资源取之不尽,用之不竭,在可持续利用这一视角上,可以毫无顾虑的投入发展研究。也正因为上述所说的内容,世界各国也陆续加入这一能源变革,风能发电行业也得到了迅速的发展。

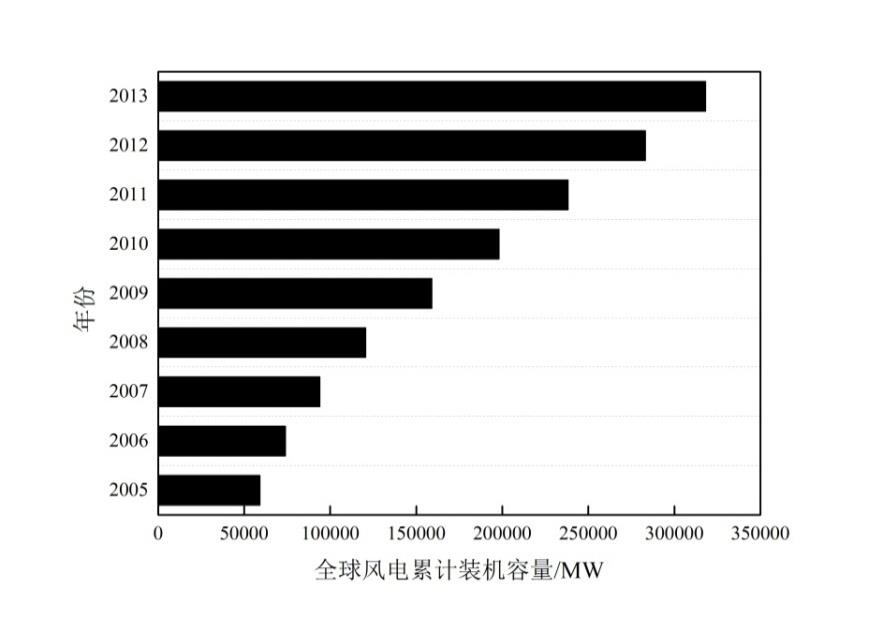

图1.1显示了2005年至2013年全球风电累计装机容量。根据全球风能理事会(GWEC)提供的相关统计数据,到2013年,全球风电累计装机容量已超过30万兆瓦。相比于往年同期,一直保持着强劲的增长态势。

图1.1 全球风电累计装机容量图

可以看出风力发电拥有着成为未来发电行业主流的潜力,由此也必将催生出更加出色的制造工艺。纤维增强复合材料从综合性能方面来说毫无疑问是最好的选择方向,其对成本的压缩也较为令制造厂商接受。目前,我国风电累计装机容量仍保持着平稳较快发展。根据国家发展和改革委员会发布的“中国风能发展路线图2050”,制定了中国风电发展的发展目标和具体规划。逐步提高风力发电在我国三大电力来源中的比重,优化能源结构,调整资源投产比例。

国家能源局出台了《风电发展“十三五”规划》的通知,标志着中国非化石能源的发展布局。到2020年和2030年,我国非石化资源的能源占比将达到15%到20%。届时我国将坚持发展可再生能源,按照国家既定的发展部署推进“四个革命,一个合作”的工作计划。今时今日,世界上的大部分发展中国家和发达国家已经开始重视资源安全、环境污染等问题,加快发展资源转型是世界各国的发展共识。风电行业近些年来的规模化、产业化,已经凸显了风电作为新兴能源发电技术的优越性和实用性。风力发电已经成为了世界上部分国家的供电体系的重要组分。步入二十一世纪以来,欧洲各国和美国的风电新增装机占比持续上升。随着可持续发展成为世界各国的发展共识,风电将在未来的供电行业占据主要地位。另外,风电开发的高效能、经济性也带来了非常美好的应用前景。在世界范围内,随着风电开发和应用规模的不断扩大,近几年风电成本大幅下降。非洲和中东部分国家的风电招标电价甚至已经低于当地的化石能源价格。

不管在国内还是国外,环境污染问题一直以来都是国家重点要解决的问题。传统的火力发电对于大气和环境的污染以及能源的浪费越来越明显。风电产业的开发利用水平已经有了非常显著的提升。风电产业链本地化水平也在不断提高。风机叶片机组由于其常安置在高海拔地区,且常伴有低温、冰冻等的特殊气候地理位置,其噪音污染不会影响到人类居住地,环境友好性极佳。且我国西部荒凉地区十分适合开发此类风能资源,有着十分可观的应用前景。最后,行业管理和国家的政策体系也在进一步补充完善,有效地促进了风电行业的发展。

1.2复合材料风机叶片

风力发电主要依靠风力发电机组装置,其主要部件是风力发电机叶片。风机叶片的成本占比达到了整体设备的30%以上。然而,由于不同规格的发电机叶片的尺寸和形状不同,每个风扇叶片单元都需要进行特定的结构和工艺设计。这样才能使得其质量等各个方面的性能达到要求。

现代高性能风机发电叶片必须具备以下特点:(1)较高的比强度和比刚度,且制造精度高;(2)较好的抗疲劳特性;(3)在极端天气下,能够不发生严重的破坏解体;(4)稳定性高;(5)抗紫外线、抗化学腐蚀;(6)在运行中后期的维护费用低。

玻璃纤维增强复合材料的风电叶片具备以下优点:(1)具有较强的可设计性,可根据实际尺寸和形状灵活地设计纤维铺层和树脂,以满足相应的强度和刚度要求,最终确保成品使用的稳定性。在玻璃纤维增强复合材料风电叶片中,树脂起传递应力和载荷、保护纤维的作用,而纤维是主要承重构件。利用这一理论基础,可以将玻璃纤维按照一定的方向排布,来达到降低成本和保证产品质量的效果;(2)工艺流程简单易行。风机叶片因为其动力学外形与常规复合材料产品有比较明显的差别,在很多方面,例如厚度、角度在叶片的不同部位都有十分明显的差异。所以对成型工艺提出了更高的要求。(3)疲劳耐受性好。风机叶片常设立于戈壁、山区等人烟稀少地区,很容易受到自然灾害带来的载荷和一些交变作用力的影响,且由于交通运输困难带来的维护成本增加,要求制备的风机叶片经久耐用,破裂缺口不易拓展造成叶片解体。(4)耐腐蚀性能好。这是由于材料选择带来的优点。复合材料对比传统金属材料,具有良好的耐酸碱、水汽、紫外性能,而金属材料极易被这些因素腐蚀造成制品老化。(5)维护成本低。主要是指对材料表面的涂层进行定期的喷涂油漆工作。

纵观国内的风机叶片行业,目前已经在生产并且实际使用的风机叶片纤维采用玻璃纤维,而风机叶片树脂以EP树脂和PU树脂为主。

1.3复合材料风机叶片成型工艺

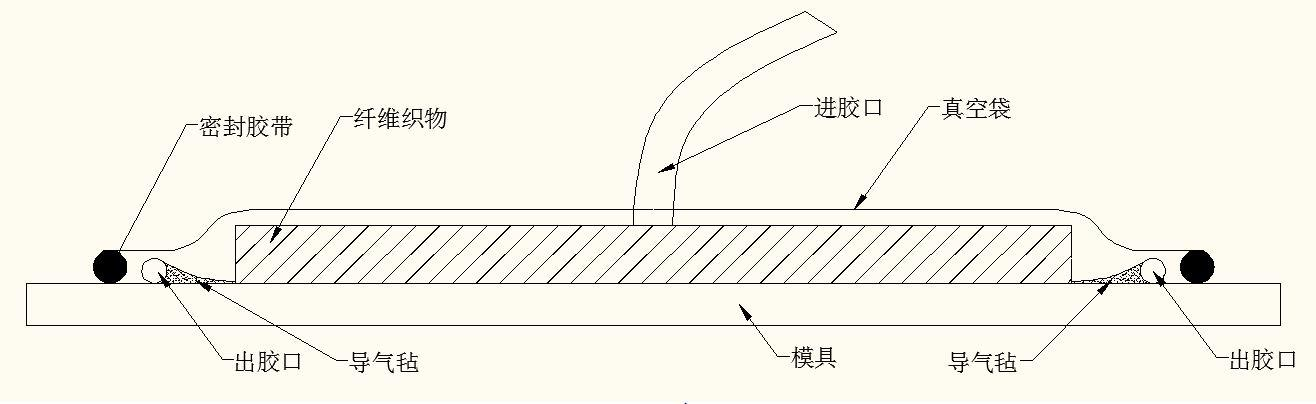

真空注射是一组能够赋予制件高机械性能的大型结构复合加工技术,它是一种闭模技术,其中纤维材料被树脂流浸渍,采用在出口侧形成真空的方式,与之类似的树脂传递模塑是采用在入口处增加压力的方式[4]。这两种技术由于以下的原因而经常被使用:(1)与传统的手糊或热压罐成型相比,降低了成本,人工成本也大大降低;(2)提高了机械性能,当复合材料能够在无空隙条件下制作,可以实现60%以上的纤维体积含量;(3)工艺流程较为环保,可防止苯乙烯挥发污染空气。由此带来的机械性能的提升是高精度高强度要求的结构件所需要的。同时,对于这工艺也提出了更高的要求。为了保证机械质量的可靠性和稳定性,需要提高复合材料的连续性,即基体内部的气泡必须要被排出。第二个问题是产品的尺寸。理论上,真空袋压利用大气压力,因此模具的可能尺寸是无限的。但是实际生产过程中,树脂的粘度和固化时间决定工艺窗口的长短,从而限制可完全填充的模具的尺寸。所以必须对复杂结构的成型采取合理的注胶方案使产品得到100%的浸渍。

真空辅助成型是由RTM基础上经过一系列改进发展得来的一种复合材料大型结构件的制造工艺。而相对于RTM来说,VARI成型的制品成本更少、不需要高温成型。而由于VARI工艺的特殊性,对树脂粘度、封装系统和成型过程控制有着特殊的要求:(1)树脂在常温下的粘度要在100~300mPa·s;(2)树脂在固化过程中要有足够长的低粘度平台以保证在操作过程中树脂未凝胶固化;(3)所采用的树脂要具备较高的玻璃化转变温度以适应高温下的操作;(4)树脂性能要符合制品要求;(5)真空负压应该控制在0.1MPa,以保证树脂浸润充分和纤维体积含量满足要求。

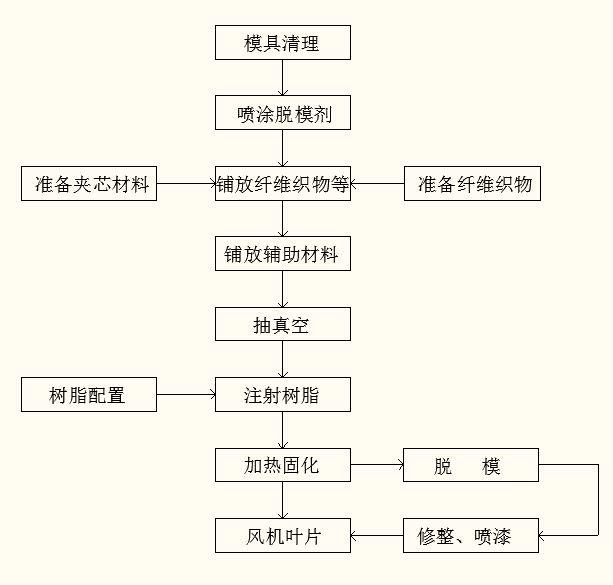

风机叶片属于大型结构件,其成型工艺流程复杂,一体化成型困难,一般将叶片分为两个堆成的半壳体分别制造。第一步,将模具清洗干净,并按一定的铺层顺序平铺玻纤、PVC夹芯等材料,然后铺设脱模布、吸胶毡、导流网等辅助材料,最后将整体封装于真空袋内并抽真空,保压一段时长确保气密性后,就可以用真空泵形成规定的负压差,使树脂浸润玻纤。待固化后,脱模即可。流程图见图1.2[7]。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: