等离子熔覆改性Fe65合金覆层高温摩擦磨损性能研究毕业论文

2020-04-08 12:36:59

摘 要

在实际的生产应用中,许多设备的重要零部件的表面性能如耐磨性、耐热性、耐腐蚀性和抗氧化性等,都取决于零部件的表面物理性能,例如,本次研究所用的基材:H13钢(4Cr5MoSiV1)。H13钢是很理想的热锻模具钢,广泛用于热锻模具、挤压模具,H13钢工作环境恶劣,受到很大的高低温热循环作用、频繁的冲击载荷和冷却液侵蚀的影响,在此工况下模具的工作面常常发生高温磨损,进而失效。次研究采用添加了Mo、W、V的改性Fe65合金作为熔覆材料在H13钢上用等离子堆焊机熔覆一层铁基合金涂层,来探究此方法对H13钢高温摩擦磨损性能的影响。

本次研究通过成型性实验确定了熔覆时最佳的工艺参数。对比了改性Fe65覆层、Fe65覆层空冷及高温回火两种情况下的金相组织,分析了改性Fe65覆层、Fe65覆层空冷及高温回火硬度测试数据确定了改性Fe65熔覆层有优异的回火稳定性和高温硬度,运用软件模拟分析和舍夫勒图确定覆层主要组成相为马氏体和残余奥氏体,其余相推测为合金碳化物,结合改性元素解释了覆层高硬度和高回火稳定性的原因。运用高温摩擦磨损实验直观的研究了改性Fe65覆层的高温摩擦磨损性能。

综上所述,等离子熔覆的改性Fe65覆层对H13钢基体在高温摩擦磨损性能上有很大提升,对热作模具钢的强化研究有一定的指导意义。

关键词:等离子熔覆;Fe65;覆层;回火稳定性

Abstract

In actual production applications, the surface properties of important components such as heat resistance, abrasion resistance, oxidation resistance, and corrosion resistance of many devices depend on the surface physical properties of the components. For example, the substrate used in this study is H13 steel (4Cr5MoSiV1). ) As an ideal hot forging tool steel, it is widely used in hot forging dies, extrusion dies and other fields. Due to the harsh working environment of H13 steel, it suffers from high and low temperature cycling, frequent impact load and coolant erosion. As a result, the working face of the die often fails due to high temperature wear. In this study, modified Fe65 powder with Mo, W, V added as the cladding material was used to cover a layer of iron-based alloy on the H13 steel with a plasma surfacing machine. Coatings to investigate the effect of this method on the high temperature friction and wear properties of H13 steel.

In this study, the best process parameters for cladding were determined through a moldability test The microstructures of modified Fe65 coating, Fe65 coating air cooling and high temperature tempering were compared. The modified Fe65 coating, Fe65 coating air cooling and high temperature tempering hardness test data were analyzed to determine the modified Fe65 melt. The coating has excellent tempering stability and high temperature hardness. The software simulation analysis and the Schaeffler diagram confirm that the main composition phase of the coating is martensite and retained austenite. The rest of the phases are presumed to be alloy carbides, combined with modified elements. The reasons for the high hardness and high tempering stability of the coating are explained. The high-temperature friction and wear properties of the modified Fe65 coating were investigated intuitively using high temperature friction and wear tests.

In summary, the plasma cladding of the modified Fe65 coating has greatly improved the friction and wear properties of H13 steel substrates at high temperatures, and has a certain guiding significance for the research of hot die steel reinforcement.

Keywords: plasma cladding;Fe65;coating;Tempering stability

目 录

第1章 绪论 1

1.1引言 1

1.2传统金属表面改性技术 1

1.2.1 喷涂层 1

1.2.2 电镀 2

1.2.3 化学镀 2

1.2.4 渗层 2

1.3 激光熔覆 2

1.4 等离子熔覆 3

1.4.1 等离子弧 3

1.4.2 等离子熔覆技术特点 3

1.5熔覆材料 3

1.6改性元素 4

1.6.1 钨 4

1.6.2 钼 4

1.6.3 钒 5

1.7本课题研究内容及意义 5

1.7.1研究内容 5

1.7.2意义 5

第2章 实验材料及方法 6

2.1 实验材料 6

2.1.1 基体材料 6

2.1.2 覆层材料 6

2.2 可行性实验 7

2.2.1 等离子熔覆设备 7

2.2.2 Fe65成型性工艺参数的确定 7

2.3 熔覆层的制备 8

2.3.1改性Fe65合金粉末的制备 8

2.3.2 制作Fe65与改性Fe65覆层试样 8

2.4 金相试样组织观察 8

2.5 显微硬度测试 8

2.6 回火时效实验 9

2.7 JMatPro软件模拟测试 9

2.8 高温磨擦磨损实验 10

第3章 等离子覆层组织与性能 11

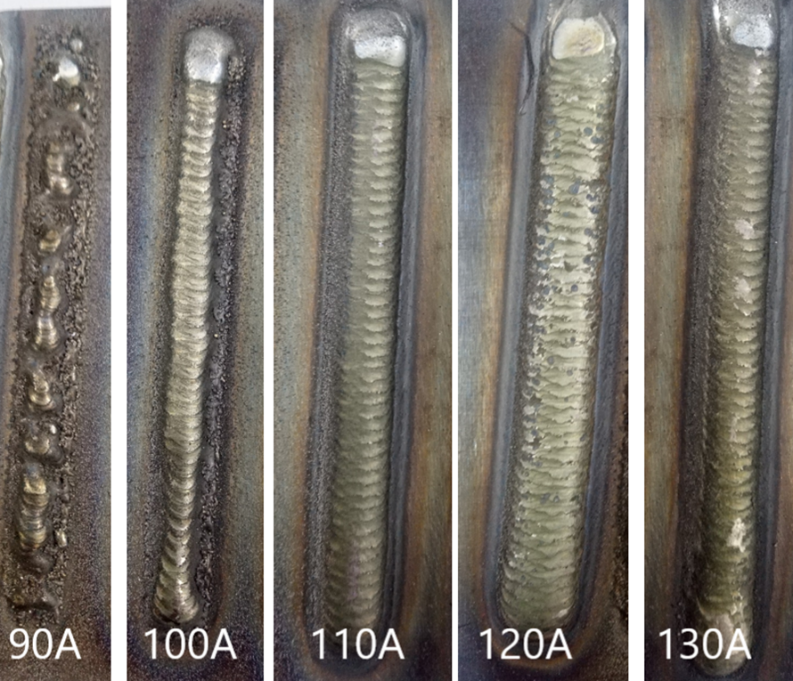

3.1 覆层材料制备工艺参数确定 11

3.1.1 成型性工艺探索 11

3.1.2 对探索实验试样的微观组织分析 12

3.2 覆层宏观成型性 12

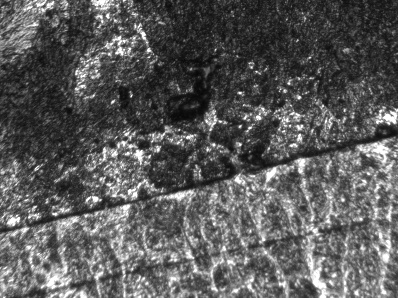

3.3 覆层微观组织分析 13

3.3.1 Fe65熔覆层与改性Fe65熔覆层对比 13

3.3.2 覆层高温回火微观组织分析 14

3.4 舍夫勒图分析 14

3.5 覆层空冷及高温回火硬度分析 15

3.6 熔覆层显微硬度分布 16

3.7 覆层JMatPro分析 17

3.7.1 合金元素理想情况下的软件模拟分析 17

3.7.2 实际情况下的软件模拟分析 18

3.8 覆层高温摩擦磨损性能分析 19

3.8.1 摩擦系数对比分析 19

3.8.2 体积磨损对比分析 19

3.8.3 磨损形貌分析 20

3.9 本章小结 21

第4章 结论与展望 22

4.1 结论 22

4.2 展望 22

第1章 绪论

1.1引言

随着高新技术的发展,国家机械化的不断推进,以及各行各业自动化程度的提高,机械产品的表面性能要求越来越高。有的金属部件要求在高温、高压、高速、大载荷以及腐蚀介质中能稳定工作,由于磨损、腐蚀作用,材料表面损耗流失,于是其失效过程在表面开始。因此采取表面防护措施,延缓和控制表面损伤,提高材料表面耐磨损耐腐蚀性能,增强零部件的安全性、可靠性和使用寿命,增强产品的竞争力,解决设备零部件的修复和改善问题。利用表面技术使机械产品的易损零件失效期延长,产品的性能就会得到提高,同时在节省材料,节约能源等方面都有十分重要的意义[1]。

本研究中使用的基材是H13钢(4Cr5MoSiV1),是很理想的热锻模具钢。广泛用于热锻模具、挤压模具等,由于H13钢的恶劣工作环境,受到高低温循环,频繁冲击载荷和冷却液侵蚀的影响。 模具的工作面常因为高温磨损而失效,因此需要一种表面处理技术解决其表面磨损问题。传统的金属表面改性技术有喷涂层、电镀化学层等,但是由于这些方法基体与涂层的结合力差、溶解度的影响或其他因素在实际应用中并不理想[2-6]。查阅资料后得知,近年来类似问题的解决方案主要为高能束熔覆技术:激光熔覆与等离子熔覆[7-8]。激光熔覆层热影响区小,容易得到细晶组织,并且结合强度高,但是激光熔覆设备成本高,而等离子熔覆有成本低,成型性好的优点是一种十分优秀的熔覆方案。

1.2传统金属表面改性技术

表面改性技术一般指的是使用一些工艺手段之后使材料获得与其基体组织不同的性能,从而既能够发挥基体的性能,又能使表面获得特殊性能,下面列举一些传统常用的金属表面改性技术。

1.2.1 喷涂层

喷雾材料被某种形式的热源加热,被加热的材料形成处于熔融或半熔融状态的颗粒,经过喷射作用,以一定的速度冲击黏着在基体表面上,冷却凝固后形成一定特性的喷涂层。喷涂层与零件表面主要以机械结合,结合不牢固,强度低,因此喷涂层主要用于有润滑条件的工作表面或者受力较小的部件。

1.2.2 电镀

电镀是通过电解将金属膜附着到金属或其他材料的表面上的过程,由此改善产品的耐磨性、耐腐蚀性、美观性和其他功能性要求。 在产品的防护和装饰用途上,起到了相当重要的作用。在施加直流电后,阳极金属将在溶液中氧化(失去电子)。正离子在阴极被还原(获得的电子)为原子并积聚在阴极表面上以形成涂层。 按功能可分为装饰性电镀(家电面板及配件等)、功能性电镀(电子行业的焊接、接触)、防腐性电镀(常见的镀锌)。 实用的材料大多为金属,ABS塑料等也常被电镀处理。 但由于其工作原理,电镀金属大多为单金属,不能形成高强度合金镀层。

1.2.3 化学镀

化学镀是在一定成分的溶液中,被镀金属表面有催化作用,并在其表面发生的氧化-还原反应产生金属沉积反应的过程。到目前为止,实用的化学镀膜成分包括镍、钻石、钯、银、铜、金、锡等及各种二元或多元合金,以及一些金属基材或合金基材的复合涂层。其中,化学镀镍(实际上是镍磷、镍硼)、化学镀铜、化学镀锡,特别是化学镀镍已经得到了更深入的研究,开发和工业应用。在化学镀的领域内,并没有研究表明能够形成高强度铁基合金覆层。

1.2.4 渗层

(1)渗金属是将合金元素原子渗入合金表层从而改变金属材料表面性能的工艺。渗金属工艺用在铁基合金表面,能让材料表面如抗氧化、耐腐蚀、耐热、耐磨等性能得到改变。其具体操作是:将金属工件放入含渗入合金元素的渗剂中,由加热的作用下,渗剂热解生成的合金元素的活性原子,这些原子吸附在金属工件表面上,最后扩散到工件的表面层。此工艺成本高效率低,且由于温度变化不同渗入元素量不易控制与检测。

(2)渗碳工艺一般是将低碳钢或低合金钢放入渗碳介质中,进而形成碳浓度梯度,在一定温度情况下,渗层中碳原子渗入钢件表层的处理工艺。H13钢不需要更多的渗碳处理,高碳在高温热循环的状态下易产生热疲劳导致裂纹。

1.3 激光熔覆

激光熔覆技术兴起于20 世纪 80 年代的表面改性新技术, 它通过在基体材料表面添加熔覆材料, 利用高能密度的激光束使之与基体材料表面薄层一起熔凝形成激光熔覆层, 具有较高的表面性能[9]。激光熔覆技术具有如下一些优点: 熔覆层与基体为牢固的冶金结合; 熔覆层凝固迅速,进而容易得到细晶组织,并且可以生成平衡态难以得到的新相; 可以获得低稀释率的良好覆层; 热变形和热影响区小; 自动化程度高等。但激光熔覆工艺复杂,热量转化率低,设备成本高(主要)限制了它的试用范围[10-11]。

1.4 等离子熔覆

1.4.1 等离子弧

等离子弧是一种压缩电弧经机械压缩(水冷喷嘴孔道限制了等离子弧直径,提高了等离子弧的能量密度和温度)、电磁压缩(等离子弧的电流产生了磁场,磁场又对电流有电磁力的作用,等离子弧在电磁力的作用下收缩,使电流密度变大)和热压缩(等离子弧会受到喷头保护气等的冷却作用,让使等离子弧电离度降低,从而导致电流向等离子弧中心偏移,使导电截面变小从而提高电流密度)三级压缩成为高能量密度的等离子体束。压缩的等离子弧能量将高度集中并且温度将达到非常高的水平,并且等离子弧中的气体将被高度电离。等离子弧产生时,随着电流的增大,压缩效应不断增强,当压缩效应的作用与电弧内部的热扩散达到平衡后,此时便会形成稳定的等离子弧。

1.4.2 等离子熔覆技术特点

等离子熔覆技术是新近发展的、具有巨大发展潜力的等离予束表面改性技术,该技术的基本原理为:在按照程序轨迹运行的直流放电压缩电弧等离子束流的高温下,金属零件表面快速依次形成与弧斑直径尺寸相近的熔池,将合金粉末同步送人弧柱,粉末经快速加热,呈熔化或半熔化状态与熔池金属混合扩散反应,随着等离子弧柱的移动,合金熔池迅速凝固,形成与基体呈冶金结合的涂层[12]。等离子熔覆具有加热时工件被氩气包围、可大气中操作、熔覆质量好、设备维护简便、熔覆层厚度易于控制、弧柱能量密度高、熔覆层呈冶金结合、覆层合金元素可调范围大、成本低、效率高、不需要前处理等优点。适用于既耐冲击又需要耐腐蚀的金属部件,因此特别适合用于热锻模具钢的表面处理[13-14]。

1.5熔覆材料

铁基合金不仅膨胀系数小、价格便宜还可以通过对其成分组织进行调整,可以在很大范围内改变让熔覆层的强度、韧性、耐蚀性、热稳定性、耐磨性等性能。因此,与镍基和钴基合金相比,铁基合金不仅与涂层和基体成分接近,而且具有更强的结合面,成本低,资源丰富,易于研究和推广。在有些研究中,会在铁基自熔性合金粉末中加入各种高熔点的碳化物, 氮化物, 硼化物和氧化物陶瓷颗粒, 制备金属陶瓷复合涂层。虽然金属陶瓷法复合涂层在提高材料的磨损性能方面显示了巨大的优越性,但是硬质陶瓷颗粒在熔覆层中的行为极其复杂, 在熔覆过程中的熔化、分解、形核、长大机制、微观分布状态等均对熔覆层的显微组织和性能产生重大的影响,研究合适熔覆材料是极其困难的[9],本科阶段难以进行这种研究。考虑到铁基合金粉末的优异性能和经济性,本研究采用Fe65粉末和改性Fe65粉末作为熔覆材料。,Fe65粉末应用已较为成熟,工艺得当时,在H13钢熔覆时会较好的结合,得到更加稳定良好的结构。在Fe65粉末中可以通过添加其它元素来改善熔覆金属的性能,本次研究加入钨、钼、钒等元素得到改性Fe65合金粉末,来达到次目的。Fe65是一种高硬度的合金粉末。具有优异的耐磨性,耐热性,抗氧化性,加工困难。粉末熔融温度:1200~1300℃ ,喷焊沉积层硬度:HRC60-65。其具体成分如表1.1。

表1.1 基础合金粉末Fe65化学成分(质量分数,%)

Chemical composition | C | Cr | Si | B | Fe |

Mass(wt%) | 2.55 | 26.55 | 3.85 | 3.55 | Bal |

1.6改性元素

铁基合金粉末特点是可以通过对其成分组织进行调整,可以在很大范围内改变覆层强度,韧性,耐腐蚀性,热稳定性,耐磨性等性能。 本次研究对Fe65合金粉末添加的改性元素为钨、钼、钒。

1.6.1 钨

钨是目前研究最广泛和应用最广泛的高温强化合金。 钨原子序列74,体心立方结构,熔点3410℃,钨对碳有很高的亲和力,很容易与碳反应生成WC。WC具有很高的硬度和熔点,而且其在高温情况下不会完全溶解于基体之中,一部分会形成增强相颗粒弥散分布于晶界,这样就能有效阻止熔覆合金在高温情况下出现晶粒长大的现象,细化晶粒 , 提高高温硬度 , 改善钢的韧性、耐蚀性和耐磨性[15]。部分WC在高温下会发生分解后溶解,从而形成细小枝晶状Fe3W3C和Cr23C6,与未溶解的 WC颗粒一起,它们提供了非常好的覆层增强作用。但是,钨的碳化物由于与基体结合强度较小,有高硬度的同时脆性大,为了减少产生裂纹的风险,需要保持钨的含量低于一定值。

1.6.2 钼

钼原子序列42,体心立方结构。堆焊金属中添加了钼元素可有效防止多变化裂纹的产生并提高堆焊金属的塑性。钼在堆焊金属中大多以固溶体或碳化物的形式存在。当钼含量较低时,会与铁和碳形成固溶体,当达到一定值时,会形成MoC和Mo2C等碳化物。钼碳化物主要以共晶反应存在,钼的碳化物Mo2C 熔点非常高,达到了近3000℃ 于是优先在较高温度下以细颗粒的形式析出。这些细小颗粒成为非自发形核核心, 大大提高了非均匀形核的形核率,组织得到细化。钼元素可以抑制珠光体的形成,铁基合金中钼还可以提高合金的淬透性。此外,相比其它元素会降低Ms温度而极易导致奥氏体过于稳定,Mo几乎不会影响Ms温度。但是,Mo的价格较高,近年来,随着合金产业的发展,Mo 也可被其它元素所替换。

1.6.3 钒

钒的原子序数为23,体心立方结构,原子半径比铁稍大,熔点为1902℃。其碳化物碳化钒和和氮化物氮化钒都是简单的点阵结构的间隙相,具有良好的二次硬化效应,碳化钒的熔点达到2830℃,2800 HV的硬度使其成为一种高品质的颗粒增强相。钒比Fe65粉末中的Cr和Si更容易合成碳化物,并且很少固溶于铁基合金。进而使模具钢具有更好的热硬性,同时可以细化晶粒,增加模具钢的耐磨性。

1.7本课题研究内容及意义

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: