颚式破碎机的设计与优化毕业论文

2020-04-08 13:26:55

摘 要

采矿、交通和建筑行业在我国的经济体系中占有非常重要的地位,颚式破碎机作为重要的破碎机械在这些行业应用广泛。在整个发展过程中,颚式破碎机始终沿着动颚的改进这条主线,基本机型从简摆式发展成为了复摆式。传统的设计过程主要是按照经验和理论公式为指导对颚式破碎机的参数进行设计的,具有一定的盲目性。

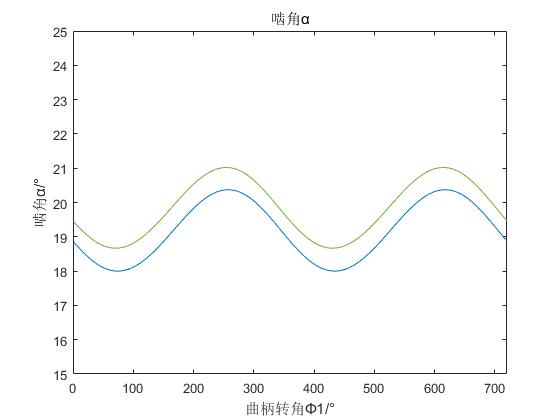

本次设计以PE600×900颚式破碎机为研究对象,以最优理论为指导,依据颚式破碎机的机构运动简图建立数学模型,设定设计参数并对其进行约束,并分别以动颚进、排料口的行程特征值为分目标函数建立综合目标函数,以matlab优化工具箱为平台进行了机构的优化设计。优化后的颚式破碎机与原机相比,水平行程、行程特征值和啮角的变化幅度增加。颚式破碎机在优化后的生产率明显提高,运动特性有所改善。

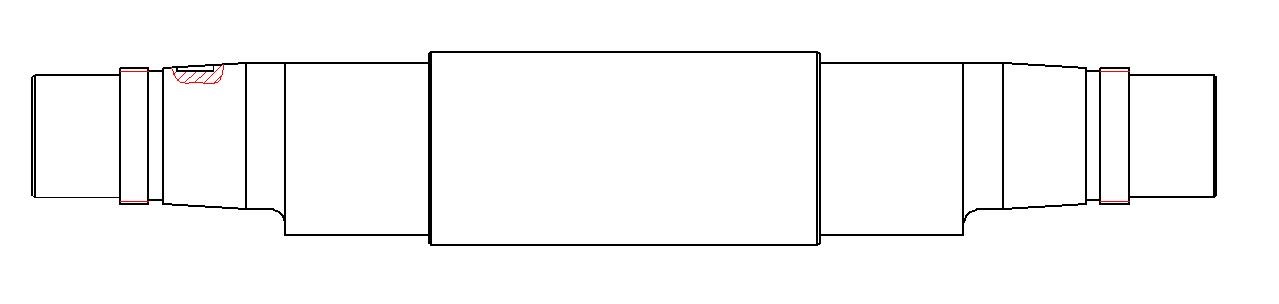

基于优化后的机构参数本文计算了颚式破碎机的工作参数并对主要的构件进行了设计。为了保证设计的可靠性和合理性,本文基于材料力学、理论力学和强度理论对偏心轴的危险截面进行了校核。对于结构比较复杂的动颚,本次设计使用SolidWorks对其进行了三维建模并基于Workbench对动颚进行了静力学分析。

关键词:颚式破碎机;机构的优化设计;结构参数;工作参数;受力分析;

Abstract

Mining, transportation and construction industries play a very important role in China's economic system. Jaw crusher, as an important crushing machinery, is widely used in these industries.In the development of jaw crusher, the jaw crusher developed from simple pendulum to movable jaw by improving the dynamic jaw.The traditional design process is mainly guided by experience and theoretical formula to design the parameters of jaw crusher, which has certain blindness.

This design with PE600 x 900 jaw crusher as the research object, guided by the optimal theory, based on kinematic sketch to establish mathematical model of jaw crusher, setting design parameters and constraints, and respectively by moving jaw into, trip characteristics of discharging mouth value of objective function to establish the comprehensive objective function, the optimization toolbox of matlab as a platform for the institutions of the optimization design.The change range of jaw crusher's horizontal stroke, stroke characteristic value and rodent Angle have been improved by optimizing.The productivity and motion characteristics of the optimized jaw crusher have been improved.

Based on the optimized mechanism parameters, the working parameters of jaw crusher are calculated and the main components are designed.In order to ensure the reliability and rationality of the design, the dangerous section of eccentric axis is checked based on the theory of material mechanics, theoretical mechanics and strength.For the dynamic jaw with complex structure, this design uses SolidWorks to conduct 3d modeling and carries out static analysis on the dynamic jaw with Workbench.

Keywords: jaw crusher; Optimization design of mechanism; Structural parameters; Working parameters; Force analysis;

目 录

第1章 绪论 1

1.1.课题来源 1

1.2.研究的目的和意义 1

1.3.颚式破碎机国内外发展现状 2

1.4.研究内容及方法 3

1.5.本章小结 3

第2章 颚式破碎机结构参数选定 4

2.1.给料口尺寸 4

2.2.颚板布置方式 4

2.3.啮角 5

2.4.动颚行程 6

2.5.偏心距和传动角 6

2.6.本章小结 7

第3章 机构的优化设计 8

3.1.机构的运动分析 8

3.2.设计变量的选取 10

3.3.目标函数的建立 10

3.4.约束条件的确定 11

3.4.1.设计变量的取值范围 11

3.4.2.机构存在的条件约束 11

3.4.3.肘板支撑位置的约束 11

3.4.4.啮角的约束 12

3.4.5.传动角γ的约束 12

3.4.6.给排料口的水平行程约束 12

3.4.7.悬挂高度的约束 13

3.4.8行程特征值的约束 13

3.5.标准化数学模型 13

3.6.matlab程序编写 14

3.6.1.构件几何关系子函数建立 14

3.6.2.非线性约束子函数建立 15

3.6.3.目标函数子函数的建立 15

3.6.4.线性约束及优化函数 15

3.7.优化结果分析 16

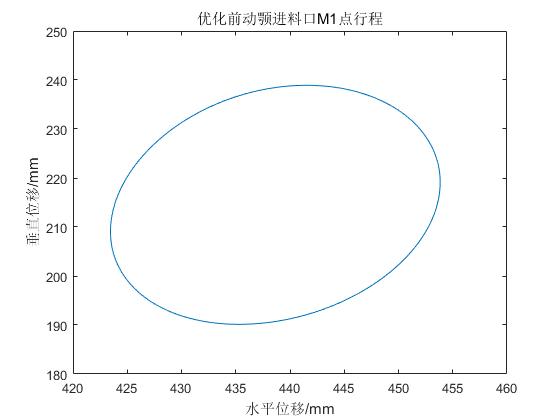

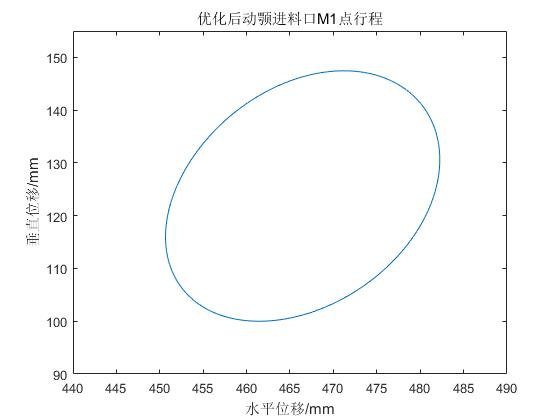

3.7.1.动颚给料口M1行程特性分析 17

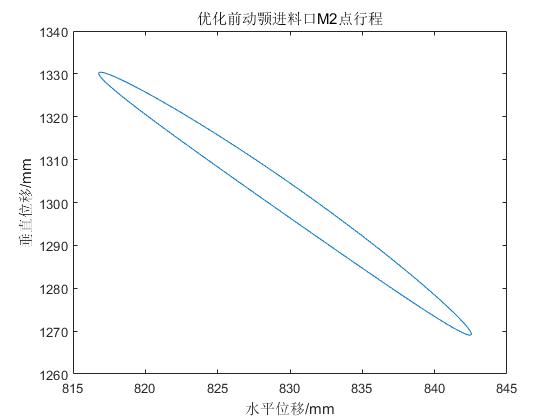

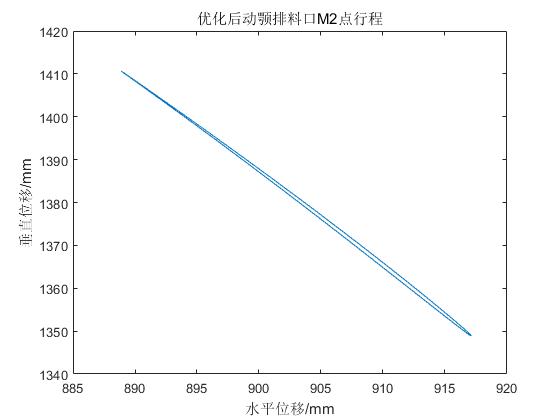

3.7.2.动颚排料口M2点行程特性分析 17

3.7.3.啮角α的分析 18

3.8.本章小结 19

第4章 工作参数和主要构件的设计 20

4.1.主轴转速的确定 20

4.2.生产率的计算 20

4.3.最大破碎力的计算 20

4.4.破碎机功率的计算 21

4.5.电动机的选择 22

4.6.偏心轴的设计 22

4.7.带传动的设计 23

4.7.1.确定计算功率Pc 23

4.7.2.选择V带型号 24

4.7.3.确定带轮的基准直径 24

4.7.4.确定中心距a和带长Ld 24

4.7.5.验算小轮包角α1 25

4.7.6.确定V带根数Z 25

4.7.7.确定初拉力F0 26

4.7.8.皮带轮的设计 26

4.8.肘板的设计 27

4.9.动颚的设计 27

4.10.本章小结 27

第5章 零件的校核计算 29

5.1.偏心轴的校核计算 29

5.2.动颚的静力学分析 34

5.2.1.三维模型的建立 34

5.2.2.划分网格 34

5.2.3.约束和载荷 35

5.2.4.有限元结果分析 35

5.3.本章小结 36

第6章 总结和展望 37

6.1.总结 37

6.2.展望 37

参考文献 38

附录 39

致谢 43

第1章 绪论

1.1.课题来源

机械卓越工程师唐山海港中材装备制造有限公司企业实习。唐山海港中材装备制造有限公司(简称海港中材)隶属于上市公司中国中材国际工程股份有限公司下属的中材装备集团有限公司,占地13.5万平方米,距唐山京唐港港区3km,距天津港150km,距北京230km,交通便利。公司拥有3.6万平方米制造车间、2.5万平方米储运堆场、4300平方米物流库房,厂区内125吨桥吊、100吨龙门吊等众多起重设备全覆盖。主要产品为大型钢结构、收尘器设备、非标管道等设备,涉及水泥、电力、码头、煤矿、金矿等众多行业,年产量超过6万吨。98%以上产品出口海外,包括欧盟、北美、澳大利亚、日本等众多发达地区。通过十几年的发展,海港中材已经成为中材国际海外项目产品制造基地。本文通过学校理论知识和企业实践共同确定研究课题。

1.2.研究的目的和意义

凡是通过外力的作用将大颗粒的物体变成小颗粒的物体的过程叫做破碎。破碎在冶金、采矿、交通和建筑等行业占有非常重要的地位。据不完全统计,每年世界总发电量的15%用于破碎作业。同时,随着矿产资源开采过程越来越困难、建筑和工业废料越来越多,越来越亟需改善破碎过程来降低能源的消耗和提高生产的效率和质量。

用于将物料进行破碎的机械叫做破碎机,目前应用最广泛的破碎机为颚式破碎机,它主要用于物料的初级破碎[1]。颚式破碎机通过动颚板相对定颚板的周期性摆动来完成工作,当动颚板靠近定颚板时破碎物料,当动颚板远离定颚板时完成排料工作。根据动颚运动轨迹的不同颚式破碎机分为简摆式颚式破碎机和复摆式颚式破碎机两种。简摆式颚式破碎机是一种曲柄双摇杆机构,动颚是其中一个摇杆,在工作过程中动颚绕固定铰链做简单的摆动。复摆式颚式破碎机相当于一个曲柄摇杆机构,动颚是机构的连杆,运动轨迹比较复杂。由于复摆式颚式破碎机具有结构简单、机重较轻、动颚运动特性较好和生产率较高的优点,所以应用最为广泛。

颚式破碎机传统的设计过程将不同的构件分别设计,拆散了它们之间的联系性,往往需要通过理论公式和经验来确定最优解,过程较为复杂。本次设计基于已有的颚式破碎机结构参数建立数学模型,通过matlab优化工具箱得到各个参数的最优解,并由此改善了动颚的运动特性、提高了机器的生产效率、简化了设计流程。

1.3.颚式破碎机国内外发展现状

颚式破碎机是由美国人E.W.Blake在1858年发明的,距今已经有160年的历史。第一台颚式破碎机属于简摆式颚式破碎机,它是曲柄双摇杆机构,动颚是机构中的摇杆。简摆式颚式破碎机因其动颚绕悬挂点做简单摆动而得名,具有破碎力大和衬板磨损较轻的优点,但同时它也有结构复杂和机重较重的缺点。

为了改善颚式破碎机的性能,克服已有机型的缺点和不足,人们一方面改善现有机型的机构让其有更好的性能,另一方面创新发展了新的机型:通过机型的改善出现了kue-ken颚式破碎机;通过机型的创新出现了复摆式颚式破碎机。Kue-ken颚式破碎机从原理上讲仍然属于简摆式颚式破碎机,它的动颚悬挂高度更高且向前倾,这样的改善一方面使得动颚的水平行程增加从而提高生产率,另一方面使得简摆式颚式破碎机动颚从阻碍排料变成促进排料。因此,kue-ken颚式破碎机被称为简摆式颚式破碎机的顶峰。

复摆式颚式破碎机属于曲柄连杆机构,动颚是机构的连杆。复摆式颚式破碎机因其动颚的运动轨迹复杂而得名,它与简摆式颚式破碎机相比有机重较轻和生产效率高的优点,但它也有垂直行程大、衬板磨损大的缺点。为了克服复摆式颚式破碎机的缺点和不足,一方面有研究人员将复摆式颚式破碎机改进为上置式(负支撑)颚式破碎机;另一方面也有研究人员探索新的机型。根据统计,破碎功耗远低于磨碎功耗,所以“多碎少磨”成为了颚式破碎机设计的基本原则,根据这个原则,各国设计出了许多新的机型。

美国的Allis-Chalmer公司研制的S-T型复摆式颚式破碎机由于啮角小以及排料口采用曲线型衬板,物料堵塞的可能性大大减小。这款颚式破碎机在破碎时的破碎力垂直于物料使得破碎后的物料颗粒细、生产效率高且功耗小。在一些国家S-T型复摆式颚式破碎机已经投入使用。

英国Kone公司研制的BLM负支撑复摆式颚式破碎机在破碎过程中有一个向下的破碎力,一方面可以促进排料另一方面可以减少衬板的磨损。BLM负支撑复摆式颚式破碎机具有产品粒度小、生产效率高和功耗小的优点。

俄国的圣彼得堡工程科学院研发的振动式颚式破碎机在振动时的破碎力由激振器产生的离心惯性力和高频振动共同作用而产生。两个振动器同时作用于两个动颚使得振动式颚式破碎机的生产效率很高,同时它还有结构简单、能耗低和不易堵塞的的优点。振动式颚式破碎机既可以破碎硬度大的物料又可以对黏度大的物料进行加工,既可以在露天加工,又可以在井下作业。

我国对于颚式破碎机的研究虽然起步较晚,但是也取得了较为丰硕的研究成果。如浙江义乌黑白矿山机械有限公司朱兴良先生于2012年7月申报的发明专利——双轴综合摆动颚式破碎机,在一定上推动了破碎机行业的发展。双轴综合摆动颚式破碎机将动颚和摆杆分别安装在两个偏心轴上,两个偏心轴由一对1:1传动的齿轮副连接,这样的结构一方面改善偏心轴的受力另一方面使得该机型既具有简摆式颚式破碎机的优点又具有复摆式颚式破碎机的优点。双轴综合摆动颚式破碎机可以将两段破碎简化为一段破碎。但是其也有结构复杂的缺点,这是以后需要改进的地方。

这些研究成果或多或少都推动了颚式破碎机的发展,虽然异型颚式破碎机的研究取得了一定的成果,但是由于结构、制造费用和工作环境的限制没有大量投入使用。目前应用最为广泛的机型还是复摆式颚式破碎机。所以本次的研究对象是复摆式颚式破碎机。

1.4.研究内容及方法

本次设计基于PE600×900的原有机构建立颚式破碎机的机构运动简图并在此基础上进行颚式破碎机的运动分析,基于运动分析和最优化理论完成颚式破碎机主要工作部分尺寸的设计。

(1)建立PE600×900颚式破碎机的运动简图并在此基础上对其进行运动分析。

(2)基于颚式破碎机的运动分析建立数学模型,然后基于matlab的优化工具箱求得颚式破碎机的主要工作部分的尺寸,进行颚式破碎机的机构优化。

(3)基于优化后的机构尺寸完成工作参数的计算以及结构参数的设计工作。

(4)运用材料力学、理论力学和强度理论对偏心轴进行校核。同时,使用SolidWorks建立颚式破碎机动颚的三维模型并基于Workbench对其进行静力分析以校验其强度。

1.5.本章小结

本章明确了本次设计的目的和意义,介绍了颚式破碎机的国内外发展现状并确定了本次设计需要完成的任务和完成任务所使用的方法,为后续的设计奠定了基础。

第2章 颚式破碎机结构参数选定

2.1.给料口尺寸

颚式破碎机都是基于需要破碎的最大物料颗粒的尺寸进行设计的[2]。给料口的尺寸需要保证最大物料能够进入进料口,则:

B=(1~1.25)Dmax (2.1)

式中

Dmax——物料颗粒最大尺寸

B——给料口的宽度

PE600×900破碎机所能破碎的最大物料颗粒的尺寸为500mm,根据式(2.1)可知,给料口的尺寸为B=(550~650)mm,给料口的长度和宽度有如下关系:

L=(1.25~1.6)B (2.2)

则给料口的长度为L=(680~1000)mm。目前我国颚式破碎机的规格尺寸已经标准化,它的型号就是按照给料口的尺寸确定的。经过前文的计算可知,进料口的宽度B=600mm,长度为L=900mm,颚式破碎机的型号为PE600×900。

2.2.颚板布置方式

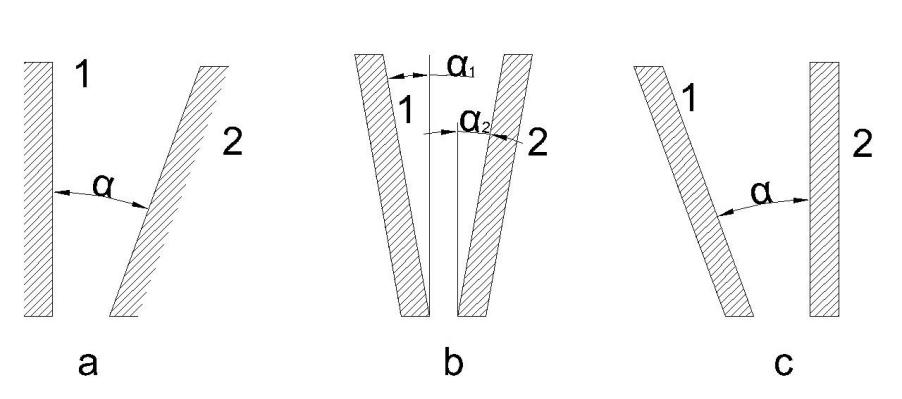

图2.1 动、定颚板的布置方式

a——动颚板倾斜、定颚板垂直;b——两颚板都倾斜;c——动颚板垂直、定颚板倾斜;

1——定颚板;2——动颚板

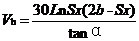

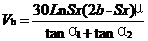

颚式破碎机的动、定颚板的布置方式有三种,如图2.1所示。图2.1a为动颚板倾斜α角度、定颚板垂直;图2.1b为动、定颚板分别倾斜α2角度、α1角度;图2.1c为动颚板垂直、定颚板倾斜α角度。图2.1a所示的动定颚板布置方式目前应用最为广泛。图2.1c所示的布置方式使得机构的传动角γ≥90°,在一定程度上可以达到减少垂直行程及和促进排料的作用。如果设计合理,可以使衬板产生对动颚板的水平推力而作用在支撑系统上的分力很小。颚式破碎机的生产率Vh(m³/h)和动、定颚板之间的夹角有关:

(2.3)

(2.3)

或  (2.4)

(2.4)

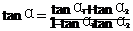

当α=α1 α2时,由于

(2.5)

(2.5)

则tanα≥tanα1 tanα2(α1≠α2)≥tanα1 tanα2(α1=α2=α/2)。所以图2.1b所示的布置方式有助于生产率的提高,而且当α1=α2=α/2时颚式破碎机的生产率最高。但是由于动颚运动特性的约束,当α1=α2=α/2时颚式破碎机的综合特性不是很好,所以一般设计成α1≠α2的形式。本次设计选用应用最为广泛的动颚板倾斜、定颚板垂直的布置方式。

2.3.啮角

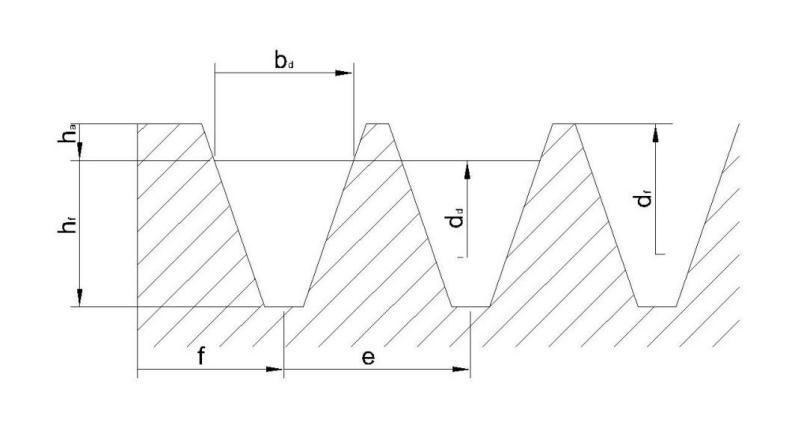

颚式破碎机工作过程中动颚板与定颚板之间的夹角叫做啮角。啮角的大小对于破碎腔的高度和生产率都有较大的影响。破碎腔高度和啮角的关系为:

或

或 (2.6)

(2.6)

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: