3A JI 5线机械手涂胶机的导入毕业论文

2020-04-08 14:25:01

摘 要

近年来,随着劳动力成本的不断上涨,企业迫切需要通过转型升级来提升自身的竞争力。在当前智能制造兴起的背景下,先进的自动化设备在提升生产效率的同时能够减少人力成本,是制造型企业持续发展的关键。在友达光电S06厂的3A车间,涂UV胶制程是液晶面板制造工艺流程中JI工段的关键一环,且长期以来都由人员操作半自动涂胶机台完成。

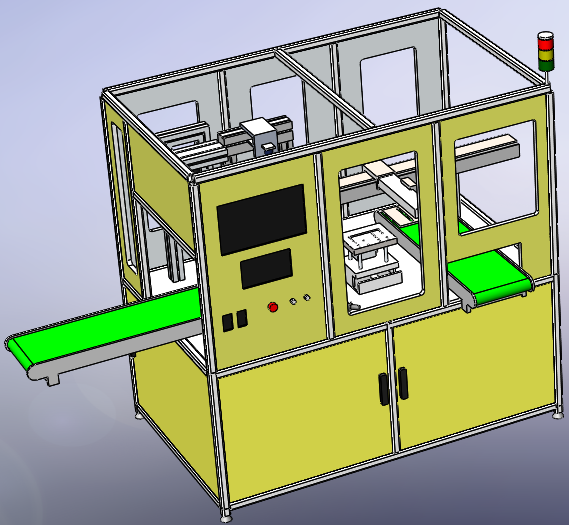

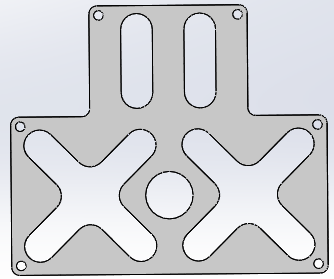

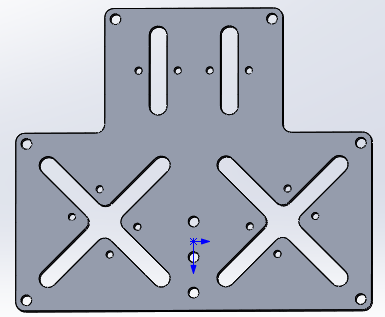

经过可行性及相关效益的研究,公司决定在3A JI5导入机械手涂胶机台以实现自动涂胶。为此,本文根据机械设计理论,运用SolidWorks、AutoCAD等计算机辅助设计工具并结合产线的实际情况完成了机械手涂胶机台导入产线的相关设计工作,包括机台结构布局方案、机械手末端执行器面式吸盘以及机台电气回路图的设计,运用ABB RobotStudio软件设计机械手在机台内工作的运动轨迹并对机械手进行运动仿真,以便于与非标自动化设备厂商进行工作对接。最后,在机台进厂后进行试产及改进工作,以达到公司所需的正常使用要求。

关键词:工业机器人;UV胶;计算机辅助设计;运动仿真

Abstract

In recent years, with the continous increase of labor cost, enterprises are desperate to be upgraded to enhance their competitiveness. In the current context of the rise of intelligent manufacturing, advanced automation equipment is the key to the sustainable development of manufacturing enterprises, which can reduce human cost while improving production efficiency.In the 3A Fab of AUO S06, UV glue coating process is a key part of JI section in liquid crystal panel manufacturing process.

After studying the feasibility and related benefits, the company decided to introduce a robot gluing machine into 3A JI5 to realize automatic gluing.Therefore, according to the mechanical design theory, this paper uses SolidWorks, AutoCAD and other computer-aided design tools and combines the actual situation of the production line to complete the related design work of introducing the robot gluing machine. The design includes the structure of the machine, the erminal actuator of the robot and the electrical circuit diagram of the machine , so as to facilitate the work connection with non-standard automation equipment manufacturers. ABB RobotStudio software was used to simulate the movement of the robot, and the track of the robot working in the machine platform was designed. Finally, after the machine enters the factory, the pilot production and improvement work are carried out to meet the normal use requirements of the company.

Key words:Industrial Robot; UV Glue; Computer Aided Design; Motion Simulation

目录

摘 要........................................................................................................................................Ⅰ

Abstract..........................................................................................................................................Ⅱ

第1章 绪论 1

1.1 研究背景 1

1.2 导入机械手涂胶机台的目的和意义 1

1.3 企业现状的分析 2

1.4 论文的主要内容 3

第2章 机械手涂胶机台结构布局与电气回路图的设计 4

2.1 机台结构与功能分析 4

2.1.1 六轴机械手 4

2.1.2 定位机构 4

2.1.3 针头清洁机构与涂胶机构 5

2.1.4 固化机构 5

2.1.5 入料及出料机构 6

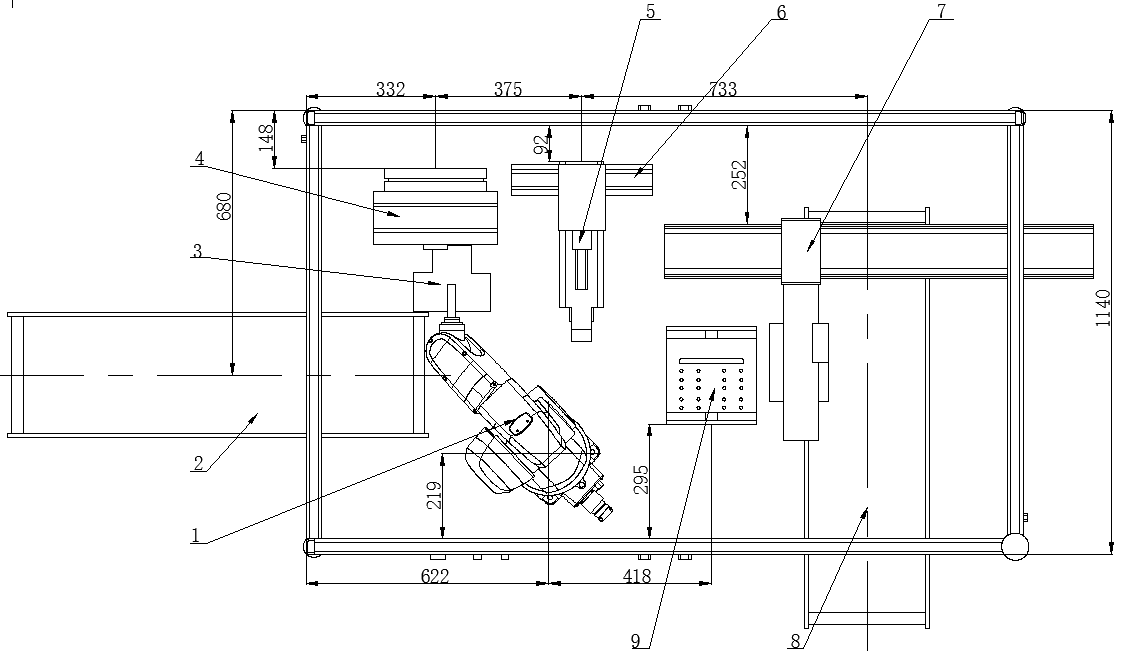

2.2 机械手涂胶机台结构布局的设计 7

2.2.1 设计思路 7

2.2.2 设计结果 7

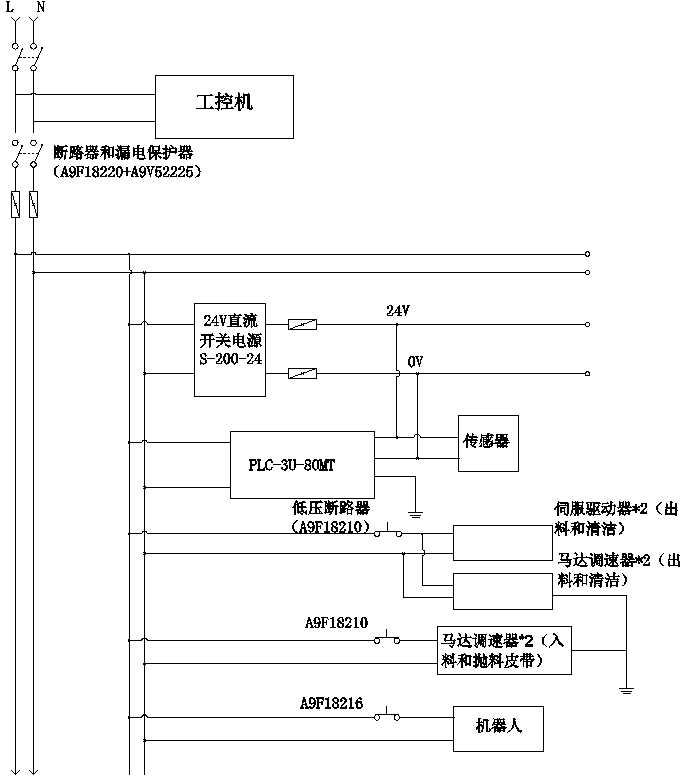

2.3 机械手涂胶机台电气回路图的设计 8

2.3.1 电气回路图的作用 8

2.3.2 设计结果 9

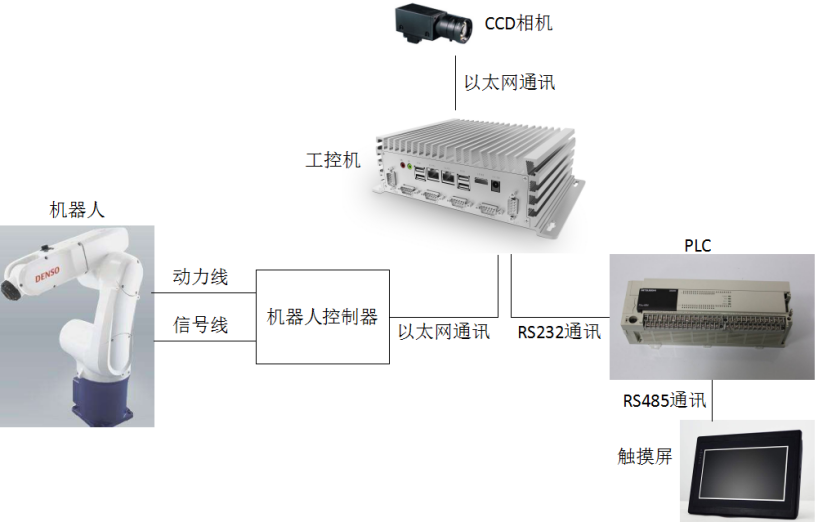

2.3.3 设备间的通讯方式说明 9

第3章 机械手末端执行器的设计 11

3.1 设计思路 11

3.2 设计结果 11

第4章 机械手的运动仿真 14

4.1 运动仿真的目的和意义 14

4.2 仿真软件的选择 14

4.3 搭建工作站 14

4.4 创建智能组件 15

4.4.1 创建动态输送设备 15

4.4.2 创建动态夹具 17

4.5 设计机器人运动轨迹 18

4.6 仿真 21

第5章 机械手涂胶机台的试产及改进 23

5.1 单件试产出现的问题及解决方式 23

5.1.1 单件投片定位问题 23

5.1.2 涂胶过程观察 24

5.2 批量试产出现的问题及解决方式 24

5.2.1 针头清洁机构的改善 24

5.2.2机械手的精度问题 25

第6章 全文总结与展望 27

6.1 全文总结 27

6.2 论文工作展望 27

参考文献 28

致谢 29

第1章 绪论

1.1 研究背景

在中国制造2025的战略背景下,智能制造是当前的一大热门话题,也是国内不少企业的发展方向[1]。面对我国如今人口红利消减、劳动力成本逐年上涨、人员流动量大的用工现状,企业必须通过自身的转型升级实现生产自动化、智能化,工厂少人化甚至无人化,才能在激烈的行业竞争中生存。使用先进的自动化设备代替人进行生产制造是实现智能制造的关键[2]。

友达光电是全球领先的液晶面板设计、研发及制造公司,拥有较高水平的各尺寸面板的生产工艺。而近年来,随着机台设备的老化,友达的竞争优势也在逐渐下降。因此,友达开始引进工业机器人来进一步提高工厂的生产效率。在友达光电S06厂,液晶面板制程的JI工段主要包括LC(镭射切割)、COG(压集成电路晶片)、FOG(压柔性电路板)、UV(涂UV胶)、PCB(压印刷电路板)、PBI(检验)和DISP(涂Tuffy胶)七大工艺[3]。其中LC、COG、FOG均已采用自动机台连贯生产,而从UV开始往后的工艺由于需要频繁变更半成品的放置姿态,加工动作较为复杂,大多由人员手动操作完成。为了进一步提升产线的自动化水平和生产效率,减少人力使用,S06厂决定从3A车间JI段5线开始尝试导入机械手涂胶机台,与现有的自动机台衔接,并在后续逐步水平展开至其他线。

1.2 导入机械手涂胶机台的目的和意义

企业以盈利为目的,对于友达光电来说,面板产品的价格逐年走低,要想保证持续盈利,目前最好的方式就是控制成本、提高生产效率。而从人、机、料、法、环五个要素来分析,控制成本最容易着手的目标点是人和机,即减少人的使用和提高机器的生产效率[4]。在产线导入机械手涂胶机台最直接的目的是降低人力成本,提升生产能力和公司效益。从短期来看,购入带有机械手的非标自动化设备是一笔不小的投入。但是从长期来看,一个机械手至少可以代替两到三个技能熟练的操作工人,省去了招工用人一系列流程的麻烦,且有着更高的生产效率,可24小时工作,能减少工伤事故的发生,产品质量稳定可控[5]。

从企业整体发展的角度来看,应用机械手涂胶机台的意义是生产设备进一步升级,提升了产线的自动化水平并逐步实现智能化。曾经需要人员手动操作的工序可以由机械手自动完成,产线的持续性和稳定性得到加强,生产水平的上升意味着企业竞争力的增强。从企业内部管理的角度来看,先进自动化设备的导入使生产管理得到简化。对于管理者来说,管理一台机器永远比管理一个人轻松[6]。

1.3 企业现状的分析

友达光电S06厂所用的机台大多是二十一世纪初从日本或台湾购买的非标自动化或半自动设备,已有接近十五年的使用时间,这些设备曾经在液晶面板利润最可观的时代为公司创造了巨大的效益。近年来,由于产能过剩,液晶面板的价格在不断下降,友达的盈收也在逐年减少,产品订单呈现出少量多样的特点[7]。产品的少量多样化意味着换线的频繁,而面对这种挑战,显然3A车间的老机台无法达到最佳使用效率,这也导致友达与同行业的竞争对手相比,已经失去了在生产设备上的优势。机台工作能力不足带来的另一个问题是友达无法减少对人力的使用,人力成本居高不下。因此,公司急需导入一批更为先进的自动化设备来适应如今的行业形势。设备的更新也并非一蹴而就,大规模购进新机台不仅会带来难以承担的成本问题,还会打破车间内原有的生产秩序[8]。公司的策略是:从需要产线人员操作的半自动机台开始,更换为自动化机台,提升生产能力的同时减少对操作工的使用,降低人力成本;从各车间众多生产线的其中一条开始实施,并逐步水平展开至其他线体。

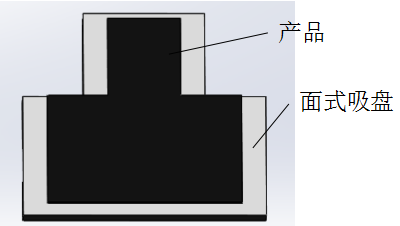

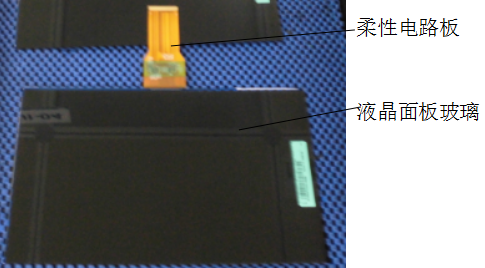

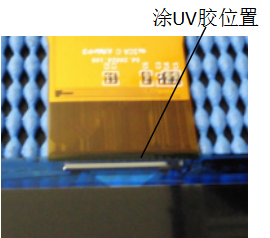

3A车间JI工段的涂UV胶制程是在软性电路板与液晶面板玻璃(图1.1)之间增加粘着剂UV胶(涂胶位置如图1.2所示)以提高抗拉强度、 保护软性电路板的工艺。由于在加工过程中液晶面板产品需要被翻转两次,涂UV胶制程长期以来都是由产线人员操作半自动涂胶机台来完成,两次翻转产品的动作由产线人员手动实现。人员操作半自动涂胶机台的动作过程为:人员拾取FOG机台内流出的产品,手动翻转一次,将产品放入机台并紧靠定位块,机台执行涂胶动作;涂胶完毕后人员取片,再次翻转,将产品放在固化平台上并紧靠定位块,机台执行紫外光照使胶固化动作;UV胶固化后人员取片,放入料盘,待下个流程的操作人员取料[9]。公司内的工程师分析认为,将半自动UV涂胶机台更新为自动化机台的可行性较高,且工艺流程中的产品翻转动作可由机械手来实现。3A车间主要生产5.7寸至12.1寸的中小尺寸液晶面板,其中JI5线适用的产品尺寸范围为7寸至10.1寸,就单个线体来看,JI5线的产品型号种类较为丰富,适合率先进行尝试。因此,公司决定在3A JI5线导入一台机械手涂胶机台。

在友达,导入新机台的一般流程为公司下订单给相关厂商,厂商接单后与友达的工程师共同商讨制订规格书,初步明确各方面的需求;在机台设计和制造的过程中厂商家的工程师会多次来到友达车间实地考察,进一步明确一些具体实施细节;厂商完成机台的设计和制造,机台运入友达的车间,进行试产和调试工作。其中,在厂商实地考察的阶段,受限于专业能力,友达的工程师一般只能通过口头描述的方式向厂商家工程师表达需求或是改进意见,往往不能一次性表述清楚而需要两边频繁外派工程师进行交流,不仅不方便,而且容易造成机台交期延长。而现在,借助在友达光电S06厂实习的契机,我可以利用机械专业的相关知识和工程制图及三维建模能力与友达的工程师共同完成机械手涂胶机台导入工作。

图1.1 柔性电路板与液晶面板玻璃

图1.1 柔性电路板与液晶面板玻璃

图1.2 涂胶位置

图1.2 涂胶位置

1.4 论文的主要内容

论文的主要内容包括:机台空间结构的布局方案设计,即运用AutoCAD设计机台的整体架构以及内部各机构的布置方式,保证涂胶工序的各个动作之间衔接顺畅;运用SolidWorks进行机械手末端执行器的设计,这里的机械手主要起搬运作用,考虑产品的特点,末端执行器采用面试吸盘的形式以保证产品的稳定抓取和表面水平度;运用AutoCAD设计机台的电气回路图,以便于机台安装时接线以及后续电路问题排查的工作;运用ABB RobotStudio对机械手进行运动仿真,对机械手的运动轨迹进行设计并仿真,为实际设定机械手的运动轨迹作参考以防出现撞机等问题;机械手涂胶机的实际生产调试,在机台安装完成后分别进行单件和批量件的试生产,观察工作情况,发现问题并及时进行分析、处理,将机台调试至最佳生产状态。

第2章 机械手涂胶机台结构布局与电气回路图的设计

2.1 机台结构与功能分析

根据公司与威创达事先签订的规格书要求,涂UV胶制程的主要动作过程包括入料、定位、清洁涂胶针头、涂胶、紫外光照固化和出料。机械手涂胶机台的主要的组成部分包括机台本体框架、六轴机械手、定位机构、针头清洁机构、涂胶机构、固化机构、入料及出料机构、报警装置(蜂鸣器和三色灯)、工控机、显示器和PLC。其中除报警装置、显示器和触摸屏外,其余部分均布置在机械手涂胶机台的内部。

2.1.1 六轴机械手

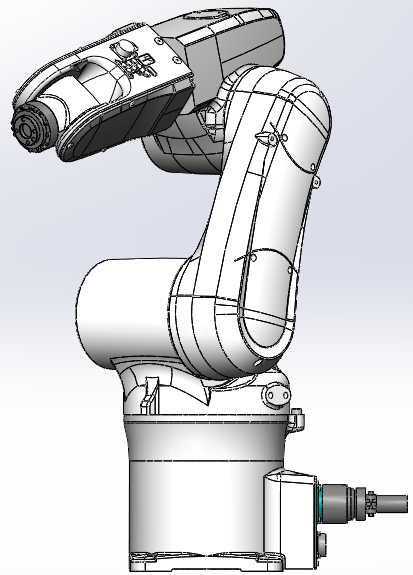

公司所选用的六轴机械手是日本电装公司VS-6556型机器人(图2.1和图2.2)。该型号的“VS”代表“小型垂直多关节型”,“6”代表轴数是6,“5”代表标准可搬运质量为5千克,“56”代表机械臂全长为565毫米(第一臂270毫米加第二臂295毫米)。机械手的最大可搬运质量为7千克(搬运质量超过6千克时按照法兰面向下±45°的姿势使用),最大动作范围为650毫米。机械手在涂胶机台内所起的作用属于搬运,并遵循一定的运动轨迹。

图2.1 Denso VS6556型机器人 图2.2机械手的三维模型

图2.1 Denso VS6556型机器人 图2.2机械手的三维模型

2.1.2 定位机构

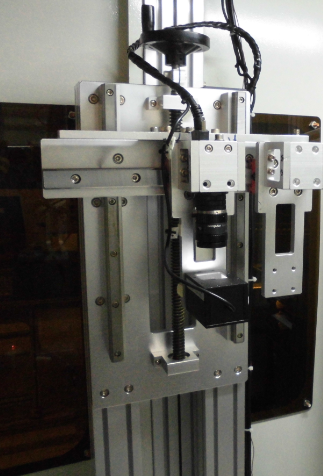

定位机构(图2.3)的主体是一个固定支架、一个CCD工业相机和光源。机械手将面板送至指定位置之后,相机会拍摄捕捉面板上分别位于线路端两侧的十字定位标记以实现定位,同时CCD相机的画面也会显示在机台外部的显示器上。CCD的影像是工程师判断机台定位准确度和换线设定的重要依据,必须实时显示。

图2.3 定位机构图 图2.4 涂胶机构与清洁机构

图2.3 定位机构图 图2.4 涂胶机构与清洁机构

2.1.3 针头清洁机构与涂胶机构

涂胶机构(图2.4)由胶筒、针头、供胶喷阀、胶量预警装置和加热器组成,当面板被送至针头下方时,喷阀内通气挤压胶筒,并通过针头将UV胶涂在面板上相应位置,机械手水平移动产品从而获得一条直线型的胶体,加热器的存在可以使胶筒出胶更为顺畅。当胶筒内胶量不足时(少于10%),机台会发出报警信号提醒人员更换胶筒,一般更换频率为每班两次,即每四小时更换一次。

为保证涂胶的高度和厚度均匀,在涂胶之前针头清洁机构会先擦拭针头去除残胶。针头清洁机构由旋转擦拭头、酒精布、升降气缸、丝杆和伺服马达组成。在机械手抵达面板定位点时,针头清洁机构就会在丝杆的带动下从支架下方移出,酒精布包裹在擦拭头上,气缸上升将擦拭头送到能够接触到针头的位置,然后擦拭头旋转,实现对针头的清洁。

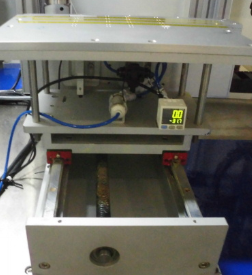

2.1.4 固化机构

固化机构(图2.5)的主体是一个内部带有紫外光源的载台。根据UV胶的特性,它必须通过紫外线光照才能固化[10]。因此,将涂有UV胶的面板放置于固化机构的载台上,紫外光从载台内部通过一条缝隙向上照射,将面板的涂胶位置对准缝隙即可实现UV胶的光照固化。光照时间为5秒。载台上有许多小圆孔,内部通有真空,用于在光照时吸住面板。

图2.5 固化机构

图2.5 固化机构

2.1.5 入料及出料机构

涂胶制程的前一个流程为FOG(压柔性电路板)。FOG机台采用带式输送机构出料,出料皮带可以一直延伸至涂胶机台内部,机械手直接从皮带上抓取产品。因此涂胶机台的入料机构(图2.6)可以直接采用FOG出料的带式输送机构。

涂胶制程的下一个流程为PCB(压印刷电路板)。由于不久前JI5线自动PCB机台的引进,涂胶机台可以实现与PCB机台的拼接。涂胶机台的出料机构(图2.7)即为PCB机台的入料机构,选用为带吸嘴的伺服移载机构。伺服移载内部通过丝杆和伺服马达实现水平运动。当胶体在固化载台上固化后,伺服移载吸住面板并送至PCB机台。出料机构还包括一个抛料皮带,放置在伺服移载的下方且运行方向与移载运动方向垂直,用于工程人员在换线或修机调试时及时取出试验产品,免去人员侵入机台取料或等待产品走完全流程才能取料的麻烦。

图2.6 入料机构 图2.7 出料机构

图2.6 入料机构 图2.7 出料机构

2.2 机械手涂胶机台结构布局的设计

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: