汽车轻量化材料及其制造工艺研究浅析毕业论文

2020-04-08 14:27:55

摘 要

汽车工业的蓬勃发展在给国民生活带来便利的同时,也带来了能源及环保问题。针对这一难题,汽车行业的节能减排是现阶段汽车工业的研究重点,各国汽车工业界一致认为,汽车轻量化是实现汽车工业节能减排的重要技术之一。

本文主要研究分析了汽车轻量化材料及其制造工艺的特性及现阶段的应用。首先,分析了金属材料与塑料及复合材料在汽车轻量化领域的发展应用情况,阐述了不同材料的综合性能、优点及缺点,并介绍了部分材料现阶段其在具体车型上的应用实例。其次,分析了汽车轻量化材料的成形工艺和连接工艺的发展应用情况,阐明了不同技术的原理、特点及与轻量化材料的对应关系。在此基础上,进一步对比了全球汽车轻量化技术的发展情况,并分析了未来我国汽车轻量化技术的发展趋势,最后,分析了限制我国汽车轻量化技术发展的主要问题,并给出了提高我国汽车轻量化水平的合理化建议。

关键词:汽车轻量化;材料;制造工艺

Abstract

The rapid development of the automotive industry has brought convenience to the people's lives, but also brought about energy and environmental issues. In response to this problem, the energy-saving and emission-reduction of the automotive industry is the focus of research in the automobile industry at this stage. Among them, the automotive industry circles in all countries are of the view that the lightweighting of automobiles is one of the important technologies for energy-saving and emission reduction of the automotive industry.

This article mainly studies and analyzes the properties of lightweight automotive materials and their manufacturing processes and their application at this stage. Firstly, the development and application of metal materials and plastics and composite materials in the field of automotive lightweight are analyzed. The comprehensive performances, advantages and disadvantages of different materials are described. The application examples of some materials in specific models at this stage are introduced. Secondly, the development and application of the forming process and the connection process of lightweight automotive materials are analyzed, and the principles, characteristics and corresponding relationships with lightweight materials of different technologies are clarified. On this basis, the development of global automotive lightweight technology is further compared and the development trend of China's automotive lightweight technology is analyzed. Finally,the main issues that limit the development of China's automotive lightweight technology are analyzed,and improvements are made in China. The rationalization of the level of lighter vehicles.

Key words:Automobile lightweight;material;manufacturing proces

目 录

第1章 绪论 1

1.1 课题研究的背景 1

1.2 课题研究的意义 1

第2章 汽车轻量化材料的特性及其应用浅析 4

2.1 金属汽车轻量化材料 4

2.1.1 高强度钢 4

2.1.2 铝合金 7

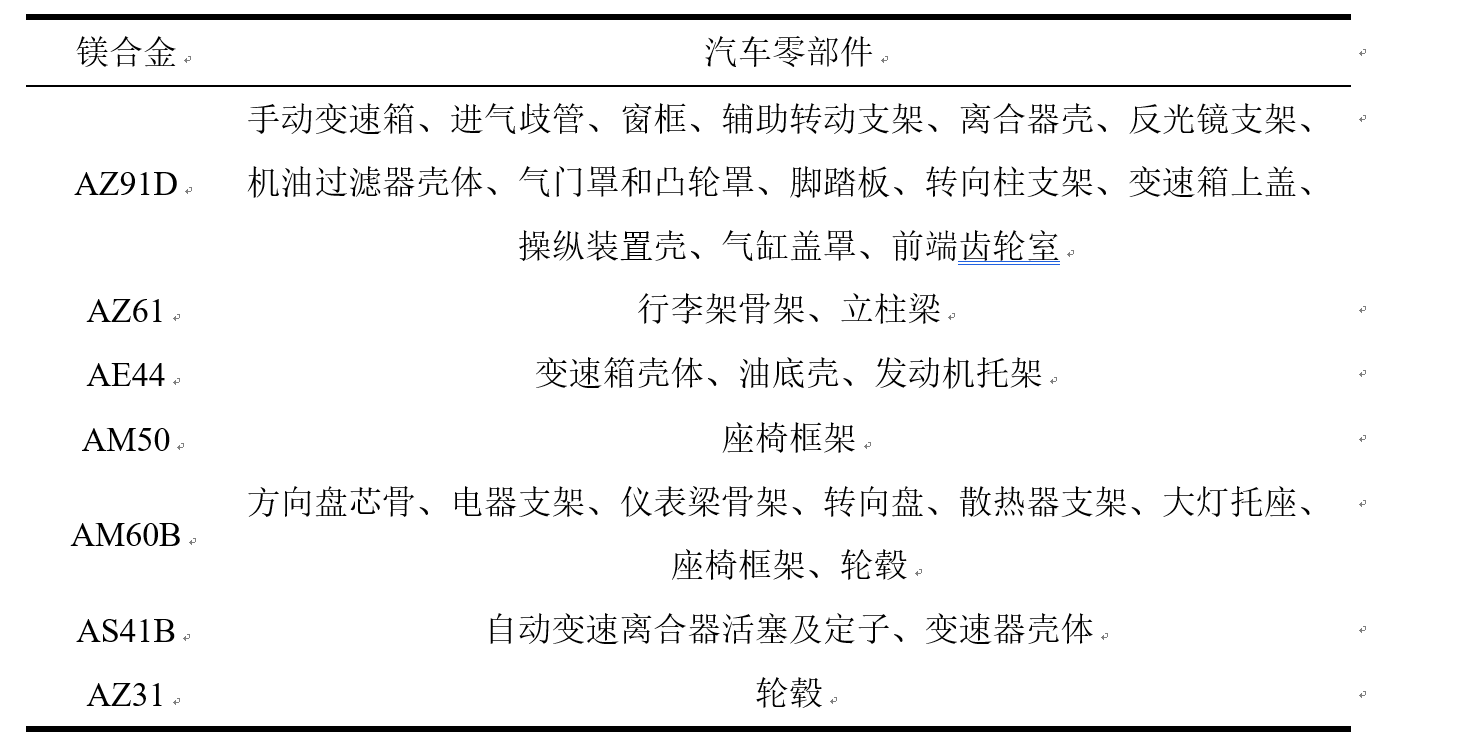

2.1.3 镁合金 9

2.1.4 钛合金 11

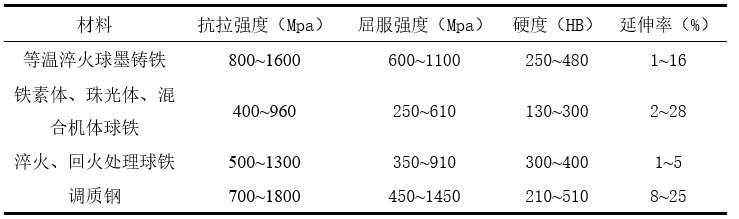

2.1.5 高强度铸铁 12

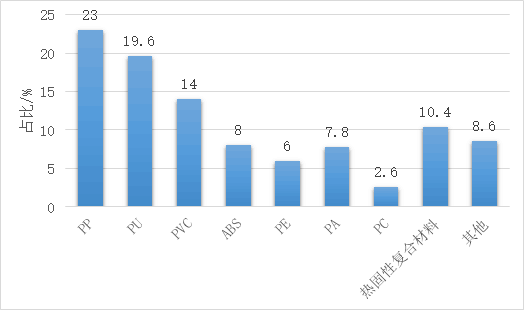

2.2 塑料及复合材料 13

2.2.1 塑料 13

2.2.2 金属基复合材料 14

2.2.3 玻璃纤维增强热塑性复合材料 15

2.2.4 长纤维增强热塑性复合材料 15

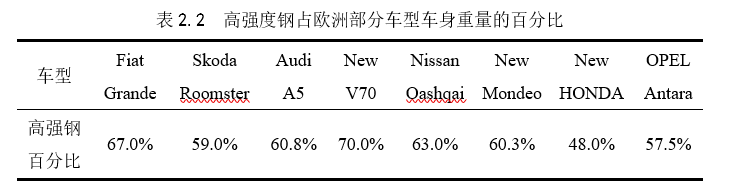

2.2.5 碳纤维增强复合材料 16

2.2.6 玄武岩纤维增强复合材料 18

2.2.7 生物基复合材料 19

第3章 汽车轻量化材料制造工艺浅析 21

3.1 热冲压成形工艺 21

3.2 压力铸造 22

3.3 液压成形 24

3.4 激光焊接 25

3.5 胶接工艺 27

3.6 特种锻造 27

第4章 汽车轻量化技术及材料发展趋势 29

4.1 全球汽车轻量化技术总体发展态势 29

4.2 我国汽车轻量化材料应用发展趋势 31

第5章 我国汽车轻量化存在的问题及建议 32

5.1 我国汽车轻量化新材料应用存在的问题 32

5.2 提升我国汽车轻量化水平的建议 33

参考文献 35

致谢 37

第1章 绪论

1.1 课题研究的背景

自1886年卡尔本茨发明了第一辆金属车身三轮车,汽车便来到了人们的生活当中,汽车由此走入千家万户。经过两百多年的发展,汽车在人们的生活中扮演着越来越重要的角色,它是我们生活中必要的交通工具,汽车工业及其相关产业也是消费产业的重要组成部分,为社会创造了无数的就业岗位。汽车及其相关产品是当今世界贸易中最重要的产品,汽车行业是一个高度综合的行业,是一个国家制造业实力的标尺。

自改革开放以来,经济快速增长,人民生活水平也随之大幅提高。近年来我国汽车产业也保持了高增长的态势。在2009年我国汽车的产销量双双达到1300万辆以上,超过日本位居世界第一位,并在接下来的九年里继续保持第一。2017年,我国汽车产量及销量分别为2901.54万辆和2887.89万辆,同比增长3.19%和3.04%。但不可否认的是,汽车产业的发展给资源、环境带来巨大的问题,以2015年为例,我国汽车工业的石油消费量约占总石油消费量的三分之一,据预测到2020年其占比将超过60%。汽车工业产生的温室气体在中国所有工业类型中排名第二,仅次于电力工业[1]。汽车轻量化对减少汽车油耗,实现汽车节能减排,扮演着不可替代的角色。

我国的汽车工业发展起步较晚,从起步到现在也不过60年的时间,无论是合资战略,市场换技术战略,还是自主创新战略,均收获了较好的结果,但传统汽车在一些核心技术方面,依然和国外一些汽车工业发达国家存在着差距。目前,新能源汽车重新定义了汽车工业,而在此领域中国跟国际汽车巨头是站在同一起跑线竞争,业内普遍认为,这将是中国汽车工业一次“弯道超车”的机会。据统计,2017年我国新能源汽车销售量达77.7万,较去年增长了约50%。其中纯电动汽车销售量为65.2万,较去年增长了约60%,我国新能源汽车销量连续三年全球第一,市场份额最高。众所周知,新能源汽车动力性较差,因此新能源汽车相对于传统汽车要求更高水平的汽车轻量化技术。在中国制造2025的大背景下,要在这轮汽车工业革命下,提高我国新能源汽车的制造水平,实现我国汽车工业的“弯道超车”,离不开我国汽车轻量化水平的提升。

1.2 课题研究的意义

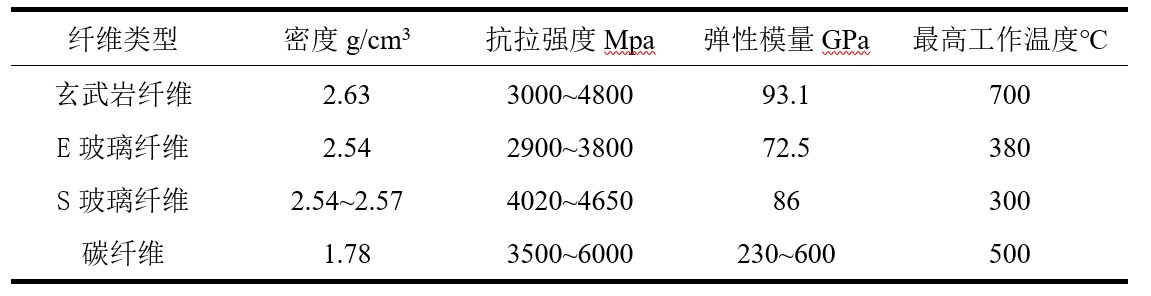

汽车轻量化工程是在确保汽车的行驶安全性、刚度、NVH等综合性能不降低的条件下,通过对汽车结构与制造工艺进行合理的优化设计,借助轻量化材料来实现质量的减轻,实现节能减排目标的工程[2]。汽车车身约占汽车总质量的30%,在汽车空载行驶时,约70%的燃油消耗在车身上。表1.1列出了车辆轻量化后节能减排的效果,可以看出,若汽车减重10%,其燃油效率可提高8%左右,排放下降5%。换言之,若乘用车车重减少100kg,每升燃油就可以多行驶一公里[1,3]。

轻量化能有效减小动力传动系统的负荷,使汽车表现出更好的性能。为提高汽车的性能,有时会安装一些辅助装置,导致汽车质量的增加,轻量化就可以保证汽车重量大体不变,但性能变得优越。如,纯电动汽车每续驶一公里需电池重量一公斤,也就是说满足汽车续驶里程200公里,仅汽车的电池重量就高达200公斤[1]。因此对于混合动力汽车和新能源汽车,提升其轻量化水平意义十分重大。

汽车轻量化是设计、材料和先进的加工成形技术的三者优势的有机结合。具体而言,汽车轻量化包括四种优势的集成,一是轻量化创新概念设计,二是零件几何形状优化,三新材料的应用,四是先进加工制造技术,如图1.1所示[3]。可以看出:在汽车轻量化设计和轻量化工程实施中,轻量化材料和先进成形技术具有十分重要的地位。本文主要分析轻量化材料及其制造工艺,通过分析这些技术目前在汽车上的应用以及分析现阶段已经取得的研究成果、国内外轻量化技术的差异及未来汽车轻量化技术的发展趋势,分析我国汽车轻量化行业存在的问题及制约其发展的主要因素,提出促进我国汽车轻量化产业发展的可行性建议,为政府和企业等相关部门决策提供依据,实现我国汽车工业对西方汽车强国的“弯道超车”,乃本文的最终目的和意义。

图1.1 汽车轻量化的实现

第2章 汽车轻量化材料的特性及其应用浅析

材料产业是现代高新技术的物质基础,而汽车轻量化材料产业的水平是提升汽车轻量化水平的基础。汽车轻量化的发展对材料产业提出了新的性能要求,这种需求导致汽车轻量化材料产业的迅速发展。材料的选用对汽车轻量化水平的影响是举足轻重的,其选用一般遵循以下原则:①满足汽车零部件的性能要求,如安全性、舒适性和操纵稳定性等;②制造难度适中,如成形性和可焊性应较好等;③具有较好的经济性,如成本低廉、可循环利用等[4]。

据统计,一般乘用车的材料构成为:钢占50%左右,塑料、铸铁、铝合金各占10%左右,镁合金占比1%,橡胶玻璃占比7%,其他为12%[1]。可以看出,钢材是乘用车的应用最广泛的材料,即使是在未来相当一段时间内,它仍然具有不可替代的作用。其次是铝合金、塑料及复合材料,然后是镁合金。在汽车轻量化的用材中,这四种材料在汽车轻量化的应用中是最多的。可以说,钢材是在实现汽车轻量化的同时确保汽车安全性不降低的高性价比的一种基础材料,铝、镁合金是具有广泛发展前景的汽车轻量化的结构材料。塑料及复合材料是汽车的内饰件及外饰件的重要汽车轻量化材料,这些材料的合理选用是汽车轻量化实施的基础。此外,近些年来涌现出许多新材料,如钛合金、碳纤维增强复合材料、玄武岩纤维增强复合材料、生物基复合材料等等,它们也都是重要的汽车轻量化材料,相信随着研究的深入,在汽车轻量化领域都有着广阔的应用前景。

2.1 金属汽车轻量化材料

2.1.1 高强度钢

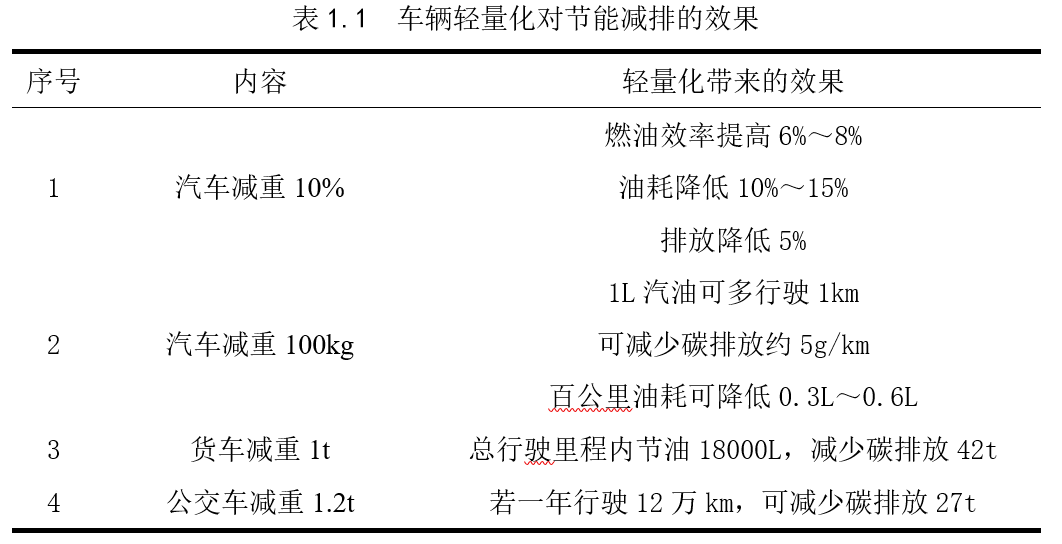

高强度钢主要是指强度高于普通钢板,而成本又低于镁、铝合金材料的钢板[5]。表2.1列出了几种常见的车用高强度钢板种类的性能,其分类是依据其强化方法。近年来,高强度钢在汽车工业中得到了越来越广泛的应用,对实现汽车轻量化,保证汽车安全性等方面有着突出贡献。

由于高强度钢的综合性能十分优秀,目前采用高强度钢作为车身材料仍然是实现汽车轻量化最直接、最有效的方法。研究表明,当车身钢板厚度分别减小0.05mm、0.1mm、0.15mm时,车身质量可分别减少6%、12%、18%。[7]传统钢材是通过降低零件厚度来实现汽车轻量化的,而高强钢具有高强度、质量轻、成本低等优点,在相等的强度要求下,使用高强度钢相比于传统钢材其厚度会大幅降低,所以说汽车高强度钢的用量对其轻量化的水平起着关键作用。在另一方面,与镁、铝等轻质合金、非金属材料相比,高强度钢具有制造相对容易、成本低的优点。目前,高强度钢主要应用于汽车车身的支撑件和安全构件中,如保险杠、防撞杆、汽车的A/B/C柱等等。

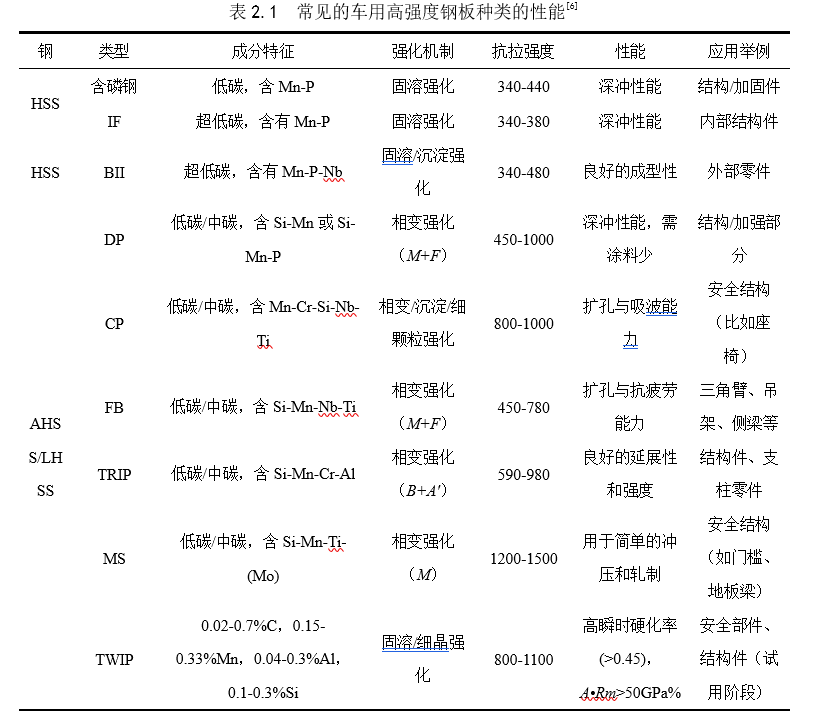

先进高强度钢在欧洲的生产和应用非常普遍,DP钢的强度水平从500MPa到1180MPa,电镀锌技术也已经十分成熟[1]。目前广泛地应用在汽车A/B/C柱的加强件、车顶梁、窗框、车门防撞梁、保险杠加强件、顶梁、座椅骨架等零件中。目前高强度钢占欧洲部分车型车身重量的百分比见表2.2。

日本的高强度钢应用技术相对较发达。具有多个系列的先进高强度钢,根据抗拉强度级别分类,强度较低的有一般加工用钢、高伸展凸缘成形性用钢、低屈强比DP钢,强度较高的有马氏体高强度钢,也有强度较低但具有高延伸率TRIP钢等。日本三菱公司最新的SUV,70%的车身结构为高强度钢;日本丰田公司Vitz汽车车身结构中高强度钢占比约为50%。美国的高强度钢技术也十分突出,第三代汽车钢是美国科学家于2007年首先提出,成功研发出三个强度级别(900MPa、1200MPa、1600MPa)的新型高塑性高强度钢。美国福特公司2015款Edge汽车中,先进高强度钢约占车身材料的50%;吗,美国通用公司库罗德车型的整个车身结构中,热冲压成形钢占比6%,多相及马氏体钢占比20 %,双相钢占比10%,低合金强度钢占比10%,整体高强度钢占比超过了50%。

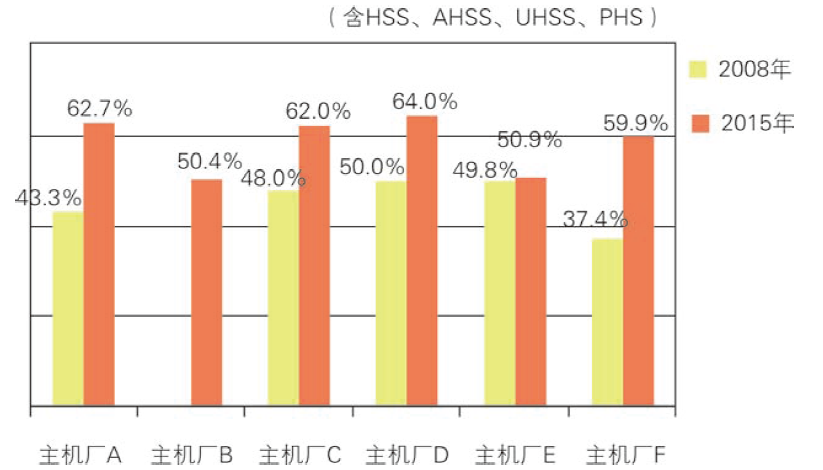

近些年,国内自主品牌汽车企业在车身制造中大幅度增加了高强度钢的应用,目前,国内自主品牌的一些新车型其车身材料中高强度钢的比例已经超过50%。表2.3对比了2008年和2015年国内主要自主品牌汽车企业的主力车型上高强度钢用量的变化,可以发现,使用的高强度钢板的数量与强度均有明显的提高,但是,与国外汽车公司的水平仍有很大差距,虽然我国目前高强度钢的总体应用比例与国外差别不大,但国内应用的高强度钢的屈服强度主要集中在200~350MPa之间,屈服强度大于550MPa的超高强度钢用量非常少[8]。制约国内高强度钢的应用的因素主要是高强度钢的成形和焊接技术还不够发达,此外限制因素还包括国内的高强度钢供应商的配套资源较为匮乏,包括原材料供应商、零部件供应商和模具等工艺器材供应商的供应能力仍较弱,我国高强度钢在部件的结构设计到成形工艺均有很大的提升空间。

表2.3 中国汽车车身高强度钢板用量

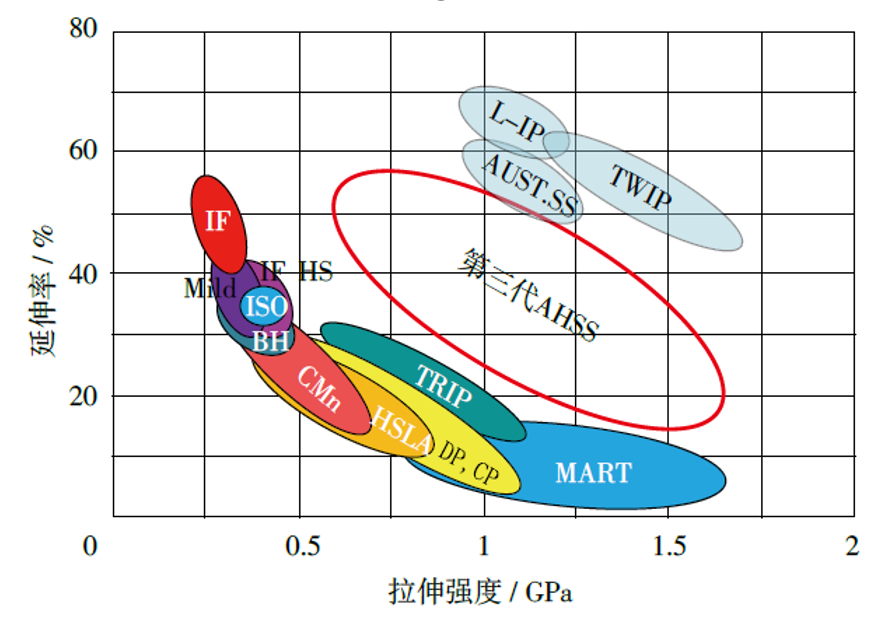

随着人们对汽车轻量化水平的要求的不断提高,现阶段的高强度钢在使用过程中暴露出一些问题。高强度钢强度的提高会导致其冲压性能的下降,在成形时回弹量就会增大,导致生产时其尺寸精度下降。而且,相比于普通低碳钢,高强度钢的可焊性较差,其理想的焊接工艺参数变化很大。为了满足汽车行驶需要,国外的一些钢铁公司正在积极开发第二代车用高强度钢,如孪晶诱导塑性钢和具有诱导塑性的新型钢[3]。第二代车用高强度钢具有极高的硬化率和极强的塑性,相比于第一代,综合性能更强。而第三代车用高强度钢也在研发之中,图2.1显示了第一代、第二代、第三代高强度钢拉伸强度与延展率的关系。

图2.1 高强度钢延伸率与拉伸强度的关系

2.1.2 铝合金

铝合金的密度大约是钢的1/3,为2.702g/cm3,是目前在汽车制造中应用范围最大的轻金属材料。同钢材相比,铝合金的优势主要在以下方面:①铝合金的抗腐蚀性更强、传热能力更强、成形性更好,虽然在强度方面比高强钢要差,但是通过技术处理完全可以使其满足汽车轻量化对强度的要求;②铝合金吸收冲击的能力大约是钢铁材料的二倍,能大幅提高汽车在碰撞时安全性;③采用铝合金可以是实现汽车工业的节能减排[9]。由于铝合金的表面具有自然形成的致密的三氧化二铝氧化膜,其制件在使用过程中仅发生非常轻微的氧化腐蚀,且铝合金具有很低的熔点,其重熔回收再利用工作非常容易实现,其回收率大约为85%,据调查目前超过一半的车用铝合金为再生铝合金,相比于重新生产铝合金,回收生产同数量铝合金可以实现90%以上的节能效果[10]。而且用铝合金材料代替传统的低碳钢、铸铁或者高强钢,每千克可以减少15kg左右的温室气体排放量;④与钢制车身相比,若采用铝合金整体车身,无需进行防锈处理又可以实现30%以上的轻量化效果,又因为焊点及加工工序均较少,采用铝合金车身可大幅度提高生产效率。综上,以铝带钢是未来汽车轻量化的一个重要发展方向。

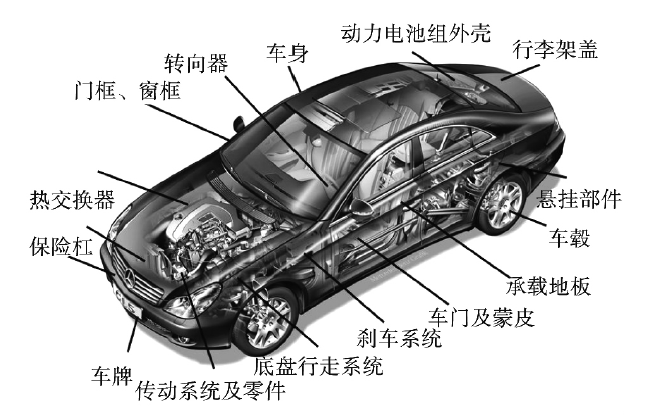

现阶段车用铝合金主要包括铸造铝合金、锻造铝合金和形变铝合金,而形变铝合金又可分为轧制铝合金、挤压铝合金和锻造铝合金[3]。其中铸造铝合金是现阶段在汽车制造中应用最多的,占车用铝合金的八成以上,主要用于制造发动机零部件、壳体类零部件和底盘系统上的零部件。如发动机汽缸体、汽缸盖、离合器壳等;其它形变铝合金主要应用在车身零部件的制造上,如车身骨架、车门和悬架系统零件等;锻造铝合金目前应用较少,较为成功地应用是用于制造车轮。图2.2为汽车结构件中可用铝合金材料的结构。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: