哈弗H6型SUV驱动桥设计毕业论文

2020-04-09 14:02:56

摘 要

驱动桥处于汽车传动系末端,它兼有增扭、降速、合理配置转速给两侧驱动车轮等功用,极大影响着车辆的各主要性能。本文参照驱动桥的传统设计方法,结合所设计车型,哈弗H6型SUV各主要参数,运用本科四年专业知识,并查阅课外参考文献,对这种转向驱动桥的设计提出了一个可行思路。利用校核程序、软件及经验公式进行轴和齿轮等校核,也满足使用要求。在设计过程中,着重考虑了汽车的动力性和平顺性,在此基础上力求结构简单,易于加工,成本较低。最后利用SolidWorks进行三维建模,并利用AutoCAD对主要零部件的二维图纸进行绘制。本次毕业设计使我的专业知识有了一定提高,并对驱动桥及其相关的汽车零部件设计要求和大致流程有了更为详细的认识。

关键词:汽车;驱动桥;主减速器;差速器;半轴;驱动桥壳

Abstract

The drive axle is at the end of the automotive powertrain. It combines the functions of increasing the torque, reducing the speed, and reasonably configuring the speed to drive the wheels on both sides, which greatly affects the main performance of the vehicle. This article refers to the traditional design method of the drive axle, combined with the design models, the main parameters of the Hover H6 SUV, the use of undergraduate four years of professional knowledge, and access to extra-curricular references, a feasible idea for the design of this steering axle. Checking the axes and gears with check programs, software and empirical formulas also meets the requirements for use. During the design process, the dynamic nature of the car was taken into consideration. On this basis, the structure was simple, easy to process and the cost was low. Finally, use SolidWorks for 3D modeling, and use AutoCAD to draw the 2D drawings of the main components.This graduation design has improved my professional knowledge, and I have a more detailed understanding of the design requirements and the general flow of the drive axle and its related auto parts.

Key words: automobile; drive axle; main reducer; differential; half shaft; drive axle housing

目 录

第1章 绪论 1

第2章 驱动桥结构方案 2

2.1 驱动桥设计要求 2

2.2 驱动桥结构形式分类 2

2.3 设计参数 2

2.4 驱动桥结构方案确定 3

第3章 主减速器设计 6

3.1 主减速器的结构形式 6

3.1.1 主减速器的齿轮类型 6

3.1.2 主减速器的减速形式 6

3.1.3 主、从动圆柱齿轮的支承形式 7

3.2 主减速器基本参数选择 7

3.2.1 主减速器传动比i0的确定 7

3.2.2 主减速器计算载荷的确定 8

3.3 主减速器齿轮的设计及校核 11

3.3.1 主减速器基本参数初选 11

3.3.2 主减速器圆柱齿轮的校核 11

3.3.3 主减速器计算尺寸确定 14

3.4 主减速器斜齿圆柱齿轮的材料及其热处理 16

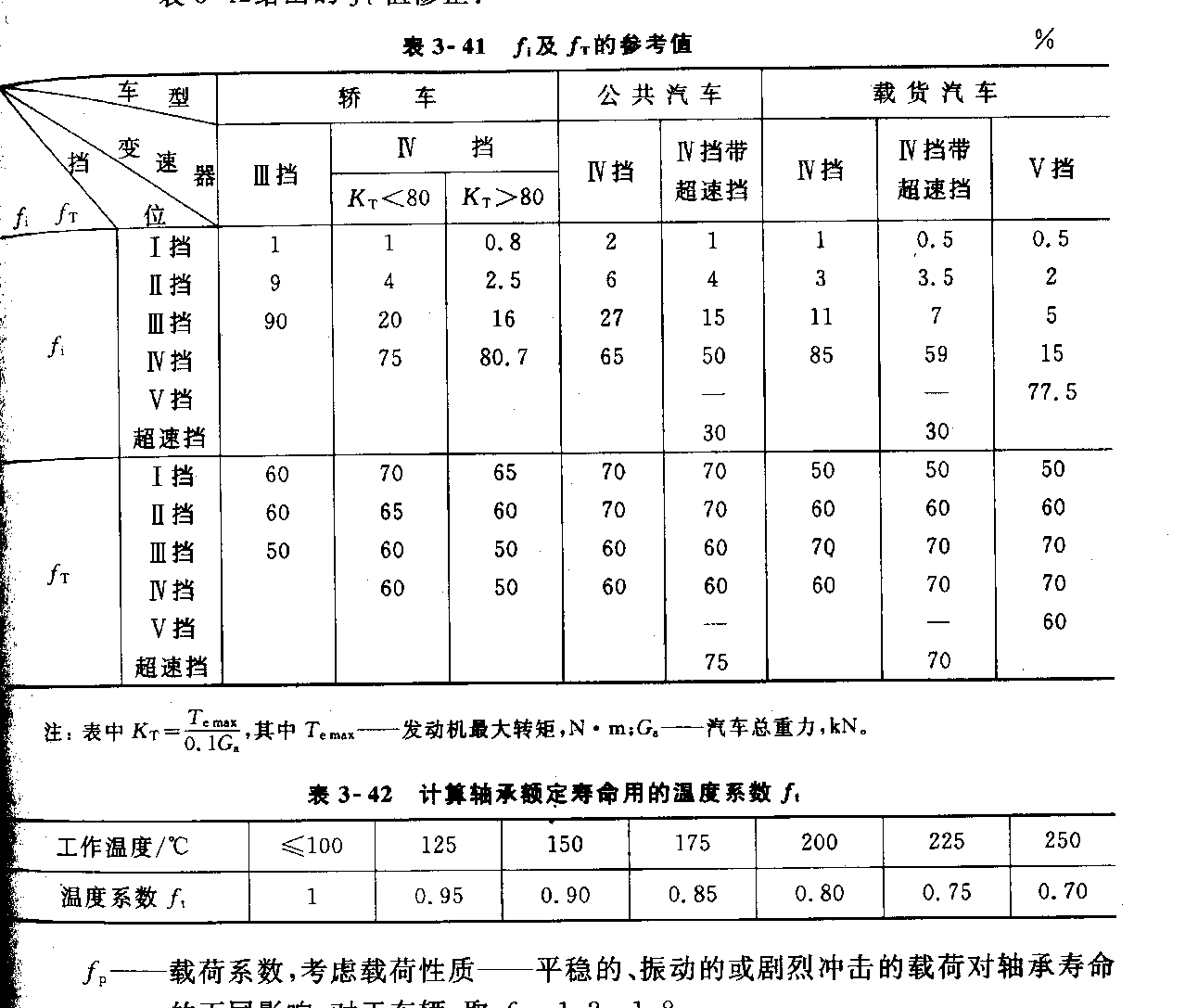

3.5 主减速器轴承的计算 17

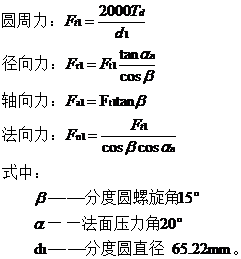

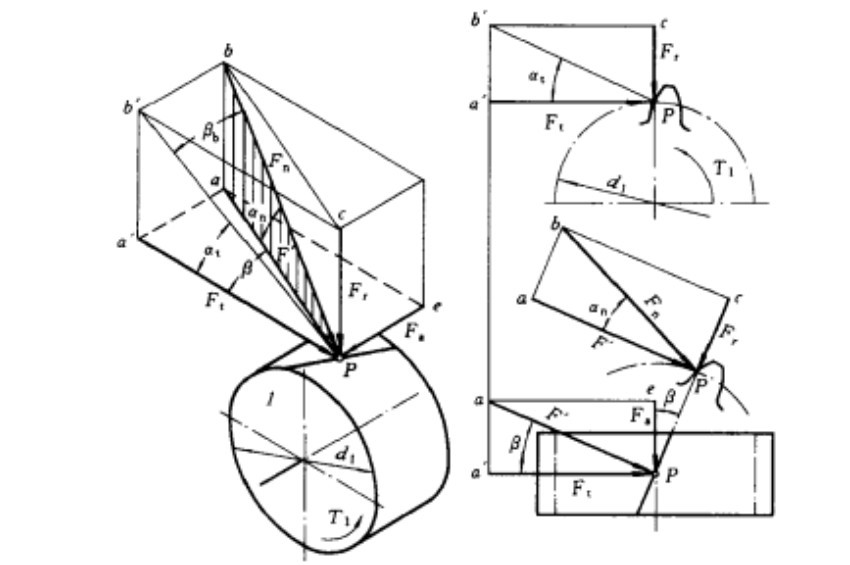

3.5.1 斜齿轮受力分析 17

3.5.2 斜齿轮受力情况计算 18

3.5.3 主减速器轴承的校核 20

第4章 差速器设计 22

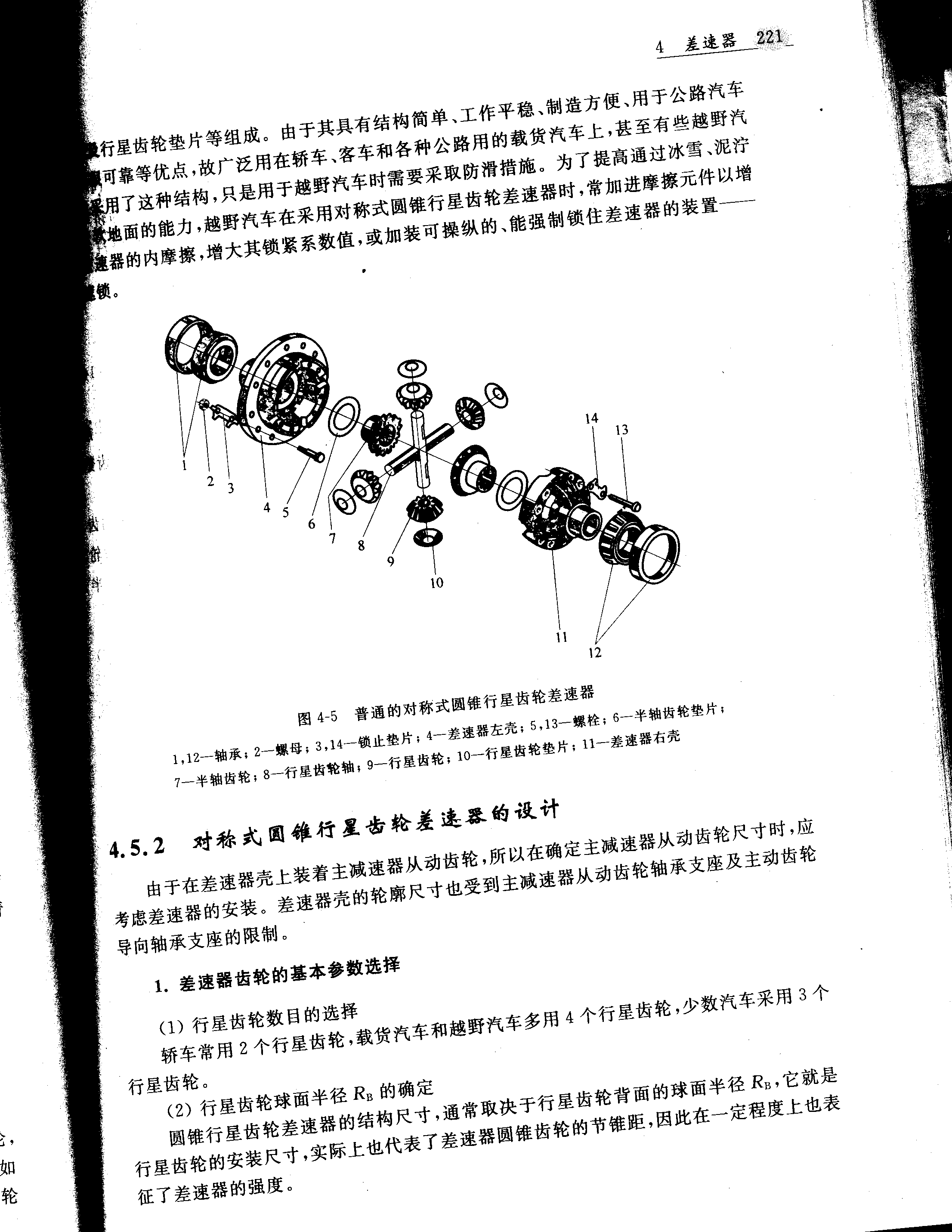

4.1 差速器结构形式的选择 22

4.2 普通锥齿轮差速器齿轮设计 23

4.2.1 差速器齿轮主要参数选择 23

4.2.2 差速器直齿锥齿轮几何尺寸 25

4.3 差速器齿轮强度计算 28

4.4 差速器齿轮材料的选择 29

第5章 半轴的设计及校核 30

5.1 半轴形式的选择 30

5.2 半轴的设计与计算 30

5.3 半轴的强度较核 30

5.3.1 三种可能工况 30

5.3.2 半浮式半轴计算载荷判定: 31

5.4 半轴的结构设计及材料与热处理 34

第6章 万向节设计 35

6.1 万向节结构选择 35

6.2 万向节的材料及热处理 36

第7章 驱动桥壳设计 37

结论 38

参考文献 39

致谢 40

第1章 绪论

在最近几十年,我国汽车行业蓬勃发展,汽车零部件产业也发展迅速,伴随汽车技术提高,电子计算机的发展,有限元分析广泛应用,智能化控制系统深入各个行业,节能环保也成为时代主题,对车桥也提出了轻量化、低噪声等要求。

驱动桥处于汽车传动系的末端,驱动桥的基本作用如下[1]:

1)增扭,增大由传动轴传递,或者从变速器直接传递而来的转矩;

2)降速;

3)按要求配置合适的转矩给两旁的车轮;

4)驱动桥还必须承受作用在路面或车身之间的垂直力,纵向和横向力以及制动力矩和反作用力矩;

由此,驱动桥结构形式对汽车各主要性能的优劣至关重要。

虽然国内部分大型企业已逐步开始自主研发并取得傲人成果,如汉德车桥公司实现技术转逆而出。但我国大部分中小企业受限于自身技术水平、科研资金匮乏等因素,驱动桥的开发模式多为仿制或引进国外较为成熟的设计技术或产品。但从根本上来说,这样的发展并不能真正提高我们的科研创新水平,也无法推动国内驱动桥产业的持续发展。而我国对此足够重视,政府大力扶持机械行业发展,国内驱动桥生产厂家很多,基本能满足国内农业和工程机械的需求,产品也更高端化。此外,随着资金流入的增加,我国在驱动桥技术上也更注重创新和自主研发。

国外驱动桥产业就相对成熟,规模化生产和已经形成的产业链给企业带来巨额且稳定的收益,充足的资金又推动了进一步的研发,形成良性循环,这也是国内需要学习的模式。

第2章 驱动桥结构方案

2.1 驱动桥设计要求

设计驱动桥时应当满足如下基本要求[2]:

1) 主减速比的挑选应让车辆获得最佳的动力性和燃油经济性;

2)外形尺寸要小,提高汽车的离地间隙,满足通过性;

3)减少噪声和传动件的振动;

4)保证在任何工况、负荷都具有高传动效率;

5)齿轮等强度和刚度必须够,能承受要传递的力和力矩,在此基础上减重,尤其是簧下质量,提高平顺性;

6)配合悬架导向机构运动;

7)构造不复杂,易于加工和制造,方便维修和调整;

8)当左右驱动轮不符合路面附着条件时,可以最大限度利用汽车驱动力。

2.2 驱动桥结构形式分类

驱动桥的结构根据运行特点可分为两类:非断开驱动桥和断开驱动桥。

如果汽车驱动轮选择非独立式悬桥方案,也就是非断开的驱动桥,定义为非独立悬架驱动桥;另外一种情况,若采用分离驱动桥,定义为独立悬架驱动桥,此方法缺点是结构复杂,然而可改善车辆在抖动较为厉害的路面上仍有一个很好的舒适性[3]。

2.3 设计参数

表2.1 原始参数

驱动形式 | 4×2(前置前驱) |

整备质量/t | 1.52 |

满载质量/t | 2.03 |

轴距/mm | 2680 |

前轮距/mm | 1500 |

后轮距/mm | 1510 |

最小离地间隙/mm | 190 |

排量/L | 2.0 |

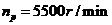

Pemax-np | 98kw-5500r/min |

Temax-nT | 186Nm-4000r/min |

轮胎型号 | 225/65 R17 |

变速器ig | igl=3.933 igh=0.880 |

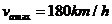

vmax | 180km/h |

前悬挂类型 | 麦弗逊式独立悬架 |

后悬挂类型 | 双叉臂式独立悬架 |

没有分动器和加力器 iFH=1 iLB=1 | |

2.4 驱动桥结构方案确定

所设计车型,哈弗h6型SUV前置前驱,它的前桥兼有驱动桥和转向桥,故称转向驱动桥[4]。

转向驱动桥的功能有两点:

1)减小变速器传递出的功率,传给车轮使其转动;

2)利用转向器,将方向盘受到的转矩传给转向杆,让车轮转向。

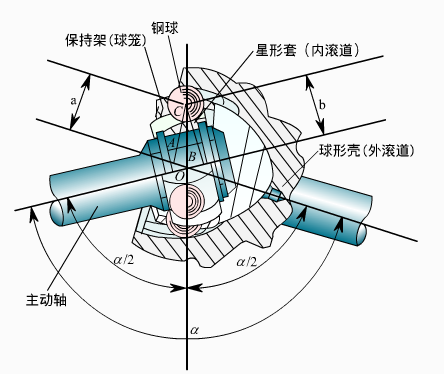

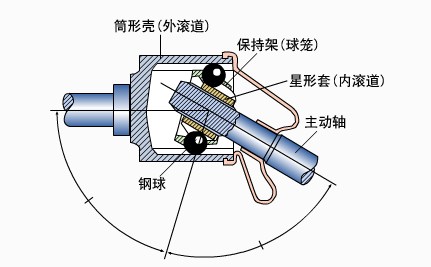

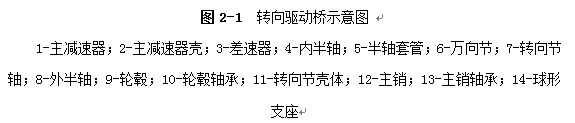

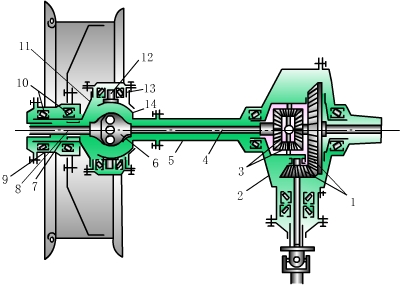

在转向桥的驱动轮传动装置中,车轴应分开并与万向节连接,使转向车轮能够转向。将等速万向节安装在半轴和主销中心线的交点部分。如图2.1所示。

图2.1 转向驱动桥

对于前置前驱的乘用车,通常选用断开式驱动桥。另外,为与麦弗逊式独立悬架相适应,驱动桥也应选用断开式。

断开式驱动桥必须配合独立悬架,又称为独立悬架驱动桥[1]。桥的中间部分,主减速器和差速器等悬挂在车架或轿厢地板上,或与骨架相连。

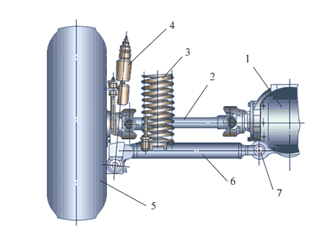

簧上质量包括:主减速器、差速器、一些驱动车轮传动部件的质量。由于独立悬架,两旁的驱动轮可相对于框架或车辆互不影响地上下摆动。如图2.2。

图2.2 断开式驱动桥

断开式驱动桥具有较小的簧下质量,配合独立悬架,提高平顺性。在不平路面上驾驶,会产生振动和车体倾斜,这种结构能够提高行驶平稳性,提高车速。这样就能够延长零部件的使用寿命和可靠性。同时,如果配合正确的独立悬架导向机构,就能够增加汽车的不足转向,增加操纵稳定性[1]-[3]。

根据所设计车型,并综合考虑汽车各项性能的优化,最终选择断开式驱动桥。

第3章 主减速器设计

3.1 主减速器的结构形式

主减速器的结构形式依据齿轮形式、主从动齿轮如何安装和减速方式进行分类。

主减速器、差速器应满足的要求:

1)应使车辆兼有良好的动力性和燃油经济性;

2)外廓尺寸不要大,以满足离地间隙要求;

3)刚度足够减小质量,特别是簧下质量,提高平顺性;

4)传动件工作稳定,噪声不大。

3.1.1 主减速器的齿轮类型

主减速器的齿轮主要有弧齿锥齿轮、双曲面齿轮、圆柱齿轮及蜗轮蜗杆等形式[6]。

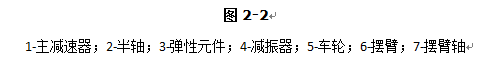

圆柱斜齿轮传动在发动机横置的前置前驱动轿车中被应用很多,如图3.1。

由于哈弗h6的发动机和变速器均为横置,动力输出与前桥轴同向,不需圆锥齿轮变化动力方向,选用圆柱斜齿轮即可。

图3.1 发动机横置且前置前驱动轿车驱动桥

3.1.2 主减速器的减速形式

多种减速形式中,单级主减速器构造简单,质量轻,尺寸小,更便宜,对于 的车辆,多选此种形式。轿车通常

的车辆,多选此种形式。轿车通常 ,所以在

,所以在 不大的这种条件下,通常选用中央单级减速驱动桥。

不大的这种条件下,通常选用中央单级减速驱动桥。

根据设计需要,选取单级主减速器即可。

3.1.3 主、从动圆柱齿轮的支承形式

骑马式支撑提高了齿轮刚度,减小了变形,能够降低至悬臂式支撑的 之下。根据设计需要,在此用骑马式安装斜齿轮,圆锥滚子轴承支撑。

之下。根据设计需要,在此用骑马式安装斜齿轮,圆锥滚子轴承支撑。

3.2 主减速器基本参数选择

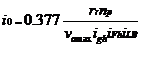

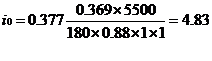

3.2.1 主减速器传动比i0的确定

影响主减速器的外形尺寸,质量和构造,也会影响高挡时车辆的动力性和燃油经济性。同时考虑汽车总设计中的总传动比和整车动力性,利用功率平衡图计算 值,并进行优化设计,确定能使

值,并进行优化设计,确定能使 车辆获得最佳性能。

车辆获得最佳性能。

对于一些乘用车,如果有较大后备功率,或者赛车,当 确定时,主减速比应能够给汽车最大的车速。根据下式来计算

确定时,主减速比应能够给汽车最大的车速。根据下式来计算 。

。

(3.1)

式中:

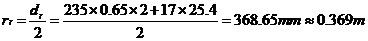

——轮子半径,

——轮子半径, ;

;

——变速器五档传动比,

——变速器五档传动比, ;

;

——

—— ;

;

——分动器或加力器的高挡传动比,

——分动器或加力器的高挡传动比, ;

;

——轮边减速器的传动比,

——轮边减速器的传动比, =1。

=1。

——发动机最大功率时的转速,

——发动机最大功率时的转速, 。

。

经计算:

取

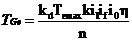

3.2.2 主减速器计算载荷的确定

3.2.2.1 按发动机最大转矩和最低挡传动比确定从动锥齿轮的计算转矩

(3.2)

式中:

—代入公式的转矩,

—代入公式的转矩, ;

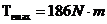

;

—最大转矩;

—最大转矩; ;

;

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: