基于PLCSIM的简易分拣装置控制仿真毕业论文

2020-04-09 15:23:37

摘 要

在这个每天都有新变化的时代,自动分拣系统(Automatic sorting system)已成为现代工业生产过程中的突出产物。自动分拣系统一般含有控制系统(plc、单片机和继电器)、传输系统(电机、传送带)和分拣系统(识别传感器、操作机械)。高温、在放射性、有毒气体和水下作业等工作环境下,无可替代的成为了最优选。即使是在正常的工作环境下,为了减少人力成本和提高效率,该系统也成为了主流。

本文主要讲述以PLC为控制核心,利用仿真软件设计一个有效的简易分拣装置。PLC为主控制器,结合气动装置、传感器技术、位置控制等技术,控制物料的自动加工分拣。系统具有自动化程度高、运行稳定、精度高、易于控制的特点。并介绍在使用可编程控制器设计高精度、效率高的自动分拣装置时,涉及到的相关硬件知识。

关键词:自动分拣;控制系统;PLC

Abstract

In an era of daily change, the Automatic sorting system has become a prominent product of modern industrial production. Automatic sorting system generally includes control system (PLC, SCM and relay), transmission system (motor, conveyor belt) and sorting system (identification sensor, operating machine). High temperature, in the radioactive, toxic gas and underwater working environment, irreplaceable become the best choice. Even under normal working conditions, the system has become mainstream to reduce labor costs and improve efficiency.

In this paper, an effective and simple sorting device is designed by using PLC as the control core and using simulation software. PLC is the main controller, combined with pneumatic device, sensor technology, position control and other technologies, to control the automatic processing and sorting of materials. The system has the characteristics of high automation, stable operation, high precision and easy control. The hardware knowledge involved in the design of high precision and high efficiency automatic sorting device with programmable controller is also introduced.

Keywords:Automatic sorting;Control system; PLC

目录

第一章 绪论 1

1.1. 研究背景 1

1.2. 研究现状及发展趋势 1

1.3. 论文研究的意义 2

1.4. 本论文研究的主要内容 3

第二章 系统的设计 4

2.1. 系统设计任务与设计要求 4

2.1.1. 系统设计任务 4

2.1.2. 系统设计要求 4

2.2. 方案比较与选择 4

2.2.1. PLC与继电器控制系统的比较 4

2.2.2. PLC控制与单片机控制的区别 5

第三章 控制系统的硬件部分 6

3.1. 系统硬件结构介绍 6

3.1.1. 光电传感器 6

3.1.2. 蜂鸣器 7

3.1.3. 旋转编码器 7

3.1.4. 数据统计器 8

3.1.5. 电感传感器 9

3.1.6. 电容传感器 10

3.1.7. 步进电机 10

3.2. PLC的选择 11

3.2.1. 确定I/ O 点数 11

3.2.2. PLC的输入输出端子分配 11

3.2.3. PLC 输入输出接线端子图 12

第四章 控制系统的软件设计 14

4.1. 控制系统流程图 14

4.2. 控制系统的程序设计 15

第五章 控制系统的调试 18

5.1. 软件调试 18

5.2. 硬件调试 18

5.2.1. 电感传感器的调试 18

5.2.2. 电容传感器的调试 18

5.2.3. 光电传感器的调试 19

结论 20

致 谢 21

参考文献 22

第一章 绪论

研究背景

自动分拣系统(Automated Sorting System)是按照预先设定好的计算机指令对进入分拣系统的物品进行加工、分拣,然后按照要求将分拣好的物品送到指定的位置。当然有的系统中还会对物品进行质量检测和计数统计。

在现代工业生产中,将生产过程机械化和自动化已经成为突出目标。随着工业现代化的进一步发展,自动化工作线随处可见。同时,现代生产过程中,有着多样的生产环境,例如高温、放射性、有毒气体和水下作业等,在这些恶劣的工作环境下,人工操作有着极大困难,这个时候就更需要自动控制系统来进行工作。并且在现如今的三大工业控制支柱中PLC控制越来越受到重视,所以基于plc的自动分拣系统已成为最优选择。

研究现状及发展趋势

我国的自动分拣机大致起源于80年代,而最近的市场、技术发展开始于1997年。自动分拣这个概念最初在邮政、机场得到应用,然后随着市场的需求逐步应用于各行各业。并且对设备的要求越来越高。

随着社会的进步与发展,市场竞争越发激烈,各行各业的加工市场企业十分迫切地需求跟高的生产技术和生产效率,尤其是在需要对出来就行加工生产以及分拣的企业,因为采用的人工作业的方法致使生产成本高,生产效率低,导致企业竞争能力差。

从生产系统角度(即提供装配工作台和装配工具包)以及从物理分配活动(即客户订单履行)的角度来看,这些都是连锁管理。 事实上,这项高度劳动密集型的活动对整体物流成本和提供给客户的服务水平产生深远影响。 在许多情况下,与自动拣选活动相关的成本会影响仓储总成本的一半以上。

自动分拣系统凭借以下优点成为了众多企业的最优选择。

(1)能够连续性、大批量的加工、分拣物品。自动分拣系统多使用机械流水线作业方式,通常不受天气、时间、人力的限制,可以长时间不间断持续运行。并且自动分拣系统相对于传统的人工分拣系统,单位时间内的加工分拣量是无法比拟的。例如,一套自动控制系统可以一周7天,每天24小时的连续运行,而人工即使轮班,也做不到这样的高强度、高效率的加工分拣工作。

(2)分选和识别能力好,差错却十分的少。本系统的分类识别能力和分类错误在很大程度上在于人为设置在系统中的分类识别信息的精度性。 而这往往又取决我们如何向系统输入识别信息。据统计,如果使用人工按键式或者是声音辨别的输入方法,失误率会高一点。 如果使用对条形码进行识别的方式进行信息输入,除非在印制条形码时出现错误,否则基本不会出现分拣失误。所以现在自动分类系统主要使用后者来辨别物品。

(3)作业基本实现全面自动化、无人化。减少分拣作业人员这本身就是建立自动分拣系统的原因之一,通过使用自动分拣系统,可以减轻劳动人员的工作强度,提高工作人员的工作效率。所以,由于自动分拣系统的全面自动化,很多地方的自动分拣作业中心基本做到了无人化。仅有的工作人员一般只负责设备维护和物料的运输与输入。

论文研究的意义

随着社会的进步与发展,市场竞争越发激烈,各行各业的加工市场企业十分迫切地需求跟高的生产技术和生产效率,尤其是在需要对出来就行加工生产以及分拣的企业,因为采用的人工作业的方法致使生产成本高,生产效率低,导致企业竞争能力差。他们急需一款速度快、效率高、错误率低的自动分拣系统。

利用可编程逻辑控制器运行系统进行操作是当今产业生产中最主要的方法。它具有能够实现多种操作结果,按照个人意愿进行设置,工作效果好,不受极端环境影响的长处。还有上手快,操作简易,不占空间,重量轻,功耗低等诸多可取之处。 因此在工业生产上的应用越来越广。 并且通过对PLC的了解,再将PLC控制与继电器控制、单片机控制进行对比,能够发现基于PLC设计一款自动分拣系统对工业生产有着极大意影响。

根据其功能,在工业生产中使用多年后,PLC在以下范围的发展有了长足的进步。

- 能够运算数据: PLC是带微处理器的智能电子产品。它能做多数学计算, 对比大小,数据输入输出好人储存。

- 对逻辑进行操控:PLC能够进行满足要求的逻辑判断和运算能力。能对各种开关执行导通与关断操作。

- 具有定时能力:由于PLC为使用者供应了大量定时器,并且在用户编程可以设定时间值,因此具有强大的定时、计时功能。

- 具有计数能力:由于PLC为使用者供应了大量计数器,并且在用户编程可以设定数值,因此具有强大的统计功能。

- 进行步进设计:根据生产过程,在设计中,应用软硬件结合的方法,能做到对输出定量。实现定位输出。还做到了使设备或软件按固定步骤运行。

- 与其他设备互通:可以对设备中的变频器以及调节器进行远距离操作。数据传输和通信也可以与其他PLC或计算机一起执行,形成“集中管理和分散控制”的分散式操作系统。

本论文研究的主要内容

随着电气技术应用的迅速扩大,它已被广泛应用于各种自动化生产线。电子可编程控制技术和气动技术的结合使整个系统更加自动化,具有更灵活的控制模式和更可靠的性能。在本文中,我们主要分析如何设计一个基于PLC控制的自动分拣系统。并在介绍了一些plc的基本知识后,完成课题“利用PLCSIM在模拟简易物料分拣装置中完成对该装置的自控控制”在软件设计中,I / O分配在设计中确定,PLC梯形图根据控制要求进行设计。

系统的设计

系统设计任务与设计要求

系统设计任务

(1)设置传送带启动、停止功能;

(2)实现电机的正反转功能;

(3)物料到达指定位置(接近开关处)暂停,开始加工;

(4)物料完成一轮工序后蜂鸣器响,并进行成品计数并显示。

系统设计要求

(1)完成分拣系统的接线(I/O接口);

(2)编写控制程序;

(3)完成软件仿真。

方案比较与选择

由于本设计是基于PLC的自动分拣系统设计,所以从自动分拣系统装置的控制系统方面进行方案的比较与选择。一共有三种方案:分别是PLC、继电器控制系统与单片机控制系统。下面是关于三种方案的比较与选择。

PLC与继电器控制系统的比较

(1)逻辑控制:继电器对整个运行系统的控制是依托于对各种器械的操作实现。这些器械的机械触点被以串并联的方式进行车河拼接。多使用硬线进行控制连接的方式, 布线复杂,不易进行后期维护。而PLC中逻辑控制是依托于存储器中的程序指令,将软件修改, 实现的功能随之变化。

(2)反应速率:由机械触点的牵引动作控制的继电器控制系统工作频率低,运行速度慢。PLC对电路的操作,依托于存储器中的程序指令,。快速有效,极大增加了运行效率。

(3)顺序控制:时间继电器有迟滞动作。继电器凭借他进行时序控制。该器件的的内部零件会受到周边的温湿度改变的因素,导致对时间的判断精度极差。PLC里面是一个由半导体电路和晶体振荡器发出的时钟脉冲信号组成的定时器。精度高。在用户编程可以设定时间值,因此具有强大的定时、计时功能。

(4)简易性:继电器系统安装后,受电器设备触点数目的有限性和连线复杂等原因的影响, 系统在今后的灵活性、扩展性很差。而PLC具有专用的翰人和输出模块,理论上连接可以无穷多。连线少,灵活性可扩展性好中继系统安装完毕后,由于电气设备接触数量有限,连接复杂,未来系统的灵活性和可扩展性非常差。PLC具有专用输入接入模块与输出接出模块,理论上无限扩展延伸。布线简易,灵活多变。

(5)统计能力:电器能够识别逻辑判断,但不能数字加减操作。PLC为使用者供应了大量计数器,并且在用户编程可以设定数值,因此具有强大的统计功能。

(6)可耐用性:继电器控制使用大量机械触点。PLC采用微电子技术,内部开关动作均由非接触式半导体电路完成。它小巧,长寿,不容易坏。

PLC控制与单片机控制的区别

PLC是建立在单片机上的产品。单片机可以组成不同规模的使用系统。PLC只是众多对单片机进行深层次应用的诸多例子中最为特殊一个。每一个设备制造商所设计的的PL总是具有一样的的工作原理,在实现的效果上和操作指标规定上有着极大的重复性和相似。具有理论上的可变换性,并且行业内对拍套的程序编写软件的要求趋向于正规化。 这正是PLC受到行业大众喜爱的原因。

控制系统的硬件部分

系统硬件结构介绍

通过对被控系统的设计要求判断,确认选择合适的进行信号输送交流的机械。从而完成设计的第一部分,硬件设备。 选择合适的 PLC类型,并分配 I/ O点。 设计系统的硬件框图,如图3-1所示。

图3-1 系统的硬件结构框图

光电传感器

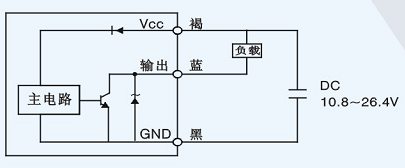

光电传感器是体积较小的电气元件设施。他能够识别待测光线,并判断该光线是否发生强弱的转变。如果是被拿来去判断传感器的前面是不是会有一个物料的话,他的外形常常会是一个配备有具有校正功能的透镜的小圆柱体。材质为金属。通过透镜,光线会被聚集。绕后会把放大设备利用光纤缆线与传感器的输出端口相连。一般地,在该设备内会设置一个发光源头,最为常见的选择是小白炽灯。在这些传统的传感器的基础上,科研人员逐渐设计出跟多先进的、符合现如今工业需求的、多样化的光电传感器。在该系统的设计中,我们选择选取FPG系列设施。是拥有放大能力的小型号的内置型光电传感器。原理如图3-2所示,其中负载可接至PLC。

图3-2 FPG原理图

光电传感器介绍:

光电传感器是能够将接受到的光信号转变成对应的电信号。传感器用来进行识别的器件常为光电类的元器件,它们将接受光信号的变化。然后会有光电转化操作,输出plc可识别的信号。

该检测方法具有识别能力强,响应速度迅速,不需要接触等诸多长处,而且测量结果更为可信。该传感器的构造十分的简易,而且使用方式也是多种多样,并且对空间的占用量也很小。

光电传感器构成部件一般包括光线来源、广德传播路径和光电系统的器部件。光电传感器是将光信号转换为电信号的光敏器件。它能用来对可直接造成光线强弱发生转变的物理量进行监测,当然对其他间接影响、可转变为光线强弱转变的其他物理量。

最近的这些年,光电子科技的进步有着大幅度的提升。光电传感器现如今已成为了独特的成系列的电子商品,并且不时的会有崭新的作品诞生。

蜂鸣器

蜂鸣器是电子音响器的一体化结构,采用直流电压,广泛应用于电脑,印刷设备,警报铃,机械游戏,汽车电子,手机,等电子产品的声音设备。蜂鸣器主要包括电压电感型式蜂鸣器和磁电转化型蜂鸣器这两种。

旋转编码器

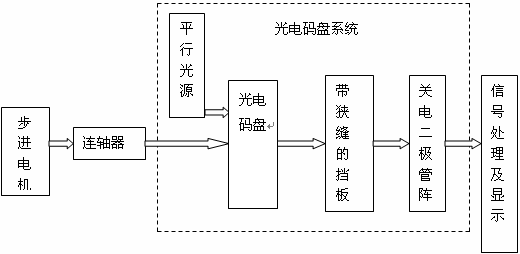

旋转编码器常被用于与步进电机相连接在一起,在本次设计的系统中被用作统计唯一数据的装置。他可以向plc输入脉冲信号,通过内部的数据运算,得到位移量。通过上述步骤,便可实现在整个控制过程中对物料位移的确定。系统中可用来作为控制系统的计数器,并提供脉冲输入。它转化为位移量,可对传输带上的物料进行位置控制。当然如果选用到适当的传感器时,也可以用来控制步进电机的转速。该系统使用的旋转编码器本原理如图3-3所示。

图3-3 旋转编码器原理示意图

旋转编码器介绍:

旋转编码器是人们常用的对转速进行监测的机械设备。主要选用要求为单次转程所发射出的脉冲型号数量和机器的额定电压。

按照编码器发出脉冲类型进行判断的话,大致可已的到两种编码器。这两者分别为使用增加数量化的SPC和使用笃定数量的APC。当然他们的功能是一致的,都是可以用来对某些装置的速度或位移进行监测。

按照编码器发出脉冲的组别来分的话,它分为单路通道脉冲输出编码器和双通道两种。他们的区别是双路输出型会比单通道型多输出一组脉冲,相位差为90度的。两组相位差90度的脉冲,能够得到比一组更多的数据。通过这两组脉冲我们不仅可以得到转速单位测量结果,还可以对位移方向进行判断。

数据统计器

数据统计器是一种可以记录脉冲数并且是数字电路中最常用的逻辑组件的设备。计数器主要用法是对数字系统中受到的信号数进行统计,从而达到检测,统计和控制的要求。常见计数器多由触发器和一些门电路组成。

常见触发器包括有RS型触发器,T型触发器和D触发器等。数据统计器由进位系统分成二进制计数器和十进制计数器。根据不同的操作功能,分为加法计数器,减法计数器和双向计数器。计数器常被使用在对设备的运行状态的显示,一般用于统计物品完成次数。

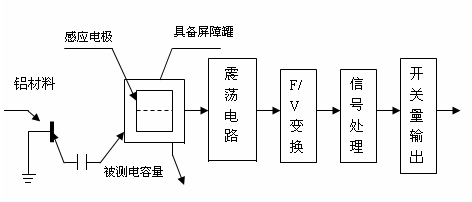

电感传感器

电感式接近开关是带数字输出的位移传感器,用于检测金属物料。它内含电感电容式高频率的振荡器和放大器组成,当接近产生电磁场的振荡传感器时,该电路使用金属物体在物体内部产生涡流。这种涡流能够对传感器作出作用,降低或增强接近开关的振荡效果,并改变内部电路参数。结果,可以识别金属材质物体的存在或不存在,并且可以控制开关的开/关。原理图如图3-4。

图3-4 电感传感器工作原理图

电感传感器介绍:

传感器由一个铁芯和一个线圈组成,可将直线或角位移的变化转换为线圈电感的变化。传感器的匝数和材料的磁导率是确定的,并且电感的变化是因为物品位移输入从而引发的磁通量的数学变化引起的。当线圈连接到测量电路并且激励电源打开时,可以获得与输入位移成比例的电压量或电流量输出。