晶英石板模具组装控制系统设计毕业论文

2020-04-10 14:44:13

摘 要

从工业1.0到如今工业4.0,工业化生产已逐步向自动化生产发展,机器人、自动生产流水线等如今被越来越多地用于工业生产中,工业自动化不仅缓解了我国劳动力逐年减少的现状,同时大大提高了生产效率,降低了人力劳作生产带来的生产成本,除此之外,工业自动化生产还可以避免人工带来的失误以及生产过程中出现生产事故等,从而达到提高产品合格率的目的。

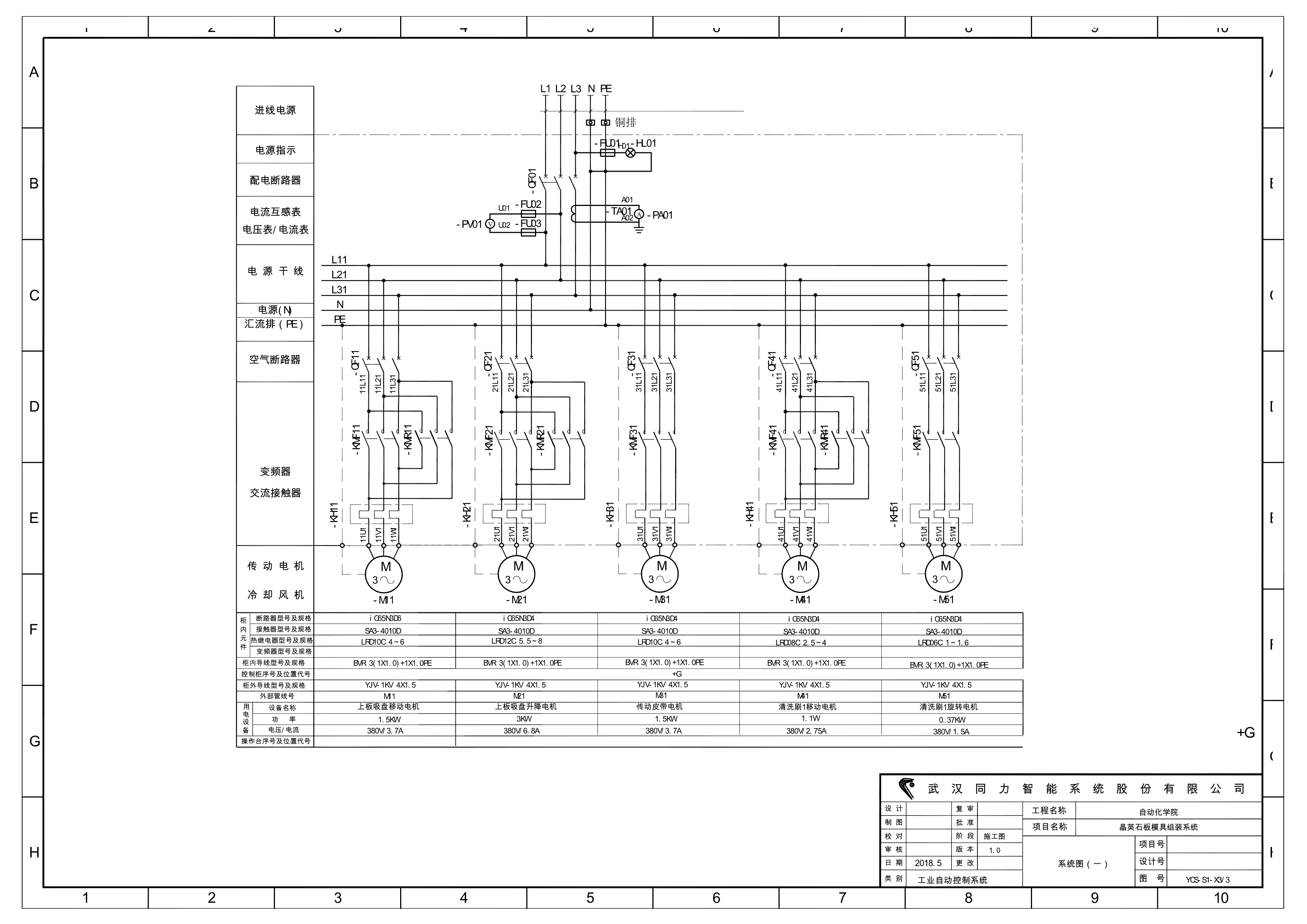

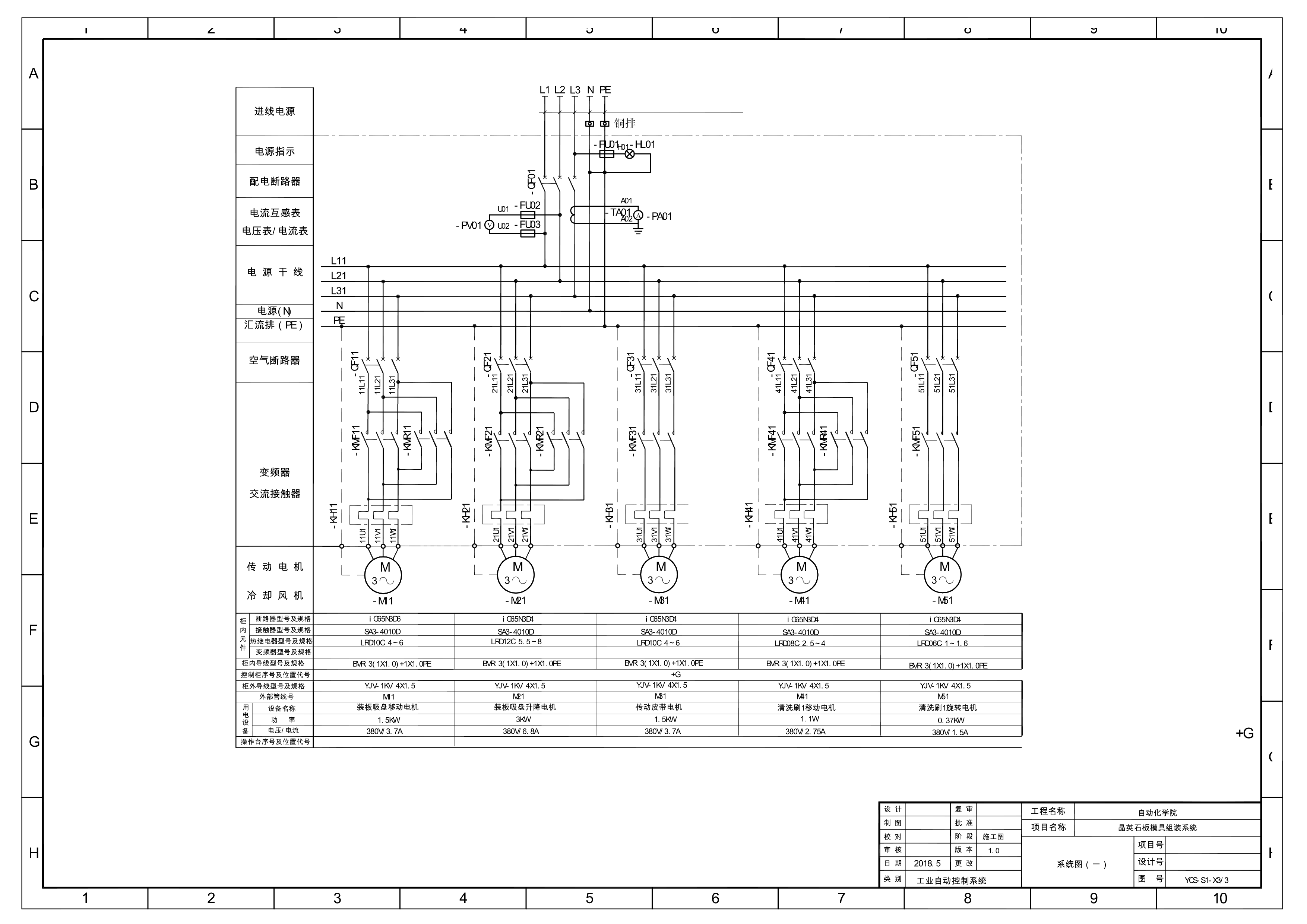

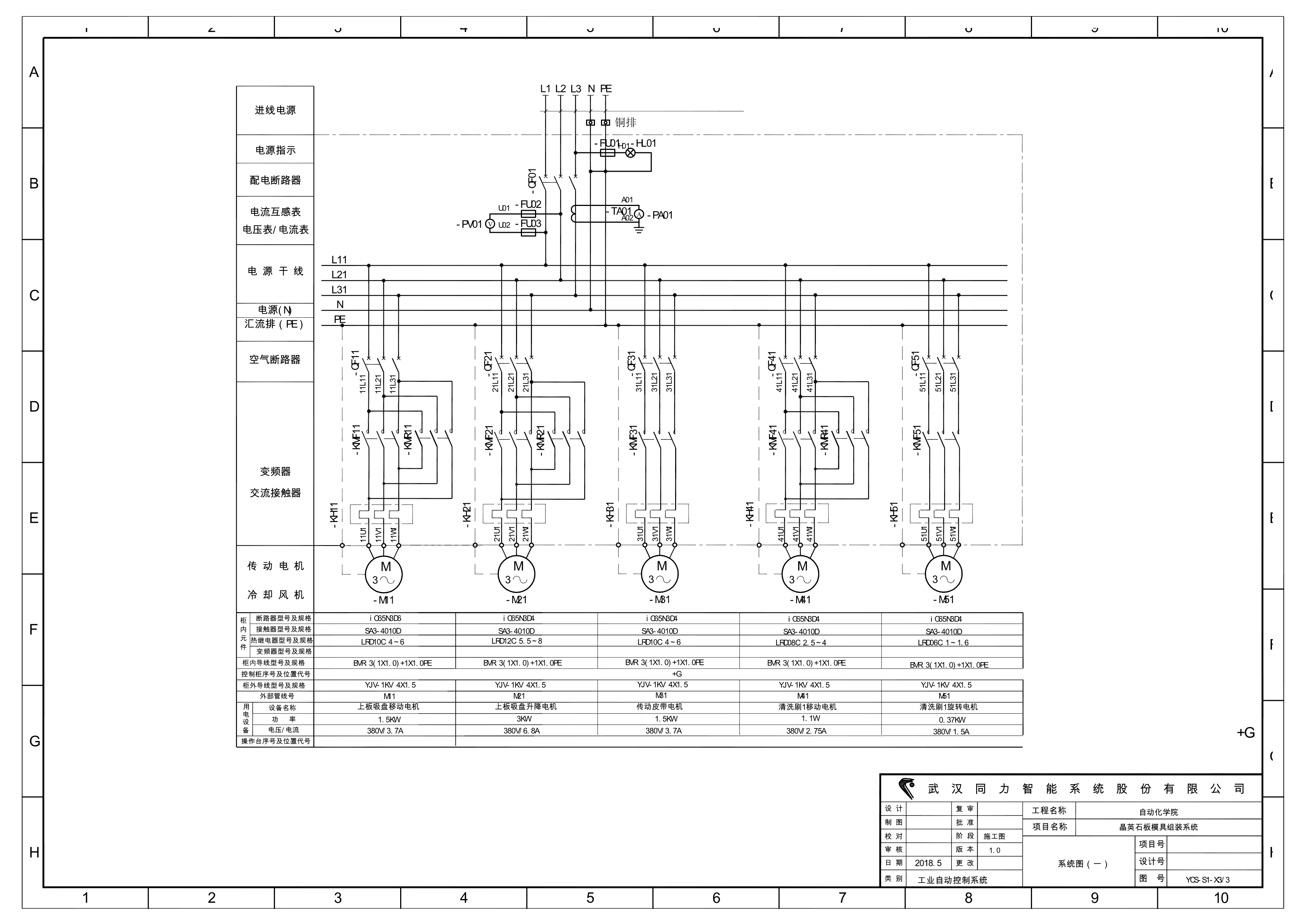

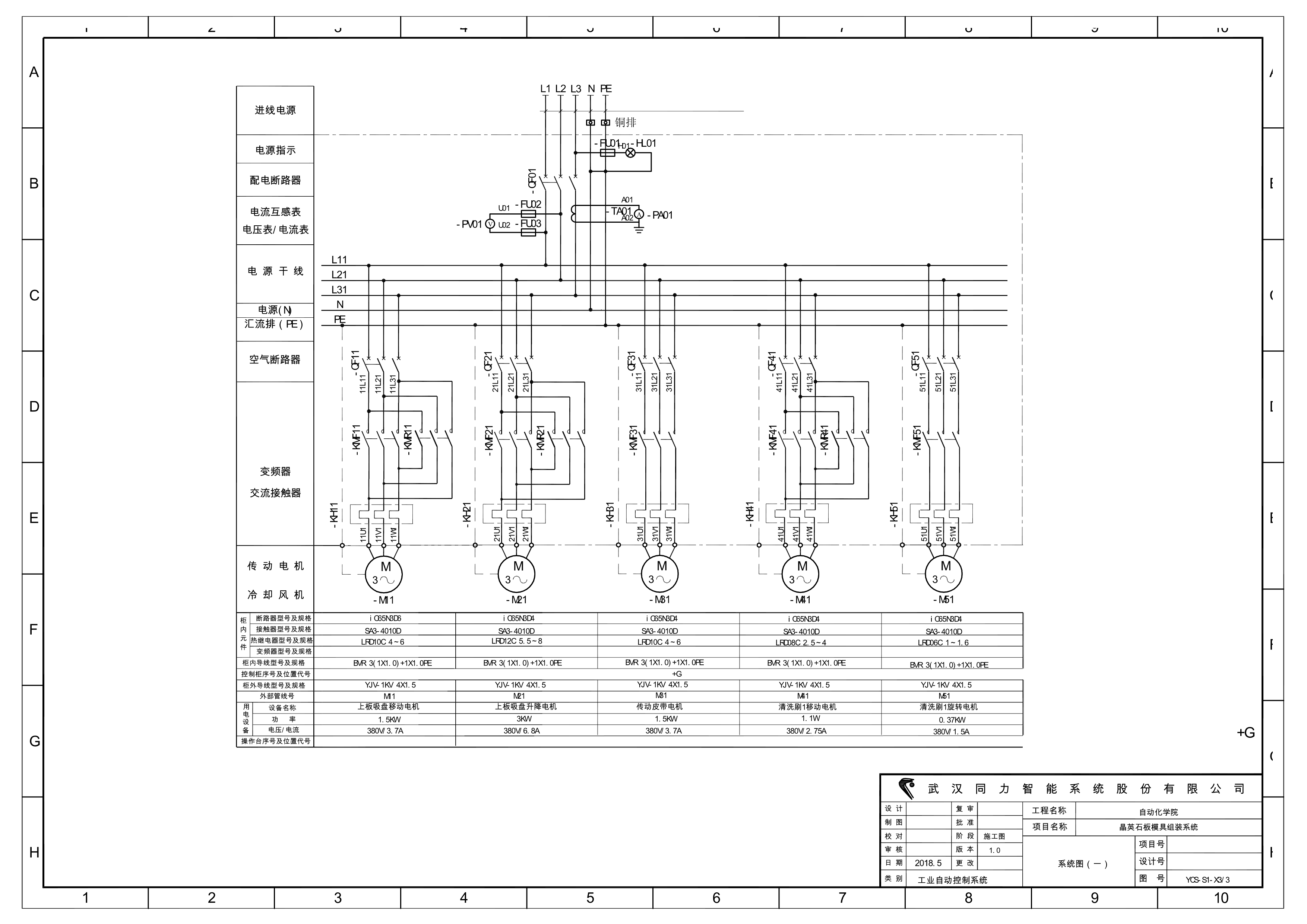

本文首先介绍了工业自动化的发展历史和我国工业自动化现状,然后根据任务书的要求设计一个晶英石板模具组装系统。晶英石板模具组装系统主要完成模具的装板、清洗、涂油、翻板、卸板等工作,本文中选用了台达DVP系列PLC和台达DOP系列HMI来完成功能,通过WPLSoft进行PLC程序的编写仿真,Screen Editor进行HMI界面设计,此外还采用软件AutoCAD进行了系统硬件电气设计,绘制了系统图、控制原理图和PLC原理图。

本文将对各环节的设计进行分析阐述,并在最后进行仿真验证实验,确保设计的系统能满足其工业需求。

关键词:晶英石板模具组装系统;可编程控制器;人机界面

Abstract

From industrial 1.0 to today's industry 4.0, industrialized production has gradually evolved into automated production.Robots, automated production lines and etc. are now increasingly used in industrial production. Industrial automation not only eases the declining status of our labor force year after year, but also greatly improve the production efficiency and reduce the production costs brought by the labor-manufacturing production. In addition to the first time, industrial automation can also avoid the mistakes caused by human labor, improve the product qualification rate, and avoid production accidents in the production process.

This article first introduced the development history of industrial automation and the current status of industrial automation in China. Then a Jingying slate mold assembly system was designed according to the requirements of the mission book. The Jingying slate mold assembly system mainly completes the work of the upper plate, cleaning, oiling, flapping, and lowering of the mold. In this article, Delta DVP series PLC and Delta DOP series HMI were selected to complete the functions and the PLC program was programmed and simulated by WPLSoft, HMI interface designed by Screen Editor. In addition the system hardware electrical was designed by AutoCAD, include drawing system diagrams, control schematics and PLC schematics.

This article will analyze and explain the design of each link, and at the end make a simulation test to ensure that the designed system can meet its industrial needs.

Keywords: Jingying slate mold assembly system ; PLC;HMI

目录

摘要 I

Abstract II

第1章 绪论 1

1.1 研究背景及意义 1

1.2 工业自动化控制系统研究现状 1

1.3 本文的主要内容 2

第2章 晶英石板模具组装系统简介 4

2.1 系统工艺流程介绍 4

2.1.1 装板区 4

2.1.2 清洗区 5

2.1.3 涂油区 5

2.1.4 翻板区 6

2.1.5 卸板区 7

2.2 模具组装系统硬件配置及选型 7

2.2.1 方案对比 7

2.2.2 可编程控制器和人机界面选型 8

2.2.3 电机选型 10

2.3 本章小结 11

第3章 晶英石板模具组装系统硬件设计 12

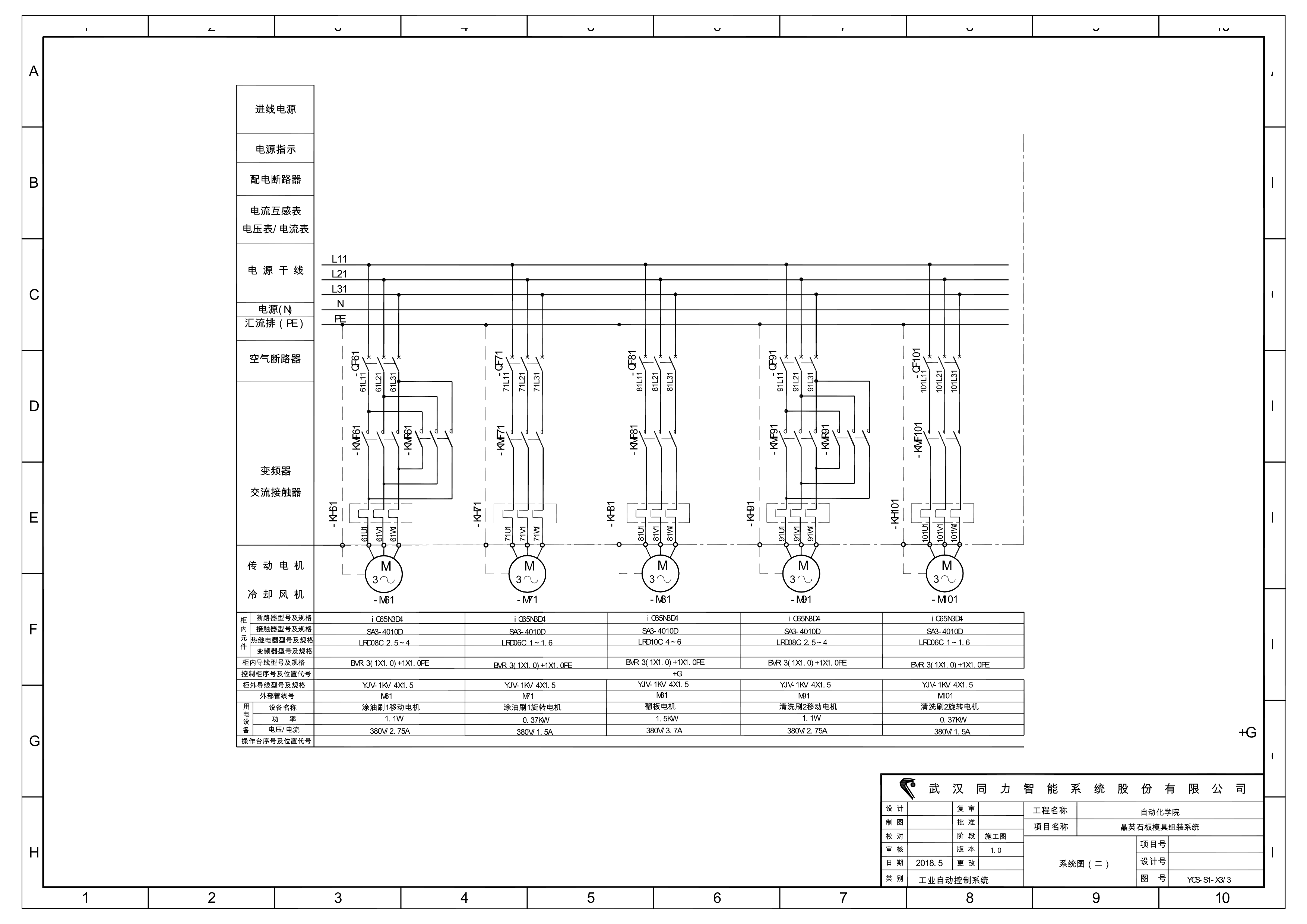

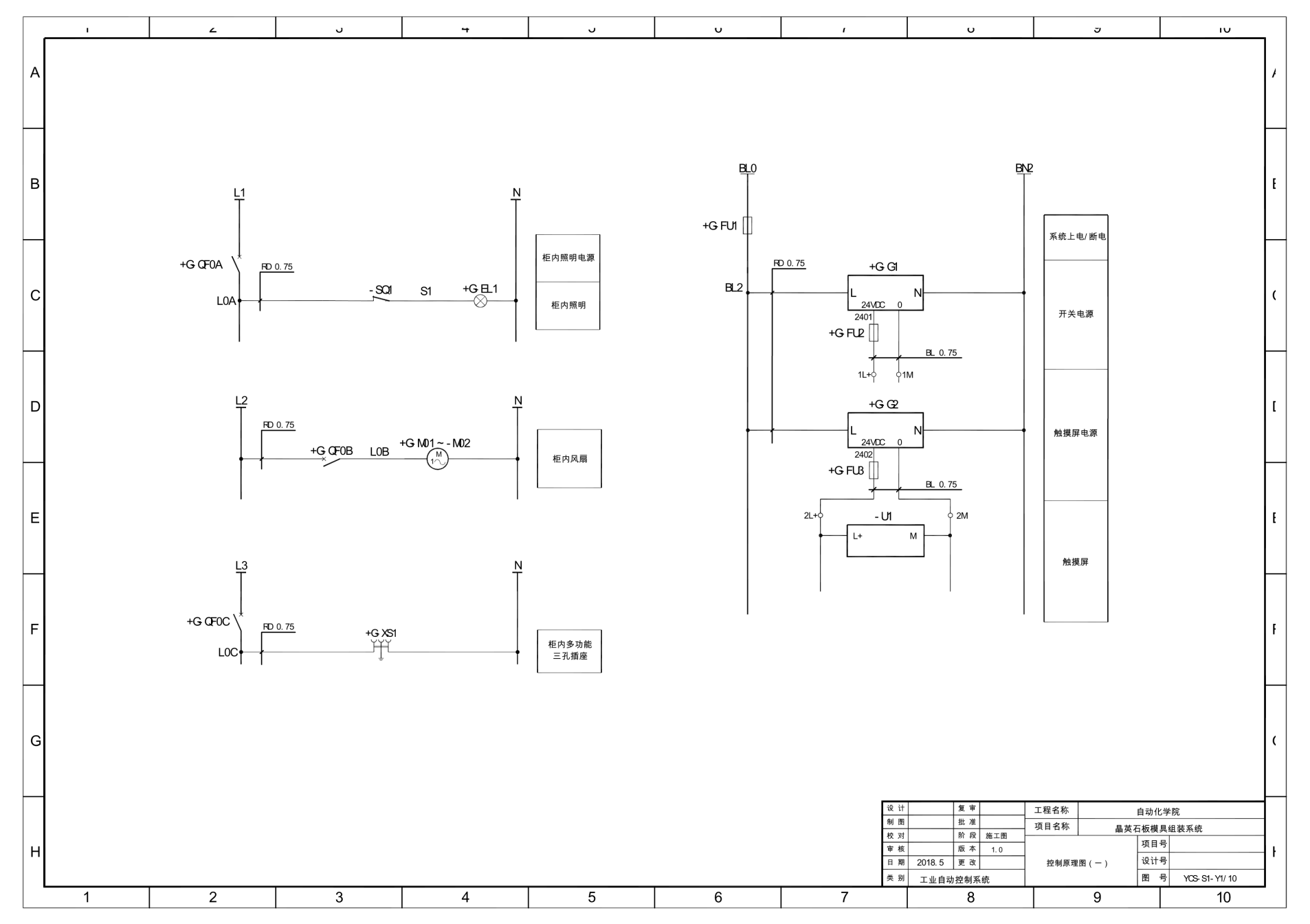

3.1 系统图设计 12

3.1.1 电源供电、保护及信号回路 12

3.1.2 电机控制回路 12

3.1.3 隔离变压器 14

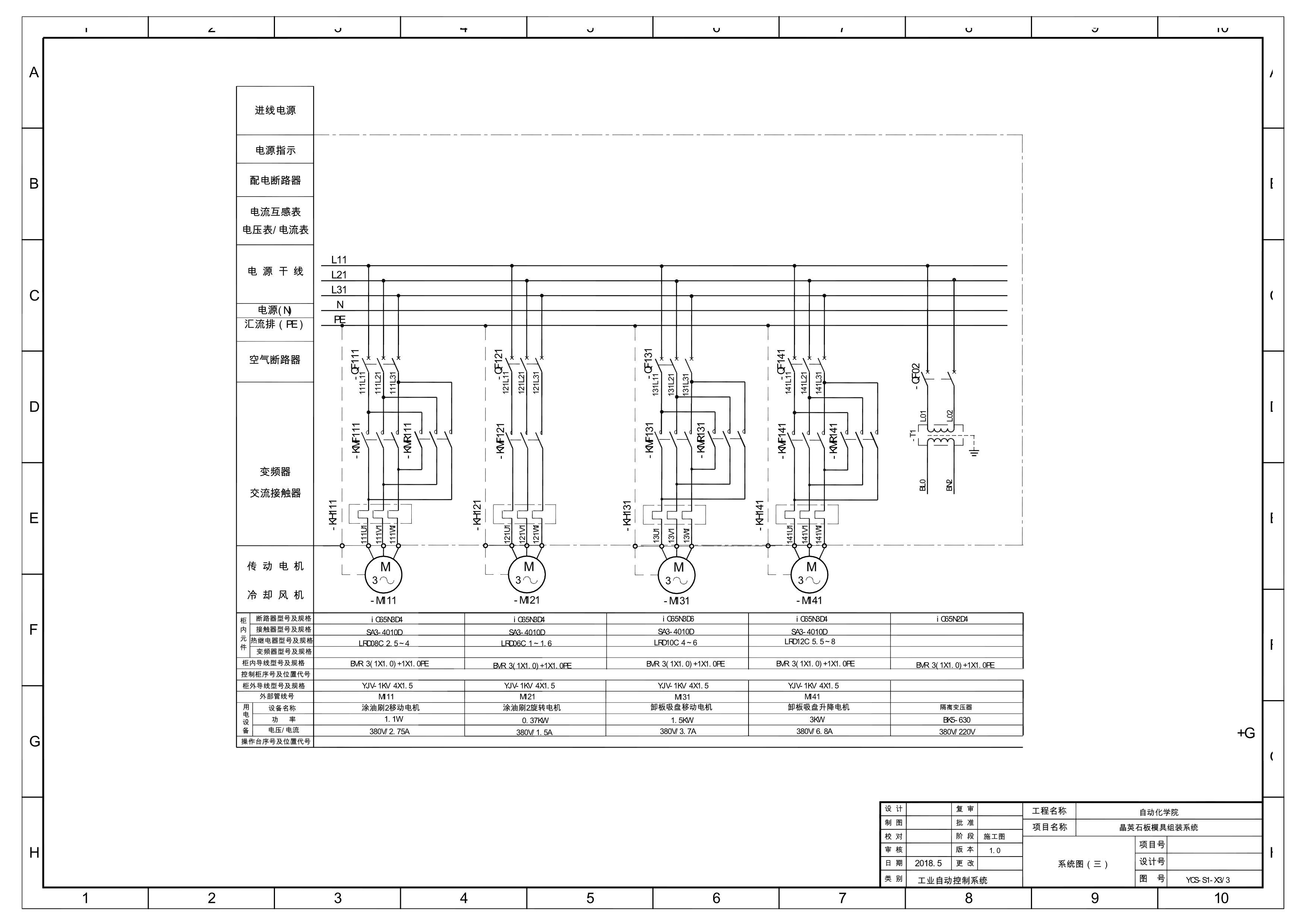

3.2 控制原理图设计 15

3.3 PLC原理图 16

3.4 本章小结 17

第4章 晶英石板模具组装系统软件设计 18

4.1 系统PLC程序介绍 18

4.1.1 传送皮带 18

4.1.2 装板区 18

4.1.3 清洗区 21

4.1.4 涂油区 22

4.1.5 翻板区 23

4.1.6 卸板区 24

4.2 HMI界面设计 27

4.3 通讯设置与仿真 27

4.3.1 通讯设置 27

4.3.2 仿真与结果分析 28

4.4 本章小结 29

第5章 总结与展望 30

5.1 总结 30

5.2 展望 30

致谢 33

附录 34

第1章 绪论

1.1 研究背景及意义

18世纪60年代,第一次工业革命在英国爆发,以蒸汽机作为动力机而被使用为标志,人们逐渐开始将机器投入到工业生产中,以机器代替手工劳动,通过水力和蒸汽来实现工厂的机械化生产。

19世纪中期,第二次工业革命开始,电力被用来进行产品的大规模生产,即电气化和自动化生产,自动控制生产大大提高了生产率,并在机械制造、石油、化工、冶金等行业被广泛使用。

20世纪70年代,自动化生产技术不断发展,以电子信息行业为首的第三次工业革命开始,随着微型计算机的迅速发展,电子计算机被广泛运用到自动化生产中,工业自动化的概念逐渐产生,工业生产实现了机械制造自动化、过程控制自动化、业务管理自动化等。

“工业4.0”,即第四次工业革命,于2011年在德国提出。所谓工业4.0,即利用物联信息系统将生产中的供应、制造、销售信息数据化、智慧化,最后达到快速、有效、个人化的产品供应,主要分为“智能工厂”、“智能生产”、“智能物流”三大主题。“工业4.0”已经进入了中德合作的时代,中国在青岛成立了首个“工业4.0”联盟,并于2014年11月4日的“第十六届中国国际工业博览会”上展示了首套“工业4.0”流水线。

本课题研究的目的在于,在工业自动化的大环境下,响应国家号召,结合晶英石板生产的实际要求和流程,研发一套自动化生产方案,使晶英石板模具组装系统实现自动化控制,以此实现人力资源的减少和生产效率的提高,推动“工业4.0”的发展。

1.2 工业自动化控制系统研究现状

工业自动化,即在生产过程中减少人力资源的投入,运用控制理论、仪器仪表、计算机和其他信息技术,对工业生产过程实现检测、控制、优化、调度、管理和决策,达到增加产量、提高质量、降低消耗、确保安全等目的综合性高技术,包括工业自动化软件、硬件和系统三大部分,如今被广泛应用于许多生产领域,同时,工业自动化也是“工业4.0”的重要前提之一。

近几年,我国劳动力人口呈现逐年减少的趋势,生产制造业却在飞速发展,实现工业自动化生产迫在眉睫,与人力相比,机器人更高效、稳定和精确,经济性也更高,能满足我国劳动力减少的现状,实际上,工业机器人在我国,这几年已经出现了爆发式的增长,许多岗位都逐渐被机器人取代。

现如今我们正处于从“工业3.0”向“工业4.0”迈进的关键阶段,在经过多年发展后,我国虽已基本完成了工业的机械化生产,然而距离真正的工业自动化仍有很大距离。我国对工业自动化的需求在不断增加,但由于实现工业自动化的装置产品种类繁多,市场需求也很大,竞争十分激烈,国内生产企业相较于国外,在许多产品的关键技术研发和生产上仍有很大差距。

其中PLC,即可编程逻辑控制器被广泛应用于“工业3.0”的自动化生产中。可编程控制器是一种数字运算操作的电子系统,专为在工业环境下应用而设计,采用了可编程序的存储器,用来在其内部存储执行操作的指令,并通过数字式和模拟式的输入和输出,用以控制机械和生产过程。

除PLC外,人机界面同样活跃于工业控制中,人机界面,又称HMI,是一种能在系统和操作者之间进行交流沟通和互动的媒介,方便使用,操作者能通过界面上的触控按钮或按键来完成设定。曾经工业生产大量使用开关按钮和仪表,操作人员进行监控操作的工作范围较大,HMI的使用大大减少了开关、仪表、指示灯等的消耗,且系统运行状态皆能在HMI上查看,更便于对系统进行监管。

尽管我国自动化技术起步较晚,工业自动化技术距离国外有一定差距,但国家出台许多政策助力工业自动化的发展,国内企业生产的许多工业自动化控制产品逐渐显露出优势,形成了许多具有竞争力的自主品牌,企业的市场份额也在逐年增长,工业自动化除了在传统的机床、纺织、起重、食品、包装、建筑、医疗、电梯等行业广泛应用,也逐步在向航空航天、海洋工程、新能源等行业拓展。

1.3 本文的主要内容

设计一个晶英石板模具组装系统,使其能按顺序完成模具装板、清洗、涂油、翻板、再清洗、再涂油和卸板的操作,并画出硬件电气图,编写软件程序,结合HMI进行仿真调试完成系统设计。

本文介绍的主要内容安排如下:

(1)第1章 本章主要介绍了本课题的研究背景及意义,并讨论了工业自动化国内外的现状。

(2)第2章 本章分析了晶英石板模具组装系统工艺流程,并在此基础上给出了控制器硬件选型与整体系统设计方案。

(3)第3章 本章主要结合CAD图纸对晶英石板模具组装系统的硬件系统进行了设计,包括原理图设计、控制原理图设计和PLC原理图设计等。

(4)第4章 本章对晶英石板模具组装系统的软件进行了设计,包括各工作区域的PLC的梯形图程序、HMI界面设计与相应的通讯设置等内容。

(5)第5章 本章对系统设计工作进行了总结,并对晶英石板模具组装系统的现状和未来进行了展望分析。

第2章 晶英石板模具组装系统简介

2.1 系统工艺流程介绍

晶英石板模具组装系统中,需设计实现其控制模具进行装板、清洗、涂油、翻板、再清洗、再涂油和卸板的操作。模具放置在传送皮带上,控制电机运行使皮带转动,模具前进;当前进至清洗区时传感器接受到信号控制清洗区电机运行,清洗刷不断前后运动进行清洗,同时传送皮带继续运行,完成整板一面的清洗,清洗区电机停止运行;之后进入涂油区,涂油区传感器接收到信号控制涂油区电机,涂油刷不断前后运动进行涂油,同时传送皮带继续运行,完成整板一面的涂油,涂油区电机停止运行;接着进入翻板区,到达翻板区域后传感器接收到信号,传送皮带停止运行,电机控制进行翻转工作,翻板完成后电机停止运行,传送皮带运行,从涂油区中出来,与前面步骤类似进行整板另一面的清洗和涂油。工艺流程图如图2.1所示。

图2.1 晶英石板模具组装工艺流程图

2.1.1 装板区

模具装板区为系统起始区域,模具尚未进入系统传送皮带,因此需设计控制一个吸盘吸取模具,再将其运送到传送皮带上,通过传送皮带运往下一区域。模具触发装板区传感器后,系统传送皮带开始运动,同时装板区吸盘通过左右移动电机向前前进,前进到模具正上方触发装板区吸盘移动电机前限位开关,移动电机停止运行,升降电机控制吸盘下降,下降至与模具接触触发装板吸盘下降下限位开关,升降电机停止,吸盘开始排出吸盘内气体,使吸盘与模具接触范围内为真空,以保证吸盘能吸取模具且运输过程中模具不会掉落,5秒后抽气完成,升降电机带动吸盘和模具上升至触发装板吸盘提升上限位开关,升降电机停止运行,移动电机带动吸盘和模具后退至传送皮带正上方,触发装板吸盘移动电机后限位开关,移动电机停止,升降电机下降,将模具运送至传送皮带触发下限位开关停止,吸盘气阀打开充气,模具从吸盘上掉落,通过传送皮带运往清洗区,升降电机带动吸盘上升,触发上限位开关,装板区移动电机及升降电机皆停止运行。

装板区装置如图2.2所示。

|

图2.2 装板区装置 |

2.1.2 清洗区

传送皮带带动模具前行至清洗区触发清洗区传感器,清洗刷开始清洗模具的其中一面。清洗刷在模具上方与模具稍有接触,通过自身旋转清扫模具,清洗刷可在垂直于传送皮带运行方向上作前后移动,以保证能将模具整面进行清洗。清洗刷前后移动通过清洗刷移动电机控制,当运行到前方时触动前限位开关,移动电机反转向后移动,移动至最后端时又触动后限位开关,移动电机再次反转向前移动,并不断重复该过程实现前后移动。清洗刷自转通过清洗刷旋转电机控制,当模具触发清洗区传感器时开始运转,模具离开清洗区后传感器无信号,旋转电机和移动电机同时停止,完成模具清洗。

2.1.3 涂油区

涂油区靠近清洗区,模具经过清洗区清洗后立即进入涂油区,触发涂油区传感器,涂油刷给模具其中一面上油。涂油区的涂油刷结构与清洗区的清洗刷基本一致,也由移动电机和旋转电机组成,涂油刷可在垂直于传送皮带运行的方向上前后移动,通过自身旋转完成涂油工作。

涂油区紧挨着清洗区,模具从清洗区出来后立刻进入涂油区,清洗区和涂油区装置如图2.3所示,

|

图2.3 清洗区和涂油区装置 |

传送皮带向左运行,模具先通过右侧的清洗区,紧接着进入左侧的涂油区,清洗刷和涂油刷共同配合完成清洗和涂油工作。

2.1.4 翻板区

模具整体进入翻板区后触发翻板区传感器,系统传送皮带停止运行,翻板电机带动模具进行翻板,翻转180°后翻板电机停止,系统传送皮带开始运行,带动模具完成另一面的清洗及涂油。由于该区域翻转需要180°,且旋转角度不准确时模具可能卡在翻板区和清洗2区之间,因此设计中还采用了角度检测传感器来确保旋转角度为180°。

翻板区装置如图2.4所示。

|

图2.4 翻板区装置 |

2.1.5 卸板区

卸板区装置与装板区相同,卸板区需将模具从传送皮带上运至系统外放置,流程与装板区相似,但卸板区是电机先向后移动至传送皮带上方,吸取模具后再向前移动放下模具。

此外,模具另一面的清洗、涂油区域与第一面清洗、涂油区域完全相同,此处不作重复描述。

2.2 模具组装系统硬件配置及选型

根据系统功能要求,本控制系统采用交流母线供电、交流变频传动控制,主电路由380V供电,控制电路由整流装置将380V变为24V供电。

2.2.1 方案对比

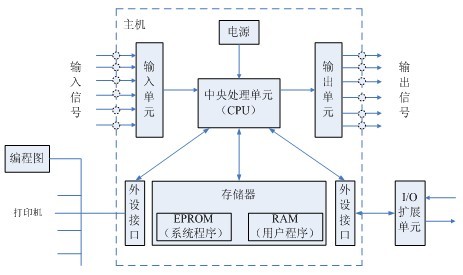

根据晶英石板模具组装系统的系统要求,控制器可选用单片机或可编程控制器实现。

单片机,即单片微型计算机,是一种集成式芯片,芯片中集成了包括中央处理器CPU、存储器、输入输出I/O口、时钟及其他外围电路,其中8051单片机是我国目前运用比较广泛的一种单片机,其内部集成了计算机基本功能,具有较强的运算功能与寻址功能,能运用汇编语言或C语言进行编程,价格便宜,使用范围广。

可编程控制器,又称PLC,是一种采用了可编程的存储器的数字运算操作电子系统,具有较强的抗干扰能力,可用于许多机械等生产过程中, 使用梯形图语言、指令表语言、功能模块图语言、顺序功能流程图语言和结构化文本语言进行编程。

与单片机相比,可编程控制器易于开发,程序编写较简便,操作方便,更适合工业化生产,尽管可编程控制器成本较单片机来说更高一些,且体积较大,但考虑到本次设计中不会制作实物,仅进行软件程序编写和硬件原理图的绘制,选用编写方便的可编程控制器作为本次设计的控制器更为合适。

整体式PLC结构示意图如图2.5所示。

|

图2.5 整体式PLC结构示意图 |

2.2.2 可编程控制器和人机界面选型

根据模具组装系统实际需要,本次设计选用了台达PLC完成。台达电通股份有限公司的DVP系列PLC具有高速、多元扩展指令卡、丰富指令集和高性价比等特点,因其物美价廉的优点使它在工业自动控制系统中得到了广泛应用。

PLC输入端端子及功能说明如表2.1所示。

表2.1 PLC输入端端子及功能说明

PLC输入端 | 功能说明 | 备注 |

X00 | 装板吸盘移动电机后限位开关 | SQ1 |

X01 | 装板吸盘移动电机前限位开关 | SQ2 |

PLC输入端 | 功能说明 | 备注 |

X02 | 装板吸盘提升上限位开关 | SQ3 |

X03 | 装板吸盘下降下限位开关 | SQ4 |

X04 | 装板吸盘电机开关 | SA1 |

X05 | 装板吸盘气阀开关 | SA2 |

X06 | 装板区传感器 | SQ5 |

X07 | 传送皮带开关 | SA3 |

X10 | 系统急停开关 | SB1 |

X11 | 清洗区1传感器 | SQ6 |

X12 | 清洗刷1移动电机后限位开关 | SQ7 |

X13 | 清洗刷1移动电机前限位开关 | SQ8 |

X14 | 清洗刷1开关 | SA4 |

X15 | 涂油区1传感器 | SQ9 |

X16 | 涂油刷1移动电机后限位开关 | SQ10 |

X17 | 涂油刷1移动电机前限位开关 | SQ11 |

X20 | 涂油刷1开关 | SA5 |

X21 | 翻板区模具检测传感器 | SQ12 |

X22 | 翻板区角度检测传感器 | SQ13 |

X23 | 翻板电机开关 | SA6 |

X24 | 清洗区2传感器 | SQ14 |

X25 | 清洗刷2移动电机后限位开关 | SQ15 |

X26 | 清洗刷2移动电机前限位开关 | SQ16 |

X27 | 清洗刷2开关 | SA7 |

X30 | 涂油区2传感器 | SQ17 |

X31 | 涂油刷2移动电机后限位开关 | SQ18 |

X32 | 涂油刷2移动电机前限位开关 | SQ19 |

X33 | 涂油刷2开关 | SA8 |

X34 | 卸板吸盘移动电机后限位开关 | SQ20 |

X35 | 卸板吸盘移动电机前限位开关 | SQ21 |

X36 | 卸板吸盘提升上限位开关 | SQ22 |

X37 | 卸板吸盘下降下限位开关 | SQ23 |

X40 | 卸板吸盘抽气开关 | SA9 |

X41 | 卸板吸盘充气开关 | SA10 |

X42 | 卸板区传感器 | SQ24 |

PLC输出端端子及功能说明如表2.2所示。

表2.2 PLC输出端端子及功能说明

PLC输出端 | 功能说明 | 备注 |

Y00 | 装板吸盘前进 | KA1 |

Y01 | 装板吸盘后退 | KA2 |

Y02 | 装板吸盘上升 | KA3 |

Y03 | 装板吸盘下降 | KA4 |

Y04 | 装板吸盘气阀开/关 | KA5 |

Y05 | 传送皮带电机启动/停止 | KA7 |

Y06 | 清洗刷1前进 | KA8 |

Y07 | 清洗刷1后退 | KA9 |

Y10 | 清洗刷1电机启动/停止 | KA10 |

Y11 | 涂油刷1前进 | KA11 |

Y12 | 涂油刷1后退 | KA12 |

Y13 | 涂油刷1电机启动/停止 | KA13 |

Y14 | 翻板电机启动/停止 | KA14 |

Y15 | 清洗刷2前进 | KA15 |

Y16 | 清洗刷2后退 | KA16 |

Y17 | 清洗刷2电机启动/停止 | KA17 |

Y20 | 涂油刷2前进 | KA18 |

Y21 | 涂油刷1后退 | KA19 |

Y22 | 涂油刷2电机启动/停止 | KA20 |

Y23 | 卸板吸盘前进 | KA21 |

Y24 | 卸板吸盘后退 | KA22 |

Y25 | 卸板吸盘上升 | KA23 |

Y26 | 卸板吸盘下降 | KA24 |

Y27 | 卸板吸盘气阀开/关 | KA25 |

根据统计的模具组装系统所需输入输出I/O口,本次设计中共计使用了35个输入口和24个输出口,因此选用了台达DVP60ES200R。ES2系列主机采用了32位运算芯片,DVP60ES200R具有36个输入口和24个输出口,满足设计要求。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: