车用燃料电池气体分配管道设计及仿真研究毕业论文

2020-04-10 14:45:44

摘 要

燃料电池是一种直接将储存在燃料和氧化剂中的化学能直接转换成电能的能量转化装置。燃料电池汽车以燃料电池作为主要动力源,燃料电池汽车不经过热机过程,具有能量转化效率高、环境友好等内燃机汽车不可比拟的优点,同时仍然可以保持传统内燃机汽车高速度、长距离行驶和安全、舒适等性能,被认为是21世纪首选的洁净、高效运输工具。

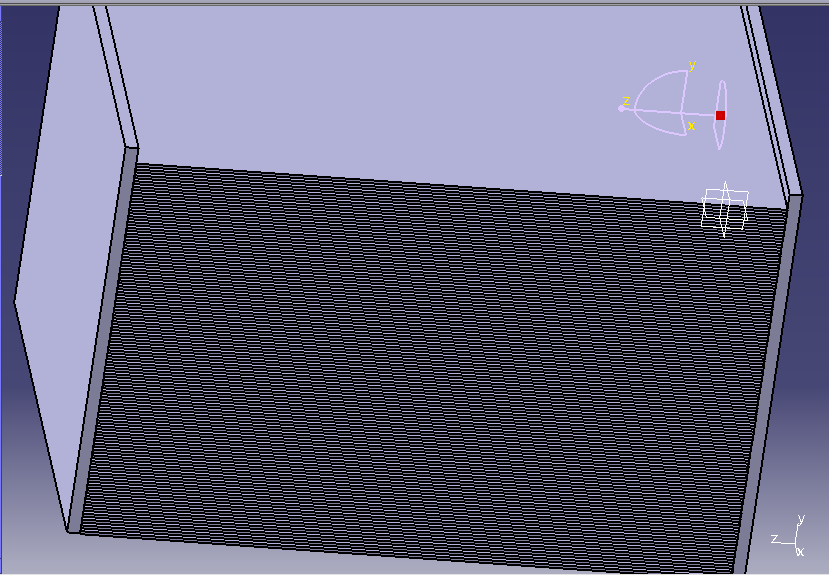

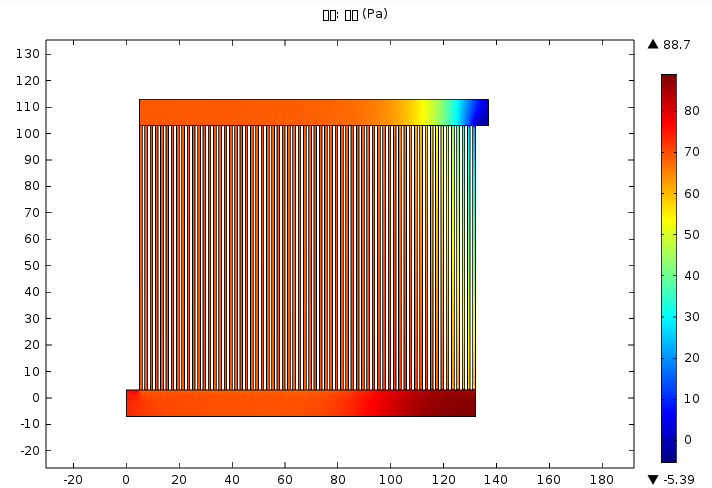

燃料电池气体分配管道向各单元电池流场分配反应气体,其分配气体的均匀性直接影响燃料电池发电均匀性,进而影响燃料电池的性能和寿命。本毕业设计利用采用COMSOL Multiphysics软件建立燃料电池气体分配管道仿真模型,利用所建立的模型,模拟研究结构参数对气体分配的影响,通过仿真软件对其进行模拟计算研究。

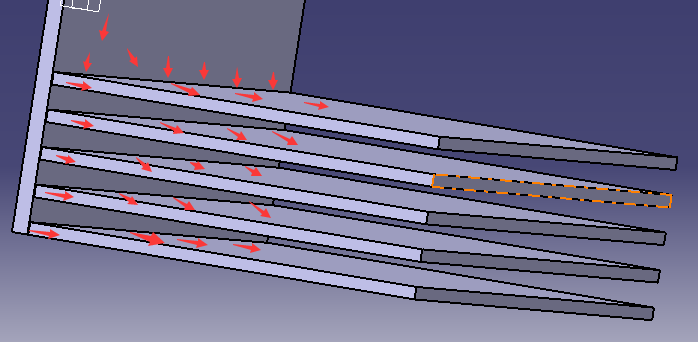

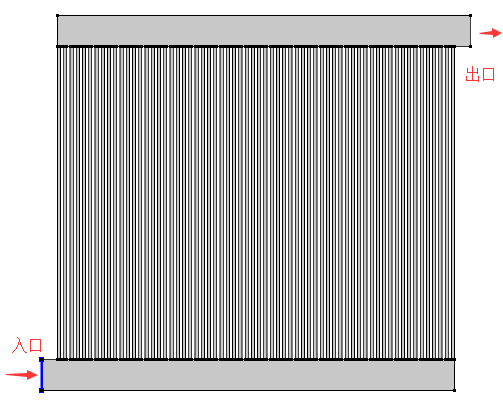

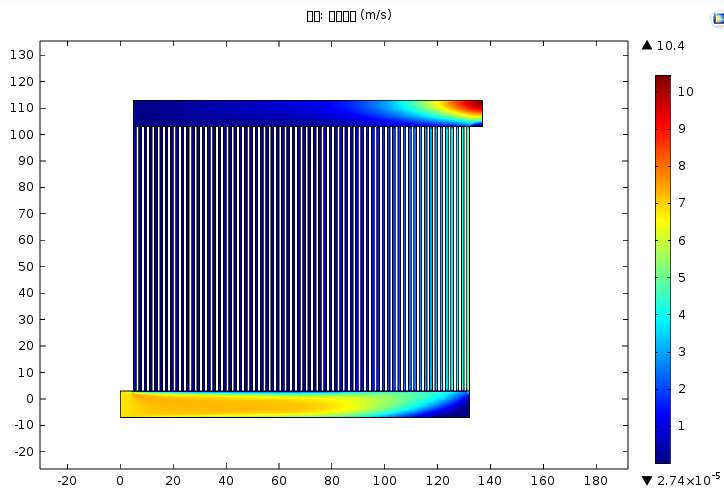

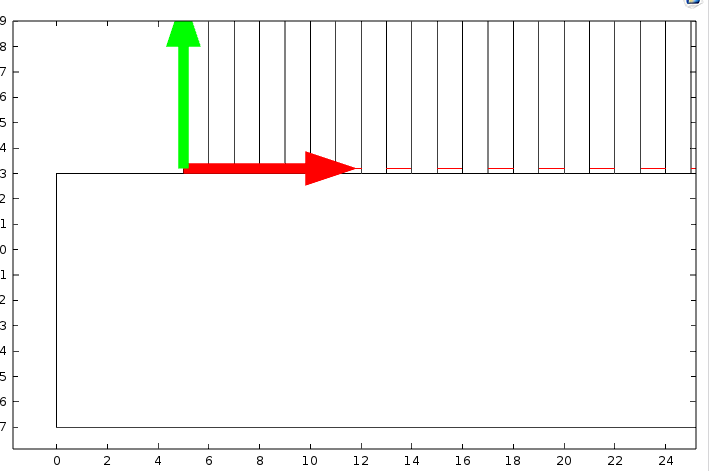

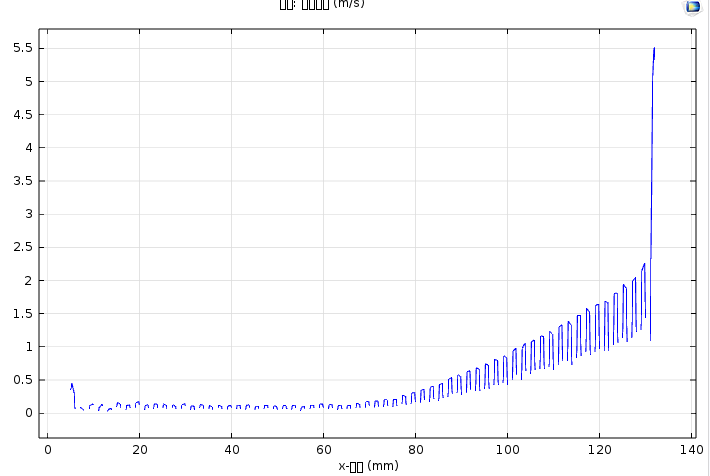

本文从最简单的燃料电池堆气体分配管道入手,计算出了50KW燃料电池单片和总体分别需要的理论气体流量。接着简单分析比较了Z型和U型管道,发现了单片燃料电池入口处气体流速随离总歧管入口的距离增加而急剧减少。于是通过扩大离总歧管入口远端区域的体积和在远端加引流口的方法增加各单电池入口速度的均匀性。然后提出通过改变单个燃料电池入口处截面积来控制均匀性的思路,将燃料电池堆分为八组,每组截面面积与该组离总歧管入口距离成反比。通过软件仿真分别讨论各组截面积和均匀性。不断改进截面积参数,最后得到相对均匀的燃料电池气体分配管道的设计参数。

本文通过comsol的仿真研究证明了增加总歧管体积和加入引流口方案的不可行,证实了单电池入口截面渐变方案的可行。并将流量,流速,截面积三者关系引入到截面系数选定中。以后的研究可以从这三者关系入手完善变截面积方案的参数选择方式。

关键词:气体分配,均匀性,歧管,燃料电池电堆

Abstract

Fuel cell is an energy conversion device that directly transfers chemical energy stored in hydrogen and oxygen to electricity. Fuel cell vehicle takes fuel cell as the main power source. The fuel cell car does not have the heat engine process and is not limited by the circulation of Kano. It is friendly with environment and has the incomparable advantages of high efficiency. And it can still keep the high speed, long distance and safety of the traditional internal combustion engine car. Comfort and other properties are considered to be the first choice of clean and efficient transportation in twenty-first Century.

The gas distribution pipeline of fuel cell distributes the reaction gas to the cell flow field of each unit. The uniformity of the distribution gas directly affects the power generation uniformity of the fuel cell, and then affects the performance and life of the fuel cell. This graduation design uses the COMSOL Multiphysics software to establish the simulation model of gas distribution pipeline of fuel cell, and uses the established model to simulate the influence of structural parameters on the gas distribution, and the simulation calculation is carried out through the simulation software.

In this paper, starting with the simplest fuel cell reactor gas distribution pipeline, the theoretical gas flow required for 50KW fuel cell is calculated. Z and U pipes are analyzed and compared, and then the idea of controlling uniformity by changing the area of fuel cell is proposed. The fuel cell stack is divided into eight groups, respectively. The cross-sectional area and uniformity of each group were discussed, and the sectional area parameters were continuously improved to obtain the relatively uniform design parameters of the fuel cell gas distribution pipe

Key words: gas distribution, uniformity, manifold, fuel cell stack.

目录

摘要 I

Abstract II

第1章 绪论 1

1.1目的及意义 1

1.2燃料电池反应原理 1

1.3国内外关于燃料电池气体分配管道研究现状 2

第2章 燃料电池气体分配管模型建立 5

2.1管道设计的燃料电池基本参数 5

2.2空气供给参数计算 5

2.2模型简化计算及分析 5

第3章 气体分配管道设计 6

3.1 Z型管道分析 6

3.1.1模拟计算数据分析 9

3.1.2对于Z型流场底部加长改进的分析 10

3.1.3 Z型管道滞留区开口的分析 11

3.2 U型管道均匀性分析 12

3.2.1 U型流场与Z型流场的均匀度计算 14

第4章 U型歧管优化设计 17

4.1 U型气体分配总管截面优化设计 17

4.2 U型气体分配管变截面优化设计 18

4.2.1 U型场气体分配管变截面方案分析 18

4.2.2 U型场第三组截面优化方案二维模型分析 24

4.2.3 U型场第三组截面再优化方案二维模型分析 25

4.2.4 U型场第四组截面系数优化方案二维模型分析 27

4.2.5 U型场第四五组截面系数优化方案二维模型分析 29

4.3不同设计方案计算结果比较 32

4.3.1简单U型场结果分析 32

4.3.2各流场设计分析对比 32

第5章 结论与展望 35

5.1结论 35

5.2展望 35

参考文献 37

致 谢 39

第1章 绪论

1.1目的及意义

随着我国工业化的升级发展,我们对能源的需求越来越大,能源问题已成为我国伟大复兴的一个重要问题,但是,全球化石能源的储量锐减,以及环境污染问题受到世界重视,在可持续发展观下,我国必须大力发展新能源产业,寻找高效的无污染的替代能源。

燃料电池又称电化学发电器,是一种把化学能直接转换成电能的化学装置 [1]。理论上讲,燃料电池在把燃料的化学能转化为电能时不受卡诺循环的约束,可以在100%的效率下工作,经济性非常高。实际效率在45%到60%之间,如果加入排热利用装置可以在此基础上提高20%左右。并且,燃料电池消耗燃料和氧气时没有明火燃烧,不存在机械部件的往复运动,没有振动部件,不存在噪声污染,且废气排放少 [2]。目前,在保护生态环境和节约能源的大背景下,燃料电池是重点发展的发电技术之一。但是燃料电池的单电池输出电压一般小于1 .0 V, 不能满足工业化和商业化要求, 所以将多对单电池串联起来构成燃料电池堆来使用。电池堆的性能与每个单电池的材料和工艺水平相关,还和各单电池的供气均匀性相关。不均匀流体分配电池堆发电效率降,且对其性能和寿命产生不利的影响。氧气供应不足的单电池,不但发电量低 ,同时消耗电能 ,产生热能,在电路中类似电阻发热产生高温烧坏电池。而电池堆无法正常工作,反应后的尾气也要通过该管道排出电池组,更加使管道不畅通。所以,为了提高电池堆性能,不至于让单电池的性能发挥不出来,对气体供给管道进行优化设计是非常必要的[3]。

1.2燃料电池反应原理

燃料电池的本质是一种电化学装置,它的组成与一般电池相同也分为正负极和电解质。其中负极为燃料电极,发生氧化反应;正极为氧化剂电极,发生还原反应。不同的是一般电池的储能物质在电池内部的电解质溶液中,因此,普通电池电量是一定的。而燃料电池的正、负极本身不包含活性物质,只是个催化转换元件,而电解质只是一个反应和传递电流的场所。可以说燃料电池为燃料与氧化剂发生反应和产生电能提供场地。

燃料电池工作时,燃料和氧化剂从外部输入到电池两极各自生成反应物,电子在外电路中传递,正电荷在电解质中移动。所以,只要燃料和氧化剂充足,反应物不断排出,反应可以一直发生,燃料电池可以一直发电不会出现普通电池的容量问题。

以氢-氧燃料电池为例:

氢-氧燃料电池反应类似于氢气在空气中燃烧,但在燃料电池中没有明火,且有正负电荷的流动。

电极应为: 负极:H2→2H e- (1.1)

正极:1/2O2 2H e-→2H20 (1.2)

电池反应:H2 1/2O2==H2O (1.3)

燃料气体氢气H2在燃料极分解成 H 和e- ,H 从电解质中移动到空气极侧与氧化剂 O2发生反应。由氢气产生的e-在外部电路流动,这时就产生了电能驱动耗电器。e-回到正极后与空气侧的空气,质子一起生成水,这样燃料电池的发电就完成了。

1.3国内外关于燃料电池气体分配管道研究现状

燃料电池气体分配管道向各流场分配反应气体,其分配气体的均匀性直接影响燃料电池性能和寿命。本论文对整体进行模拟计算,以气体流量参数为均匀性考核参数,设计出一套完整的符合要求的车用燃料电池堆气体供排歧管。

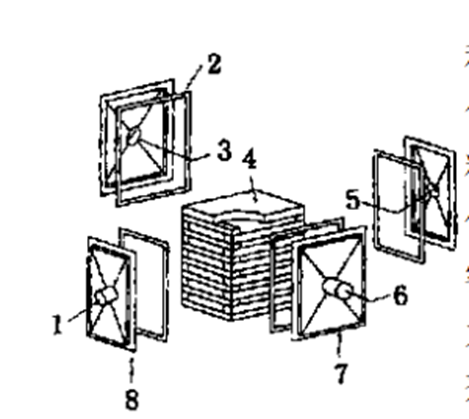

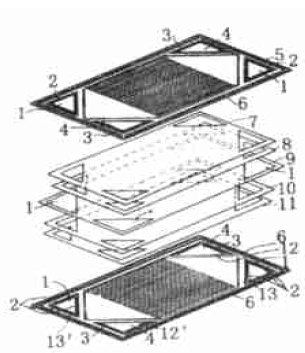

燃料电池的气体分配管道主要有三种形似:内置型(Internal manifold),外置型(External manifold)和改进型。外置型气体分配管道顾名思义是从隔离板的外侧给燃料电池供给燃料气及空气。电池的周围环绕着一层密封层,电池与密封层的夹层空间形成了气体分配管道,燃料和空气通过各自的管道进入单电池的反应区,如图1.1。这种分配管用料少,设计简单,并有较大截面积使得管道中压力变化小,能帮助均匀分布压力。而外置型进口和出口管线如蛛网般裹住电池组,使得设计的复杂度提高,加工、焊接成本提高, 密封要求提高, 而密封罩与电池组边缘要用绝缘垫片密封,材料成本有相应增加。内置型气体分配管道是在双极板的内部安置燃料和氧化物的供应管道,而且双极板也是串联排列, 并加以密封,如图1.2。内置型由于没有复杂的外部管线,电池组的体积比功率有所提升, 不过设计依然很复杂。并且管线位于电池组内部,。复杂的管线将电池内部的热场切分,使得内部温度分布不均进而影响了进入气体的初始温度[4]。由于内置型气体分配管道体积比功率高,加工制造相对较容易, 正呈现逐渐成为主流分配方式[5]。

图1.1 外置型气体分配管道

1 .燃料气进口2 .分配管道密封垫 3 .氧化剂出口 4 .燃料电池组 5 .燃料气出口 6 .氧化剂进口7 .氧化剂进气分配管道8 .燃料气进气分配管道

图 1.2 Institute of Gas Technology

的内置气体分配管道

1 .燃料气分配管道 2 .燃料气分配管道密封3 .氧化剂分配管道密封

4 .氧化剂分配管道5 .密封条 6 .隔板 7 .集流板 8 .阳极 9 .电解质膜 10 .阴极 11 .阴极集流板 12 .氧化剂出口 12 .氧化剂进口13 .燃料气出口13.燃料气进口

国外管道设计相对较多。1994年Plug Power公司的圆形内置气体分配管道的专利的分配管道孔截面为圆形, 加工方便造价低, 而且由于圆形形状,在相同截面积下这种设计密封长度小, 更容易密封, 同时在电池组内部设置冷却剂的分配管道,有利于电池组的排热[6]。1999 年M-C Power 公司发表了一种在分离器边缘具有氧化剂通道的鳍式内置气体分配管道专利。氧化剂通道在隔板边缘, 而隔板不仅将单电池分开, 同时边缘部分延伸出来作为翅片, 氧化剂在翅片内的通道里流动, 这样,一方面冷却了电池, 一方面又对氧化剂进行了预热, 改善了电池组的温度分布,节省了冷却板材料[7]。1999年Ballard公司发表边缘气体分配管道(Edge manifold)专利,它把反应器与冷剂的管道安装在电池组边缘[8]。每对电池有一块单独的气体分配管道板每块气体分配管道板的表面有一凹槽(上面有垫片), 而与之相对应的突起在另一块气体分配管道板的表面。这样,压合两片气体板就可以实现密封。1994年Achenbach等人针对气体分配管道外置型平板固体氧化物燃料电池的三维瞬态模拟中, 模拟计算了气体流动的错流、并流与逆流[9]。美国南卡罗莱纳大学的Thirumalai 与White 在1997 年提出了一种集合了单电池模型、流场模型以及气体分配管道模型的燃料电池组系统的模型并加以研究 [10]。而国内流场的分析较多。2002年任茂宾用PhoeniCS软件对甲醇燃料电池电堆中流体流动进行分析[11]。研究了流速、电池数量、电堆的总歧管入口形状,燃料电池管道长度等因素对流体分配的影响。2004年李湘华,肖金生仿真了一个燃料电池堆进气箱3D模型,应用流体动力学软件计算分析流场[12]。通过空气箱中的气体流动,分析了一些影响其流动的主要因素。在对进气箱尺寸及形状对空气流通的影响进行研究后,得到了扩压型进口加流线型挡块能增强气流均匀性的结论。并在2006年刘志祥,王诚研究了5种空气流场进[13]。在电池性能变化趋势上,仿真结果符合实验测得的结果,由低到高依次为:平行流场、网格流场、平行蛇形流场、渐缩流场。但串并联流场理论和实验结果符合性不高。该实验在质子交换膜燃料电池气体流场的优化方面可以借鉴。2007年吴明珺将燃料电池的极化研究和MK902电堆数据联合分析建立了电堆输出特性模型,并用此模型分析了燃料电池性能 [14]。 2013年肖坤从燃料电池的气体压力入手,对燃料电池模型进行分析,并给出了供给气体压力对燃料电池性能的影响[15]。2014年吴禹用 comsol 建立了三维全流程稳态燃料电池单体模型,分析了极化曲线,速度分布,浓度分布,电流密度等参数,得到多通道蛇形流场性能较强的结果,并设计了端板和双极板结构以保证电池气密 性[16]。2016年王凡在自主搭建的低温水冷燃料电池测试平台上,进行了供气系统的相关测试[17]。2017年Jun Dong,Xinhai Xu设计并优化了树状模块歧管[18]。比较了两种不同的通道尺寸对气流分布均匀性和总压力损失的影响。采用CFD模拟方法研究了通道长度和空气流量对均匀性和压降的影响。并介绍了将多个模块歧管与一个定制的歧管集成以分配较大燃料电池堆的空气的放大方法。

第2章 燃料电池气体分配管模型建立

2.1管道设计的燃料电池基本参数

本文以50KW的质子交换膜燃料电池车作为管道设计的基础。燃料电池单片输出电压在V1=0.65V左右,输出电流密度在I1=1A/cm2左右,单片燃料电池在200cm2到300cm2,本文定为S=300cm2,单个燃料电池之间采用串联的方法,以氢气为燃料,空气为氧化剂进行反应。

2.2空气供给参数计算

本文采用质子交换膜燃料电池,氢气为燃料,空气为氧化剂,一个大气压为背压。虽然反应压力越高,反应速率越快,质子交换膜燃料电池所输出的电压越高,电池性能越好,但随着压力的增高,燃料电池的质子交换膜所承受的负荷也就越大,很容易使其损坏,且考虑到节约车辆空间,和车辆小型化趋势,避免更多的加压设备,而采用一个大气压为反应压力。

因为总功率为50KW,单片燃料电池面积为300cm2,电流密度为1A/cm2 ,单片电池电压为0.65V,各单电池串联,总电流I=300A

则,需要的单电池数量为:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: