6×4重型牵引车转向系统结构设计毕业论文

2020-04-10 16:46:02

摘 要

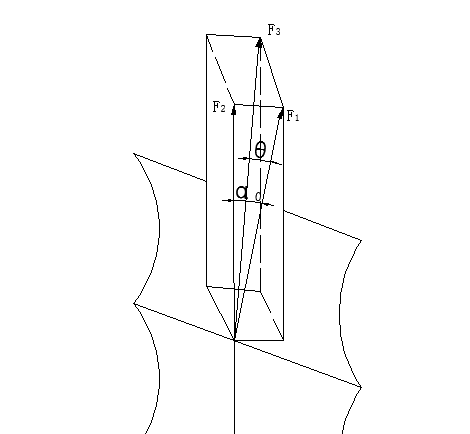

本次对6×4重型牵引车转向系统结构进行设计,设计过程中将以总成结构三维设计和循环球式转向器的结构设计为中心,完成转向系统的基本功能设计,让牵引车能够轻便、灵敏的根据驾驶员的意志实时完成转向。为此参照DFH4250A4 6×4牵引车相关参数对转向系统的操纵机构、转向器机构和传动机构进行结构分析设计计算。其中转向器确定为循环球式转向器,采用液压助力。首先分析力的传递过程和传递效率,计算转向器正逆效率及车轮转向阻力,在操纵机构方面对转向盘、转向柱管、十字轴向万向节结构进行相关设计,在转向器方面对钢球、钢球管道、螺母、螺杆、轴承、齿扇等进行完整的结构设计及强度验算,保证结构强度。在传动机构方面对摇臂轴、直拉杆和转向节进行简单选用。液压机构方面进行了设计计算,然后选取合适的液压系统,完成整个系统的设计。

关键词:转向系统、循环球式转向器、转向传动机构

Abstract

In this paper , the steering system structure of 6× 4 heavy tractor is designed. In the design process, the three-dimensional design of the assembly structure and the structural design of the circulating ball steering gear are taken as the center, and the functional design of the steering system is completed., so that it can finish the steering in real time according to the driver's will easily and sensitively. And the steering mechanism, steering gear mechanism and transmission mechanism of the steering system are analyzed, designed and calculated with reference to DFH4250A4 6× 4 tractor related parameters. Among them, the steering gear is determined to be a circulating ball steering gear, which uses hydraulic power. Firstly, the transmission process and efficiency of force are analyzed, and the forward and reverse efficiency of steering gear and wheel steering resistance are calculated. in terms of steering mechanism, the steering wheel, steering column tube and cross axial universal joint structure are designed. in terms of steering gear, the steel balls, steel ball pipes, nuts, screws, bearings and toothed fans are designed and checked completely to ensure the structural strength. In terms of transmission mechanism, rocker arm shaft, straight tie rod and steering knuckle are simply selected. In terms of hydraulic mechanism, a simple calculation is made, then a suitable hydraulic system is selected and integrated into the previous design to complete the design of the whole system.

Keywords: steering system, circulating ball steering gear and steering transmission mechanism

目录

第1章 绪论 1

1.1前言 1

1.2研究目的及意义(含国内外的研究现状分析) 1

1.3设计的基本内容、目标、拟采用的技术方案及措施 2

1.3.1研究基本内容、目标 2

1.3.3拟采用的技术方案及措施 2

第2章 转向系统设计理论 2

2.1转向系统的组成和分类 2

2.2转向系统设计要求 2

2.3汽车轴荷 2

2.4东风商用车6×4 DFH4250A4牵引车技术参数 2

2.5转向系统主要性能参数 2

2.5.1转向器的效率 2

2.5.2转向系统传动比 2

2.5.3转向系统的刚度 2

第3章 循环球式转向器 2

3.1齿轮齿条式转向器 2

3.2循环球式转向器 2

3.3循环球式转向器结构设计 2

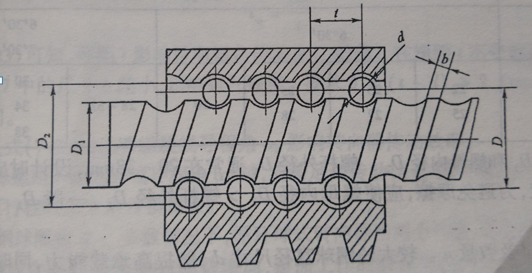

3.4齿条、齿扇传动副的设计 2

第4章 零件强度计算 2

4.1转向阻力矩的计算 2

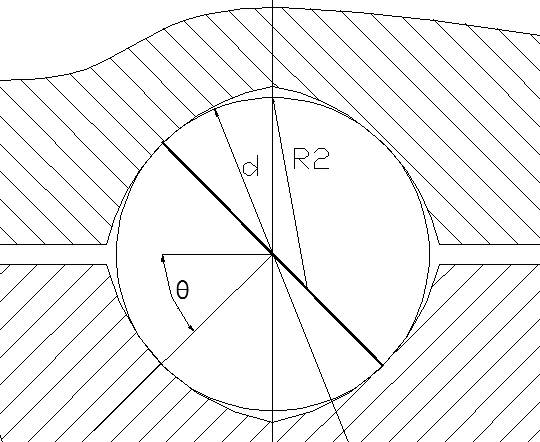

4.2钢球与滚道之间的接触应力 2

4.3齿的弯曲应力 2

4.4摇臂轴直径的确定 2

第5章 转向机构布置及相关参数设计 2

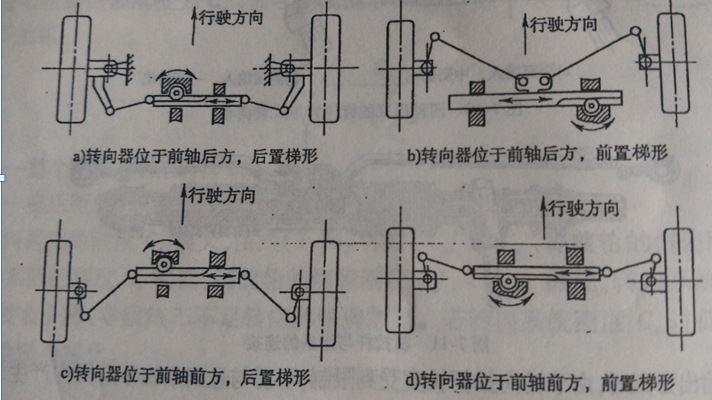

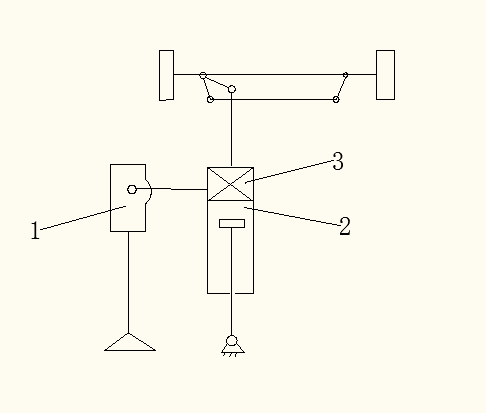

5.1液压式转向机构布置形式 2

5.2转向梯形和转向摇臂、直拉杆、转向节臂参数设计 2

5.3内外轮转角分析 2

5.4动力缸选择 2

5.5 CATIA三维建模 2

第6章 结论及展望 2

6.1 论文总结 2

6.2 工作展望 2

参考文献 2

附录A 2

附录B 2

致谢 2

第1章 绪论

1.1前言

动力转向系统兼用驾驶员体力和发动机(或电动机)动力为能源,先后出现了液压助力、气压助力和电动机助力三种类型。在商用车上使用最多的是液压助力转向系统。早在1956年,位于遥远西半球汽车工业强国的美国的第一汽车公司通用汽车公司首次在汽车上使用了液压助力转向系统,是他们首先成功发明了液压助力系统。之后此项技术经各国汽车公司研究部门研究取得十分快速的发展,经各国技术荟萃后,液压动力转向系统在结构设计及轻量化方面都取得了大大的进步。随后90年代初期,市场上出现了能实现变速比可变的液压助力转向系统,在技术上又实现了新的跨越。液压助力的优势在于转向时大大降低了人手操纵转向盘的手力,而且转向机构可以布置的相对紧凑,这使得转向系统更加灵敏轻便,使驾驶变得轻松,从而很大程度降低了驾驶员的驾驶疲劳强度,使车更容易驾驶,目前在部分乘用车和大部分商用车特别是重型车辆上广泛应用,在重型车基本实现全覆盖。但是液压助力转向系统也有一些缺点:主要是密封性与能量损耗问题一直难以解决,这使得工程师开始转向汽车电动助力转向系统(EPS)的开发。在20世纪90年代铃木公司在全球范围内第一开发出了一种全新的助力转向系统:电子控制式电动助力转向,经测试转向系统大部分功能优于先前的系统。此后,世界各大汽车公司: 美国通用汽车公司, 英国大众汽车公司,德国的ZF公司,都相继研制出了各自的EPS。经多年的发展,转向系统已百花争鸣,各领千秋。

1.2研究目的及意义(含国内外的研究现状分析)

汽车转向系统经过多年发展,产生了很多类型的转向系统。一般按转向能源来划分,可分为机械转向和动力转向系统。以驾驶员体力为能源的是机械式系转向统,其采用的是纯粹的机械部件的相关连接,完成力的传递的解决方案。转向需要的扭矩单纯来自驾驶员施加在转向盘上的手力,这往往使得驾驶员易疲劳。为解决这个问题,最直接的方法就是加大转向盘的直径,但是此举的直接问题就是会导致机构尺寸大,致使驾驶室被占用的空间占比增大,在重型汽车上变现相当突出。然而这种系统结构相对简单、布置紧凑、工作也比较可靠、造价低廉等许多优点,在微型轿车和农用机车上仍大量使用。

在电子技术和传感器科技技术飞速发展的今天,,EPS技术应运而生。 EPS最大的优势在于电子单元的信号传输的精确性和无迟滞性, 这使得EPS可以实时分析并精确控制系统, 它结合了传动机械和现代电子技术的优秀成果,代表着未来动力转向技术的发展方向,越来越多的车将会装上EPS。转向系统除了在控制系统的发展上,在细节机构上也有很多发展。最具标志性的就是转向器中循环球式(BS型)的发展。经过多年的研究发展,循环球式转向器技术已经很成熟了。其在商用车领域占主导地位,成为主流转向器。近年来解放、东风都成立了相关研究部,开发循环球式转向器,。几十年来,我国汽车工业发展飞速,转向器的生产也初具规模,形成了和国外比肩的集成化的生产格局。

转向系统除了在控制系统的发展上,在细节机构上也有很多发展。最具标志性的就是转向器中循环球式(BS型)的发展。经过多年的研究发展,循环球式转向器技术已经很成熟了。其在商用车领域占主导地位,成为主流转向器。在国内,转向器的早期生产公司有解放、东风,生产的大部分车型都采用循环球式结构。近年来解放、东风都成立了相关研究部,开发循环球式转向器,几十年来,我国汽车工业已呈现飞速发展态势。

放眼世界,国外的多家转向器厂都在快步发展,都已发展成了大规模的集成化生产厂家,比较有名的有捷太格特、采埃孚、恩斯克、天合、耐世特等国际前沿公司,他们因有独立的先进技术,年产大都超过1000万台,从而基本垄断了转向器的生产。截止2017年,我国生产汽车转向系统产品的企业有300多家,规模较大的企业有上海ZF、湖北三环车身、万达等20多家,他们生产的产品结构合理,种类齐全,基本能覆盖国内全系列汽车的转向器,基本满足整车企业的发展。据相关报表资料显示,国内转向器行业的总产值约为100亿元,年生产力超过2000万套。随着国内转向器行业的发展,越来越感到力不从心,其中的关键技术遭到封锁,这会使转向器行业发展停滞,当然国内相关企业也相继成立了转向器研究中心发展自己的转向技术,提升自身实力,向国外先进技术看齐。

1.3设计的基本内容、目标、拟采用的技术方案及措施

1.3.1研究基本内容、目标

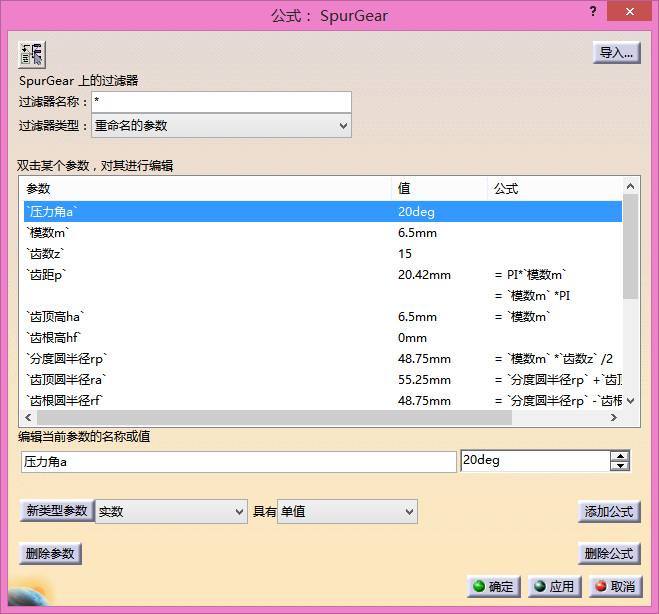

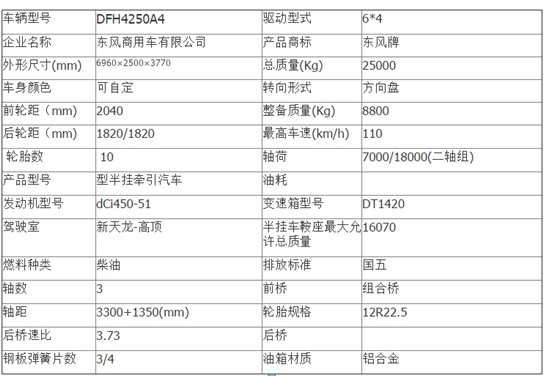

(1)本次设计题目为6×4重型牵引车转向系统结构设计,设计过程中将以循环球式转向器的结构设计和总成结构三维设计为中心展开相关设计工作,最终实现转向系统的相关功能设计要求。查阅并参考东风DFH4250A4 6×4牵引车总体构架参数,初选循环球式转向器的相关参数。

(2)对循环球式转向器的螺杆钢球螺母传动副、齿轮齿扇传动副相关参数的设计。

(3)转向梯形机构相关参数的选择,保证理想转向特性内、外轮转角几何关系。

(4)编写阿克曼转角计算程序,确定出选用的转角范围。

(5)液压式机构布置方案设计,计算出动力缸内径、油液压力、工作面积等主要参数参数的选择。

(6)力传动设计设计。完成转向器、直拉杆、转向节臂、转向梯形相关参数的设计,分析力传动比及各杆位置的变化过程,最终完成总成结构设计。

(7)强度校核。对零件的相关强度进行一一校验,如若不合格,需返回前

面进行修改,然后再次校验。

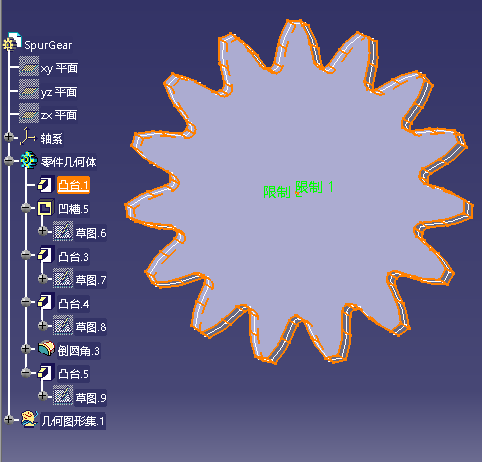

1.3.2研究目标

本次设计题目为6×4重型牵引车转向系统结构设计,设计过程中将以循环球式转向器的结构设计和总成结构三维设计为中心展开相关设计工作,最终实现转向系统的相关功能设计要求,然后完成其它转向系统结构的设计选用,利用CATIA画出转向系统总体三维结构图,最终成功设计出一套满足要求的牵引车转向系统。

1.3.3拟采用的技术方案及措施

参照东风DFH4250A4 6×4牵引车的悬架系统,此次也选择非独立悬架的整体式两轮转向机构。在牵引车转向系统设计中,以转向器和转向梯形的结构设计为主,首先参照东风牵引车总体参数进行转向器类型确定,再对转向传动机构进行选择,接着对转向器和转向传动机构(主要是转向梯形)进行设计,最后,利用软件CATIA、AUTOCAD完成相关设计图纸。转向器选用传动效率较高的循环球式齿条齿扇转向器。在转向器的设计,参照汽车设计书籍完成转向器设计;转向梯形的布置形式设计为转向梯形,对底角γ和梯形臂m初选,之后分析最小转向角和最大转向角。本文的技术路线如图1:

N

强度校核?

Y

Y

ANSYS分析、优化

N

第2章 转向系统设计理论

2.1转向系统的组成和分类

转向系统是用来保持或者改变汽车行驶方向的机构,在汽车转向时,要保证各转向轮之间有协调转角关系。动力转向系统是在机械转向系统基础上加设一套转向加力装置形成。转向器和转向传动机构因不同的结构特点,转向系统又可以分为很多。

液压式

电动助力式

断开式

电控液压式

动力转向

蜗杆滚轮式

循环球式

齿轮齿条式

蜗杆指销式

机械转向器

转向器

转向传动机构

整体式

转向系统

图2.1 转向系统分类

在商用车上,液压助力转向基本达到普及,大概占90%左右。液压助力油液工作压力大可达20MPa,能量高,能很容易地驱动重型车的转向系统;同时油液本身就具有得天独厚的优势,那就是它的的不可压缩性和阻尼性,这保证系统灵敏度高,而且还可以吸收来自路面的冲击,起到一定的减振作用;另工作液体为油,动力装置自身即可润滑,无需加设润滑装置等,因而得到普遍应用经过多年发展,技术也很成熟,且相较其它转向系统路面信息反馈好;助力能量比例能通过调节液压阀进行操控精确调节,需要多少力就输出多少,也减少了能量损耗。但其也有一些不足就是结构较复杂,但这并不影响它在助力转向器的地位和发展。

2.2转向系统设计要求

(1)保证汽车有较高的机动性,不管是在宽道上还是在狭窄的道路上,都可以迅速进行小转弯。

(2)正确设计梯形机构,使内外转向轮转角间满足阿克曼转角关系,保证全部车轮绕同一瞬时中心旋转,所有车轮只有滚动而无侧滑。

(3)汽车在任何行驶状态下,转向轮、转向盘都不得自动偏移。

(4)操纵轻便。用作用在转向盘上的手力大小和转向盘转动圈数来衡量操纵轻便性。牵引车最大手力不超过700N。转向盘从中间位置转到每一端的圈数不得超过3圈。

(5)汽车转向后,松开转向盘,转向应自动回正,并能保持在稳定的直线状态,不发生偏移轴线情况。

(6)进行运动校核,保证转向轮内外转角理想关系,且转向盘转动方向和转向轮转动方向一致。

2.3汽车轴荷

在设计时需仔细考虑汽车的轴荷。汽车的轴荷与汽车的结构形式有很大关系。汽车的结构形式如其轴数、驱动形式等对整车使用性能、质量、轴荷分布和造价等方面有不小影响。驱动形式常用4×2、6×4、6×6等代号表示。第一个数字表示汽车的车轮组数,第二个数字表示驱动轮组数, 一般总质量高于30t的商用车,采用6×4的型式,本次设计中采用6×4式,前轴和并装双轴。表2.1是不同类汽车单轴的最大允许轴荷,不得超过规定的最大限值;表2.2为并装轴的最大允许轴荷,设计时不得超过规定的最大限值。

表2.1 汽车及挂车单轴的最大允许轴荷的最大限值(N)

车辆类型 | 最大允许轴荷最大限值 | ||

挂车及二轴货车 | 每侧单轮胎 | 60000 | |

每侧双轮胎 | 100000 | ||

客车、半挂牵引车及 三轴以上(含三轴)货车 | 每侧单轮胎 | 70000 | |

每侧双轮胎 | 非驱动轴 | 100000 | |

驱动轴 | 115000 | ||

表2.2 汽车及挂车并装轴的最大允许轴荷的最大限值(N)

车辆类型 | 最大允许轴荷最大限值 | ||

汽车 | 并装双轴 | 并装双轴的轴距lt;1000mm | 115000 |

并装双轴的轴距≥1000mm,且lt;1300mm | 160000 | ||

并装双轴的轴距≥1300mm,且lt;1800mm | 180000 | ||

挂车 | 并装双轴 | 并装双轴的轴距lt;1000mm | 110000 |

并装双轴的轴距≥1000mm,且lt;1300mm | 160000 | ||

并装双轴的轴距≥1300mm,且lt;1800mm | 180000 | ||

并装双轴的轴距≥1800mm | 200000 | ||

并装三轴 | 相邻两轴之间距离≤1300mm | 210000 | |

相邻两轴之间距离gt;1300mm,且≤1400mm | 240000 | ||

2.4东风商用车6×4 DFH4250A4牵引车技术参数

本次设计题目为6×4重型牵引车转向系统结构设计,相关参数可参考东风商用车6×4 DFH4250A4牵引车的技术参数。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: