七轴龙门式铺放机三维建模设计毕业论文

2020-04-12 15:59:00

摘 要

Abstract II

第1章 绪论 1

1.1 课题背景及来源 1

1.1.1 复合材料与其成型工艺 1

1.2 纤维铺放技术国内外的发展 2

1.2.1 国外发展现状 2

1.2.2 国内发展现状 2

1.3 课题研究的目的和意义 3

1.4 课题研究主要内容 4

第2章 纤维铺放机构方案 5

2.1 纤维铺放机构的分类及特点 5

2.2 龙门式铺放机构方案 5

2.2.1 Inventor软件简介 6

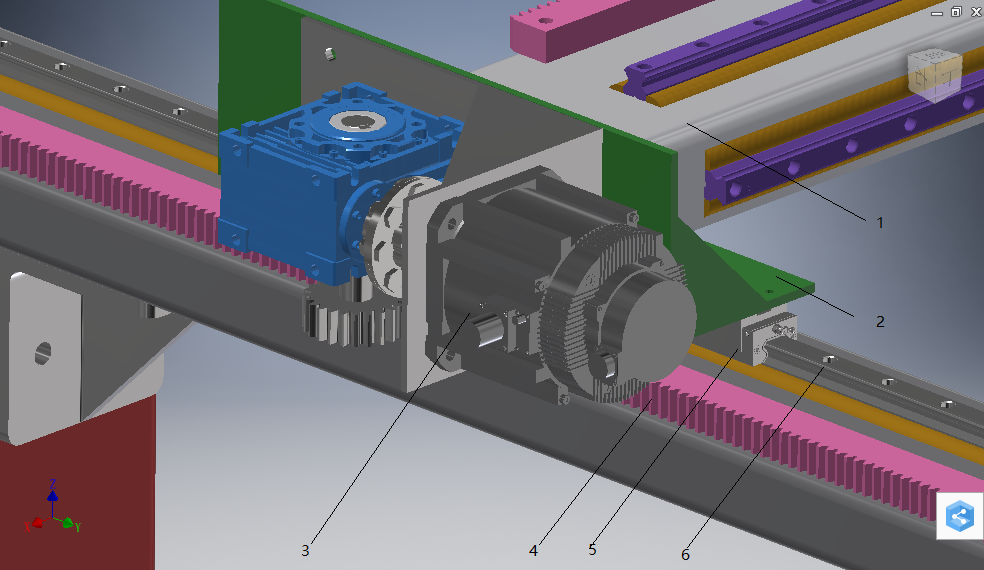

2.2.2 龙门式铺放机结构设计建模 6

第3章 龙门结构设计 8

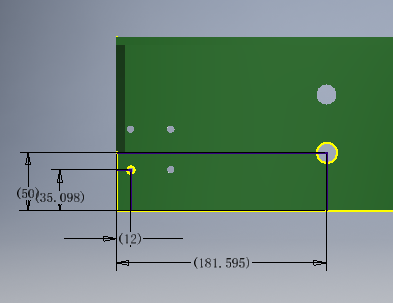

3.1 龙门架底座结构设计 8

3.2 横梁的设计 9

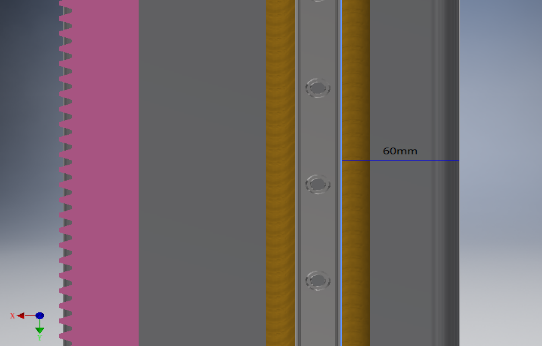

3.2.1 滑块导轨 9

3.2.2 横梁主体 10

3.2.3 齿轮齿条 10

3.2.4 支撑座 10

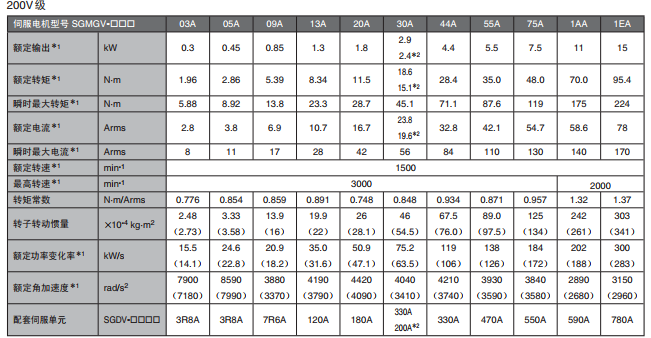

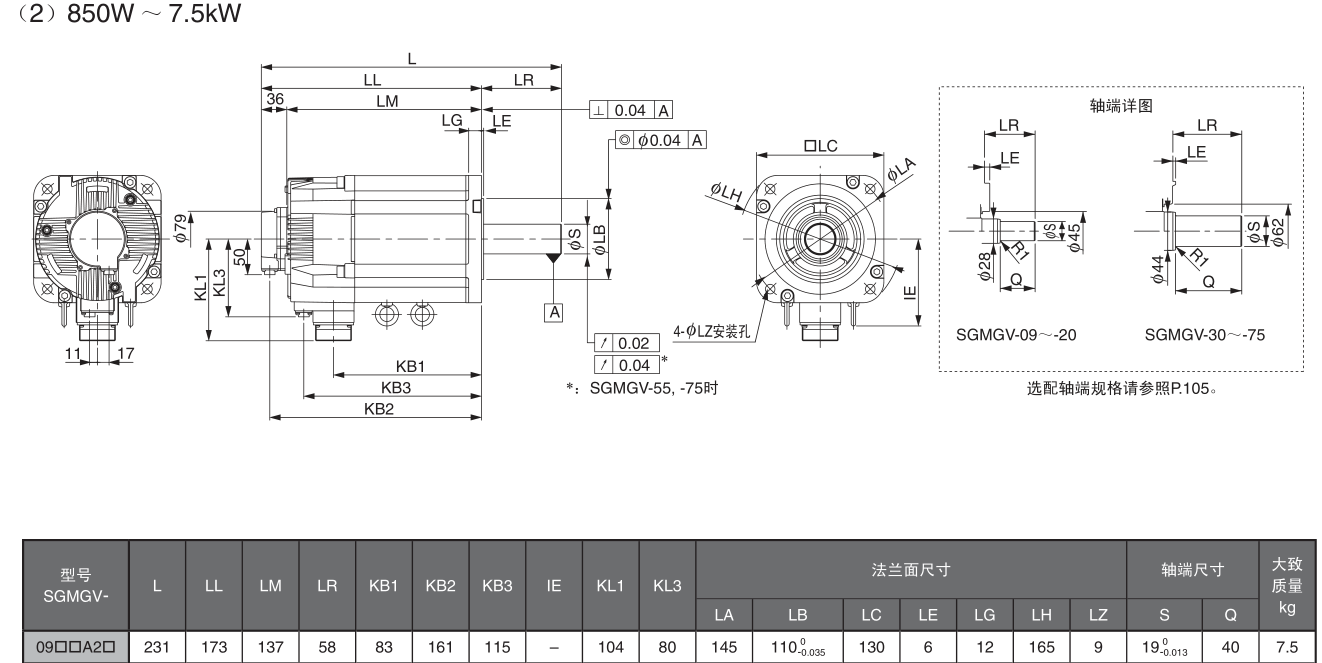

3.2.5 驱动装置 11

3.3 滑台结构设计 15

3.3.1 滑台主体 15

3.3.2 横向驱动装置 16

3.3.3 滑块导轨 16

3.3.4 竖直驱动装置 17

第4章 机械手结构设计 20

4.1 机械手旋转手臂的设计 20

4.1.1 驱动装置的选择 21

4.1.2 齿轮传动的计算 23

4.1.2 轴的设计 30

4.2 机械手手腕的设计 38

4.3 悬摆装置的设计 40

4.3.1 驱动装置的选择 41

4.3.2 轴的设计 41

第5章 结束语 43

致谢 44

参考文献 45

摘要

碳纤维以及环氧树脂相结合而形成的复合材料,拥有比重小、强度高、任性好的优点。复合材料的优异性能正在被人们发掘并且逐渐开发利用,其成型技术也正在被世界各国广泛研究。外国对于纤维缠绕和铺放机技术的研究远远早于中国,因此我国的复合材料成型技术相对落后于国外。

国内对纤维缠绕技术的研究目前比较成熟,但纤维铺放技术的研究仍在进行中。 许多研究机构正在对这一技术广泛的关注和开展研究,因为纤维铺放技术来源于纤维缠绕技术,并且可以弥补当前缠绕技术的许多缺点。

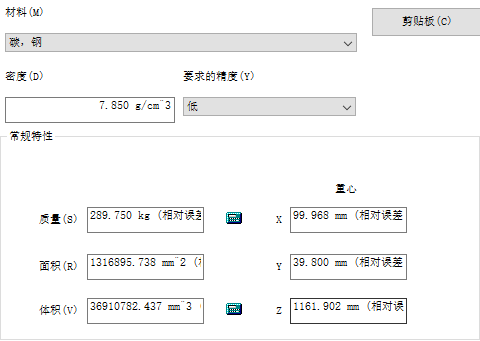

在这篇文章中,我设计了一台龙门式铺放机。通常使用的龙门式铺放机需要有六轴,但本项目旨在设计七轴龙门式铺放机,用多出来的一个轴使铺放头的活动更加灵活,扩展铺放头的行程。龙门式铺放机主要由龙门架结构、旋转机械手以及纤维铺放头组成,本文主要对龙门结构以及机械手进行研究设计。龙门式铺放机的结构相较紧凑,设计很合理,铺放的角度更容易调整,占地空间也更小。本次设计过程以Inventor为平台,对整个七轴龙门式铺放机建立了较完整的三维模型。同时,利用了Inventor中的Inventor studio模块对龙门式铺放机做出了动画模拟仿真,使整个运动过程更加直观。

本文对龙门式铺放机中的重要结构进行了校核分析,将设计结果与计算结果相比较,证明了设计的可行性和可靠性。

关键词: 七轴,龙门架,机械手,结构设计

Abstract

The composite material composed of a combination of carbon fiber and resin has a small specific gravity, good toughness, and high strength, and its excellent properties are gradually being exploited by people. The molding technology of composite materials is also being extensively studied. Foreign research on fiber winding and placement machine technology is far earlier than China, so China's composite molding technology is relatively backward.

Domestic research on filament winding technology is relatively mature at present, but research on fiber placement technology is still in the midst of development. The fiber placement technology originates from the filament winding technology and can make up for many shortcomings of the current winding technology. Therefore, many research institutes in our country have paid extensive attention and research.

This article designed a gantry fiber placement machine. The commonly used gantry placement machine needs six degrees of freedom. This project is intended to design a seven-axis gantry placement machine. With one extra degree of freedom, the movement of the placement head is more flexible, and the stroke of the placement head is extended. The gantry type placement machine is mainly composed of a gantry, a manipulator, and a fiber placement head. This paper mainly studies and designs the gantry and manipulator. The gantry placement machine has a compact structure, a more reasonable design, easier adjustment of the placement angle, and a smaller space occupancy. The Inventor studio module in Inventor was used to make an animated simulation of the gantry paving machine, making the whole exercise process more intuitive.

In this paper, the important structure in the gantry placement machine is checked and analyzed, and the design results are compared with the calculation results to prove the feasibility and reliability of the design.

Keywords: seven-axis, gantry, robot, structural design

- 绪论

- 课题背景及来源

随着社会的日益发展与科技的逐渐进步,复合材料由于其优良的特性,已经被广泛地应用在现代化的各种重要设备之中。用于复合材料成型的加工设备更是多种多样,设备之间的差异性直接影响着生产出来的产品的性能以及质量。在复合材料铺放设备这一领域,我们国家距离西方发达国家有着很大的差距,因此纤维铺放设备的发展更新会大大弥补我国在此方面的不足。

- 复合材料与其成型工艺

碳纤维是通过机母体纤维,采用高温分解法,在1000-3000度高温的惰性气体下制成的。达到了去除除了碳以外所有元素的结果。碳纤维表面呈黑色,非常坚硬,具有强度高、重量轻等特点,是一种力学性能优异的新材料,碳纤维的比重甚至不到钢的四分之一,碳纤维树脂复合材料抗拉强度一般都在3500Mpa以上,是钢的7-9倍, 23000-43000Mpa的抗拉弹性模量也高于钢。碳纤维在一般情况下与环氧树脂制成复合材料[1]。

由于复合材料制造出的构件具有质量轻、抗疲劳损伤性能好、按所需强度刚度方向确定纤维取向和吸收雷达微波等一系列优点,受到航空、航天工业的青睐。作为复合材料通用制造技术的复合材料纤维铺放,不仅提高生产效率、降低成本,而且易于保证大型复合材料构件的质量[2]。

自动铺放成型技术和自动窄带铺放成型技术的统称,是复合材料显微技术,复合材料显微技术是在20世纪70年代发展起来的全自动复合材料加工技术,它推动了纤维缠绕技术和自动铺带技术的改革。该技术同样也是近年来发展速度最快、效率最高、成本最低的复合材料自动化成型技术之一[3]。从发展源头来说,纤维铺放成型技术是对纤维缠绕技术和自动铺放技术的进一步探索和延伸。在纤维自动铺放的过程中,我们选择预浸带或预浸丝作为纤维铺放的材料,可以大幅度改善工作环境和可操作性。除此之外,落纱的稳定性不会因为较低张力而受影响,让设计人员可以灵活布局机构的设计和铺层的规划;纤维铺放过程中的每一路丝都能够被单独地剪断或是添加,这种结构避免了加工过程中因周期性产生的束缚,能够契合适应复杂曲面以及铺层的设计的生产加工要求;压辊的外形设计使其能够同时对铺放压力进行控制,在能够完成任意曲面的铺放的同时又能够提高产品质量;为了使加工时间缩短,铺放时使用能够同时包含多条丝路的铺放设备来进行加工,这样能够一次性完成较宽的芯模的表面铺放[4]。

- 纤维铺放技术国内外的发展

- 国外发展现状

- 纤维铺放技术国内外的发展

有少数的西方发达国家早在上世纪八十年代末就已经开始研究开发纤维铺放成型技术,这些国家现在已将此技术用于工业生产[4]。国外在纤维铺放成型技术这一领域的起点要早很多,至今为止经过四十多年的发展,美国、法国、瑞士等发达国家对这一技术的研究已达到了可以广泛应用于工业生产中的水平,并且进一步将这一技术应用在了航天、导弹、飞机等极其重要的军事及民用领域的实际生产中[5]。在一些这一技术已经非常发达的国家,它们生产的大型飞机结构中先进复合材料的用量已经达到了50%,如波音787大型客机复合材料用量为50%,其巨大的机身和机翼主要结构已经几乎全部由复合材料制成,A350复合材料用量从最初的37%提高到为52%[6]。

- 国内发展现状

迄今为止,在纤维铺放成型技术这一方面,我国的研究与发展和国外发达国家相比还非常落后,在我国,手工铺层还是生产复杂纤维铺放制品的主要手段。这种非常落后的生产方式,严重阻碍并制约了我国对大型航空装备制造技术的研究与提高。此外,手工铺放还具有生产周期长、效率低、材料利用率低、铺层质量不稳定、成本高且难以铺放复杂结构的缺点。近年我国的大飞机工程已经确立启动,综合考虑自主研发大型飞机的经济性及国外飞机的强大竞争力,在大型飞机的设计制造上大量应用先进复合材料已经成为了目前的发展趋势,复合材料装备自动化制造技术——复合材料自动铺放技术应作为关键技术予以高度重视[7]。

- 课题研究的目的和意义

在当前阶段,复合材料的铺放成型技术已经受到了世界各国的广泛关注,人们都意识到了复合材料所拥有的其他传统材料不可相比的性价比,其在航空航天、石油化工、能源电力、等行业领域已经逐渐替代传统材料变成了不可替代的材料。

作为当前实用性较强、发展速度比较快、可靠性比其他材料较高的技术,复合材料纤维铺放技术正在加速蓬勃地发展。与效率低下、稳定性不足、成本较高的传统手工铺放相比,复合材料纤维铺放技术对这些方面的提高有着明显的效果。同时,对于航空航天领域的高先进机械的重要零部件来说,在生产制造过程中使纤维铺放技术的先进程度起着至关重要的作用。而纤维铺放机的结构优异与否则直接影响这复合材料成型的相关性能以及精度。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: