WC增强Ni基合金涂层在淡水中抗泥浆冲蚀性能研究毕业论文

2020-02-13 20:31:15

摘 要

随着我国淡水船舶业日渐发展,机械零件在淡水中抗泥浆冲蚀性能逐渐被重视起来,WC与Ni基合金都具备良好的耐磨性,选择其中制备WC增强Ni基合金涂层是一种常见增强零件抗泥浆型冲蚀性能的手段。本文将会通过氧乙炔火焰喷熔技术制作三种不同的WC增强Ni基合金,通过多头立式泥沙磨损试验机来模拟机械零件在日常工况下的泥浆型冲蚀,添加金刚砂SiC),最后对试件失重率的对比从而验证WC增强Ni基合金在淡水中的抗泥浆型冲蚀性能,根据实验和分析可得出三种Ni基合金之中。70%的Ni60CuMo 30%的纳米WC-12Co混合后得到的复合涂层具备最好的抗泥浆冲蚀性能。

关键词:WC增强Ni合金;泥浆型冲蚀;火焰喷熔;

Abstract

With the development of China#39;s freshwater shipbuilding industry, the anti-mud erosion performance of mechanical parts in fresh water has been paid more and more attention. Both WC and Ni-based alloys have good wear resistance. It is common to choose WC-reinforced Ni-based alloy coating. The means of resisting mud erosion. In this paper, three different WC reinforced Ni-based alloys will be produced by oxyacetylene flame spray melting technology. The multi-head vertical sand abrasion tester is used to simulate the mud-type erosion of mechanical parts under daily working conditions. Adding abrasive: Emery ( SiC), and finally the comparison of the weight loss rate of the test piece to verify the mud-resistant erosion performance of the WC-reinforced Ni-based alloy in fresh water. According to the experiment and analysis,70wt.%Ni60CuMo 30wt.%WC-12Co has the best anti-mud erosion performance

Key words: WC reinforced Ni alloy; mud type erosion; flame spray melting

目录

第一章绪论 1

1.1冲蚀 1

1.1.1冲蚀的概念 1

1.1.2冲蚀的机理和危害 1

1.1.3泥浆型冲蚀的影响因素 2

1.1.4机械零件在淡水中泥浆型冲蚀机理分析 2

1.2冲蚀研究的现状与发展趋势 3

1.2.1冲蚀研究的现状 3

1.2.2冲蚀研究的发展趋势 4

1.3本文研究的主要目的 4

1.4本章小结 4

第二章抗泥浆型冲蚀的材料和办法 5

2.1抗泥浆型冲蚀的方法 5

2.2常用的抗冲蚀涂层材料 5

2.2.1铁基合金 5

2.2.2钴基合金 6

2.2.3镍基合金 6

2.2.4 WC基 6

2.3抗冲蚀涂层的制备技术 7

2.3.1等离子喷涂 7

2.3.2超音速火焰喷涂 7

2.3.3电弧喷涂 7

2.3.4冷喷涂技术 8

2.3.5爆炸喷涂技术 8

2.3.6氧乙炔火焰喷熔 8

第三章抗泥浆冲蚀WC增强Ni基合金涂层设计 10

3.1涂层材料的选取 10

3.2涂层试样的加工工艺 10

3.3涂层试样的制备 11

3.4涂层制备设备 12

3.5本章小结 12

第四章WC增强Ni基合金涂层抗泥浆型冲蚀性能研究 13

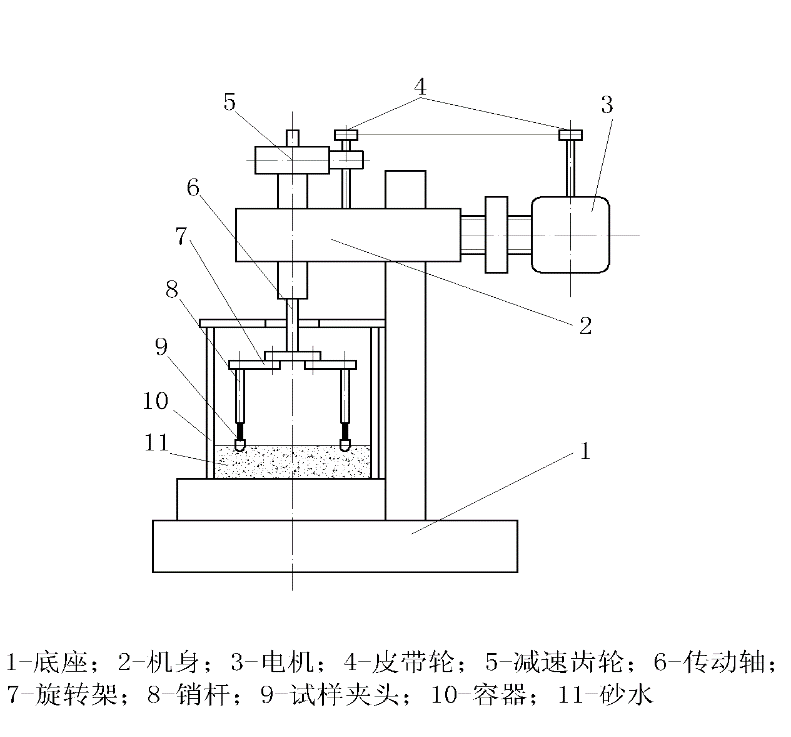

4.1抗泥浆型冲蚀性能测试实验装置 13

4.2实验步骤 13

4.3实验数据处理 14

4.4本章小结 16

第五章结论 17

参考文献 18

致谢 20

第一章绪论

1.1冲蚀

1.1.1冲蚀的概念

冲蚀是(气流或者液流)粒子在一定条件下(速度和角度)对管件表面进行冲击而造成的损伤。根据粒子的运动方向分为两种类型的冲蚀,当粒子保持与物体表面相平行的运动方向造成的冲蚀称为研磨冲蚀;当粒子保持与物体表面相垂直的运动方向造成的冲蚀称之为冲击冲蚀。而根据流体的不同产生的冲蚀类型也就不同。高速气流携带固体粒子产生的冲蚀属于喷砂型冲蚀,喷砂型冲蚀最为常见,多见于航天业;在含大量固体粒子液流中产生的冲蚀属于泥浆型冲蚀,工作环境大多在泥沙含量较高的河流中;而由高速液滴对工件产生冲击失效的称之为雨蚀、水滴冲蚀,在潮湿多雨的工况下较为常见;而在低压情况下溶于流动液体中的气体或蒸发的气泡形成和消失时造成的冲蚀被称为气蚀性冲蚀,这种情况多见于水力机械。本文主要是从研究泥浆型冲蚀入手。

冲蚀实验中常用到的实验数据有冲蚀速率和体积冲蚀速率。冲蚀速率是粒子冲击到工件表面因冲蚀粒子所磨蚀掉的靶体的单位质量(或被冲蚀物),材料的质量的单位位一半使用g/g或mg/g。一般实验在稳态冲蚀阶段测得冲蚀速率。再次基础上,为了便于分辨不同材料的冲蚀阻抗 ,实验往往使用体积冲蚀速率这一物理量 ,它是由靶体材料的密度去除冲蚀速率来得到 (单位为cmsup3;/kg )。

1.1.2冲蚀的机理和危害

泥浆型冲蚀是常见的机械零件失效形式之一,它广泛存在于船舶、冶金、化工等行业之中。泥浆泵、渣浆泵及水轮机的过流部件船舶推进器及钻头等零部件常常因为它遭受损失。江河中含有大量泥沙,在此工况长期工作下,液体所携带的小而松散的流动固体粒子冲击时设备或机械零件表面导致表面被破坏,被称为泥浆型冲蚀失效,这会导致机械零件表面的飞速流失,减少零件使用寿命减少,严重的会导致设备的损坏,无法继续工作生产。泥浆型冲蚀多见于水轮机桨叶,发动机桨叶,石油管道,钻探钻头,泥浆泵等设备或者机械零件在泥沙含量较高的工况下工作,工况非常复杂。往往不只有表面的磨损,还会产生腐蚀。泥浆型冲蚀中机械零件的失效是零件表面软质受到粒子切削角度与冲击疲劳所影响,机械零件的失效则是由于机械零件中的软质相在微切削和冲击疲劳的共同作用。在软质相脱落后,零件的硬质相裸露出来,在微切削和冲击疲劳的进一步作用下导致硬质相也脱落,从而导致零件表面的冲蚀失效。严重的话会导致整个设备的失效。泥浆的侵蚀会极大的削减机械零件寿命,造成巨大的经济损失,甚至给日常生活带来风险。本文希望能从泥浆型冲蚀研究入手,可以有效提高机械零件的使用寿命,减少泥浆型冲蚀所带来的损失。

泥浆型冲蚀的主要破坏机理分为冲刷和腐蚀交互作用,根据研究表明,交互作用受冲刷量和腐蚀量的协同影响。

1.1.3泥浆型冲蚀的影响因素

(1)外部因素和环境影响:对于很多机械零件来说,冲蚀是一个复杂的过程,是由化学与机械作用一同造成的结果,冲刷与腐蚀交互影响,腐蚀也就是材料以离子形式脱离材料表面,冲刷是以固体粒子脱离材料表面。在控制其他量不变,淡水的含沙量对冲蚀影响很大。

此外淡水流速对冲蚀影响也很大,随着流速升高,失重率会明显增加。淡水的pH值,随着pH值升高,交互作用会有一定程度的下降,酸的浓度越高,失重率也就越高。

(2)冲蚀内因和本身材料形状以及性能影响:工件外形对冲蚀影响,当工件表面粗糙度较大,甚至出现裂痕,会加快冲蚀的反应速率。表面光滑可以推迟冲蚀发生的速度。工件材料本身性质对抗冲蚀性能的影响:其晶体结构、晶粒的粒度等都会影响工件的力学性能,与其材料的抗冲蚀性能密切相关,还有其耐磨性和强度都会对抗冲蚀性能产生影响。材料的泥浆型冲蚀是内部与外部因素共同所导致的,所以在选取抗冲蚀方法的时候应该从这两部分一起入手考虑,针对外部因素,建议采用表面抗泥浆冲蚀涂层的办法入手,起到保护过流机械零件运行环境的作用。针对内部因素,合理设计工件的形状,完善晶体结构,细化晶粒,增加边壁材料的抗冲蚀性能。

镍基合金可以满意机械零件在此工况下的需求,但是整个基体全部采用镍基合金制作,成本过高,故只在表面金属涂层材料作为抗泥浆型冲蚀的手段。逐渐随着优化涂层微观结构深入研究,目前非金属涂层材料处理由于表面技术处理技术尚不成熟,尚未普及。但是由于它造价便宜,也存在较大的发展空间。是未来抗冲蚀研究的发展途径之一

1.1.4机械零件在淡水中泥浆型冲蚀机理分析

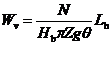

在泥浆的冲蚀下,机械零件的失效是由于微切削和冲击疲劳的共同作用造成的,机械零件的失效则是由于机械零件中的软质相在微切削和冲击疲劳的共同作用下首先被破坏,使硬质相裸露,进而导致硬质相脱落。一般可将冲蚀分为两类,一类为磨粒磨损,冲蚀颗粒的粒度高且顶角尖锐,零件材料的硬度较大时,主要的磨损则为磨粒磨损;另一类为粘着磨损,在冲蚀颗粒尺寸较小,零件材料的韧性与塑性较高时,冲蚀颗粒与表面脱落的碎屑发生冶金结合,造成粘着磨损。郑玉贵的研究认为,泥浆型冲蚀腐蚀和冲刷的交互作用也导致了机械零件的失效,对泥浆型冲蚀研究的表明,冲刷和腐蚀的交互作用占冲蚀总失重的三分之一到二分之一,个别情况甚至更多。冲刷能加速传质过程,促进去极化剂如O2到达材料表面和腐蚀产物脱离材料表面,从而加速腐蚀。冲刷的力学作用使材料钝化膜减薄、破裂或使材料发生塑性变形、位错聚集,局部能量升高,形成“应变差电池”,从而加速腐蚀冲刷造成材料表面出现凸凹不平的冲蚀坑,增加了材料的比表面积,即使腐蚀速度维持不变,由于暴露面积增加腐蚀也会加剧。冲蚀磨损造成的零件失效原因包括材料的断裂以及表面的失效,在冲蚀角偏高时,零件表面材料由于疲劳应力导致的塑性形变,在粒子的冲刷下裂纹以及加工硬化部分发生疲劳剥落,材料内部的孔洞会造成深且面积较小的冲蚀坑,导致材料表面严重的冲蚀失效,由此可根据此零件材料表面损失体积的公式:

(1.1)

(1.1)

式中, 为材料损失的体积,

为材料损失的体积, 为材料硬度(

为材料硬度( ),

), 为冲击应力(N),

为冲击应力(N), 为冲蚀颗粒的接触角度(

为冲蚀颗粒的接触角度( )。

)。

1.2冲蚀研究的现状与发展趋势

1.2.1冲蚀研究的现状

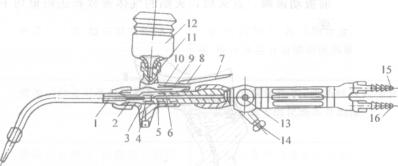

材料冲蚀十分复杂,就是是科技飞速发展的当下,材料冲蚀的内在机理也未被完全研究清楚。目前研究表明,流体流态会对冲蚀产生一定的影响,不仅是流速,机械零件的表面形状以及流体的物性都会对设备的寿命产生影响。针对泥浆冲蚀,需要考虑抗腐蚀和抗磨损两个方面来对机械零件的表面涂层技术处理,涂层可以有效提高零件的耐磨性与抗腐蚀性。考虑到经济性与可操作性目前常采用热喷涂工艺来对金属表面进行处理,它的原理是利用热源将喷涂材料加热到熔化或者半熔化的状态之后再通过焰流将熔滴雾化来处理加工涂层。常用热喷涂工艺的有氧乙炔喷熔、超音速火焰喷熔、激光喷涂、等离子喷熔、电弧喷涂等。其中氧乙炔因其操作简易,成本较低在表面涂层处理上应用的极为广泛,国内常用的火焰粉末喷枪有:SPH-E两用枪、SPH-E2000型喷涂枪、Cp-3000型亚音速喷涂枪等。抗泥浆型冲蚀常用的表面材料,有Fe基合金、Ni基合金、WC基等材料,本文研究的对象是WC增强Ni基合金。

冲蚀速度、磨粒速度、冲击角度,冲击时间,表面硬度,含沙量,工件形状都会对冲蚀产生影响,而工件在角度20°至30°所受到的冲蚀影响最为严重。冲蚀首先使零件表面粗糙,随后逐步进行磨损,这存在一个较长的潜伏期,在零件损伤到一定程度才开始冲蚀磨损,使材料失重。泥浆型冲蚀的冲蚀时间对零件的影响规律比较接近,冲蚀时间对零件表面损伤的影响可通过测量零件表面不同时间的损失脱落量有关,在开始冲蚀时零件表面的冲蚀量快速提高,当到了一个临界量。冲蚀颗粒的分布逐渐均匀后,冲蚀量开始趋于稳定。而冲蚀丢高速撞击时泥浆中沙粒的动能很大,这使得材料发生塑性变形与弹性变形。因此理论上存在一个低速的上限使得表面材料能在某一冲蚀速度下得到最好的加工硬化效果,速度超过临界值时,表面硬质层会变薄。有研究尝试使用较为通用的流体力学参数来对冲蚀磨损速度进行解释,如雷诺数、流速等参数,因为在诸多实验中,流速是最易控制的参数,有科学家提出了临界流速的概念,试图根据临界流速来解释冲蚀磨损速度,但是因为研究尚不成熟,目前临界流速还饱受质疑。

1.2.2冲蚀研究的发展趋势

早在1958年,Finnie提出了微切削理论,这是第一个关于冲蚀研究的理论。他通过微切削理论来解释多角形的磨粒在低冲击角下的磨损规律,但是对于高冲击角和脆性材料的解释误差较大,存在一定的不足。在1963年。Bitter通过实验研究提出了变形磨损理论,并通过单颗粒冲蚀磨损实验机验证了这一理论,但是并没有完整的物理模型出来,适用于塑性材料的冲蚀解释,但是缺乏理论支持,在他之后Levy通过大量的实验,发表了锻压挤压理论,这一理论能较好的解释显微切削模型。随后的1979年,Evans等人经过合作研究提出了弹塑性压痕破裂理论,这一理论可以较好的解释材料与磨粒对冲蚀的影响,解释了脆性粒子的冲蚀问题。而Tilly提出了二次冲蚀的理论,他凭借着高速摄像机和电子显微镜成功的研究了粒子破裂对于材料的影响。

材料的泥浆型冲蚀是内部与外部因素共同所导致的,所以在选取抗冲蚀方法的时候应该从这两部分一起入手考虑,针对外部因素,建议采用表面抗泥浆冲蚀涂层的办法入手,起到保护过流机械零件运行环境的作用。针对内部因素,合理设计工件的形状,完善晶体结构,细化晶粒,增加边壁材料的抗冲蚀性能。

镍基合金可以满意机械零件在此工况下的需求,但是整个基体全部采用镍基合金制作,成本过高,故只在表面金属涂层材料作为抗泥浆型冲蚀的手段。逐渐随着优化涂层微观结构深入研究,目前非金属涂层材料处理由于表面技术处理技术尚不成熟,尚未普及。但是由于它造价便宜,也存在较大的发展空间。是未来抗冲蚀研究的发展途径之一。

根据郑玉贵研究表明泥浆型冲蚀是材料表层受到腐蚀流体冲刷的交互作用,他通过改进后料浆罐式设备对材料腐蚀进行研究,通过测试材料的失重率,得出结论,交互作用能引起材料表面的腐蚀。在腐蚀发生之后,腐蚀流体还对表面进行冲刷,这会导致金属离子从金属材料表面剥离,这样使新的金属表面更容易腐蚀流体直接接触,从而加快表面腐蚀的严重程度,增加失重率。若流体中悬浮固体颗粒硬度较高,则易让更多的金属离子剥离,从而使材料冲蚀失效。

1.3本文研究的主要目的

本文对机械零件泥浆型冲蚀失效的机理进行分析,研究失效机理,从而通过学习抗泥浆冲蚀失效的技术,筛选出适合的抗冲蚀材料,制备WC增强Ni基合金涂层,通过对涂层机性能的研究实验,以达到提高设备使用寿命的目的。

1.4本章小结

本章主要解释了冲蚀现象的概念与危害,将冲蚀的发展情况与研究现状做出了简单的阐述,说明了本文研究的目的,为接下来的论文研究提供了理论支持。对冲蚀有了一定的了解。同时阐述了泥浆型冲蚀的机理,抗泥浆型冲蚀的材料方与法。也描述了未来抗冲蚀技术发展的前景,为后面的涂层设计提供了理论基础。

第二章抗泥浆型冲蚀的材料和办法

2.1抗泥浆型冲蚀的方法

目前主流的提高其零件抗泥浆冲蚀性能的方案总体有三类:

- 改善零件原材料的自身性能零件的性能:直接选择在制造时采用高硬度耐腐蚀的材料进行相应的整体加工,制造出需要的零件,从而能有效地提高抗冲蚀能力,提高零件的抗泥浆冲蚀磨损的性能。减少由零件失效造成的经济损失。目前上常用的材料有树脂基复合材料、金属陶瓷、高性能合金等。但一般抗冲蚀磨损的材料硬度较高,且加工难度较大,高硬度耐腐蚀的材料价格相对于普通材料价格更高,因此不适合大量推广运用,降低工业制造的经济性。因此,该种方法适用于体积小,对使用材料要求高的精密零件和关键部位的较小零件使用。

- 零件结构设计进行优化:对零件结构进行改造,让其更改造为最优化的结构,缺点是应用范围较窄,一般多见于管道设计。

- 表面强化技术:综合经济性与应用范围两方面考虑,本文提高机械零件的抗冲蚀能力采用表面强化技术,本文采用的是给机械零件表面制作涂层,通过对零件表面的处理,提高机械零件的抗冲蚀性能,涂层相比对零件直接更换强化,更为经济,能节省大量材料资源。一种是直接对表面进行加工,例如激光淬火、化学热处理(渗氮、渗碳、渗硼、渗铬)离子注入、冷成型加工、物理(化学)气相沉积等方法,缺点是厚度不足。另一种是方法制备涂层涂覆表面,涂层材料一般选用自熔性合金粉末,利用各类的加工技术,抗冲蚀性能强的材料通过加工,与零件表面契合,使其沉积,形成有保护作用的涂层。常用到的涂层制备技术有:冷热喷涂技术、电弧喷涂、等离子喷涂、爆炸喷涂、电镀涂覆、氧乙炔火焰喷熔等不同的制造方法有镀覆层和涂覆层,本文主要是研究氧乙炔火焰喷熔加工的金属涂层。

2.2常用的抗冲蚀涂层材料

检验一个材料的冲蚀性能,主要是以冲蚀率作为判断标准。抗冲蚀材料需要具备以下几种特点:(1)具备足够高的强度与硬度抵抗腐蚀;(2)韧性好抵抗冲刷所带来的副作用;(3)耐磨性好,减少材料的失重率;(4)涂层材料化学性质稳定,无污染,不会对人体健康产生危害。

2.2.1铁基合金

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

![[[Z{V]V{9QRLH[{376E%`OU](http://www.biyelunwen.org/wp-content/uploads/2020/02/lw221_202021320304192.png)