基于虚拟仪器的钢珠直径测量分拣电控系统设计毕业论文

2020-02-14 13:24:59

摘 要

随着科学技术和生产技术的进步和发展,各行各业对测量技术的要求越来越高。由于功能单一,体积较大,传统的测量仪器已经难以满足实际工作的测量需求。集成电路和计算机技术的快速发展使测量仪器逐渐向数字化和智能化的方向发展。与传统仪器相比,现代化测量仪器功能更强,处理速度更快、频带更宽、界面更友好、体积更小、可扩展性更好。计算机技术的高速发展和微型计算机的不断普及,为基于PC平台的虚拟仪器系统的出现打下了基础。虚拟仪器充分利用计算机的运算、存储和显示功能,降低了仪器成本,同时大大提高了仪器的灵活性和数据处理能力。虚拟仪器可以更轻松地设置测试系统,以更好地满足多种测量要求。

本文结合虚拟仪器技术和“3CMOS-LED”扫描检测技术,采用多功能数据采集卡。虚拟仪器软件和外围硬件紧密结合,开发出了基于数据采集卡的虚拟仪器系统。该系统具有钢珠直径测量信号的采集、分析处理、数据显示及储存和控制执行机构实现钢珠分拣等功能。除了数据采集卡和外围控制电路外,其余的部分都是由软件来实现的。该系统具有操作性强、界面友好的独到之处,可以满足实时检测和生产自动化等需求。

关键词:虚拟仪器;“3CMOS-LED”扫描技术;数据采集;自动控制

Abstract

With the progress and development of science and technology and production technology, all walks of life have higher and higher requirements for measurement technology. Because of its single function and large volume, the traditional measuring instrument is difficult to meet the needs of actual work. The rapid development of integrated circuit and computer technology makes measuring instruments gradually develop towards digitization and intelligence. Compared with traditional instruments, modern measuring instruments have stronger functions, faster processing speed, wider frequency band, friendlier interface, smaller volume and better expansibility. The development of computer technology and the popularity of microcomputer are increasing, which makes the virtual instrument system based on PC platform come into being. Virtual instrument can make full use of the computing, storage and display functions of the computer, so it can greatly improve the flexibility and data processing ability of the instrument while reducing the cost of the instrument, and can more conveniently set up a test system to better meet various measurement requirements.

In this paper, virtual instrument system based on data acquisition card is developed by combining virtual instrument technology and '3CMOS-LED' scanning detection technology and adopting multi-function data acquisition card, combining virtual instrument software and peripheral hardware closely. The system has the functions of collecting, analyzing and processing the measuring signal of steel ball diameter, displaying and storing the data, and controlling the actuator to realize steel ball sorting. In addition to the data acquisition card and the peripheral control circuit, the rest of the parts are implemented by software. The system has the advantages of strong operability and friendly interface, and can meet the requirements of real-time detection and production automation.

Key Words:virtual instrument; scanning technique of “3CMOS-LED”; data collection; automatic control

目录

第1章 绪论 1

1.1课题背景及意义 1

1.2国内外研究现状 1

1.2.1接触式检测直径法 1

1.2.2非接触式检测直径法 2

1.3论文的研究内容 3

第2章 总体设计方案 5

2.1钢珠直径测量分拣系统的功能要求分析 5

2.2钢珠直径测量方案选择 5

2.3 钢珠分拣执行机构选择 7

2.4 落料限位挡板驱动选择 10

2.5 接近开关选择 11

2.6 数据采集卡选择 12

第3章 系统硬件设计 14

3.1硬件总体设计 14

3.2钢珠直径测量模块 15

3.3物料控制模块 16

3.4钢珠分拣模块 17

第4章 系统软件设计 18

4.1 LabVIEW概述 18

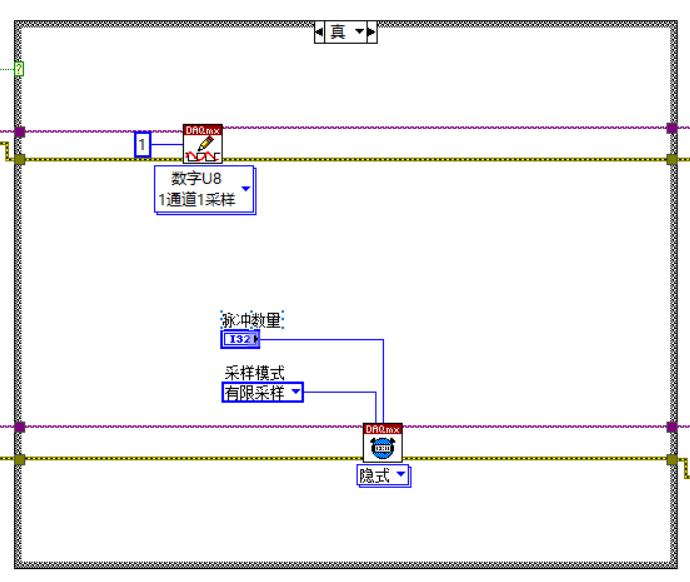

4.2 DAQmx模块 18

4.3软件总体设计 19

4.3.1软件总流程图 19

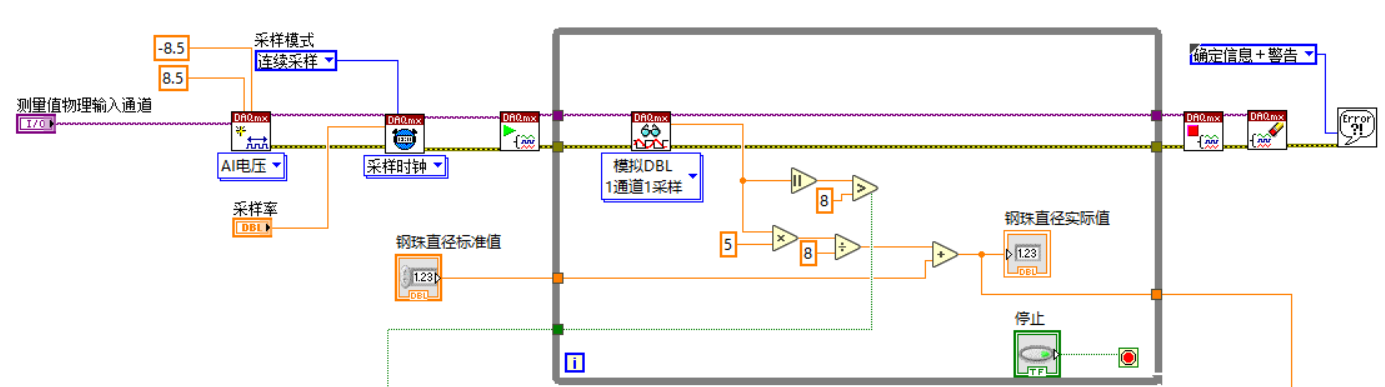

4.3.2获取钢珠直径测量数据 19

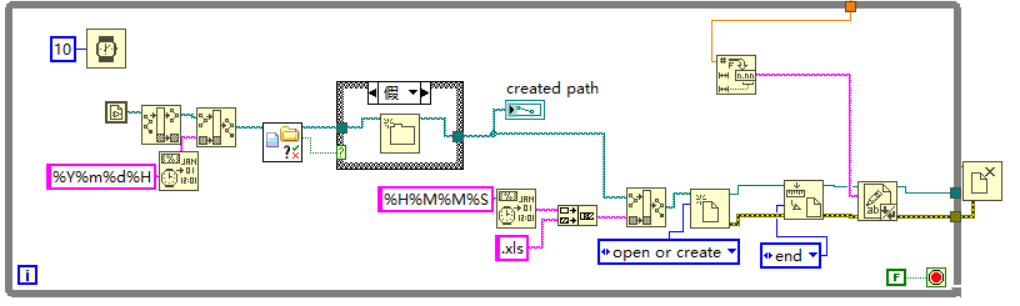

4.3.3钢珠直径测量数据存储 21

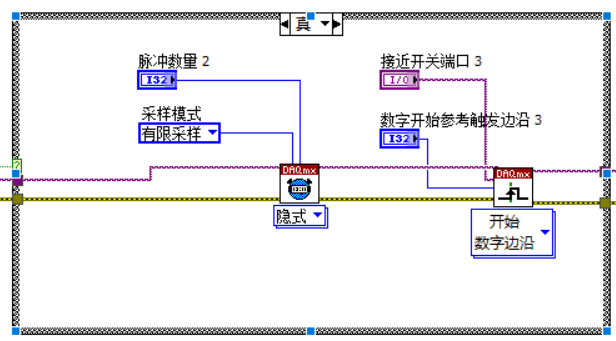

4.3.4继电器驱动信号的产生 23

4.3.5步进电机驱动信号的产生 24

第5章 系统仿真及测试 26

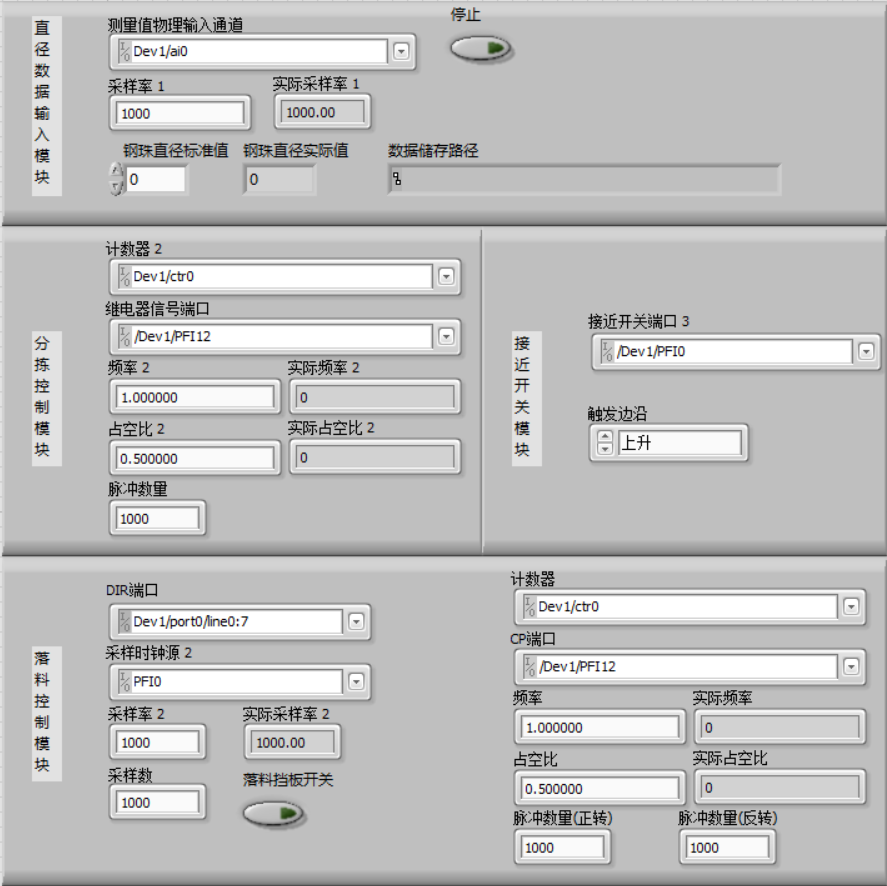

5.1 软件前面板 26

5.2测量值存储 27

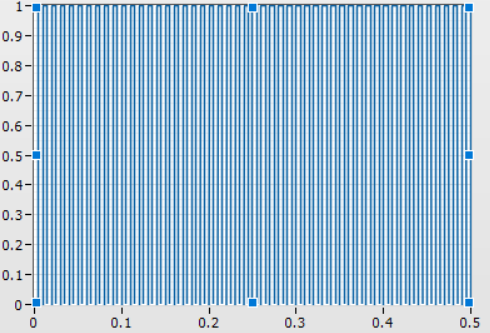

5.3继电器控制信号 27

5.4步进电机控制信号 28

第6章 总结与展望 29

6.1总结 29

6.2展望 29

参考文献 30

附录 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 31

致谢 31

第1章 绪论

1.1课题背景及意义

轴承是现代机械设备的重要组成部分,也是机械标准件。在各种机械运动中,轴承在机械传动和承载中起重要作用,它的主要功能是支撑机械旋转体,降低其运动过程中的摩擦系数。轴承虽然一般来说体积较小,但轴承的作用却十分巨大。例如,轴承的质量决定了电机在运行过程中的噪音和振动;冶炼厂、矿山和钢铁厂的轧压机械设备的轴承质量决定了该设备是否能够承受住巨大的压力;在航空设备中,如果关键轴承在其运行中发生机械故障,就会导致极其严重的事故[6]。综上,轴承广泛应用于各行各业,这也就使得对轴承产生了多样并且复杂的性能要求。

轴承钢珠制造业是轴承制造产业中的重要分支,是高精度的机械基础件制造业。轴承滚珠的尺寸精度会影响轴承的性能,也会影响精密机械系统的性能。随着自动化生产的快速发展和技术的进步,轴承的精度要求也越来越高。同时,生产自动化程度的提高也使得生产速度高速化的程度逐渐提高,根据轴承工业化生产的发展趋势推测,原有的轴承钢珠检测设备逐渐无法满足现代化工业生产发展的需要。

目前,中国经济形势仍处于高速增长期,对轴承的需求不断增加,出口规模也在不断扩大。为了促进轴承生产行业更加稳定和快速发展,并与世界接轨,有必要开发一种新型的钢珠直径测量及分选系统,以生产高精度钢珠,从而生产出高质量的轴承,以满足现代化工业生产的需要。因此,对于工业生产来说,本课题是一个具有价值和前景的实用项目。

1.2国内外研究现状

轴承是现代机械工业中十分重要的标准部件,并且使用及其广泛。因此轴承钢珠的精度直接影响到了轴承的质量,进而影响了整个机械系统的使用寿命和性能。轴承滚珠直径的检测和分类是几乎所有轴承制造商都关注的问题。目前,国内很多小型轴承厂家的钢球直径测量和分选仍处于半自动和人工相结合的水平,需要大量的劳动力,并且还不能确保轴承中钢珠直径的测量准确性。

根据检测过程中测量传感器的探头是否接触钢珠,可以分为接触检测和非接触检测。其中,接触检测主要是机械检测方法,非接触检测主要采用光电检测的方法[5]。

1.2.1接触式检测直径法

接触式检测钢珠直径的方法一般来说原理较为简单且使用方便,但过程繁琐,测量精度和检测速度也略有不足。主要有卡尺法、千分尺测量法、Pi;尺法、经纬仪测量法、滚轮法、弓高弦长法和三坐标测量法等[3]。

由于方法简单,使用方便,接触式检测钢珠直.径.的方法比较常见,但由于是接触式检测,接触式测量仪器在测量过程中可能对钢球表面造成一定的损伤,而且难以实现钢球直径的高速在线测量。这些因素共同使得接触式钢珠直径的检测难以实现工业生产的自动化,增加了钢珠生产的成本。这样,在一定程度上阻碍了工业自动化的发展。因此,随着行业生产标准的提高,接触式测量钢珠直径的方法已经慢慢被非接触式测量方法所取代。

1.2.2非接触式检测直径法

目前,主要有以下几种方法用于非接触式检测钢珠直径。

(1)电感传感器检测钢珠直径

该测量方法的原理是电磁场理论。被测量磁路磁阻的变化会引起传感器线圈互感或自感的系数的改变,使得线圈电感量发生变化,以此来实现非电量的物理量转化为电量信号。具体测量过程如下:电感传感器检测到的微小位移量,位移量转化为电信号,经过诸如相敏检波、比较放大器等信号处理电路,然后转换为对应的电压信号,再经过外接的相应的电气控制电路,最终通过电磁驱动器、计数器,将电压信号传输给计算机,经过计算机软件的处理,实现钢珠直径的检测和分类[11]。电感传感器的优点是结构简单,灵敏度高,测量精确度高;缺点是频率响应不高,不适用于快速的动态测量,并且其自身对励磁电路的要求较高。

(2)超声波检测钢珠直径

这是一种利用超声波发射器的反射波进行检测的方法,即通过确定反射波的强度和传播时间,来检测出两个超声波传感器探头与钢珠表面的距离,从而计算出钢珠直径的大小。该方法的测量精度较高,但在测量小直径钢珠时,会出现二次底波高于一次底波的情况。

(3)线阵CCD检测钢珠直径

该系统主要是由平行光源、成像透镜、CCD线阵、图像数据采集卡、计算机和图像处理软件等模块组成。其测量原理图如图1-1所示。

首先,钢珠经由照明系统的平行光照后,在精密的光学系统中,通过光学器件,按一定比例成像在线阵CCD的图像传感器上。其次,在确定成像系统的像距和物距之后,通过后续的外部处理电路对线阵CCD输出的电信号进行处理,将电信号还原为钢珠成像的物理尺寸。然后,基于成像光学系统的尺寸,换算得到钢珠的实际尺寸大小。该测量方法虽然测量精度很高,但是光学成像系统复杂,对其中的光学器件的要求也较高。

被测钢珠

图1-1线阵CCD检测钢珠直径原理框图

(4)激光扫描技术检测钢珠直径

激光扫描技术是通过采用半导体激光器作为光源,具有高方向性的激光光束通过多面体棱镜进行散射,在经过光学系统的折光后,产生一道平行光束。由于多面体棱镜在不断的旋转,由此产生了扫描光速,其扫描速度与多面体棱镜的转速相关。钢珠在检测位置进行高速扫描,并且由钢珠另一侧的光电接收器接收光信号。因此,光电接收器的输出信号是方波形状的脉冲,其脉冲宽度与钢珠的直径成正比,对这个方波形状的脉冲信号进行处理后就能得到钢珠的直径测量值[8]。

1.3论文的研究内容

本文的主要研究内容是,设计以虚拟仪器为核心的钢珠直径测量以及电控分拣系统,完成硬件和软件的测试,并进行功能验证。论文内容如下:

第1章绪论,对钢珠直径测量这一课题的背景和意义进行介绍,然后介绍当前国内外的研究现状,简单阐述本文的研究内容。

第2章介绍总体设计方案,首先分析需求,并以此确定设计指标,在不同测量方案中选择最合适的测量方案,并进行器件选型。

第3章设计系统硬件,主要以数据采集卡为核心,来完成输入信号的采集和控制信号的输出,具体介绍实现各功能的硬件设计方案。

第4章进行软件设计,主要内容为总体的软件设计,实现对测量数据的处理、显示以及储存,并对物料挡板和分拣机构进行控制。

第5章进行性能测试,验证各个功能的可行性,并进行调试,发现存在的缺陷。

第6章为总结和展望,总结本篇论文完成的工作,并对未来可以实现的目标进行展望。

第2章 总体设计方案

2.1钢珠直径测量分拣系统的功能要求分析

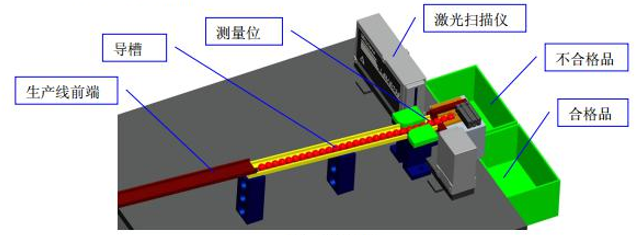

从生产线上生产出来的轴承钢珠并不能够直接进行组装,组装在一个轴承内外套圈之间的钢珠的直径尺寸的公差必须一致,为了保证组装后轴承的精度和稳定性,必须先对轴承钢珠的直径进行精确测量,再按照测量值进行轴承钢珠的分类。对于现代工业的机械加工水平来说,很难保证一次加工出来的钢珠直径的尺寸公差一致,所以只能通过测量仪器将轴承钢珠按照直径公差带的标准进行分类,最后将位于相同公差带的轴承钢珠安装在同一轴承的内外圈套内,从而保证轴承的各项性能。

在轴承钢珠的工业生产中,常用的检测参数有:直径尺寸、圆度、钢珠表面烧伤和裂痕等。轴承钢珠的直径检测是本论文研究的主要对象。

基于虚拟仪器的轴承钢珠直径测量分检电控系统总体性能要求主要包括:

(1)钢球直径检测范围:phi;12.7mm~phi;25.4mm,精度 1mu;m; 检测速度:60 个/min;

(2)钢球的自动分拣(如果误差值 lt; plusmn;5mu;m ,则将钢珠送入合格箱; 如果误差值 gt; plusmn;5mu;m ,则将钢珠送入不合格箱;);

(3)设备环境适应性要求:

a )工作环境温度:0~ 40℃

b)工作湿度:35~85%RH

2.2钢珠直径测量方案选择

随着工业生产的自动化,接触式的测量方法逐渐被非接触式所取代,不仅因为非接触式测量可以避免因接触被测物体而造成的工件损伤,而且非接触式的测量方式可以大大加快工件的检测速度,提高生产效率。

对于轴承钢珠直径的非接触式检测方法,大致有使用电感传感器检测钢珠直径的方法;超声波检测钢珠直径的方法;采用线阵CCD的钢珠直径检测方法;采用激光技术的多普勒测量法;采用激光扫描技术的钢珠直径检测方法。其中,基于激光扫描技术的钢珠直径检测系统操作简单,稳定性好,分辨率高,是钢珠直径检测发展的主要方向。

所以在测量方案上,我选用了在激光扫描技术上改进的“3-CMOStimes;绿色LED”扫描测量方式。理由如下:

传统的激光扫描方式是用半导体激光器照射旋转的多棱镜,经扫描形成测量距离。通过测定轴承钢珠遮挡激光的时间来计算轴承钢珠的外径等参数的测量值。多棱镜的旋转是由马达驱动的,如果要提高采样速度,则需提高马达的旋转速度,但耐久性和稳定性难以兼顾,无法大幅度提高速度。而且由于机械部件特有的长期使用后的劣化和冲击电流干扰导致的突发性劣化,多棱镜和激光器需进行定期维护。此外仅使用激光进行物理扫描无法识别测量物的倾斜,如果测量物振动,则遮光时间发生变化,所以测量值会出现误差。

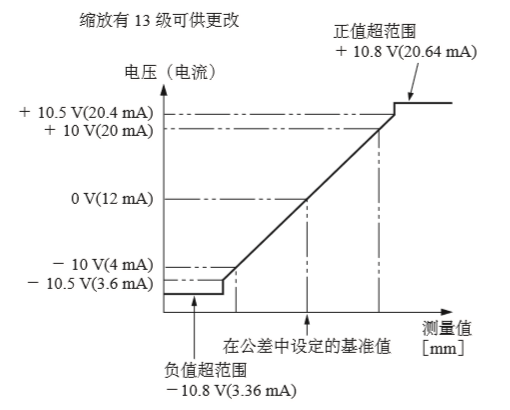

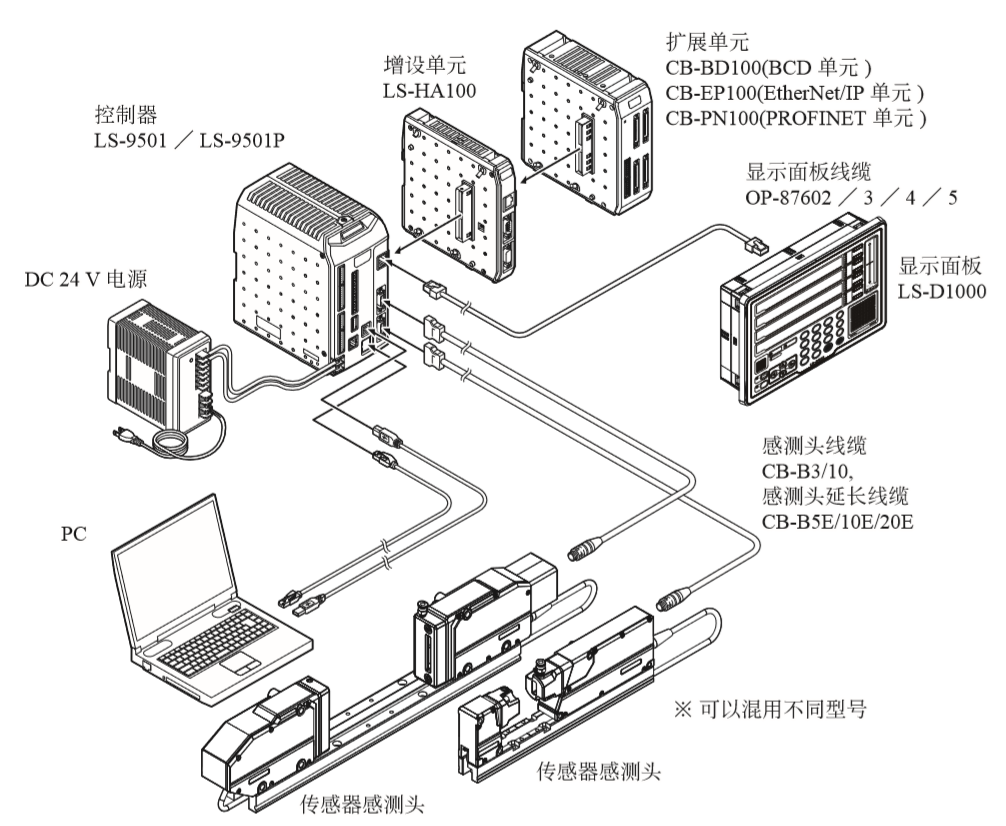

“3-CMOStimes;绿色LED”扫描测量方式是采用了监控CMOS(监控工作,可以进行倾斜补正),发射器/接收器位置测量CMOS(测量发射器和接收器之间位置),高速曝光CMOS以及高亮高聚光的绿色LED来进行测量。高速曝光CMOS能让采样速率达到16000次/秒,远超传统的激光扫描方式。而且利用高速曝光 CMOS可对工件的振动等瞬间变动的测量物进行清晰识别、消除误差。同时,利用监控 CMOS监控工件的状态,可获取正确的测量值。使用的LED光源没有驱动部分,所以也不存在由于冲击电流干扰导致的劣化。可长期在现场安心使用。

因此,“3-CMOStimes;绿色LED”扫描测量方式无驱动部分,结构更加简单,维

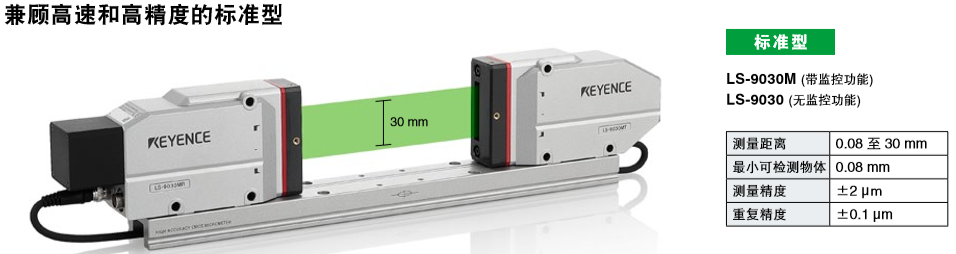

护成本较低,扫描速度更快,测量精度也较高,是比较理想的选择。最终我选用了基恩士LS-9000系列扫描仪。

鉴于所测钢珠的直径范围为phi;12.7mm~phi;25.4mm,所以需要选用LS-9030M型的感测头,其实物如图2.1所示,技术参数如表2.1。

图2.1 LS-9030M型感测头

图2.1 LS-9030M型感测头

表2.1 LS-9030M型的感测头技术参数

|

测量距离 |

0.08至30mm |

|

最小可检测物体 |

0.08mm |

|

测量精度 |

plusmn;1mu;m |

|

重复精度 |

plusmn;0.1mu;m |

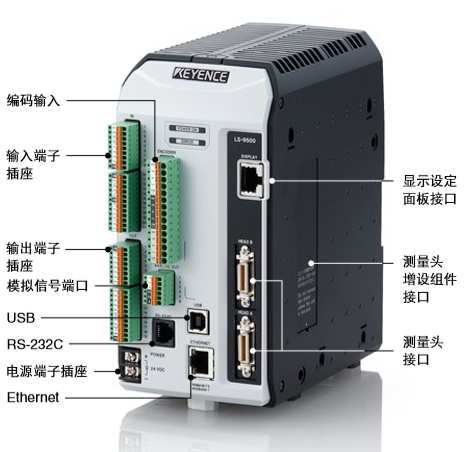

与该感测头配套的控制器的型号是LS-9501,其实物接口如图2.2所示。

图2.2 LS-9501控制器接口图

LS-9501控制器接口图

相应的还有一个LS-D1000型号的显示设定面板,它可以与控制器连接来设定测量的一些参数设置,如图2.3所示。

相应的还有一个LS-D1000型号的显示设定面板,它可以与控制器连接来设定测量的一些参数设置,如图2.3所示。

图2.3 LS-D1000显示设定面板

测量参数的设定并不是只有用显示设定面板才能进行设置,还可以在配套的软件LS-Navigator2中进行设定值的读取,保存和应用等操作。

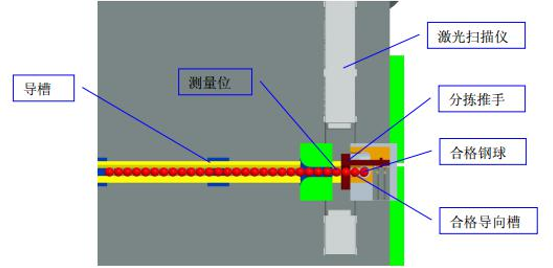

2.3 钢珠分拣执行机构选择

由于推动钢珠所需的力不大,所以可以采用小型气泵,小型气缸和气动电磁阀的组合,来控制一个气动推杆,以此来实现钢珠的分拣。

首先是小型气缸的选择,由于所需推力不大,所以选择德力西公司的MAL16times;25型号的铝合金迷你气缸即可,气缸实物如图2.4所示,气缸参数如表2.2。

首先是小型气缸的选择,由于所需推力不大,所以选择德力西公司的MAL16times;25型号的铝合金迷你气缸即可,气缸实物如图2.4所示,气缸参数如表2.2。

图2.4 MAL16times;25型号气缸

表2.2 MAL16times;25型号气缸参数

|

工作性质 |

空气 |

|

动作形式 |

复动型 |

|

固定形式 |

基本型、LB型、FA型、SDB型 |

|

使用温度范围 |

0~70℃ |

|

使用压力范围 |

1~9() |

由表2.1可知,该气缸的使用压力范围为1~9,以此为依据,我选择了日东工器公司生产的型号为AC0920的小型线性压缩泵,其实物如图2.5所示,其规格参数如表2.3。

由表2.1可知,该气缸的使用压力范围为1~9,以此为依据,我选择了日东工器公司生产的型号为AC0920的小型线性压缩泵,其实物如图2.5所示,其规格参数如表2.3。

图2.5 AC0920线性压缩泵

表2.3 AC0920线性压缩泵规格参数

|

额定压力 |

2.0() |

|

吐出空气量 |

8L/min |

|

额定电压 |

115V AC/230V AC |

|

最高压力 以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。 相关图片展示:

|

![C:\Users\28059\Documents\Tencent Files\2805927094\Image\C2C\V23)RVIPW(6AYV5U]GU76KP.png](http://www.biyelunwen.org/wp-content/uploads/2020/02/lw382_2020214131955401.png)