SiC-NiAl-TiAl-Ti系复合材料的烧结及其梯度材料设计与制备毕业论文

2020-02-15 09:02:58

摘 要

本文通过放电等离子烧结工艺制备SiC-NiAl基复合材料。SiC陶瓷作为现代工程陶瓷之一,不仅具有优良的常温力学性能,如高的抗弯强度、优良的抗氧化性、良好的耐腐蚀性、高的抗磨损以及低的摩擦系数,而且高温力学性能(强度、抗蠕变性等)是已知陶瓷材料中最佳的。其高温强度可一直维持到1600℃,是陶瓷材料中高温强度最好的材料。NiAl金属间化合物是一种新型的高温结构材料,由于其高熔点(1638℃),低密度(5.95 g /cm3),良好的导热性和优异的抗氧化性。但是两者的热膨胀系数差别很大,本文提出添加烧结添加剂Mg2Si在1350℃、氩气、压力40 Mpa的条件下采用放电等离子烧结技术烧结不同SiC/NiAl配比的材料。通过改变烧结添加剂Mg2Si的含量,研究添加剂含量对致密化的影响。

本论文主要研究了烧结添加剂含量Mg2Si对致密化的影响,在1350℃、40 MPa和氩气的条件下通过放电等离子烧结工艺,实现SiC-NiAl复合物的致密化。本课题中添加同样含量的少量烧结助剂,在相同工艺条件下通过放电等离子烧结工艺烧结不同配比的材料,研究其致密度以及力学性能。

关键词:金属陶瓷;SiC;NiAl;放电等离子烧结

Abstract

In this thesis, SiC-NiAl matrix composites were prepared by spark plasma sintering. As one of the modern engineering ceramics, SiC ceramics not only have excellent mechanical properties at room temperature, such as high bending strength, excellent oxidation resistance, good corrosion resistance, high wear resistance and low friction coefficient, but also high temperature mechanical properties. (Strength, creep resistance, etc.) is the best among known ceramic materials. Its high temperature strength can be maintained up to 1600℃, which is the best material for high temperature strength in ceramic materials. NiAl intermetallic compound is a new type of high temperature structural material due to its high melting point (1638℃), low density (5.95 g/cm3 ), good thermal conductivity and excellent oxidation resistance. However, the thermal expansion coefficients of the two are very different. In this paper, the sintering additive Mg2Si is added to sinter different SiC/NiAl ratios by spark plasma sintering at 1350℃, argon gas and pressure 40 Mpa. The effect of additive content on densification was investigated by changing the content of the sintering additive Mg2Si.

In this thesis, the effect of sintering additive content Mg2Si on densification was studied. The densification of SiC-NiAl composite was achieved by spark plasma sintering at 1350℃, 40 MPa and argon. In this subject, a small amount of sintering aid was added in the same amount, and different ratios of materials were sintered by spark plasma sintering process under the same process conditions to study the density and mechanical properties.

Key Words:Cermet; SiC; NiAl; discharge plasma sinterin

目 录

第1章 绪论 1

1.1 SiC的研究现状 1

1.2 NiAl的性质与应用 3

1.3 复合材料的制备技术 4

1.3.1 烧结技术 4

1.3.2 烧结助剂 6

1.4 本课题的研究意义与主要研究内容 9

1.4.1 研究目的和意义 9

1.4.2 研究内容 10

第2章 实验工艺与表征 10

2.1 实验原料 10

2.2 实验设备 10

2.3 实验工艺流程 11

2.3.1 粉体的制备 11

2.3.2 SPS合成 12

2.3.3 实验工艺 12

2.4 实验样品性能测试与表征 13

第3章 SiC-NiAl复合材料SPS烧结及性能研究 15

3.1 SiC-NiAl复合粉体的制备 15

3.2 原料粉体的表征 15

3.3 烧结前后对比分析 18

3.4 Mg2Si烧结添加剂对致密度的影响 18

3.5 Mg2Si烧结添加剂对硬度的影响 19

3.6 Mg2Si烧结添加剂对弹性模量、弯曲强度的影响 20

3.7 SEM分析 21

第4章 结论 24

参考文献 25

致 谢 28

论文所用原材料费用一览表 29

论文测试及分析费用一览表 30

第1章 绪论

自21世纪初以来,高新技术的快速发展对新材料的研究和应用提出了更高的要求,这些材料不仅需要优异的机械性能(强度,韧性等),而且对物理和化学性能(比重,耐腐蚀性,耐高温性,导热性等)提出更高的要求。对于普通材料而言,已经很难同时满足上述要求,碳化硅(SiC)陶瓷作为现代工程陶瓷之一,不仅具有优良的常温力学性能,如高的抗弯强度、优良的抗氧化性、良好的耐腐蚀性、高的抗磨损以及低的摩擦系数,而且高温力学性能(强度、抗蠕变性等)是已知陶瓷材料中最佳的。其高温强度可一直维持到1600℃,是陶瓷材料中高温强度最好的材料。抗氧化性也是所有非氧化物陶瓷中最好的直到1750℃才强烈氧化。NiAl合金具有高熔点(1638℃),低密度(5.95 g/cm3),并且有非常好的导热性和优异的抗氧化性,被认为是高温结构材料的潜在候选材料,杨氏模量为294 GPa,在20~1100℃内热导率为70~80 W/mK,是镍基高温合金的4~8倍,NiAl合金具有较好的高温抗氧化性,但其室温塑性差、断裂抗力及高温强度低等制约了其应用。本课题通过与SiC复合,以期制备出高性能SiC- NiAl基复合材料。

我们提出添加烧结添加剂将热膨胀差别大的SiC与NiAl复合,制备出SiC-NiAl基复合材料,不仅有极佳的耐热性、耐腐蚀性、耐磨性和抗蠕变性能,也有良好的导电性和机械强度,从而使金属陶瓷复合材料不仅能承受高温和巨大的机械负荷,而且还能在频繁的热冲击与温差负荷下长期工作,可以广泛应用于石油化工、冶金机械、微电子器件、航空航天等极端环境。

1.1 SiC的研究现状

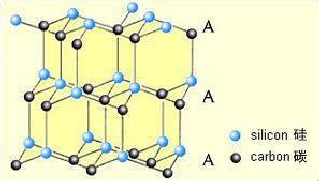

SiC是由第IV主族中Si原子和C原子组成的以共价键为主的共价化合物。每一个C原子都与自身相邻的四个Si原子形成共价键,相邻两个C原子的间距为 0.308 nm,相邻Si和C原子间距为0.189 nm [1] ,其结构如图 1.1 所示。

图 1.1 SiC 四面体结构

Fig. 1.1 Tetrahedral structure of SiC

Si-C四面体可以看成是Si原子层和C原子层交互堆垛而成,Si-C 双原子层的堆垛次序不同决定了SiC晶体具有同质多型特性[2]。

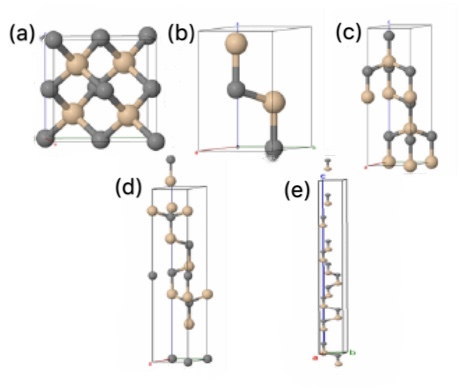

图 1.2 不同晶型 SiC:(a)3C-SiC;(b)2H-SiC;(c)4H-SiC;(d)6H-SiC;(e)15R-SiC。

Fig1.2 Different structures of SiC:(a)3C-SiC;(b)2H-SiC;(c)4H-SiC;(d)6H-SiC;(e)15R-SiC.

碳化硅(SiC)表现出250余种结晶形式,这取决于四面体的排列方式。目前发现的SiC有结晶形态,从晶体结构来讲,碳化硅材料的典型结构可分为两类:

(1) beta;-SiC:面心立方结构。由两个相同的互穿密封填料组成,一个是Si,另一个是C,其结构为ABCABC,又称为 3C-SiC;

(2) alpha;-SiC:六方晶系结构或菱方结构,典型的有2H-SiC、4H-SiC、6H-SiC、15R-SiC(其中C、H和R分别代表立方、六方和斜方六面结构)。我们发现6H和15R是最常见的SiC多型,而所有其他多型都来自这些结构。

beta;-SiC为低温稳定相,当szlig;-SiC加热到1800 ℃时会发生以下不可逆转换逐渐向高温稳定相 alpha;-SiC 转变,而alpha;-SiC(2H除外)在高温下稳定。SiC没有固定的熔点,温度高于 2500℃时开始分解。

SiC陶瓷在过去二十年中的应用非常迅速,主要是由于其高硬度、高耐磨性、良好的耐热性等优越性能,分解温度约为240℃,具有极高的化学惰性,以下介绍了SiC陶瓷的应用。

(1)耐热组件SiC陶瓷已广泛用于热交换器行业,以取代金属对应物。当在空气温度高于 800℃后,表面形成 SiO2氧化膜会抑制氧元素进一步向 SiC内部扩散,宏观表现出来即为 SiC不易被氧化[3]。Iwamoto在1991年就基于SiC的新型热交换系统可在超过100℃的温度下运行。压力超过1.7 Mpa,金属部件无法达到效率。据报道,在高达1300℃的温度下使用SiC陶瓷风扇。各种其他部件包括燃烧器,涡轮增压器转子。已经生产和评估了叶片和叶片。由于其超强的耐腐蚀性和高温耐磨性,SiC被认为是燃气轮机叶片和其他结构应用的主要候选材料。 SiC陶瓷的其他潜在应用包括温度传感管、耐热喷嘴、高速切削工具以及高温测试夹具。

(2)耐磨和耐腐蚀部件在许多应用中,要求材料具有广泛的性能,包括高腐蚀性,耐磨性。抗热震性,高强度和高碎屑模量。例如机械密封、油柱塞、液体金属泵组件、泵轴和轴承必须在与热水接触时高速移动,因此必须耐磨和耐腐蚀。由于其独特的性能,SiC的应用不断扩大,目前正在用于替代碳化钨(WC)部件,用SiC和WC制成的机械密封的寿命。由于其优异的耐磨性,SiC还用于诸如模具/模具或喷砂器喷嘴之类的部件中。 结果发现,由SiC制成的部件比传统材料如钢制成的部件更好。

(3)其他应用

SiC的热膨胀系数低为 4.4times;10-6/℃;热导率高,理论计算得到 alpha;-SiC 的热导率可以达到490 W/(m.K)[4],一种特殊的SiC具有高热导率和电阻率,正在商业上生产并用作电子器件中的基板材料。SiC的另一个潜在应用是作为电池构造中的钠硫电池中的电极和容器材料,在探索武器和防御相关应用中的SiC的用途。研究表明 SiC可以用作枪管和装甲部件的衬里,只要微结构可以用于这种应用。

1.2 NiAl的性质与应用

长程有序金属间化合物NiAl是beta;相电子化合物,因为其高熔点(1638℃),低密度(5.95 g / cm3),具有非常好的导热性和优异的抗氧化性,被认为是高温结构材料的潜在候选材料,弹性模量为294 GPa,在20-1100℃范围内的导热率为70-80 W/ mK,相当于镍基高温合金的4-8倍。虽然NiAl合金在高温下具有良好的抗氧化性,但它们的室温塑性,断裂强度和低温强度限制了它们的应用[7.8]。在Ni-Al二元系统中,只有NiAl和Ni3Al可用作结构材料,但NiAl基合金的熔点比镍基合金上升的幅度有限。然而,在室温(RT)下,NiAl的高温强度差和严重缺乏断裂韧性和延展性已经妨碍了其商业应用[9]。为了克服这些缺点,已经应用了许多方法,例如固溶强化,第二相强化和氧化物弥散强化[10]。Johnson等人研究通过定向凝固将NiAl-28Cr-6Mo合金的断裂韧性提高到21 MPa。Mukasyan和White提出,钛合金部件与Ni、Al多层(NiAl相)反应产物在通过诸如电阻加热之类的附加动作在接合区域显着升高温度之后可以直接连接[5]。Simoes等人使用Ni/Al多层膜在室温下以间接方式连接钛合金[6]。Jerzy Morgiela, Krzysztof Marsb等人使用Ni/Al多层代替粉末作为填料材料可以有效连接Ti6Al4V部件[11]。

1.3 复合材料的制备技术

碳化硅是由 Si和C原子组成的强共价化合物,其中88%的Si-C键以共价态形式存在,并且仅有12%的Si-C键是离子态。烧结时Si、C原子的自扩散速率非常低,不添加烧结助剂,在 2500℃和 5 GPa 的压力共同作用下,才得到了近乎完全致密度的碳化硅[12.13]。烧结条件要求过高,达不到工业应用的要求,因此研究者们对烧结方法以及烧结助剂进行了广泛研究,期望在较低温度下得到高致密度的碳化硅陶瓷材料[14-16]。

1.3.1 烧结技术

为了制备目前SiC系的金属陶瓷复合材料,主要研究了制备致密的SiC陶瓷的烧结工艺,主要包括:反应烧结、热压烧结、无压烧结、重结晶烧结和放电等离子烧结等[17.18]。

反应烧结的SiC,也称为渗透有活性硅的SiC,最早是在20世纪50年代由Popper提出的。其基本原理是,硅的熔点以上的温度(1414℃)增加了,以形成反应性熔融Si,它们渗透到含有炭黑(C)和毛细管与炭黑在SiC多孔体的顺序的作用下进行反应为了形成新的SiC,通过该反应形成的SiC在原始SiC颗粒的表面上生长,从而完成SiC生坯的致密填充。取决于SiC压块是否包含SiC粉末,反应烧结的SiC可以进一步细分为用于形成SiC的反应和用于结合SiC的反应。顾名思义,形成SiC的反应是多孔生坯,但在原始SiC陶瓷生坯中没有SiC细粉的纯C。当硅进入时,熔融硅与C反应形成SiC,剩余的孔充满游离硅[13]。该反应有SiC的结合,将陶瓷坯体由在硅浸渗处理形成C和碳化硅微粉末的SiC的连接到原来的SiC微粉末和剩余的空穴到达最终压缩反应烧结碳化硅我将提供下列优点:设备相对简单,生产成本低,生产周期短,烧结温度相对较低,大而复杂的零件密度高,以获得具有高强度和耐磨性的SiC陶瓷。但是,也有明显的缺点,以这种方法特别是当温度高于硅的熔点越高,样品的强度显著降低,使得所制备的样品中含有5-12%的游离硅将是硅的存在也降低了样品的耐磨性和耐腐蚀性相当大。

大气压烧结通常在大气压环境下进行,相对于其他烧结工艺,例如热压烧结,加压烧结和气压烧结,以及增加烧结过程的额外压力不需要。大气压烧结是获得高密度SiC陶瓷的最简单方法,它比压力烧结更安全,也可以生产大而复杂的成型样品有利于大块产品的生产,但是由于SiC是一种强共价键合物,具有高温稳定性,因此难以通过纯SiC无压烧结致密化,并且通常促进烧结,有必要添加烧结助剂[19.20]。

热压烧结是制备SiC块材料最有效的方法之一。基本步骤是将SiC原料粉末以良好的比例添加到预定尺寸的石墨磨粒中,然后将其置于热压炉中以在加热的同时进行加压烧结。由于共加热和压制,SiC颗粒处于更好的热塑性状态,这对于SiC颗粒和流体传质之间的接触是非常智能有利的,需要使用烧结助剂热和压烧结助剂。有两种类型:一种是烧结助剂与SiC中多相(例如SiO2)形成液相并促进通过形成的液相的烧结。第二种是与SiC形成固溶体并降低SiC晶界的能量以促进烧结。它们共同完成了加速材料致密化的过程。与无压烧结相比,该方法可有效降低烧结温度,缩短烧结时间,获得具有更高密度和更好机械性能的SiC陶瓷,是非常广泛使用的烧结工艺[21-23]。

热等静压烧结是一种结合高温和高压的烧结工艺。压头的压力与热压烧结不同。高压惰性气体在密闭容器中作为压力传递介质。在热等静压的初始阶段,容器的压力保持在几兆帕斯卡,随着烧结温度的升高,压力继续升高到200MPa。在静水压力的作用下,孔开始收缩直到它们消失[25]。该方法克服了热压烧结的各向异性问题,在烧结过程中生坯可以在所有方向上承受相同的压力,从而生产出复杂形状的SiC陶瓷[24.25]。

放电等离子烧结是一种烧结和合成技术,它在单轴压力的作用下直接作用于陶瓷和金属等烧结粉末,具有低电压和直流脉冲。放电等离子体烧结的加压方法类似于使用单轴加压的常规热压烧结压制方法,但加热方法完全不同。SPS直接通过模具加热直流脉冲。对于非导电样品,DC脉冲由模具加热,因此模具提供热源以加热内部样品。该工艺优点有[26]: