基于FTA、HAZOP及道化法评价某药厂生产工艺过程危险性毕业论文

2020-02-15 23:16:47

摘 要

本研究介绍了某药企生产阿法替尼药品项目的基本概况和生产工艺流程,对生产过程中存在的危险和有害因素进行了辨识;对阿法替尼药品生产过程中的危险化学品原料进行了重大危险源辨识;对生产工艺过程中可能出现的人员伤害、财产损失事故进行分析。根据阿法替尼药品生产的工艺特点,本研究选择危险性与可操作性分析、事故树分析法和道化学火灾爆炸指数评价法对该药企生产项目进行定性和定量分析。结合企业生产的实际情况,提出了切实可行的安全生产对策措施和建议,提高药企生产安全性,降低生产过程中事故的发生率,保障人们的生命财产安全。

关键词:安全评价;危险与可操作性分析;事故树分析;道化法

Abstract

The work introduces the general situation and afatinib production project of a pharmaceutical company. Hazardous and dangerous factors in the production process are identified, and major hazard sources are identified for hazardous chemicals used in the production of afatinib. The accidents which may cause personal injury in the process of production are analyzed. According to the technological characteristics of afatinib drug production, this work selects risk and operability analysis, accident tree analysis and Dow chemical fire explosion index evaluation method to carry out qualitative and quantitative analysis of this drug production project. In the combination of actual production situation of enterprises, practical and feasible countermeasures and suggestions for production safety are put forward, which can effectively improve the production safety of pharmaceutical enterprises, reduce the incidence of accidents in the production process, and effectively protect people's life and property safety.

Keywords: Safety evaluation; Hazard and Operability Study; Fault Tree Analysis; Dow Chemistry Method

目 录

第一章 绪论 1

1.1研究背景 1

1.2研究意义 1

1.3研究现状 2

1.3.1 国外安全评价研究现状 2

1.3.2 国内安全评价研究现状 2

1.4研究内容、方法和技术路线 3

1.4.1主要研究内容和方法 3

1.4.2技术路线 3

1.5安全评价的依据 4

1.5.1相关的法律、法规 4

1.5.2标准及规范 4

第二章 企业概况 6

2.1公司地理位置 6

2.1.1地址 6

2.1.2地形地貌 6

2.2气候、气象条件 6

2.3项目所在开发区情况 6

2.4能源动力供应 6

2.4.1给水 6

2.4.2排水 7

2.4.3电力 7

2.4.4燃气 7

2.5阿法替尼生产工艺流程简介 7

2.6主要设施设备 8

2.7主要生产原料 9

2.8企业生产特点 9

2.8.1生产过程中影响因素多 9

2.8.2事故发生后污染大 10

2.8.3生产设备技术成熟可靠 10

2.8.4对企业员工的素质要求较高 10

第三章 危险及有害因素辨识依据及结果 11

3.1辨识依据 11

3.2生产环境危险、有害因素辨识 11

3.2.1地震 11

3.2.2洪水 12

3.2.3雷击 12

3.2.4大风 12

3.3生产过程危险有害因素分析 12

3.3.1火灾、爆炸 12

3.3.2灼烫 12

3.3.3机械伤害 12

3.3.4起重伤害 13

3.3.5触电 13

3.3.6高处坠落 13

3.4重大危险源辨识 13

第四章 评价单元的划分 15

4.1评价单元的划分 15

4.2安全评价方法的选择 15

第五章 工艺流程的定性、定量分析 17

5.1工艺流程的评价重点 17

5.2危险与可操作性分析(工艺单元) 17

5.3道化法分析 20

5.4对关键设备进行安全评价 23

第六章:对策措施及建议 26

6.1安全对策措施 26

6.1.1项目选址与平面布置方面的对策和措施 26

6.1.2药品生产工艺流程、设备方面的安全对策建议 26

6.1.3危险化学品运输、储存、使用和处理方面的对策措施 27

6.1.4员工安全教育和监督方面的对策措施 27

6.1.5事故应急救援方面的对策措施 28

6.2建议 28

第七章:结论 29

参考文献 31

致 谢 33

第一章 绪论

1.1研究背景

改革开放以来,制药业迅速发展并成为我国重要支柱产业。在国家的大力支持下,行业不断突破瓶颈,生产规模不断扩大[1,2]。但制药业是一个生产工序繁琐、环节较多,技术工艺高度集成的大生产过程,其生产原料种类众多,包含各类危险源,生产工艺复杂,多伴随高温、高压以及复杂的化学反应。并且我国近年来制药企业事故不断,制药设备与工艺流程的安全性与准确性直接影响着人们的安全。历史上发生了许多严重的安全生产事故,造成了人员伤亡、财产损失和严重的环境污染[3]。2018年4月16日,国家应急管理部正式挂牌成立,应急管理部机构改革涉及11个部门13项职责的整合,党中央、国务院高度重视生产安全问题。

安全评价是指运用安全系统工程的原理和方法,如安全检查表、道化法、FAT等,辨识并分析系统中可能发生或已经存在的危险。根据事故特点对对系统进行针对性分析,通过分析结果与经验积累推导事故原因,并提出有效的安全保护措施与建议,降低企业事故发生概率,保障企业生命财产安全与正常生产活动,从而确保整个系统或工程的安全[4]。

安全生产关乎企业的生存,安全评价可以降低企业安全生产过程中的危险系数并能够对企业选址、工艺流程、原材料加工、保存、环境保护等方面提出切实、有效的安全建议和整改措施[5]。除此之外,制药企业劳动生产过程中设备、原料及产品安全对安全生产起着决定性作用。因此,为进一步提高其生产安全性,,安全评价是非常必要的[6]。

制药生产过程中是否安全,直接决定着企业经营是否稳定。因此,制药企业为了实现稳定发展的目标,非常注重对制药生产工艺过程中的安全进行分析和评价。对企业进行安全评价时要选用不同的方法,从多个方面予以评价,充分了解实际情况,更加明确现有的安全管理制度有无不完善之处,及时进行完善。进而落实健全的管理机制,以此规范员工工作行为,避免因违规操作,而引发安全事故。通过合理地评价,不断改进不足之处,有利于提高化工生产的安全性,推动制药企业可持续发展[7]。

1.2研究意义

企业是否能安全生产不但影响企业命运,也直接关系着社会,对建设安全、和谐与稳定的社会环境也有着重大意义。安全评价对辨识危险源以及提前预知危险事故并提出相应的安全措施、建议,保证企业的安全生产,对制药行业稳定发展有着不可替代的作用[8]。

安全生产是在进行生产劳动范围内人员、设备和财产安全,和周围环境、电力供应、交通运输中的安全等方面。阿法替尼药品的生产工艺流程复杂,控制因素众多,劳动人员操作水平与安全意识参差不齐。企业相关生产技术和工艺水平不够高,创新能力不足,但作为关乎国民健康的重要产业,国家安全生产标准较高。这些可能导致事故的隐患,不加以评估和预防,会给企业和个人的生命财产安全带来难以估量的损失,造成严重的社会危害和环境污染,阻碍企业和经济的发展[9]。

1.3研究现状

1.3.1 国外安全评价研究现状

为提高系统安全性,安全评价被广泛应用。其使用安全系统工程的相关思想,辨识与分析工程或系统中可能导致事故的危险、有害因素,找出危险隐患,根据相关理论与经验预估事故可能性及其严重程度,从而为工程或系统的设计、施工、生产经营活动制定防范措施,为管理决策提供依据。

安全评价技术初期是与保险业相关并伴随着其发展而发展起来。20世纪60年代迅速发展,1969年美国国防部批准颁布的《系统安全大纲要点》这一系统安全标准从一开始实施,就对全世界安全领域产生了巨大的影响[10]。此后,安全评价的各种方法就陆续推广到航天、航空、石油、化工等领域,并由各个领域的专家不断完善和发展。根据多年化工生产经验,1964年美国道化学公司提出“火灾、爆炸危险指数评价法”,并在世界工业界得到广泛应用。1974年英国帝国化学公司在道化法的基础上提出了“蒙德法”,这种评价方法引进了毒性的概念,并发展了某些补偿系数。70年代以后,世界范围内发生了多起严重的火灾、爆炸、有毒物质泄漏等事故,造成了严重的人员伤亡和巨大的财产损失。这些恶性事故的发生,推动着安全评价技术的发展。各国政府立法规定工程项目、技术开发项目都必须进行安全评价。如日本的《劳动安全卫生法》、欧共体在1982年颁布的《关于工业活动中重大危险源的指令》等法律都对安全评价提出了要求。现在,安全评价方法已经发展得较为成熟和规范,对评价单元的各类细节也都有了更完善的评价标准[11]。

1.3.2 国内安全评价研究现状

国内关于安全评价理论方面的研究起步比较晚,于上个世纪50年代初期,才逐渐引用西方发达国家的现代安全评价理论、方法和评价模式。直至上个世纪六、七十年代,国内的一些规模企业根据自身特点,在汲取国外经验的基础上,开始分析探索安全事故致因理论、安全事故预防理论以及现代安全生产评价理论;到了上个世纪的八、九十年代,我们国家逐渐重视对企业生产过程进行科学辨别和控制;个别企业开始尝试推行安全评价。到上世纪末,我们国家和全球的发达国家一起,推行和探索关于职业卫生和安全评价的体系,2000 年以后就提出了系统的完善的安全风险评价理论,其主要内容有危险源辨识、风险评估评价、预警和生产事故预防、风险管理以及应急管理等。

随着党中央、国务院高度重视生产安全问题,制药企业对工艺流程、设施设备、环境保护等方面更加重视。安全评价能够掌握可能发生的事故和导致事故发生的危险源,从而从源头上预防或消除事故发生的可能性,为后续的安全管理工作提供依据[12]。加强制药行业安全评价的重视程度,对提高制药行业安全生产有着积极作用。

1.4研究内容、方法和技术路线

1.4.1主要研究内容和方法

通过对阿法替尼药品生产安全特点和安全评价现状的分析,找出安全隐患,安全隐患是由人的不安全行为、物的不安全状态和管理的缺陷共同作用而产生的。事故往往源于一时的疏忽造成的,通过对重大危险源、危险生产设备、工艺过程危险性等危险及有害因素的辨识和风险分析,查找可能存在或已经存在的危险因素或隐患,采取有效措施进行预防和治理,可以实现对事故风险的管控,杜绝事故发生。

事故树分析(FTA):是一种图形演绎法,是在具体的条件下,使用逻辑推理来分析事故原因的方法。以顶上事件为起点分析找出导致顶事件发生的各种基本事件的演绎方法。该方法使用树形图来表示事故及其原因之间的逻辑关系,然后应用定性与定量的安全评价方法来分析评价建立的特定事故树,并基于分析结果来确定事故发生的主要原因[13]。

危险与可操作性分析(HAZOP):是英国帝国化学工业公司开发一种适应于分析评价工艺过程中危险有害因素的方法,应用系统的审查方法审查生产装置和工艺过程中的危险。其基本过程是以关键词为引导,寻找生产运行过程中工艺状态参数可能出现的偏差,找出造成偏差的原因以及这些偏差对整个系统的影响及可能导致的后果。以此明确系统内及生产过程中潜在过程危险性和运行问题,针对偏差的后果提出措施[14]。

道化法:是美国道化学公司提出的 “火灾爆炸指数评价法”。该法是根据物质系数为基础,结合单元的工艺系数,计算出火灾、爆炸指数后可求出单元暴露面积,以确定系统内火灾、爆炸危害程度和带来的损失。

1.4.2技术路线

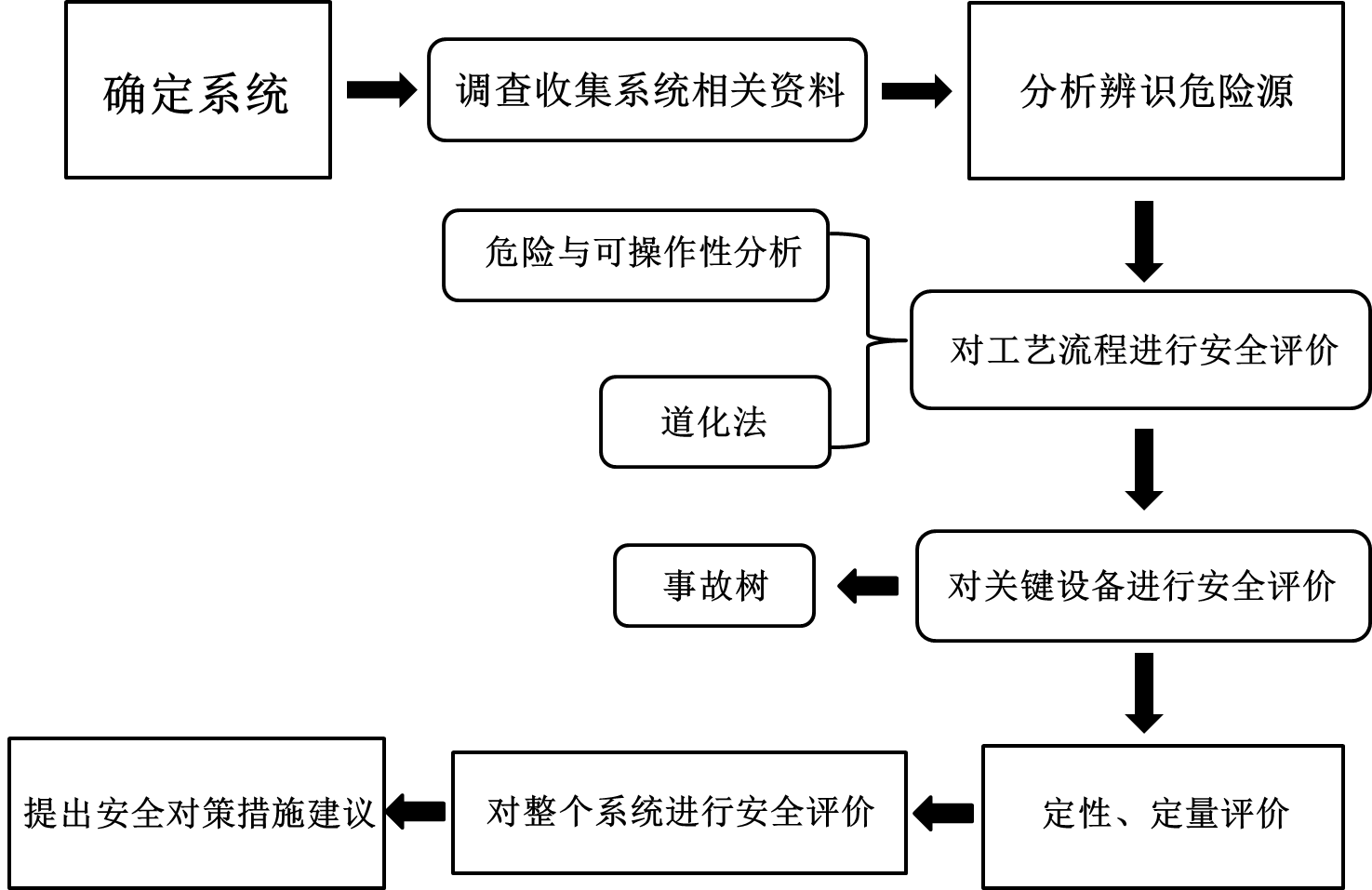

对阿法替尼药品生产工艺流程安全评价的技术路线由以下几部分构成:

(1)确定系统,调查收集系统相关资料,找出多发事故和与事故发生相联系的若干基本事件。了解系统的构成和工艺流程。

(2)分析辨识系统中存在的重大危险源、隐患和危险因素。

(3)用危险与可操作性分析和道化法对阿法替尼药品生产工艺流程进行安全评价。

(4)用事故树分析法对阿法替尼生产过程中的关键设备通过定性和定量分析进行安全评价。

(5)对整个系统进行安全评价。

(6)根据评价结果对整个系统提出安全对策、措施和建议。

具体技术路线由图1.1所示:

图1.1设计的具体技术路线

图1.1设计的具体技术路线

1.5安全评价的依据

1.5.1相关的法律、法规

《中华人民共和国安全生产法》(中华人民共和国主席令第70号)

《中华人民共和国消防法》(中华人民共和国主席令第4号)

《中华人民共和国职业病防治法》(中华人民共和国主席令第60号)

《危险化学品安全管理条例》(中华人民共和国国务院第373号令)

《特种设备安全监察条例》(中华人民共和国国务院第344号令)

《使用有毒物品作业场所劳动保护条例》(中华人民共和国国务院令第352号)

《安全生产许可证条例》(中华人民共和国国务院令第397号)

《易制毒化学品管理条例》(中华人民共和国国务院令第445号)

1.5.2标准及规范

《企业职工伤亡事故分类》(GB 6441-86)

《安全评价通则》AQ 8001-2007

《石油化工企业设计防火规范》GB 50160—2008

《建筑抗震设计规范》GB 50011-2001

《汽车危险货物运输、装卸作业规程》(JT/T3145—91)

《危险化学品重大危险源辨识》GB 18218-2018

《常用危险化学品的分类及标志》GB 13690-1992

《建筑设计防火规范》GB 50016-2014(2018年版)

《压力容器中化学介质毒性危害和爆炸危险程度分类》HG20660-2000

《危险化学品名录》(2018年版)

《剧毒化学品名录》(2018年版)

《生产安全事故应急预案管理办法》(国家安全生产监督管理总局令第17号)

《安全经营单位安全培训规定》(国家安全生产监督管理总局令第3号)

《安全预评价导则》(AQ8002-2007)

《化工企业安全管理制度》化工部化劳字[91]第247号

《锅炉压力容器使用登记管理办法》[2008]207号

《压力管道安全管理与监察规定》劳动部劳动发[1996]140号

《钢制压力容器》GB 150-1998

《工业管路的基本识别色、识别符号和安全标识》GB 7231-2003

《防止静电事故通用导则》GB 12158-2006

《化工企业安全卫生设计规定》HG 20571-2014

《厂区设备内作业安全规程》HG 23012-1999

《职业性接触毒物质危害程度分级》GBZ 203-2010

《机械设备防护罩安全要求》GB 8196-87

《工作场所有害因素职业接触限值》GBZ 2-2007

《火灾自动报警系统设计规范》GB 50058-2013