乙基咪唑掺杂的ZIF-8晶体毕业论文

2020-04-22 19:43:43

摘 要

Abstract 4

第一章 前言 5

1.1 丙烷/丙烯的工业分离技术 5

1.2 丙烷/丙烯的膜分离技术 6

1.2.1 无机膜 6

1.2.2 聚合物膜 7

1.2.3 混合基质膜 8

1.3 金属有机骨架材料 10

1.4 本课题的研究背景及主要内容 11

第二章 实验部分与表征 12

2.1 实验药品和仪器 12

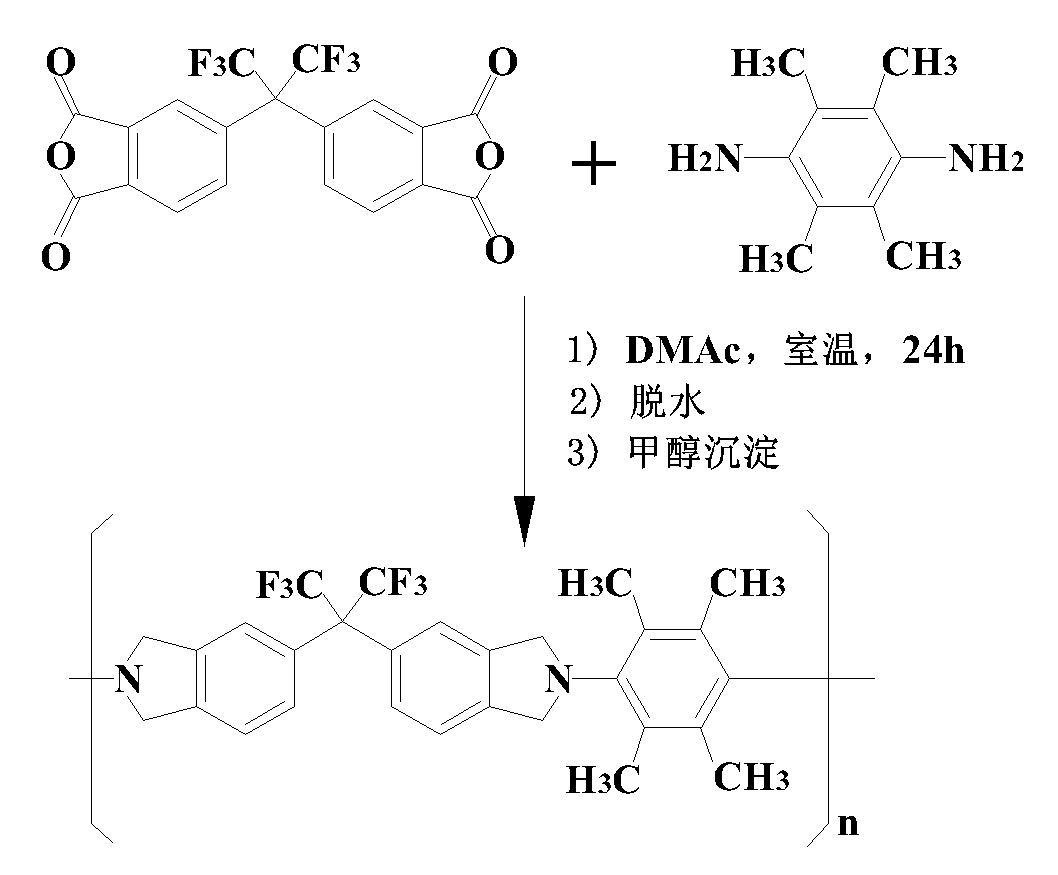

2.2 6FDA-Durene的制备 12

2.3 ZIF-8-(x)粒子的合成 13

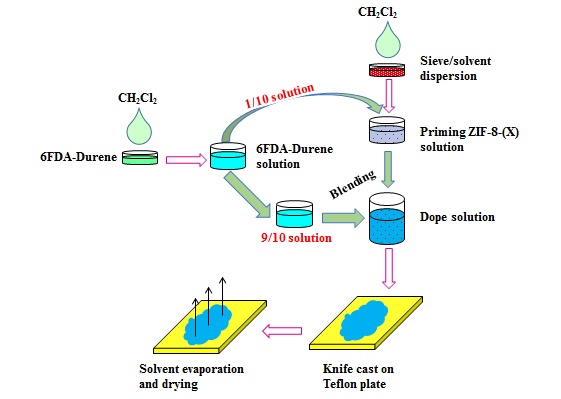

2.4 混合基质膜的制备 13

2.5 实验样品的表征 14

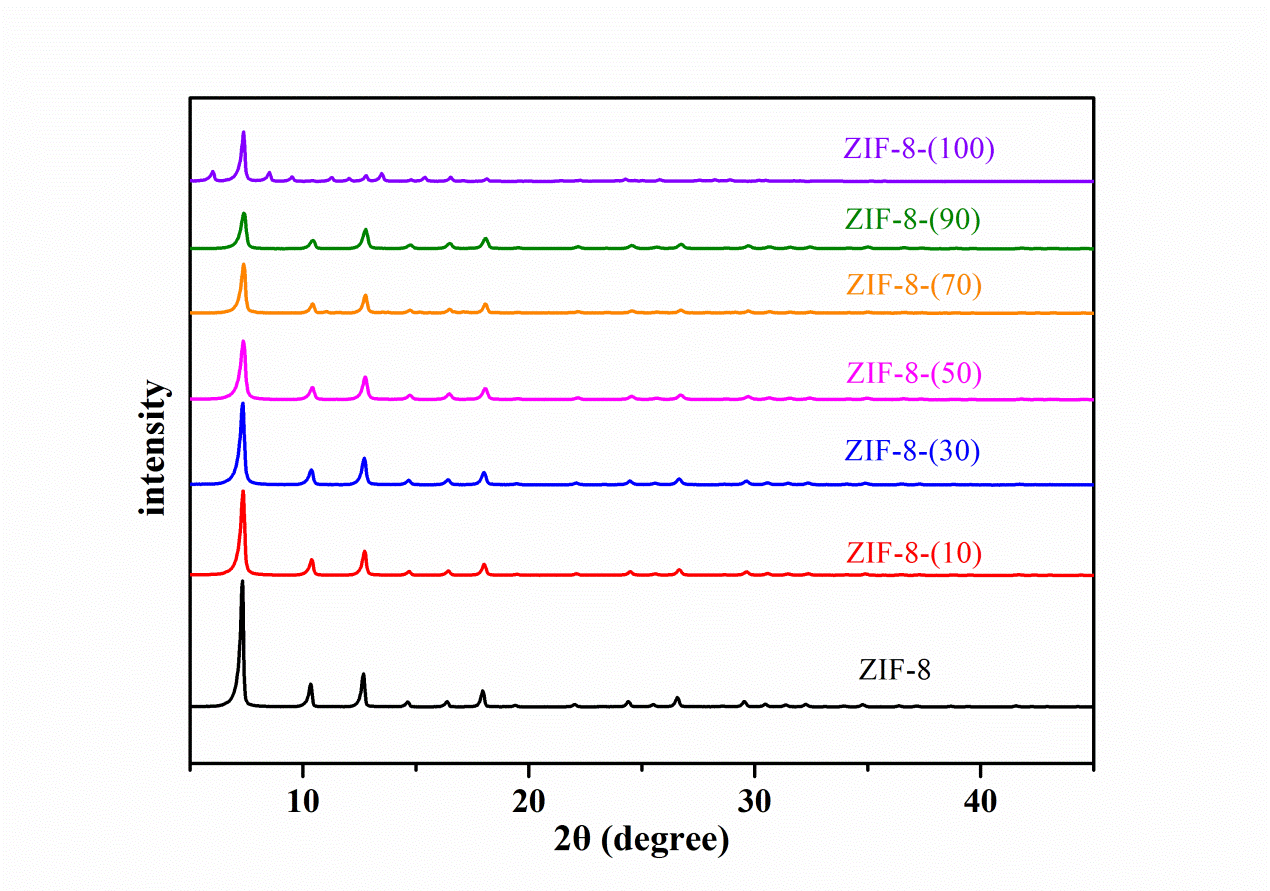

2.5.1 X射线衍射(XRD) 14

2.5.2 傅里叶变换红外光谱(FT-IR) 14

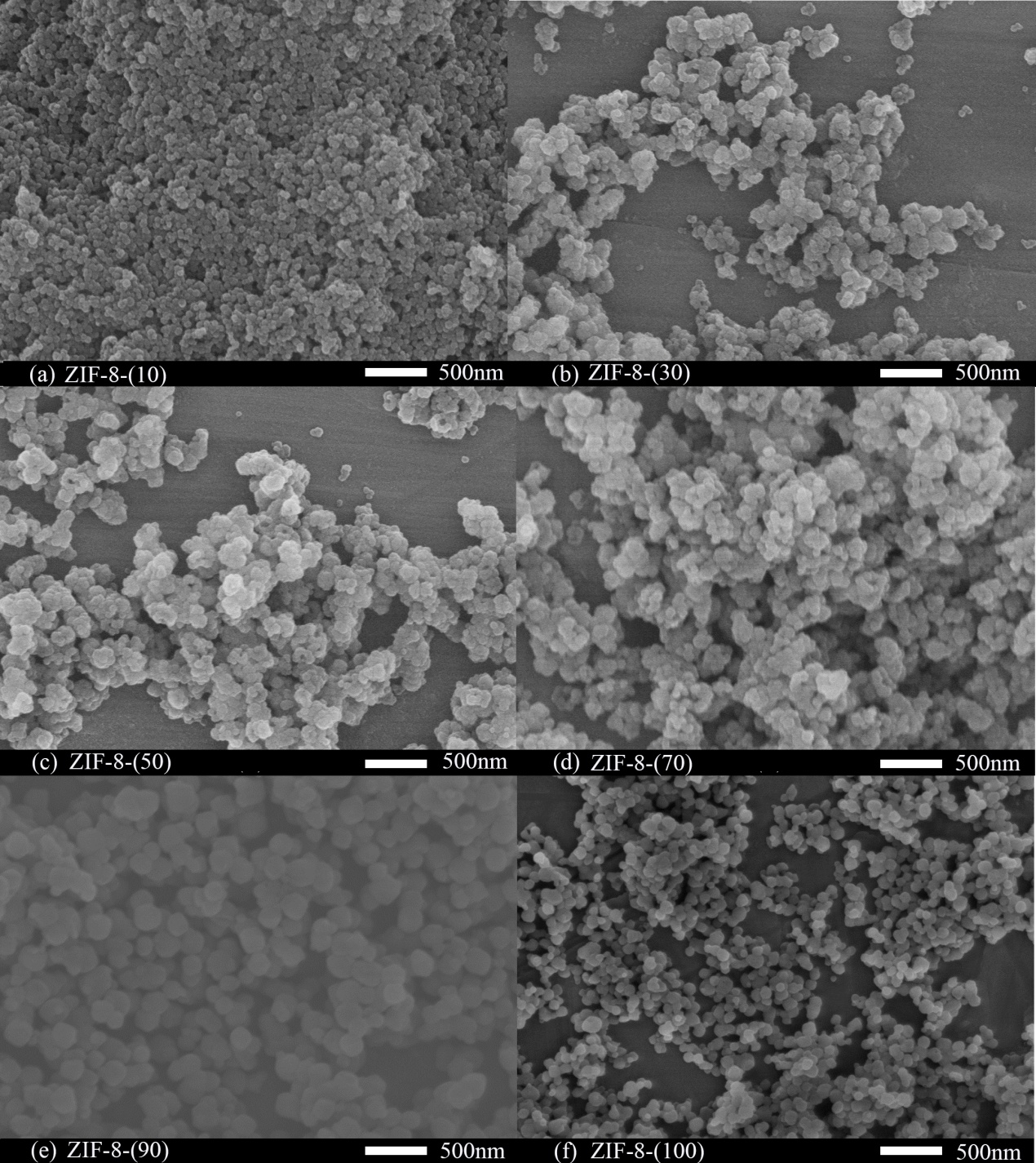

2.5.3 扫描电镜分析(SEM) 15

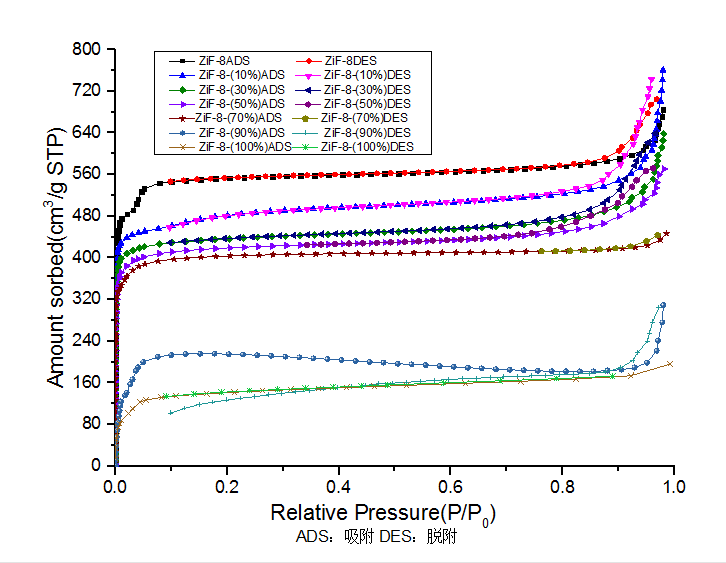

2.5.4氮气的吸附测试 15

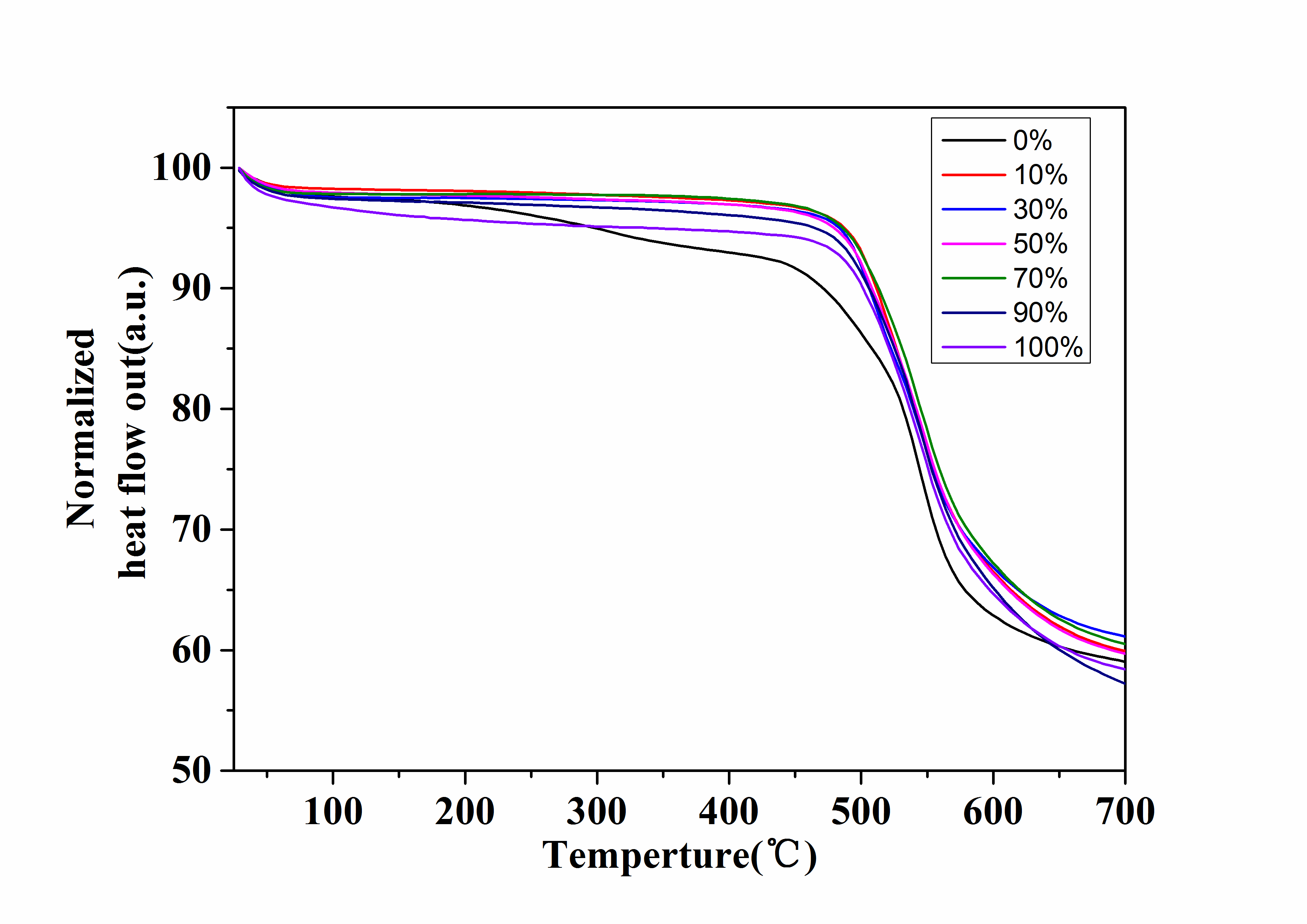

2.5.5热重分析表征(TGA) 15

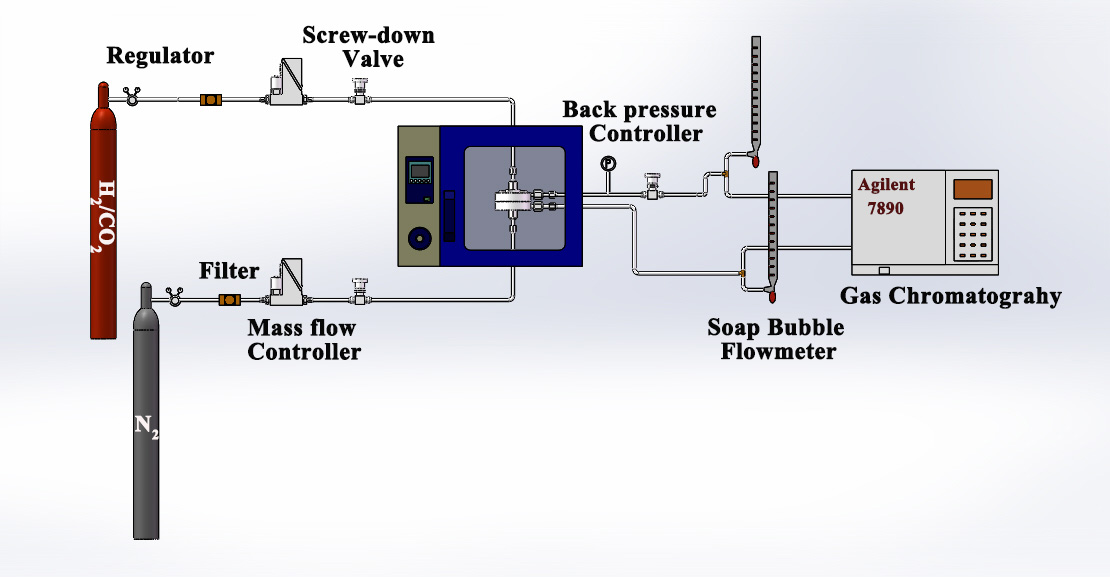

2.6 气体分离性能测试 15

第三章 结果与讨论 17

3.1 二甲基咪唑和二乙基咪唑的比例 17

3.2 ZIF-8-(x)的孔隙率和吸附性能 18

3.3 ZIF-8-(x)/ 6FDA-Durene MMM的表征 19

3.3.1 ZIF-8-(x)/ 6FDA-Durene的TG性能 19

3.3.2 ZIF-8-(x)/ 6FDA-Durene的红外性能 20

3.4 MMMs对 C3H6/C3H8混合气体分离特性测试 21

第四章 结论 22

参考文献 23

致谢 26

乙基咪唑掺杂的ZIF-8粒子

摘 要

权衡渗透性与选择性是罗布森上限的关键,而突破这一上限的有效方法之一:在聚合物中添加有选择分离性能的MOFs粒子,又称为MMMs。本文报道了一种利用掺杂不同摩尔比率的乙基咪唑与2-甲基咪唑来合成不同结晶度的ZIF-8的方法。使用了XRD、SEM、TG-DSC、BET等表征手段对 ZIF-8粒和MMMs膜进行了表征,研究了ZIF-8粒子结晶度对C3H8/C3H6分离性能的影响。与传统的混合基质膜相比,掺杂不同摩尔比率乙基咪唑的ZIF-8混合基质膜对C3H8/C3H6选择性伴着其结晶度的降低而下降。最重要的是,控制2-乙基咪唑的比例,能够准确的控制ZIF-8粒子的孔径与比表面积。

关键词:罗布森上限 ZIF-8 2-乙基咪唑 丙烷/丙烯

ZIF-8 Crystal Doped with Ethylimidazole

Abstract

Balancing permeability and selectivity is the key to Robson's upper limit, and one of the effective ways to break through this upper limit is to add MOFs particles with selective separation performance, also known as MMMs. A method for synthesizing ZIF-8 with different crystallinity by doping different molar ratios of ethylimidazole and 2-methylimidazole was reported. XRD, SEM, TG-DSC and BET were used to characterize ZIF-8 particles and MMMs membranes. The effect of crystallinity of ZIF-8 particles on the separation performance of C3H8/C3H6 was studied. Compared with traditional mixed matrix membranes, the selectivity of ZIF-8 mixed matrix membranes doped with different molar ratios of ethylimidazole to C3H8/C3H6 decreased with the decrease of its crystallinity. Most importantly, the pore size and specific surface area of ZIF-8 particles can be accurately controlled by controlling the ratio of 2-ethylimidazole.

Key words: Robson upper limit ZIF-8 2-ethylimidazolium propane/propylene

第一章 前言

1.1 丙烷/丙烯的工业分离技术

丙烯是重要的化工基础原料,是生产聚丙烯、丙烯腈、羰基醇、丙烯酸等的化工中间体,对发展国民经济、改善人民生活起着重要的作用,并形成众多产业链,带动了其他产业的发展[1]。丙烯是生产聚丙烯的重要原料,同时聚丙烯也是影响丙烯需求量的很重要的一个因素,每年生产聚丙烯所消耗的丙烯占全年总消耗的65% 左右[2]。聚丙烯是最轻的通用塑料,具有较高的耐冲击性,机械性质强韧,应用领域广阔,近年来其需求量快速增长。因此,如何提高丙烯的产能一直是关注的重点。

传统的生产丙烯过程,如:蒸汽裂解、催化裂化等,不仅会产生大量的低碳烯烃气体,并且会伴随大量的烷烃气体。然而烯烃/烷烃混合气的分离一直是石油化工过程中的难以翻越的一座高山,分离过程中使用的装置复杂,基建费用大,占地广,投资高,实际分离中还需要消耗大量的能量[3]。因此,研发一种高效,经济可行的烯烃/烷烃分离技术迫在眉睫。目前,烯烃/烷烃分离技术包括低温精馏、变压吸附等,其中低温精馏工艺已经走向了工业化[4]。

低温精馏法又称深冷分离法[5],是分离裂解干气的传统方法,其工艺已经相当成熟。不同的气体具有不同的挥发性,低温精馏法正是利用这种差异来实现各类烃的分离。需要在低温下,将各种组分冷凝,再通过精馏得到所需要的气体。

在遵循裂解气组分沸点顺序的大前提下,可采取以下3种分离方式:顺序分离流程、前脱乙烷流程以及前脱丙烷流程[6]。其中,裂解轻质油更倾向于顺序分离流程,而重质油的裂解采用前脱丙烷流程更为合适。三种流程都先分离不同碳原子数的烃类,再分离C2和C3这类难分离的。

低温精馏法具有技术成熟、操作稳定以及乙烯、丙烯回收率高等特点。但存在分离系统效率低,对原料预处理要求较高等缺点。此外,低温精馏分离丙烯/丙烷被认为是最消耗能量的化工过程,精馏塔要保持在零下40 oC左右,内部的压力超过20 bar的条件下进行分离,对装置材料有着极高的要求。并且精馏塔所需的塔板数超过150,设备成本大,操作费用高,装置能耗大,适合于大规模的烯烃生产[7]。

1.2 丙烷/丙烯的膜分离技术

美国能源部通过研究计算出烯烃/烷烃混合物分离过程中耗费的能量高达每年需要耗费1.3×1014 kJ 的能量[8]。因此,为了研发出一种高效低能耗的烯烃/烷烃分离技术,研究者们殚精竭虑。

相关图片展示: