基于高铁白车身机器人加工的高效智能腻子打磨头设计毕业论文

2020-02-17 10:52:38

摘 要

腻子打磨是高铁白车身生产制造过程中的核心工艺之一,其打磨效率及质量直接影响高铁车身涂装等后续工序。然而,当前国内高铁生产企业仍多采用人工进行腻子打磨作业,继而导致了打磨效率低、质量不稳定、加工环境恶劣等普遍问题。本课题采用工业机器人代替传统人工作业方式,基于其高重复定位精度、高柔性、智能化等特点,为高铁白车身高效精密腻子打磨加工提供一种新思路。

将机器人应用于腻子打磨作业,需要设计一款与腻子打磨加工特点相适应的机器人末端执行装置。本文结合国内外机器人磨抛技术与白车身腻子打磨工艺研究现状,提出了一款新型高铁白车身机器人腻子打磨头的设计方案。该打磨头同时集成有转速控制与力控制功能,使打磨过程中影响表面加工质量的工艺参数变得稳定可控,可有效提高高铁白车身腻子打磨加工效率与质量。

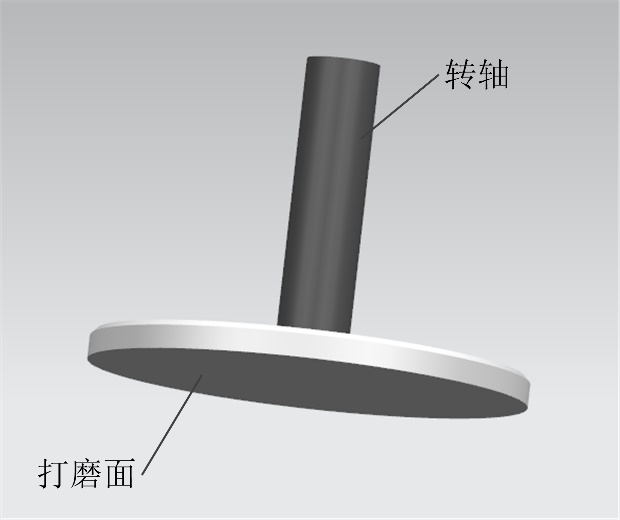

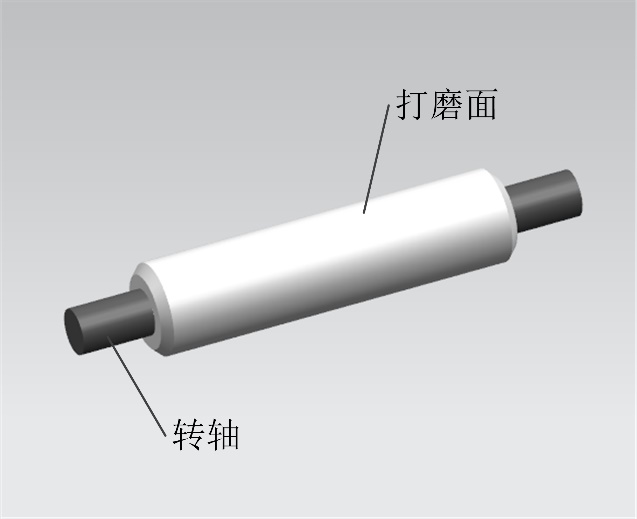

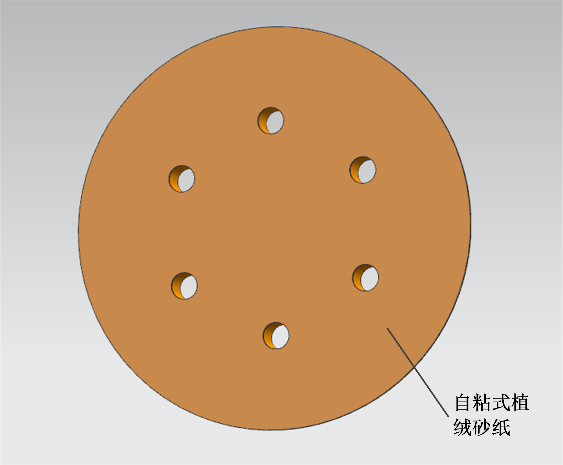

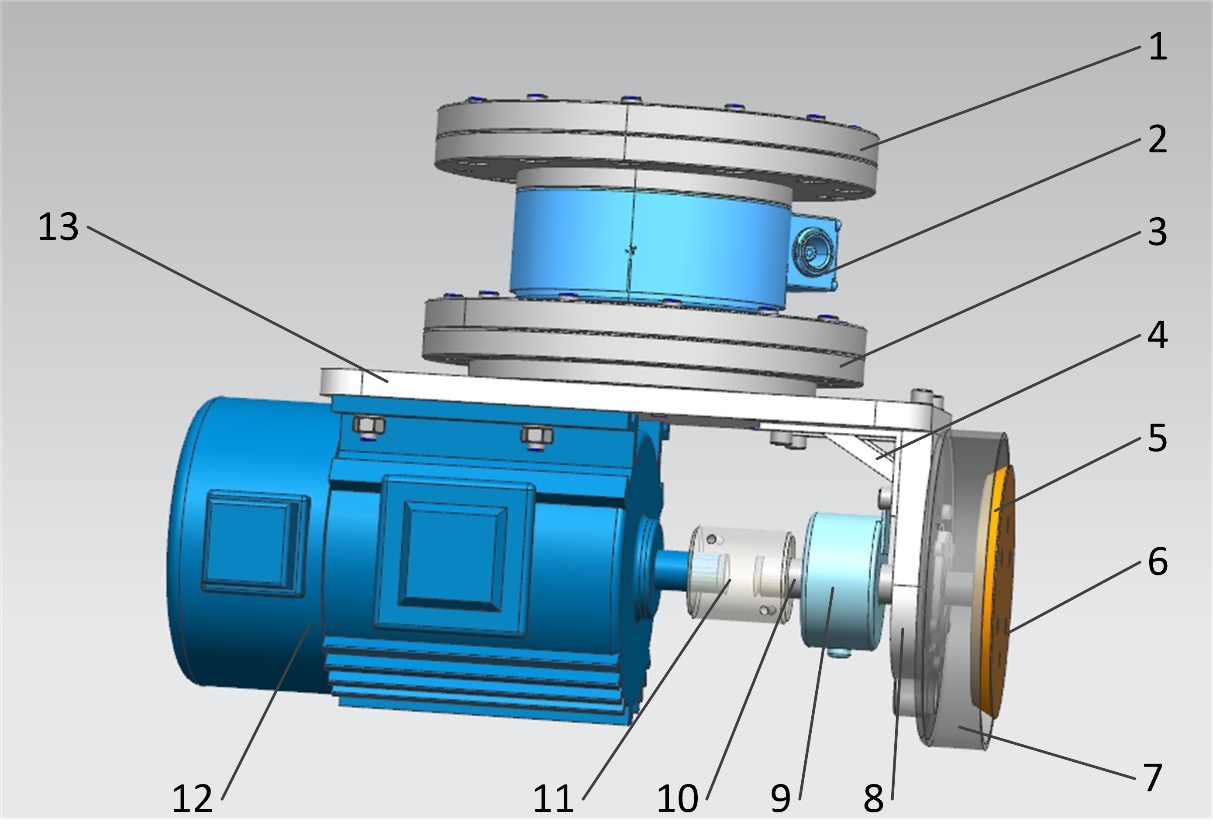

在打磨头机械结构设计方面,本文首先分析了腻子打磨对机器人末端装置结构功能的需求,继而针对腻子打磨特点,确定了打磨工具的盘式结构,并选择了变频电机作为打磨头的驱动装置。在此基础上,完成了包括传动部件、支承部件、机器人连接部件等的打磨头整体结构设计。

在打磨头电气系统设计环节,提出了基于PLC、变频器与变频电机的两种转速控制模式。在模式1中,通过控制变频器对变频电机输出一恒定频率的电流,来确定电机转速并使其以该转速恒速运转;而在模式2中,考虑到了电机转差率的影响,采用旋转编码器对电机转速实时采样并反馈至PLC中,实现了恒定打磨转速的负反馈控制。在此基础上,完成了打磨头电气系统主电路、控制电路、PLC控制程序以及电气控制柜的设计。

在机器人离线编程环节,于ABB机器人仿真软件RobotStudio中构建了机器人高铁白车身腻子打磨工作站模型。将所设计的打磨头三维模型导入工作站后,利用PowerPac Machining插件完成了机器人加工轨迹规划以及部分运动参数的设置。为实现对打磨正压力的恒力控制,使用ATI六维力/力矩传感器对打磨力进行监测,并通过RAPID程序中的力控制指令控制机器人对比打磨正压力测量值与设定值,从而在打磨过程中对加工路径进行实时微调,实现打磨正压力的恒定。

最后,根据设计方案制作出打磨头实物模型,展开工艺验证。工艺验证主要包括三项内容,即打磨效果验证、转速控制试验验证,以及力控制试验验证。经过打磨试验与数据分析,验证了所设计机器人打磨头的有效性。

关键词:腻子打磨,转速控制,力控制,机器人磨抛,离线编程

Abstract

Putty grinding is one of the essential procedures in high-speed train body-in-white manufacturing, which has a major impact on the following painting processes. So far, the work of putty grinding is still mainly undertaken by human workers. Consequently, that leads to many common problems, such as low efficiency, unstable quality and hazardous working conditions. Based on the advantages including high repeatability, flexibility and intelligence, this project utilizes industrial robots to replace human workers in high-speed train body-in-white manufacturing, providing a new solution for the problems above.

To apply robots in putty grinding, a robot end effector that suits the features of the grinding task is needed. Based on foreign and domestic current researches on robot polishing and putty grinding, this paper proposes a design of a novel robot grinding device used in high-speed train body-in-white putty grinding. The function of speed control and force control has been integrated in this new device, which makes the factors affecting grinding quality becomes controllable. Therefore, the grinding quality and efficiency could be improved.

In the part of mechanical design, firstly, the needs of structural function are discussed. In the light of the characteristics of putty grinding, a pad structure of grinding tool is devised, and a variable frequency motor is chosen as the drive device. On the base of that, an entire design of the robot grinder’s structure including spindle, supporting parts, flanges and the likes is carried out.

In the part of electrical design, this paper proposes two speed control modes based on PLC, VFD and variable frequency motor. In mode 1, the motor speed is decided by the output frequency of the VFD and hence stays constant. In mode 2, motor slip is taken into consideration. A rotary encoder is implemented to collect the motor’s real speed and feed back to PLC, where the real speed is compared with set speed. If the real speed is lower than the set speed, then PLC will command VFD to raise the output frequency to increase motor speed, and vice versa. In addition, in this part, the main circuit, control circuit, PLC program and distribution cabinet are designed as well.

In the part of robot off-line programming, this paper builds the robot grinding studio in ABB’s simulation software RobotStudio. The model of the designed robot grinder being imported to the studio, robot trajectory design and motion parameters set are completed with add-in unit PowerPac Machining. To realize robot constant-force grinding, an ATI six-axis force/torque sensor is used to monitor normal grinding force as feedback to the robot controller. Thus the robot can adjust its trajectory to meet the force control requirement.

Finally, a model robot grinder of the design above is built to carry out experiments. The experiments mainly consists of three parts: speed control test, force control test and grinding test. With the experiments results and experimental data analysis, the effectiveness of the proposed design is verified.

Keywords: Putty Grinding, Speed Control, Force Control, Robot Grinding, Off-Line Programming

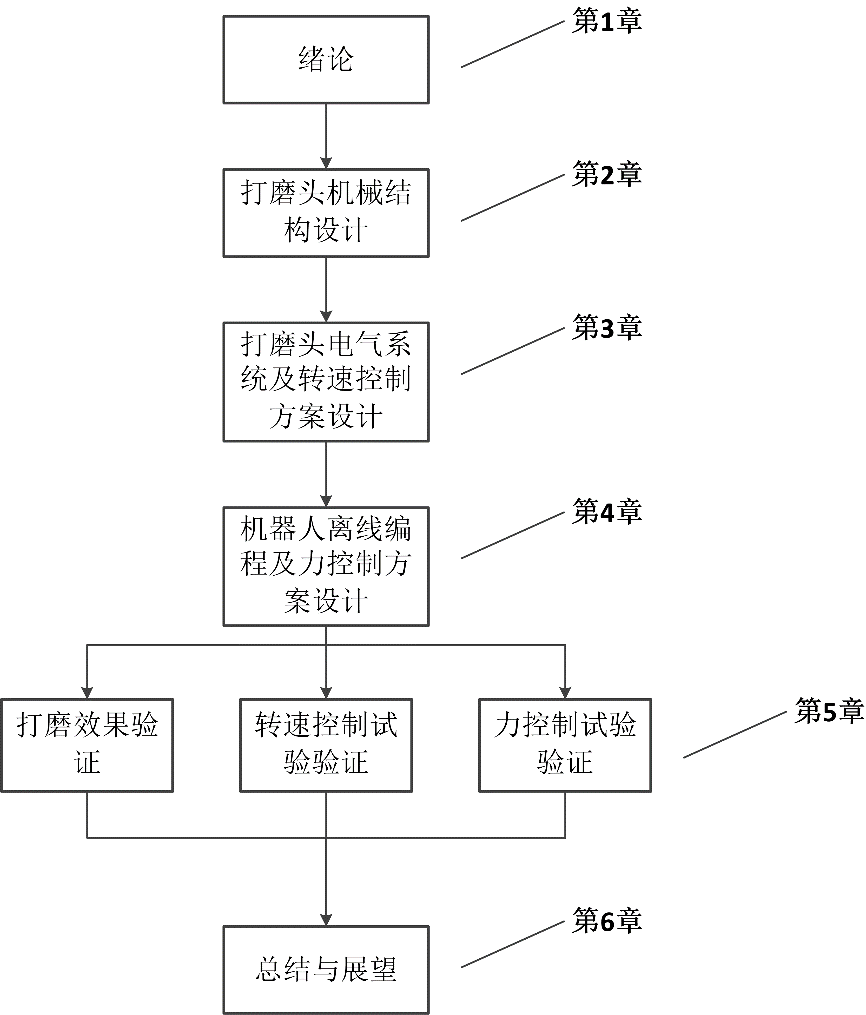

目录

摘 要 I

Abstract II

第1章 绪论 1

1.1 课题来源 1

1.2选题背景及研究意义 1

1.3 国内外研究概况 2

1.3.1机器人磨抛技术现状 2

1.3.2机器人打磨控制技术现状 3

1.3.3白车身腻子打磨技术现状 3

1.4存在的问题和解决方案 4

1.4本文主要研究内容 4

第2章 打磨头机械结构设计 6

2.1 打磨头结构功能需求分析 6

2.2 机械结构核心部件设计 7

2.2.1 打磨工具结构设计 7

2.2.2 驱动马达选型 8

2.3 打磨头整体机械结构设计 9

2.4 打磨头机械结构有限元分析 11

2.5 本章小结 13

第3章 打磨头电气系统及转速控制方案设计 14

3.1 打磨头电气功能需求分析 14

3.2 打磨转速控制方案设计 14

3.3 主电路设计 17

3.4 控制电路设计 18

3.4.1 PLC控制单元选型 18

3.4.2 变频器工作模式及参数设计 19

3.4.3 PLC I/O端子分配与接线 21

3.5 PLC控制程序设计 22

3.6 电气控制柜设计 26

3.7 本章小结 27

第4章 机器人离线编程及力控制方案设计 28

4.1 机器人仿真工作站构建 28

4.2 机器人路径规划 29

4.3机器人力控制方案设计及编程 30

4.4 机器人运动仿真 31

4.5 本章小结 32

第5章 高铁白车身侧墙打磨试验验证 33

5.1打磨效果验证 33

5.2 转速控制试验验证 34

5.3 力控制试验验证 35

5.4 本章小结 36

第6章 总结与展望 37

6.1 全文总结 37

6.2 工作展望 38

参考文献 39

附录 41

附录A PLC控制梯形图程序 41

附录B 机器人控制RAPID程序(部分) 43

附录C 取得的相关成果 45

致谢 46

第1章 绪论

1.1 课题来源

本课题来源于武汉理工大学本科生自主创新研究基金“学生自主申报项目”——基于高铁白车身机器人加工的高效智能腻子打磨头设计(项目编号:2018-QC-B1-11)。

1.2选题背景及研究意义

从“中华之星”到“复兴号”,从404公里到2.9万公里,高速铁路20年间一路走来,象征了中国经济的飞速发展与高端制造技术的大幅提升。如今,不仅面向国内,中国高铁更走出国门,受到国际市场的青睐,成为“一带一路”战略布局中的重要节点。随着高铁需求量的不断增加,对高铁等轨道车辆的先进制造水平要求也越来越严格,要求有更稳定的产品质量与更绿色环保的生产过程[1]。而白车身作为列车的骨架,其生产加工是高铁制造过程中核心的一环。白车身的加工质量直接影响着高铁的整体强度、气动外形与车厢气密性。

为提升高铁白车身制造水平,国内外众多研究围绕车身的焊接、涂装、磨抛等工序已取得了大量的技术突破。但是人工参与程度大,加工效率低的现状仍然制约着高铁白车身制造技术的进一步发展。在白车身腻子打磨的加工环节中,这一问题尤为明显。目前国内中车各主机厂,包括中车四方股份公司、中车长客股份公司、中车唐山公司、中车大连公司等,普遍采用传统人工方式对新造车体各个涂装工序进行腻子打磨,并带来环境污染严重、能源消耗大、操作者劳动强度大等显著弊端,是创建环境友好、可持续发展经济亟需改进的重点工序。

图1.1 高铁白车身腻子打磨仍然主要由人工完成

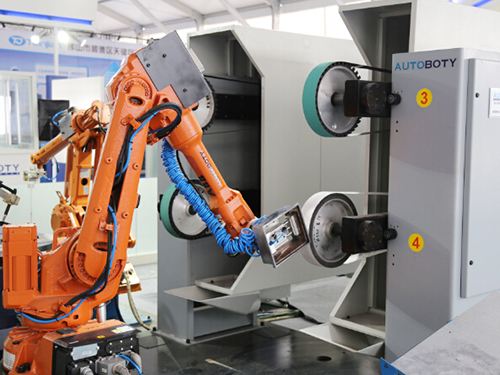

工业机器人打磨系统有着成本低、柔性好、智能化、效率高、操作空间大、对环境的适应性强、加工产品的一致性好以及数据信息的可追溯等优势,得到了国内外学者的广泛关注,现已应用于航空航天、船舶、能源、汽车等领域的零部件打磨加工作业。同样的,为了满足高铁生产高效率、高质量以及绿色环保的要求,有必要将机器人打磨技术引入高铁白车身制造过程中,通过关键工艺技术突破,预期能实现高铁白车身高效洁净智能打磨作业,其应用推广亦可带来显著经济效益和社会效益。

1.3 国内外研究概况

1.3.1机器人磨抛技术现状

工业机器人有着高柔性、高效率、低成本等诸多优点,并因此被广泛地应用于焊接、涂装、搬运等各种生产加工之中。随着相关技术的不断发展与成熟,在机器人磨抛领域也涌现出了丰富的研究成果。

图1.2 机器人磨抛加工

首先,针对机器人本身,大量研究主要集中在机器人离线编程、运动路径规划方面。相较于传统的示教编程,离线编程无需在现场对机器人动作进行引导,有着更高的效率且能满足更复杂的生产加工要求。对机器人离线编程最早的研究可追溯到1986年,Klein[2]首先运用该技术实现了对机器人涂装作业的运动仿真。随后,各大机器人企业与相关的研究机构也相继发布了各自的机器人离线编程与仿真软件平台。国内外主流的软件包括有加拿大Jabez Technologies公司的Robot Master,德国Siemens旗下的ROBCAD,瑞士机器人生产商ABB公司配套的RobotStudio等等[3]。这些离线编程软件以及在此基础上的二次开发,提供了机器人编程与仿真的平台,也为后来许多相关方面的研究提供了便捷的工具。

而针对被加工工件,许多研究总结了机器人磨抛中加工质量受各项工艺参数影响的方式。Tian等[4]分析了机器人位姿及刚度对打磨表面质量稳定性的影响,并提出了一种基于瑞利熵评价机器人系统刚度性能的布局优化方案。曾国强等[5]基于一种被动柔顺装置,研究了碳纤维复合材料打磨中包括主轴转速、机器人夹持打磨工具的进给速度、打磨面法向力、倾斜角和砂纸目数等不同参数对表面质量的影响。谌鸿强等[6]以轮毂表面为实验工件,使用线性回归的方法研究了打磨表面粗糙度与原始表面粗糙度、打磨面法向力、等效曲率半径等参数间的关系。

1.3.2机器人打磨控制技术现状

对以上影响机器人打磨质量的因素的研究进而又引出了一个新的话题,那就是如何调整控制这些工艺参数,进而使加工质量得到有效的提高。这其中,众多的研究工作是围绕机器人力控制与打磨转速控制进行的。

机器人末端工具与工件之间的接触力直接影响工件表面的加工质量。现有的力控制策略形式多样,其中主流的有基于机器人末端装置位置与受力关系的阻抗控制、将力与位置分开独立控制的力/位混合控制,以及使用了神经网络技术的智能控制等等[7]。在打磨力控制方面,国外已有较为成熟的研究。在1988年,Kazerooni[8]就提出了将力控制系统运用于机器人打磨中。Jenkins[9]使用实时打磨模型与零极相消技术,减少了打磨过程中的振动,并开发了一种用于打磨加工的自适应力控制系统。Kinsheel[10]基于比例-微分控制器与无限冲击响应,提出了一种机械臂力/位混合控制方法。Long等[11]在机器人协同作业中,使用了力/视觉混合控制,可以在局部调整机器人加工路线以修正离线编程错误或由工件变形引起的误差。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: