YSK-600A四柱油压机的机械结构设计毕业论文

2020-02-17 19:47:23

摘 要

液压机是利用帕斯卡原理,将液体作为介质来传递能量的工业设备,具有执行件结构简单,工作平稳,可产生很大工作压力等优点。而四柱式液压机属于液压机中的一种,多用于金属,橡胶,木材等材料的压制成形等工艺。在工业生产中有着广泛的应用。本文介绍了一种传统的四柱式液压机的设计,重在讲述液压机的原理以及设计思路,让大家更加了解液压机从而进一步对液压机进行设计方案改进。

YSK-600A是一款公称力为6000KN力的压力机,我们查阅资料,根据液压机的材料以及压力,选取适合的电机作为驱动,按照工作压力以及行程,设计液压缸的参数,按照受力,设计出整体框架以及上下横梁,活动横梁的参数,并根据工艺要求设计出法兰,轴套等连接件,最终装配成一台完整的液压机设备。本文主要采用的材料力学的分析方法,根据各个零部件的受力情况,画出弯矩图,判断危险截面并计算危险截面的最大弯矩。并根据公式计算挠度。从而校核材料的刚度。材料的强度根据受力点所受载荷,计算出该受力点的应力,若应力值小于许用应力,则强度满足要求。当强度和刚度同时都满足要求时,该设计合理。由于三个横梁的体型较大,需对中间部位进行挖空并设立加强筋板,这时材料的许用应力应当适当较低。实验表明,该结构所计算出的应力载荷略小于实际载荷,故该结构同样适合用材料力学的方法设计分析。

关键词:四柱液压机;机械结构;原理设计

Abstract

Hydraulic press is made of PASCAL principle,It.regards the liquid as a mediu to transfer energy.Including structure simple, smooth working,big pressure and other advantages. And the four-column hydraulic press belongs to a hydraulic press, used for metal, rubber, wood and other materials such as pressing forming process. It is widely used in industrial production. This paper introduces the design of a traditional four-column hydraulic press, focusing on the principle of the hydraulic press and design ideas, so that we know more about the hydraulic press to further improve the design of the hydraulic press.

YSK – 600a is a hydraulic press machine,which nominal pressure is 6000 KN force of the press,.We consult the literature,.Selecting suitable motor as drive ,according to the material and pressure of hydraulic press. Design the parameters of the hydraulic cylinder according to the working pressure and stroke.according to the force, Designing the overall frame and the upper and lower beam, the parameters of the activity crossbeam according to the technological requirements ,And designing the flange, shaft sleeve, etc fittings, final assembly into a complete hydraulic press equipments. In this paper, the main method of material mechanics analysis, according to the force of each part, draw the bending moment diagram, judge the dangerous section and calculate the maximum bending moment of the dangerous section. And calculate the deflection according to the formula. Thus checking the stiffness of the material. The strength of the material is calculated according to the load at the stress point. If the stress value is less than the allowable stress, the strength meets the requirements. The design is reasonable when both strength and stiffness meet the requirements. Due to the large size of the three beams, it is necessary to hollow out the middle part and set up reinforcing steel plate, at this time, the allowable stress of the material should be appropriately low. The experimental results show that the calculated stress load of the structure is slightly less than the actual load, so the structure is also suitable for material mechanics design and analysis.

Key words: Four-column hydraulic press; Mechanical structure; The principle of design.

摘 要 3

Abstract 4

第1章 绪论 7

1.1研究背景 7

1.2国内外发展过程 7

1.2.1国内外液压机发展历程 7

1.2.2 液压机的发展走向 8

1.2.3液压机的设计方法 8

第2章 液压缸及配件的设计和校核 10

2.1引言 10

2.2液压缸的设计计算. 10

2.2.1液压缸主参数设计计算 10

2.2.1.1活塞杆直径设计计算 11

2.2.1.2压力及流量的计算 11

2.2.1.3驱动方式的选择 12

2.2.2.壁厚及外径的设计校核 12

2.2.2.1壁厚及外径的设计 12

2.2.2.2缸筒壁厚设计及校核 12

2.2.2.3缸底部分的设计及校核 13

2.2.2.4缸体法兰处强度校核 13

2.3螺纹连接处强度校核 14

2.3.1缸体法兰与横梁螺栓连接部分 14

2.3.2压盖部分螺钉强度校核 15

2.4活塞部分的设计 15

2.4.1活塞的设计 15

2.4.2活塞与活塞杆的连接 15

2.4.3活塞的尺寸精度 15

2.4.4活塞杆以及螺纹规格 16

2.4.5活塞杆的设计 16

2.5密封件的设计 16

2.5.1活塞处的密封设计 16

2.5.2活塞杆处的密封设计 17

第3章 横梁及配件的设计和校核 17

3.1引言 17

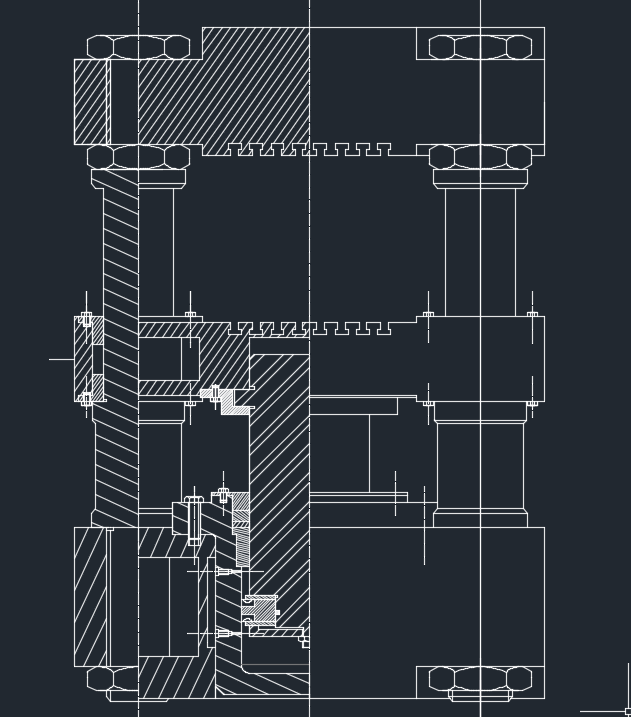

3.2 液压机的布局 18

3.2.1四柱液压机的选型 18

3.2.2 四柱液压机的布局 18

3.2.2.1 四柱式液压机的整体布局 18

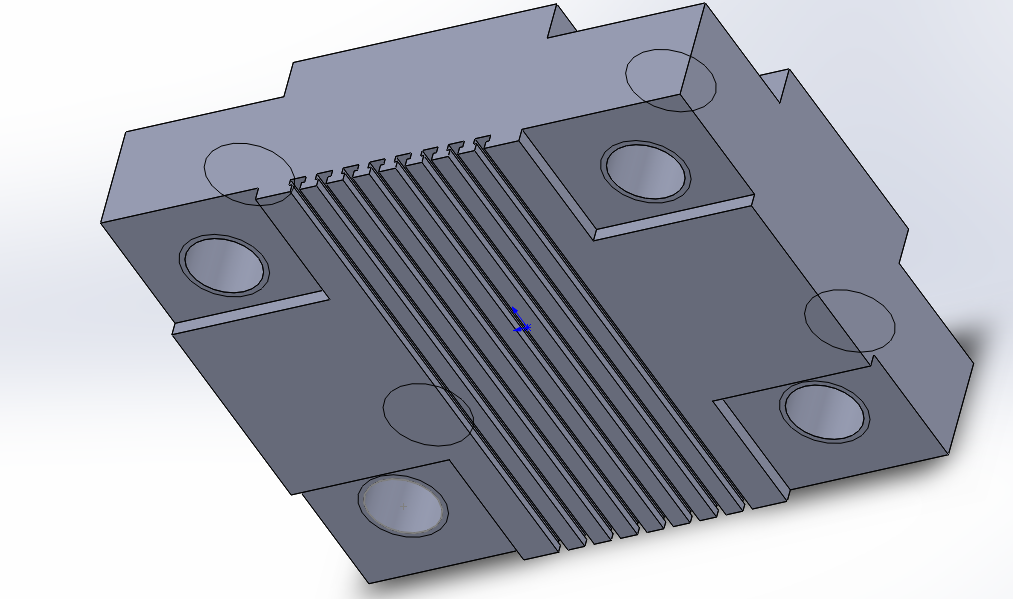

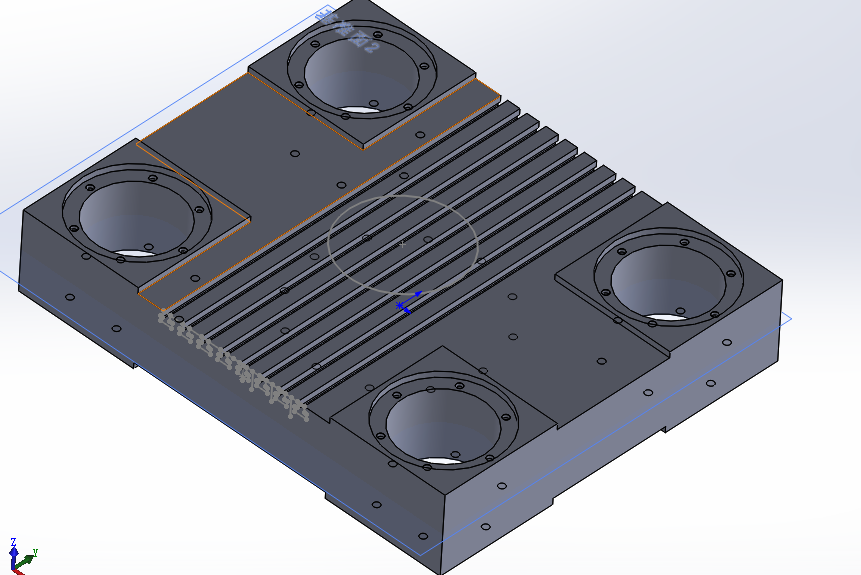

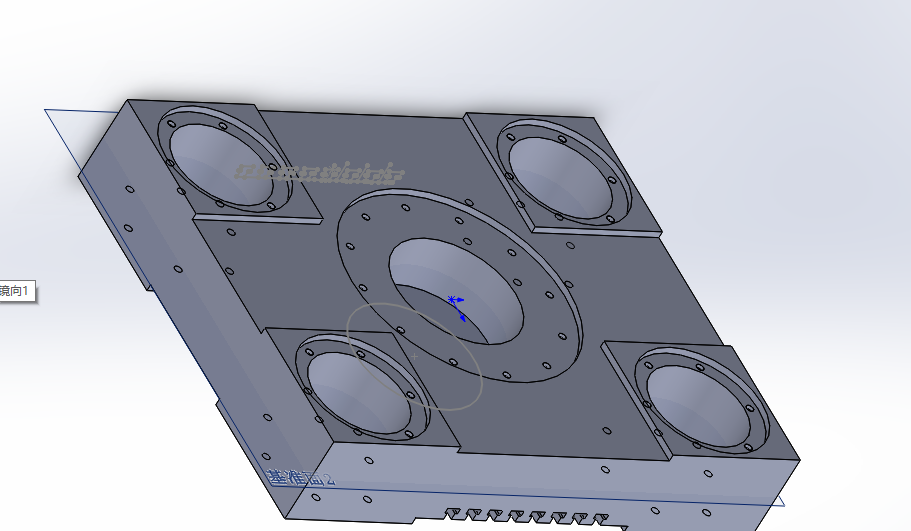

3.2.2.2上横梁的布局 19

3.2.2.3活动横梁的布局 19

3.2.2.4下横梁的布局 20

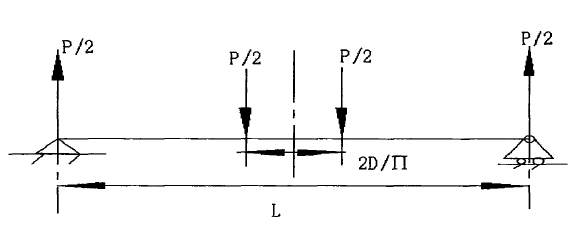

3.3横梁的强度与刚度计算 21

3.3.1下横梁的设计计算 21

3.3.1.1概述 21

3.3.1.2 下横梁的设计计算 21

3.3.2活动横梁的设计校核 23

3.3.3上横梁的设计校核 24

第4章 立柱及配件的设计计算 24

4.1引言 24

4.2立柱及导套的设计计算 25

4.2.1立柱设计参数 25

4.2.2中心载荷应力 26

4.2.3疲劳强度核算 26

4.3立柱的连接形式, 26

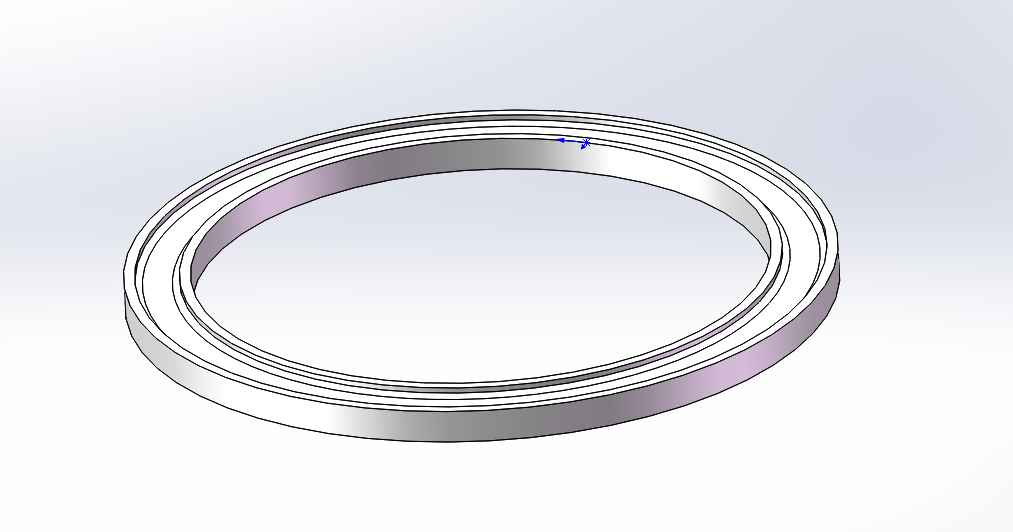

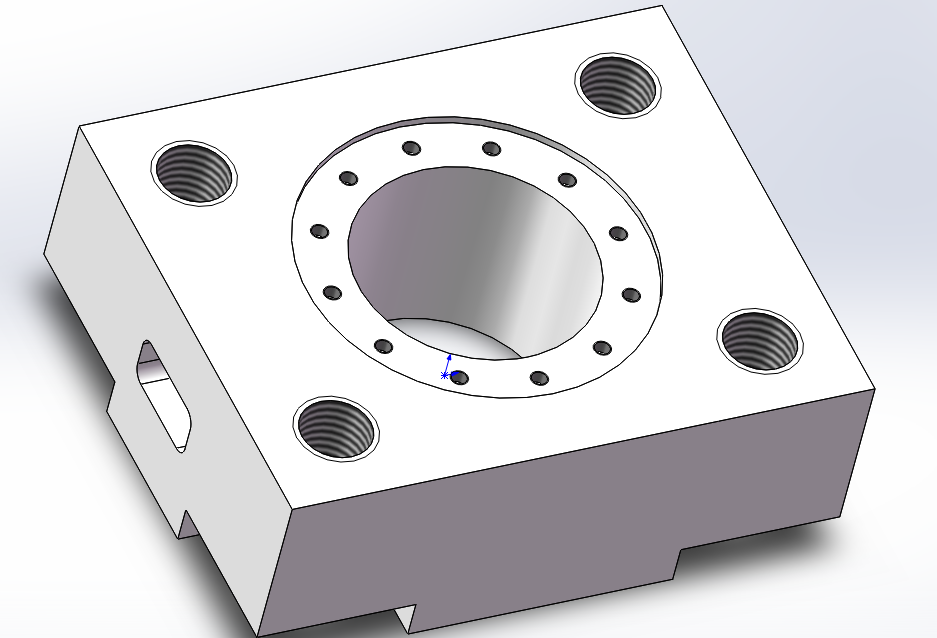

4.4导套的设计 27

4.4.1导套的作用 27

4.4.2导套的结构设计 27

第1章 绪论

1.1研究背景

冲压装备作为现代制造业中不可缺少的加工设备,其精密度和加工能力决定了一个国家制造业的发达程度。液压机作为一种传统冲压设备,广泛应用于各种工业生产中。如日常家电及汽车零部件的生产,航空航天的制造等。随着现代零件工艺越来越复杂,产品精度越来越高,降低能耗的要求也越来越高。为满足零件产品的需求,改进加工工艺以及CAD,CAE,可靠性设计等新技术逐步发展并使用,使现代液压机的设计更加趋向环保化,柔性化和精密化[1]。所以我们需要从根本上了解这种冲压装备的设计原理,从而进一步进行设计上的改进,最终设计出一台自动化程度高,能源利用率高,加工精度高的冲压设备。

现阶段液压机设计存在的问题十分明显,传统设计方法大多依赖材料力学强度刚度的设计计算以及前辈们的经验公式,最终进行校核,这种设计方法缺少科学依据[2],这样设计出的产品虽然安全可靠,但产品机型体型大,重量大,浪费了材料。这种缺乏产品开发和综合竞争力的设计方法,迫切需要CAD/CAE技术的融入,以提高机械性能,优化设计能力,这也是整个行业的必然发展趋势[3]。据统计,机床机械的生产占全世界生产的钢铁的13%,粗略估计,2010年世界上生产的金属加工成型机的数量介于25,000至35,000单位之间相比于2009年数量增长约18%。[4]这也趋势设计逐步走向轻量化和绿色化。现代优化设计避免了该问题,但设计计算复杂,产品结构和工艺也更加复杂。优化设计的方法延长了设计周期。但是降低了产品成本,也逐步代替了传统的材料力学设计分析方法。

1.2国内外发展过程

1.2.1国内外液压机发展历程

早在18世纪末期,水压机已在西方国家形成雏形,随后的工业革命更加推动了制造业设备的发展,机械设备逐渐取代了人工作业。19世纪末英国将自由锻造机投入到钢材料的锻造工艺中,其加工出的产品尺寸精确稳定,加工效率高,便大量投入生产,使得机器锻造工业快速发展,20世纪40年代,以第二次世界大战为背景,西方列强大力发展机械设备制造业,备战军事,这无疑对未来的船舶机械,运载火箭,航空航天埋下坚实的基础。到20世纪90年代,液压设备已覆盖到各个国家各个地区的生产使用,市场达到基本饱和。但西方发达国家及日本,俄罗斯等大国仍旧掌握着一些关键性技术,垄断着高端专用液压机的市场。

和发达国家相比,我国制造业发展较晚,而且前期只能依赖于国外仪器设备的进口,这无疑对自己国家发展是不利的。新中国成立后,我国制定了第一个五年计划,将一些战利品和进口液压机进行改造,初步形成制造业工业化。

在随后的发展过程中,国家投入大量资金,对新型冲压设备不断探索和研发,推动国家汽车,家电,航空航天等行业快速发展。

2011年我国研发800MN模锻液压机成为出世界上最大的液压机。

2012年,我国成功运行自主研发的400MN大型液压机,对民用,军用飞机的大型结构件提供了生产。

2013年我国研发出15000吨双动拉伸液压机,排名世界第一,可运用于航空航天,高铁动车,大型船舶零部件的生产。同年,世界顶级大型锻压机800MN压力机投入使用,打破了国外大型液压机的垄断[5],并为我国新工艺,新机型的大型液压机提供了发展方向和平台。

现如今,国内使用的液压机国产机占90%,并且大量出口第三国家,在生产水平上,我国已处于国际较先进水平,并且还在不断的发展。我国与发达国家共同研发新技术,将先进技术共享,不断着促进制造业的发展。

1.2.2 液压机的发展走向

随着现代零部件的结构越来越复杂,精度越来越高,其工艺也越来越繁琐,尤其现代设备越来越注重柔性化发展,故未来的液压机可能会优先发展:

1.伺服控制技术

伺服系统现已应用到许多机床中,如数控车床,数控铣床等等。由于伺服系统能够精确,准确的使执行端的输出量随着跟随目标的变化而变化,对零部件的加工精度有很大的提高,未来也将利用其特点,使活动横梁的速度,位移量随油缸液压参数的变化而变化。

2.柔性制造技术

前面也提到过,为减少模具家具设计生产周期,提高生产效率,未来的机械设备逐步向成组技术发展,成组零件,成组夹具等来达到柔性制造的目的。然而柔性设备以及柔性车间以及柔性生产线的制造需要投入大量的资金来设计和研发,这也限制了其发展,在一些中小型企业仍需要一定的政府支持才能实现。

3.高精度,高速,高可靠性

加工精度也一直是来横梁一款工业设备加工能力的一项重要指标,这也是一些高端加工机床被国外垄断的原因。一些西方发达国家以及日本等国家掌握着一些关键性技术,其研发出的轻工业设备精度高,可靠性高。霸占着整个市场,故我们国家也要向这些国家虚心求教,研发新型技术,提高加工精度,提高生产效率,提高国产设备的加工能力。

4.绿色化

绿色节能是国家提出的一项制造业未来发展走向。在我国,由于制造业发展起步晚,发展速度快,以前忽视了快速发展工业带来的一系列问题,对环境带来了一定的污染。然而我们已经认识到这些问题。从材料上来说,我们要从设计源头来改进,降低材料的使用量,提高材料的利用率。提高液压系统的密封性,减少液压油的泄露从而减少环境的污染。提高液压设备的装配精度,减少共振,降低工业噪声。

1.2.3液压机的设计方法

液压机设备的设计方法有许多种,如材料力学方法,有限元分析法,模块化设计,可适应设计,极限状态分析法等等,这里为大家做一些简单介绍:

- 材料力学方法:利用材料力学的相关知识,对液压机的横梁,整体框架等做弯矩力矩受力分析,从而校核该零部件是否符合要求。为满足设计计算的方便,常作如下假设:1.各连接件刚性连接,2.平面分析代替三维空间分析,3.各部件传递力受力均匀等,这样设计出的产品安全可靠但材料利用率低。

- 有限元分析法:利用计算机求解数理方程,从而给出结构的内应力,研究其变形,改其结构和布局,优化结构,这种方法具有较强的边界适应性,能够分析出任意截面的载荷,且计算精度可人为控制[5]。故广泛适用于现代设计步骤中。

- 模块化设计,可适应设计:前者主要是指把产品在一定范围内合理划分创建一系列功能模块的设计方法:后者是强调产品设计时衍生,扩展,提升等适应能力[]

- 极限状态分析法:针对零件的具体结构,将许用应力法和破坏阶段综合,所研究出来的极限情况下,材料的结构设计方法,这种方法在水利桥梁等设计中广泛应用。

第2章 液压缸及配件的设计和校核

2.1引言

液压缸是液压机的主要部件之一,其作用为存放液压油并依靠压力差使活塞能够进行往复运动,常见的液压缸分为柱塞式,活塞式以及差动式。在实际工作中,液压缸由于强度和刚度设计不当,会造成缸壁,缸体法兰部分,缸底等位置产生裂纹和气蚀。工作时,柱塞被高压油推动,缸底收到相反的作用力,并且通过缸壁传到法兰部分,此时法兰受到均匀的压力。液压缸内壁受到液压油均匀的挤压力。 因此液压缸缸体受力较大,是校核的重点。[6]

2.2液压缸的设计计算.

为合理设计液压缸各参数,对其各部件的选择如下:

1)采用活塞液压缸;

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: