某一键盘底座模具结构及其追溯系统的编码角色模块软件设计毕业论文

2020-02-17 19:59:09

摘 要

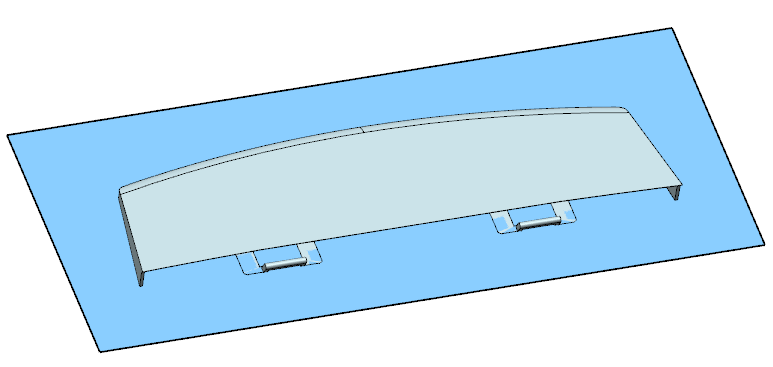

与传统的金属材料相比,塑料材料质量更为轻便,具有较好的抗腐蚀性能,加工成型工艺也已十分成熟,所以塑料行业的发展越来越快,越来越多的塑料制品走进了人们的生活。注塑成型是众多塑件加工工艺中应用最为普遍的一种。本文的键盘底座模就是通过注塑工艺加工成型。在本文中,对键盘底座模的关键性设计环节做了仔细的论述。通过这种设计,我掌握了注塑模具设计的整个过程,并且还提高了使用CAD绘制复杂装配图的能力。本设计采用聚苯乙烯作为注塑材料,采用两腔模腔和标准A2模具简单设计基础注塑模具。它主要涉及分型面位置的确定,模具形状的确定,模塑件的设计以及抽芯机构的设计。

本文主要是针对一个产品质量追溯系统的几个模块进行界面设计,通过生成追溯码实现注塑模具生产信息的可追溯性,每个产品都被记录并存储在数据库中。本次设计分为3个模块,即追溯码赋码模块,追溯码状态监控模块和角色管理模块。通过质量可追溯性可了解到产品信息,管理人员和设计人员还能根据此来追溯加工过程中的详细信息,并做出针对性改进,使产品的生产加工越来越完善。

本文使用SQL Server 2008 R2构建模具信息静态数据库,用Visual Studio 2017进行可视化编程,创建各种功能模块,写出所需的WebForm网页,并运行它们来实现最终产品质量跟踪目的。

关键字:追溯系统;数据库;注塑模具

Abstract

Compared with traditional metal materials, plastic materials are lighter in weight, have better corrosion resistance, and the processing technology is also very mature. Therefore, the plastics industry is developing faster and faster, and more and more plastic products are entering. People's lives. Injection molding is one of the most common applications in many plastic parts processing processes. The keyboard base mold of this paper is processed by injection molding process. In this paper, the key design steps of the keyboard base module are carefully discussed. Through this design, I mastered the entire process of injection mold design, and also improved the ability to draw complex assembly drawings using CAD. This design uses polystyrene as the injection molding material, and uses a two-cavity cavity and a standard A2 mold to simply design the basic injection mold. It mainly involves the determination of the position of the parting surface, the determination of the shape of the mold, the design of the molded part and the design of the core pulling mechanism.

This paper is mainly for the interface design of several modules of a product quality traceability system. The traceability of the injection mold production information is generated by generating the traceability code. Each product is recorded and stored in the database. The design is divided into three modules, namely the traceability code assignment module, the traceability code status monitoring module and the role management module. Through product quality traceability, product information can be learned, and managers and designers can trace the detailed information in the process and make targeted improvements to make the production and processing of the products more and more perfect.

This article uses SQL Server 2008 R2 to build a static database of mold information, visual programming with Visual Studio 2017, create various functional modules, write the required WebForm web pages, and run them to achieve the final product quality tracking purpose.

Key Words:Traceability system; database; injection mold

目录

第一章 绪论 1

1.1课题研究背景 1

1.2课题研究的国内外现状 1

1.3课题研究目的及意义 2

第二章 注塑模具结构设计 3

2.1注塑模具的原理 3

2.2注塑模具的材料选择 3

2.3型腔数量与排列方式的确定 4

2.4分型面的确定 4

2.5成型零件尺寸计算 5

2.5.1凸凹模(型芯型腔)尺寸计算 5

2.6侧向分型机构与斜导柱机构设计 6

2.6.1斜导柱抽芯机构设计 6

2.6.2抽芯机构参数计算 6

2.7注射机选型 7

2.7.1注射量估算 7

2.7.2计算锁模力 7

2.8注射机校核 8

2.8.1注射机压力校核 8

2.8.2锁模力校核 8

第三章 键盘底座模厂内追溯系统设计 8

3.1概述 8

3.2 开发及运行环境 9

3.2.1 ASP.NET介绍 9

3.2.2 Microsoft Visual Studio 2017介绍 10

3.2.3编程语言介绍 10

3.2.4 Microsoft SQL Server 2008(R2) 介绍 10

3.3键盘底座模追溯系统实现原理 11

3.4 键盘底座模追溯系统设计目标 11

3.5注塑模具质量追溯系统的数据库设计 12

3.6 注塑模具厂内质量追溯系统的界面设计 14

3.6.1赋码模块界面 14

3.6.2标签生成界面 16

3.6.3角色模块界面 16

3.6.4追溯码关联状态监控界面 18

3.7本章总结 19

第四章 结论 20

参考文献: 21

致 谢 22

- 绪论

1.1课题研究背景

模具是模塑材料加工中的重要技术设备,制造的产品经常远超过模具本身的成本,模具可以很容易地批量生产大量符合质量要求的零件。因此,广泛应用于机械工程,汽车,电子信息,航空航天等行业。因此,模具生产质量的高低越来越成为机械行业的标杆。目前,中国的模具总产量是世界上最多的地方之一,有很多公司生产模具。中国在注塑模具方面的发展很快还表现在模具的制造技术有了很大程度上的提高。然而,整体水平与发达国家相比还是存在很大差距。如高质量的模具,精密和复杂的塑料模具,汽车模具,电子连接器和其他电子产品模具仍主要依赖进口。除此之外,在价格方面中国也远低于发达国家,约为发达国家的1/3至1/5。因此,如何提高注塑模具的设计制造技术才是模具行业的重中之重。

在质量追溯系统方面,随着社会的进步,一个企业的核心竞争力已经不仅仅是生产力这么简单了,质量越来越成为消费者选择一件产品的第一要素。对产品质量的要求越来越高导致以农产品为主要应用领域的质量追溯体系逐渐应用于农产品。然而,由于科学的不断进步,追溯系统的应用范围和领域也逐渐扩大,新的需求的出现导致追溯系统面临新的挑战。如今我国的大中型企业都对质量管理十分重视,产品在生产过程中就会被跟踪管理,在出厂时会进行追溯码和防伪码的关联,以便出现质量问题是能够有据可查。

1.2课题研究的国内外现状

模具制造如今已经成为衡量一个国家制造水准的标杆,最近几年国内的注塑模具无论是在质量还是在数量上都有质的飞跃,但是相比于国外的模具制造技术与规模,我国就显得相形见绌。从2011年到2015年,我国的模具行业发展最为迅速,以美日为代表的发达国家在模具行业的产量连年增加,全球市场不断扩大。因此,我国的模具行业在这一时期得到了很好的发展契机,迄今为止,我国的注塑模具在标准化,模具的质量,模具的制造工艺方面都取得了很大的进步,但是在复杂模具,大型模具,精密模具以及模具材料方面仍然不能跟发达国家相提并论,这也是今后我国的模具发展应该努力的方向。

在注塑系统发面,我国的起步比较晚,而且最早应用在食品行业,对于机械行业,特别是注塑模具行业的应用很少,功能也十分局限。相比之下,美国,德国这些模具行业比较发达的国家在质量监管方面一直都处于领先地位,所以也带动了相关追溯系统的不断发展和完善。从目前的形势来看,国外的软件公司确实更有能力提供追溯系统的技术支持,单是由于这些外国公司对于中国注塑行业的市场需求知之甚少,因此选择国外公司来做追溯系统的企业不是很多。另一方面,国内的软件行业发展虽然越来越好,但是侧重点并不在此。一个完整的追溯系统对于一个以注塑模具为产品的公司来讲是改善管理模式很重要的一环,但是对于那些有能力开发此系统的大公司来讲,这是一个费力不讨好的事情,所以鲜有公司愿意承担这样的项目。

1.3课题研究目的及意义

虽然目前追溯系统的应用领域还不是很广,但是这样一种模式对于整个社会的发展都具有积极作用,所以放眼未来,追溯系统有很广的应用前景。其次质量追溯系统确实能够起到监管产品,改善管理模式,提高生产效率的作用,所以即使是从企业自身的发展来看这也是十分必要的。

如今,注塑模具越来越被重视,竞争也越来越激烈。要保证产品的质量,首先要保证产品在生产的各个环节都有据可循,这样才能在出现问题是以最快的速度发现问题的源头,甚至可以责任到人,这对于提高产品质量,加强企业管理,改善设计理念都是有很大的促进作用。但是如果由人工去手动记录,不免会造成数据冗杂,资源浪费的情况。这个时候,追溯系统的建立就显得很有必要。本文建立的键盘底座追溯系统能够记录并访问到模具生产各个环节的详细信息,对于产品质量监控把关具有很大的作用。除此之外,追溯系统对于改善企业的管理也具有促进作用,由于可以责任到人,所以生产操作者的责任感会得到加强,产品设计者也能够及时收到反馈,对于优化产品结构,改进生产工艺具有很大的意义。

- 注塑模具结构设计

2.1注塑模具的原理

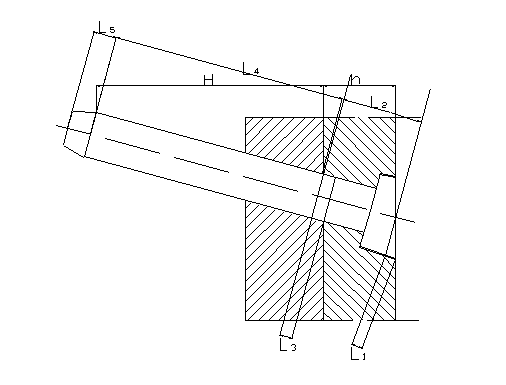

注塑成型成型是热塑性材料的主要成型方法,这种成型工艺对结构要求不高,适合大部分结构的成型,而且其成型时间较短,在提升生产效率的同时,又能够成型结构复杂的零件,产品精度控制也较为容易。除此之外,注塑成型的整个过程为自动化操作,所以本文选择此成型方法作为键盘底座模的加工方法。其原理是通过将高温熔化的液态材料注入到特定的模具中,经冷却系统冷却后打开模具,再由推杆将产品顶出。模具设计的核心在于凹凸模的设计,型芯的设计以及注射机的选择与校核。下图为本模具的结构示意图,见图2.1

图2.1 模具结构示意图

图2.1 模具结构示意图

2.2注塑模具的材料选择

注塑模具在材料选择时要综合考虑材料的机械性能,如材料成型后的强度,刚度,弹性;材料的工艺性能,是否利于加工以及材料的收缩率,这关系到塑件在冷却过程中因体积变化而产生尺寸误差的问题。综合考虑以上因素,本文选择ABS(丙烯腈-丁二烯-苯乙烯共聚物)作为注塑材料。

ABS是目前模具行业应用最为广泛的一种材料,具有价格低廉,综合性能良好的优点。ABS由丙烯腈、丁二烯和苯乙烯三中物质聚合而成,因此具备了三种物质各自的特点。丙烯腈使ABS具有较高的强度,硬度及耐腐蚀性;丁二烯使ABS具有较高的弹性;苯乙烯则可使ABS具有良好的介电性。因此,ABS具有良好的机械性能。而且这种材料的收缩率较小,流动性也较好,有利于成型加工。

但是这种材料也不是没有缺点,ABS的耐高温耐低温性能都不好,而且耐燃性不好,特别是这种材料耐紫外线性能不好,这使得这种材料只适合于用来制造电脑外壳,键盘外壳,手机外壳等产品。

2.3型腔数量与排列方式的确定

模具根据型腔数量可分为单型腔和多型腔两种,他们各有各的优点。与多型腔模具相比,单型腔模具有以下优点:模具容易制造,成本较低,生产周期短,精度易于控制,产品的互换性程度较高。缺点是生产效率不如多型腔模具,而且会增加产品的成本。考虑到键盘底座是一种对互换性要求比较高的产品,而且对产品质量的要求较高,再加之尺寸近似为20·40,属于比较大的尺寸,如果采用一腔多模势必造成产品质量得不到保证,而且会给模具制造增加很大的困难。 所以综合考虑以上因素,选择型腔数量为一腔一模排布。

2.4分型面的确定

一组模具中将上下模腔分开的接触面称为分型面。分型面选择的是否合理对于模具的制造难度,工件的最终质量都有直接关系。注塑模具的分型面有的有一个,有的有多个,分型面的形状应该尽可能简单,以便于模具的制造和塑件的脱模。分型面的选择有以下原则:

- 分型面应该选在塑件的最大截面,这样可以使模具的结构更加简单,而且不会影响脱模。

- 应该保证起模后塑件保留在动模一侧,所以一般把模具的脱模机构设计在动模侧。

- 对于有粗糙度要求的表面,不应该设置为分型面;对于有位置要求的表面,应该放在同一个型腔中,这样有利于保证位置度和粗糙度要求。

- 分型面的选择应该不影响塑件的外观,产生的溢料应该便于消除休整。

- 分型面作为主要的排气渠道,应将其设计在熔融材料流动的末端,这样设计有利于腔体内气体的顺利排出。

- 选择分型面时还要考虑已有设备的规格。

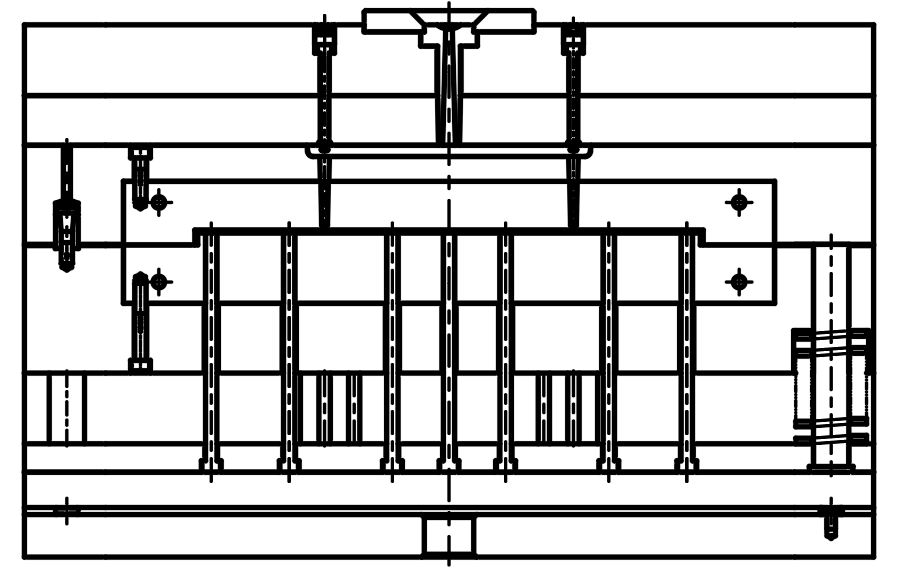

根据以上原则,设计分型面如下图所示,见图2.2

图2.2 分型面的选择

2.5成型零件尺寸计算

成型零件主要指型芯,型腔,这些与成型直接相关的结构的设计。型腔设计的合理与否直接决定了塑件成型后的质量,不仅如此,由于在注塑成型过程中这两种结构要收到熔融塑料的挤压摩擦,所以对于高温状态下的强度,刚度以及形变量都有很严格的要求。一般选择型芯型腔的内表面粗糙度为8,这样有利于后续的脱模。

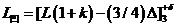

2.5.1凸凹模(型芯型腔)尺寸计算

经查表可知,ABS的平均收缩率取5%

凹模尺寸计算:

(2.1)

(2.1)

式中:L凹为型腔的内形尺寸

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: