输送机交接升降滑动组件设计毕业论文

2020-02-17 19:59:34

摘 要

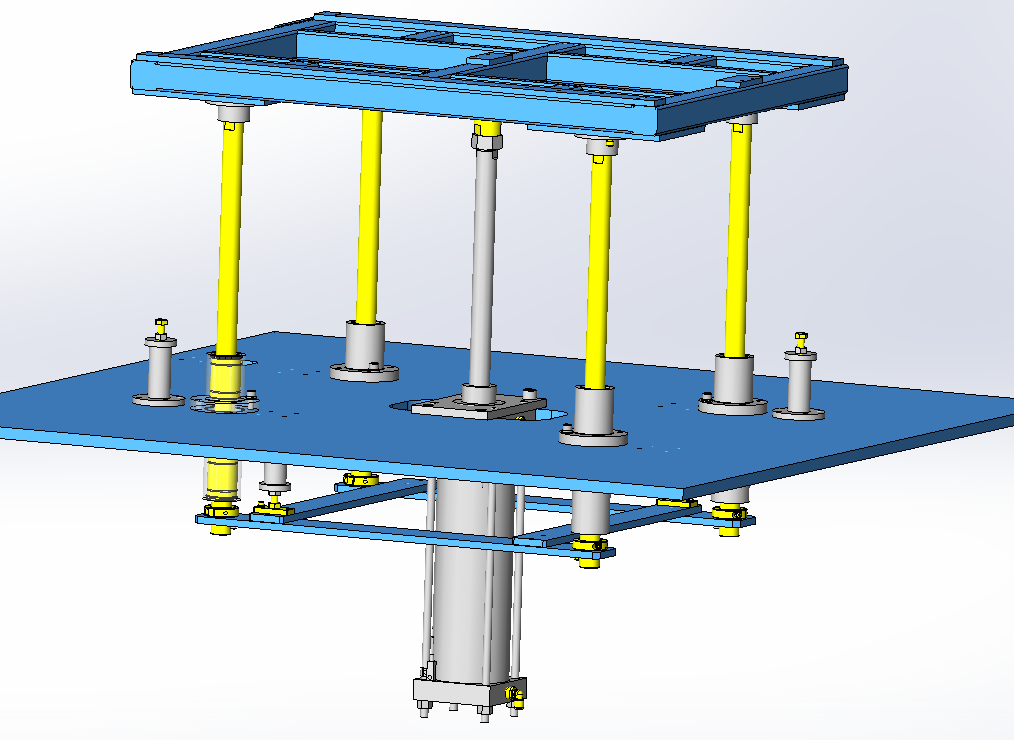

本文借助三维建模软件delmia首先针对存在高低差以及水平面同轴距离的上下流输送机,通过多种机构的对比择优,设计出升降与交接一体的机械装置,完成最初流水线的目的,通过机械设计手册对其装置中主要机构的尺寸进行计算与校核,以及修改,完善机构的传动结构以及尺寸。并利用solidworks对装置进行后期的修改以及最终的装配,结合autocad进行图纸的处理,完整的对该装置进行说明,从而证明该装置对流水线的自动化程度提升有了显著的作用。

论文主要研究了如何在存在高低差,且不在同一直线上分离的输送机之间设计一种同时进行上下移动和平行移动的组件,通过输送机加减速控制在两输送机之间进行工件交接。

研究结果表明:通过delmia设计了升降交接滑动组件,该装置可完成对物料进行空间上的上下左右前后移动。

本文的特色:机构设计方式以及运动原理的介绍通俗易懂,机构尺寸校核详细。

关键词:输送机;升降;交接;滑动组件

Abstract

With the help of the 3D modeling software delmia, the first and second flow conveyors with high and low difference and horizontal coaxial distance are designed, and the mechanical devices of lifting and transferring are designed to complete the initial assembly line. The mechanical design manual is used to calculate and verify the dimensions of the main mechanisms in the unit, as well as to modify and improve the transmission structure and dimensions of the mechanism. And using solidworks to carry out later modification and final assembly of the device, combined with autocad to process the drawings, the complete description of the device, which proves that the device has a significant effect on the automation of the assembly line.

The paper mainly studies how to design a component that moves up and down and parallel in parallel between conveyors that have high and low differences and do not separate on the same line. The workpiece is transferred between the two conveyors by conveyor acceleration and deceleration control.

The research results show that the lifting and lowering sliding assembly is designed by delmia, and the device can complete the spatial up, down, left and right movements of the material.

The characteristics of this article: the design of the mechanism and the introduction of the principle of motion are easy to understand, and the size of the mechanism is checked in detail.

Key Words:Conveyor;Lifting;Handover;Sliding component

目录

第一章 绪论 1

1.1研究背景 1

1.2 研究目的及其意义 1

第二章 整体方案设计 3

2.1装置总体简介 3

2.2机械机构概述 3

2.2.1运动执行模块 4

2.2.2限位导向模块 4

2.2.3缓冲模块 5

第三章 机械结构设计 6

3.1运动执行模块 6

3.1.1高度差调零运动执行装置 6

3.1.2 平面内同直线化运动执行装置 7

3.1.3 带传动运动执行装置 8

3.2 限位导向模块 9

3.2.1 高低差调零限位导向装置 9

3.2.2 水平面内同直线化限位导向装置 10

3.3 缓冲模块 11

3.4 精度调节模块 11

3.4.1 模块化精度调节 12

3.4.2 紧定螺栓精度调节 13

3.4.3 圆柱销精度调节 14

第四章 计算与校核 15

4.1 总体尺寸规划 15

4.2 电机选型 15

4.3 气缸选型 16

4.3.1 竖直气缸的选择 16

4.3.2 水平气缸的选择 17

4.4 电机同步带传动设计与计算校核 18

4.5 轴的计算与校核 19

4.6 滚动轴承的计算与校核 21

4.7 螺纹的计算与校核 23

4.7.1 轴向静载螺纹计算 23

4.7.2 受剪螺纹计算 24

第五章 总结 26

参考文献 27

致谢 28

第一章 绪论

1.1研究背景

机械装配生产线也被称为流水线。工业上的制造方法是指每个生产单元仅集中于一定段的工作,以提高工作效率和输出。根据装配线的传送模式,它可以被粗略地划分为:带流动装配线和板。七类线,如点划线,双速链,插件线,网带线,悬挂线和辊线。随着物流业务的最基本和最重要的组成部分,流水线被广泛应用于物流行业的各个方面,它的使用被认为是作物流现代化的重要标志。但它不是导致生产效率的成比例增加装配线的完善。

在物流产业较发达的欧美国家,流水线之间的衔接基本上由机器代替,其主旨理念则是围绕着全自动。然而,虽然我国工业产量逐年提升,国内推广全自动生产,但是相比国外,全自动化产量仍然低,很多工厂的每条流水线必须由工人辅助完成,导致综合运输成本偏高、物流效率低下等一些负面影响。从而上下流水线的衔接问题成为自动化是否能真正实现的根本问题。

1.2 研究目的及其意义

随着科技的发展,越来越多的自动化设备被运用在了生产中,其中自动生产线早在上个世纪就出现在了机械制造领域中,如今,它具有极其重要的地位。使用的大批量和大规模生产自动线能提高劳动生产率,稳定和提高产品质量。采用自动化技术不仅可以解放人们从繁重的体力劳动,脑力劳动和恶劣和危险的工作环境的一部分,同时也拓展人。该器官的功能大大提高了劳动生产率,增强人的能力去认识世界和改造世界。

本次设计是对针对生产线存储工件的托盘的移动升降机,根据工作要求,上流输送机和下流输送机之间,存在高低差,且不在同一直线上,如何在分离的输送机之间传送工件,设计一种同时进行上下移动和平行移动的组件,通过输送机加减速控制在两输送机之间进行工件交接。能将装有工件的托盘在空间上进行各个位置的准确输送。带式输送方式是煤矿等最理想的高效连续运输设备,具有长距离,大运量,连续输送等特点,而且运行可靠易于实现自动化,集中化控制;导轨式输送同样具有运量大、速度快、并且相对带式更安全、准点、保护环境,同样可实现自动化;传统液压输送可以输出大的推力或者大转矩,可实现低速大吨位运动,并实现过载保护,无级调速,调速范围大,且可在系统运行过程中调速,在相同功率条件下,液压传动装置体积小、重量轻、结构紧凑。在各种输送方式的对比下选择以上三个最有优势的方式进行组合,实现成品在空间上升降,前后左右的运输,从而完成输送机交接升降滑动组件的设计。

第二章 整体方案设计

2.1装置总体简介

针对自动化生产线中,上流输送机和下流输送机之间,存在高低差,且不在同一直线上,从而设计一种输送机交接升降滑动组件,实现上下流输送机之间的衔接,完成物料的运输。本装置具体工作流程如下图所示:

上流输送机末端

本装置前端

高度差调零

水平面同直线

本装置末端

下流输送机前端

气缸1传动

气缸2传动

带传动

图2.1 装置工作流程图

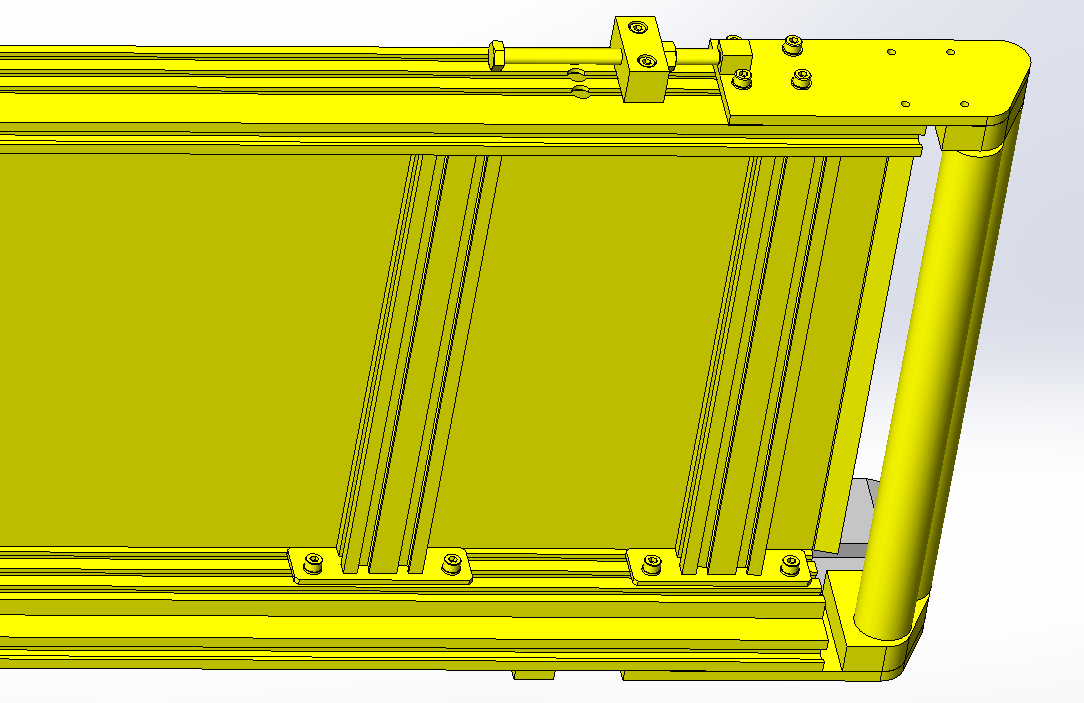

输送机交接升降滑动组件主要由机械结构部分组成。其机械机构部分中运动执行模块完成了物料在高度和水平面的移动,提供物料的运输动力;限位导向模块在高度以及水平面内移动的同时保证了装置运动相对位置的精度,实现准确的物料运输;缓冲装置最后保证了在准确运输物料的同时减少装置的损坏,实现持续性物料运输。

2.2机械机构概述

输送机交接升降滑动组件的机械结构部分主要由运动执行模块、限位导向模块、缓冲模块三个模块组成,分别提供了物料运输的动力、准确性、持续性。

2.2.1运动执行模块

图2.2

竖直气缸

图2.3

水平气缸

图2.4

带传动机构

运动执行模块由上面三图所示,由气缸1、气缸2传动与带传动组合而成,分别实现了高度差、水平面位置差的调整以及最后的输送,保证了上下流输送机的衔接。

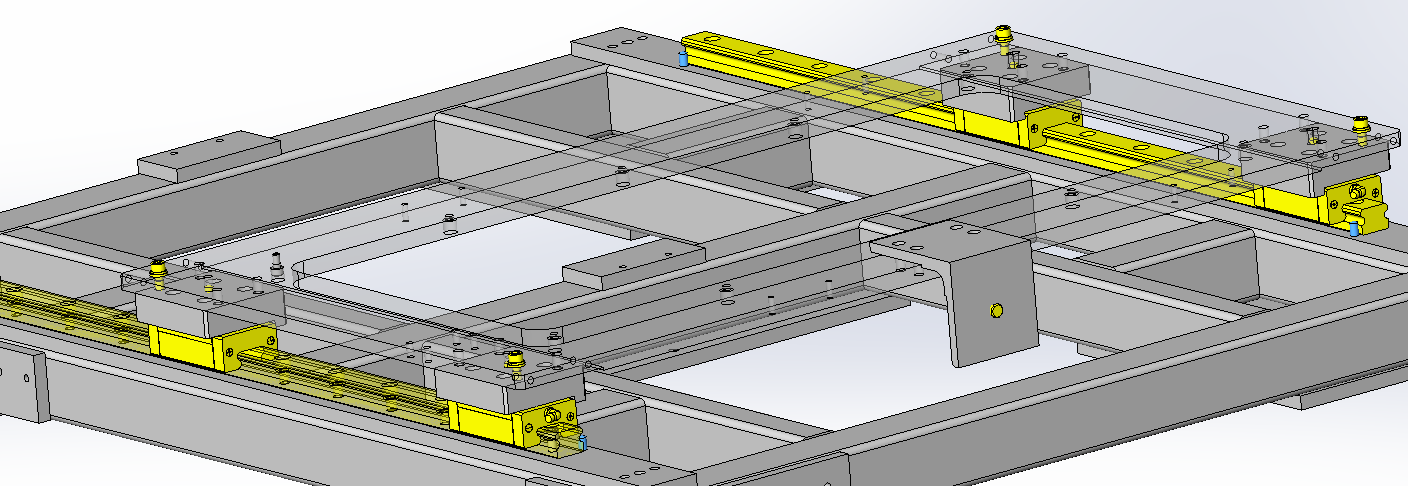

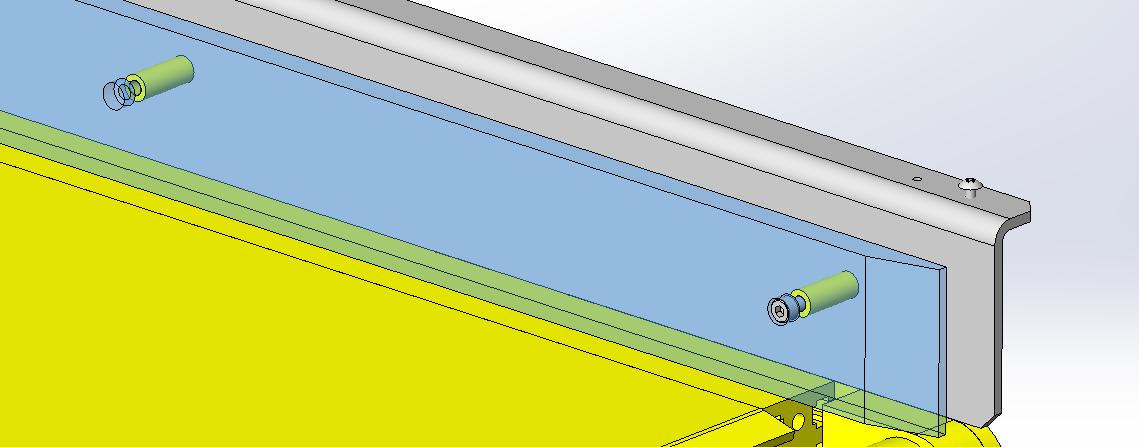

2.2.2限位导向模块

1:直线导轨导向

2:定位销限位

图2.5 水平方向的导向与限位

1

2

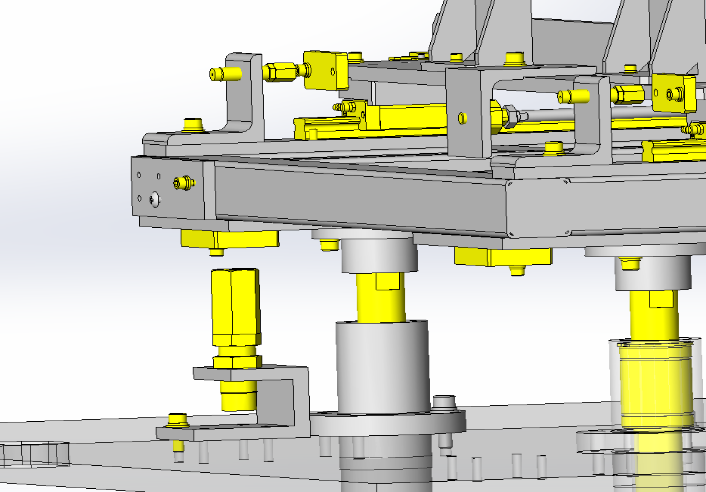

1直线轴承导向

2:螺钉限位

图2.6 竖直方向的导向与限位

2

1

上图所示为限位导向模块,其中两图1、2分别表示了在水平面内直线导轨、定位销;竖直方向上的直线轴承与螺钉。直线导轨通过与滑块的配合、光轴与直线轴承的同轴配合都实现了不同方向上直线运动的导向。定位销与滑块、螺钉与装置上下底板的接触配合实现了两个运动的限位,从而确定该装置的工作尺寸。

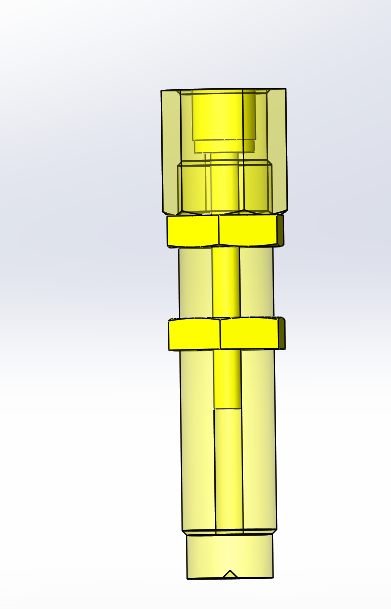

2.2.3缓冲模块

图2.8

竖直方向缓冲装置图

1:接触端2:主体

3:定位端

图2.9 缓冲装置图

图2.7 水平方向缓冲图装置

1

2

3

该滑动组件中具有缓冲作用的装置如上图所示,水平方向与竖直方向同样利用缓冲装置图中的1与2的相对运动产生的阻尼让装置在移动到与1接触端的位置得到一定的缓冲,例如图 水平移动过程中装置侧面与接触端接触,图 运动过程中装置支架底板通过缓冲板与接触端接触最终达到缓冲的效果,从而延长整个滑动组件的使用寿命,使装置工作的得到持续。

第三章 机械结构设计

本装置的机械结构部分主要分为运动执行模块、限位导向模块以及缓冲模块三大模块。下面将详细介绍其中机构组合以及其运动原理。

3.1运动执行模块

本装置中的运动执行模块给整个装置工作提供动力,根据装置运动所需,上下流输送机运输方向一致但不在同一高度且除去高度差同平面内不在同一直线上,从而需设置三个方向的直线运动。在此分为高度差调零运输、同直线化运输以及最后的带传动运输。

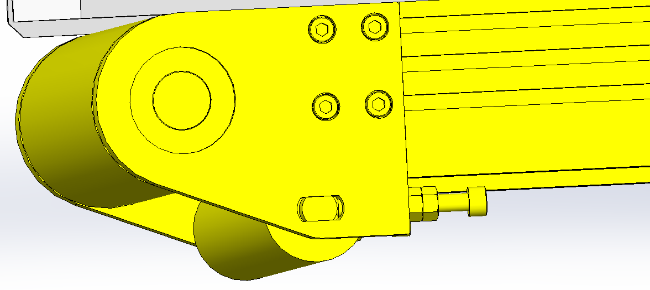

3.1.1高度差调零运动执行装置

1:上底板 2:下底板 3:气缸推杆连接头

4:气缸推杆5:下底板连接板 6:传感器1

7:进气孔8:气缸外壳 9:传感器2 10:出气孔

图3.1 高度差调零运动执行装置图

1

2

3

4

5

6

7

8

9

10

运动执行模块的高度调零装置中气缸给该装置提供动力来源,气缸外壳通过下底板连接板与下底板连接,保证气缸外壳处于相对固定状态,在上底板处于最低高度时即推杆处于下极限位置,传感器1得到信号,出气孔与进气孔同时打开,通过进气孔进气给与气缸推杆动力使得推杆与外壳保持相对直线运动,并同时推杆通过连接头与上地板相连,在上底板得到动力时,竖直上升运动,在推杆上升运动到上极限位置时,传感器2得到信号,停止继续进气,使得高低差调零。装置后续运动得到保障。

在物料得到成功的运输之后,出气孔与进气孔再次同时打开,在没有进气的时候,装置重量提供向下的动力,推杆被迫向下运动,达到下极限位置的时候停止运动,从而实现一整个循环。

3.1.2 平面内同直线化运动执行装置

运动执行模块中的同平面内直线化运动由不同的气缸提供动力来源,气缸外壳前后两端通过轴座固定在支撑架上,前后两个螺母可对气缸外壳的位置进行微调。

1:支撑架2:进气孔3:后轴座 4:传感器1 5:气缸外壳

6:传感器2 7:出气孔 8:前轴座 9:气缸推杆 10:底板

11:推杆连接头 12:直角连接板

图3.2 水平面内同直线化运动执行装置图

1

4

3

2

5

8

6

7

9

10

11

12

在高度差调零之后,并且当气缸推杆处于图中左极限位置时,传感器1得到信号,进气孔与出气孔变为开通状态,通过进气孔对气缸提供进气,使得液压气对推杆后端提供压力使得推杆与外壳保证同轴状态下产生相对运动,同时推杆头部通过推杆连接头与直角连接板相连,从而由推杆的运动带动与直角连接板相连的底板在图中向右运动,在推动杆运动到图中右极限位置时,传感器2得到信号,之后停止对气缸供气,并同时关闭进气孔与出气孔。使得上端输送装置与下流输送装置在高度差调零之后保持在同一直线上,保证最后物料成功的直线运输到下流输送装置。

复位过程中,推杆处于图中右极限位置,由传感器2得到信号,出气孔与进气孔同时打开,气孔状态改变,出气孔得到供气,进气孔排气。在气压提供的压力状态下,推杆得到复位运动的动力,保持与外壳同轴的状态下向左运动,同样情况下,由直角连接板连接的底板保持与推杆相对静止,向右运动。最后推杆到达图中左极限位置,传感器1得到信号,停止对出气孔的供气,完成整个工作循环。

3.1.3 带传动运动执行装置

1:皮带支撑板 2:皮带 3传感器 4:内导向板 5:外导向板

6:圆柱销7:后连接板 8:后滚轮 9:固定块 10:底板

11:直角连接块 12:支撑架13:物料箱 14:前连接板

15:传动盒 16:同步带 17:同步齿轮 18:电机 19:前滚轮 20:下流输送装置

图3.3 带传动运动执行装置图

7

8

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: