风电叶片多点静载测试加载装置设计毕业论文

2020-02-17 20:50:04

摘 要

为进行大尺寸风电叶片的疲劳测试需要用到静载测试加载装置。根据风电机组叶片加载试验的试验要求,选择了一套垂直静力液压加载测试方案。完成了液压驱动装备研发,设计了液压驱动系统原理图,进行了液压驱动系统主要参数及各元件选型。 又针对静载测试过程中叶片会受力产生变形影响测试加载精度的实际情况,设计了载荷随动装置。该载荷随动装置通过传感器感应载荷施加点的变形,把数据传到计算机经过计算后由控制系统控制进行直线和旋转两个方向移动,可以做到在静力加载过程中随着叶片的变形移动,使加载力始终垂直于加载点,从而提高加载精度。

关键词:风电叶片;静载测试;加载装置;载荷随动

Abstract

In order to test the fatigue of large size wind turbine blades, static load test loading device is needed. According to the test requirements of wind turbine blade loading test, a set of vertical static hydraulic loading test scheme is selected. Completed the research and development of hydraulic drive equipment, designed the schematic diagram of the hydraulic drive system, and carried out the main parameters and components selection of the hydraulic drive system. Aiming at the fact that the blade will be deformed by force during static load test, which will affect the test loading accuracy, a load servo device is designed. The load-following device senses the deformation of the applied point of the load through sensors, transfers the data to the computer after calculation, and controls the movement of the data in two directions: straight line and rotation by the control system. It can move along with the deformation of the blade during the static loading process, so that the loading force is always perpendicular to the loading point, thus improving the loading accuracy.

Key Words:wind turbine blade;static load test;Loading device;load following device

目 录

第1章绪论 1

1.1选题背景及意义 1

1.2国内外研究现状 1

1.3本课题的研究内容 2

第2章 风电叶片多点静载测试加载装置总体方案设计 3

2.1加载方案要求与设计 3

2.1.1加载方案要求 3

2.1.2驱动力的选择 3

2.1.3.加载力方向的选择 4

2.1.4加载方案的设计 4

2.2液压驱动系统设计 5

2.2.1液压驱动系统设计 5

2.2.2液压驱动系统主要部件的计算与选型 7

第3章 载荷随动装置设计 11

3.1装置意义及作用 11

3.2方案选择 11

3.2.1装置安装部位选择 11

3.2.2运动方案的选择 11

3.2.3机械结构设计 12

3.3零件选型及组装 14

3. 4 关键部位校核 17

3.4.1滑动螺杆校核 17

3.4.2蜗轮蜗杆校核 18

3.4.3连接螺栓校核 19

第4章总结 21

参考文献 22

致谢 23

第1章绪论

1.1选题背景及意义

随着社会的不断发展,科学技术的不断进步,人类对能源的需求越来越大,但是世界上的不可再生能源的总量却是有限的,所以探索可再生能源成为了必然趋势,最急迫的事情就是寻找到一种或多种高效率而且可持续的能源生产方式。风能是一种可再生的环保能源,越来越受到各国重视,风力发电的技术也在不断进步,进行风电转换的主要装置是风力发电机。近年来,我国也逐渐重视这一可再生能源产业,风电产业也确实在崛起,肉眼可见的是安装风电发动机的叶片尺寸越来越大,但随着叶片尺寸的增大,在尺寸不大的叶片中并不产生主要影响的结构强度变成了重要问题,断裂事件也时有发生,因为叶片是风力发电机接触风能的主要部分,为了使风力发电机的稳定运行,叶片的强度、刚度、可靠性必须得到保证。根据国际标准IEC 61400-23《风电叶片测试》,风电叶片的静强度试验也是结构性能评价的重要手段。通过静强度试验是叶片制造企业质量认证的必要组成部分。

为了确保风电叶片的可靠性,工作从风电叶片的生产前就开始了,设计者通过各种理论实践知识在设计的时候就尽可能地优化风电叶片的性能,在生产过程中,工艺工程师也通过各种加工手段控制质量,但这还不够,风电叶片生产后必须经过多重检验。质检是品质控制的最后一环,非但不能因为已经做了前期那么多工作而轻视它,反而要秉着负责任的态度重视它。因为它不光可以验证前期的设计是否正确,加工是否可靠,还能为后续的再优化提供数据支持,还可以防止劣质叶片流入市场,产生安全事故。

根据JB/T 10194-2000的有规定,新设计的叶片和工艺有重大技术改进的批次生产叶片,都需要对叶片进行静载荷试验。国内这方面的技术相对落后,大多只能测试小叶片,虽然国外已有多家机构研制了全尺寸静载的风机叶片试验台,但引进的成本较高,面对我国风电机组叶片尺寸越来越大的形势,设计一种多点静载风电机组叶片试验装置显得尤为迫切。

1.2国内外研究现状

西方国家叶片检测起步较早,许多大型叶片生产企业都有自己的叶片检测站,形成了较为完整的叶片检测标准和认证体系。例如,Blaest(由挪威船级社、丹麦RISOE国家实验室、FORCE技术公司建立)可以独立完成长达100米的风力涡轮机叶片的检测和组装。而比起风电叶片检测设备的制造,学者研究方向更倾向于结构的分析优化,例如Jensen F.M等人对34米叶片进行了有限元分析,基本没有专门研究静力加载装置的文献。

目前,国内较大的叶片检测机构有中航惠腾风电设备股份有限公司、中复连众复合材料集团有限公司、中材科技股份有限公司、LM 等,主要采用单点加载法和多点加载法对风机叶片进行静态检测。学者方面:孔晓佳等人研究的叶片是2.6米,加载点只有2个,张磊安、崔庆等人设计的测试加载装置加载点有5个,不过测试叶片的长度为56.4米及62米,其他学者研究的装置用来测试的叶片长度也都在100米之下,没有测试百米以上风电叶片的静载测试装置。对于百米以上长度的叶片检测,5个加载点显然是模拟不了现场受力情况的,而现实又有这样的需要,所以需要开发一套用于风电叶片多点静载测试加载装置。至于载荷随动装置,国内外都没有用于风电叶片的静载测试加载。

1.3本课题的研究内容

针对100米以下、加载节点少、无法满足市场需求的风机叶片静载荷试验对象存在的问题,设计了风机叶片多点静载荷试验加载装置的总体方案,研究了静载荷方案,设计了液压系统。通过对液压系统主要参数的设计,完成了液压传动系统设计。驱动系统部件的选择。本文还针对静载测试过程中叶片会受力产生变形影响测试加载精度的实际情况,设计了载荷随动装置,实现装置在静力加载过程中随着叶片的变形移动,使加载力始终垂直于加载点,从而提高加载精度。

第2章 风电叶片多点静载测试加载装置总体方案设计

2.1加载方案要求与设计

2.1.1加载方案要求

要求设计一种现场安装方便,可现场调试的风电叶片多点静载测试加载装置。要求加载状况尽量模仿实际上风电叶片的工作情况。要求可以进行多阶段加载,最小加载力为10千牛。要求加载精度小于1%。要求外形尺寸要适合于现场工作。

2.1.2驱动力的选择

静载试验需要驱动力,可从液压驱动、电机驱动或气动驱动中选择。

气动装置具有结构简单、易接近空气源、开关速度快、可安装调节器等优点,可根据需要调节开关速度,但是气体削减性大,关闭时有弹性、输出功率低,耗气量大,效率低,噪音大,容易产生振动。一般而言在风电叶片的静载试验中,驱动力不是电机驱动就是液压驱动,除非有特殊要求,没有使用气动驱动的,所以不选择气动驱动。

虽然电气装置具有适用性强、不受环境温度影响、输出扭矩范围宽、控制方便、直流、交流、短波、脉冲等信号的自由使用等优点,但适用于放大、存储、逻辑判断和计算、小型化、机械自锁、易于安装、维护检修方便等种种优点,但是其结构复杂杂,机械效率低,一般只有25%-60%,输出速度不能太低或太高,易受电源电压、频率变化的影响,在实际应用中,只有小叶片试验是由电机驱动的,如孔晓佳用电机驱动测试2.6米的叶片,而本文针对的是100米以上的风力发电叶片,所以不选用电机驱动。

液压传动具有结构简单、体积小、输出力大、易于获得低速或高速、无级变速、液压油粘度引起的效率高、自润滑功能和防锈功能等优点,相比起来油温变化引起油粘度的变化、液压元件和管道易渗漏的缺点可以接受,它非常适用于风力机叶片的静载荷试验驱动力。

综上所述,风机叶片静载试验的驱动力为液压驱动,需要装配液压驱动系统。

2.1.3.加载力方向的选择

加载力的方向可以选择垂直力或水平力。由于水平施力会受到设备自身重量的影响,导致力的施加方向变化,测试精度下降,而竖直施力则不会受这种影响,而且水平施力需要根据叶片外形尺寸额外搭加载支架才能实现水平加载,竖直加载不需要额外设备,所以风电叶片的静载试验的加载力方向选择竖直施力。

2.1.4加载方案的设计

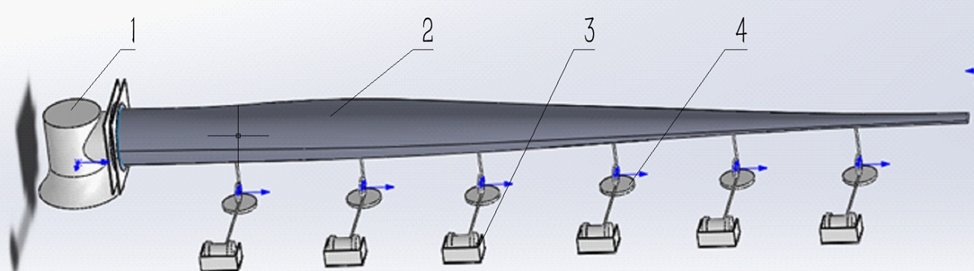

加载装置主要由液压驱动系统(液压站)、加载支座(可调节,适应不同大小的叶片)、夹具(安装传感器)、钢丝绳(传递加载力)、载荷随动装置(提高加载精度)和控制系统组成。一个加载点配一组试验装置,考虑到叶片的长度,一共设置六个加载点即一共有六组装置。装置的加载位置由受力分析决定,尽量模拟风电机组安装后叶片的受力环境。加载支座为筒形,固定在地面(混凝土)上,叶片连接在加载支座上,液压站通过钢丝绳输出加载力。钢丝绳通过载荷随动装置的区域,牵引钢丝绳,可以改变钢丝绳的位置从而调节加载力的方向,然后和夹具连接。夹具上安装了传感器,载荷随动装置上也有,数据传到控制系统控制载荷随动装置的移动。如图2.1所示:

1-筒形支座2-风电叶片3-液压泵站4-载荷随动装置

1-筒形支座2-风电叶片3-液压泵站4-载荷随动装置

图2.1 风电叶片多点静载加载方案

2.2液压驱动系统设计

2.2.1液压驱动系统设计

2.2.1液压驱动系统设计

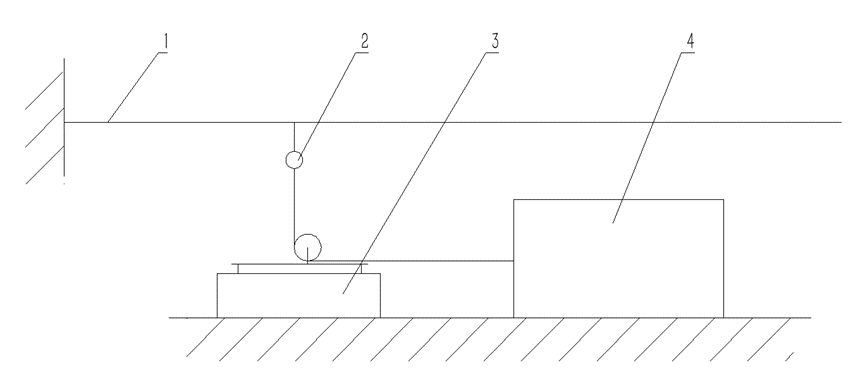

1-叶片2-传感器3-载荷随动装置4液压站

图2.2 液压系统单点加载方案

图2.2 液压系统单点加载方案

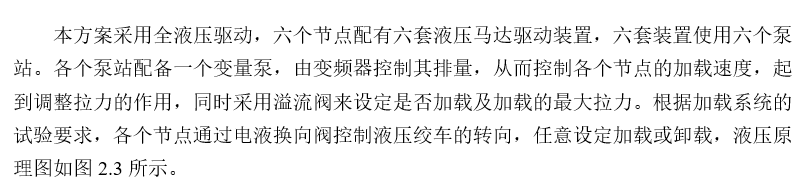

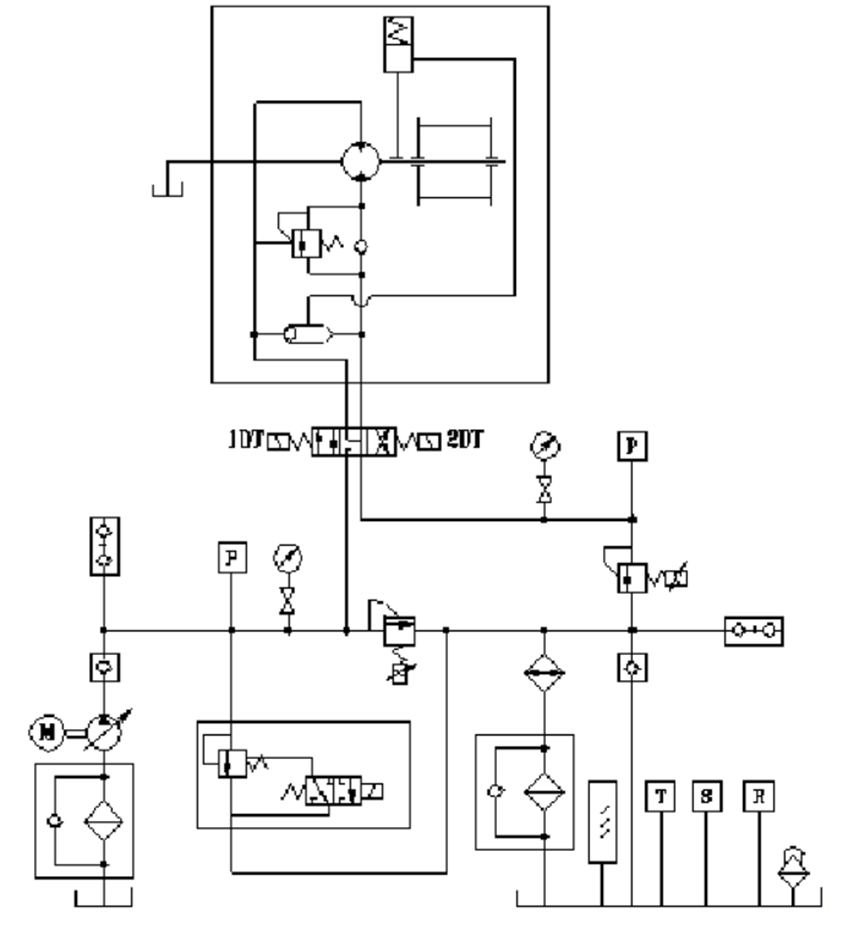

图2.3 液压原理图

液压原理图

2.2.2液压驱动系统主要部件的计算与选型

液压绞车选型:考虑液压系统的主要参数,如压力、流量、功率等,结合静载试验的特点,选择济宁元昇机电股份有限公司的 IYJ477-350-42-ZPG 液压绞车。拉力350千牛,总排量33812.3ml/rev,工作压差30.8兆帕,液压马达型号A2FE160,行星减速器型号IG160W3(i=210.8)。

选择泵:

(2.1)

公式中,为液压泵输出流量;

为系统泄漏系数,K一般取 1.1~1.3,在此取K为1.2;

为马达的最大流量。

在满足工作压力的同时,根据液压泵的输出流量、系统的工作压力值和液压泵的压力储备,所选液压泵的额定压力应为实际压力的30%左右[6]。选择华德液压有限公司的斜轴式轴向柱塞式变量泵,型号为:A7V58EP1RPG00[6]。

确定液压泵的驱动功率:

(2.2)

公式中,为液压泵的总效率,查表取0.85;

为液压泵的驱动功率;

为液压泵的最大工作压力;

为液压泵的最大工作流量。

求出液压泵的驱动功率。

最终选择电机型号为BPY180L1-4-IMB5,其驱动功率为22千瓦,转速为 1450转每分,

额定电压为380伏,频率为50赫兹。

用经验公式计算油箱的容积:

(2.4)

公式中,为油箱的有效容积;

为与系统压力相关的经验系数,在此取5。

由计算可搭载估算油箱的体积为600L,由此选择武汉欣通达液压气动设备有限公公司的600L油箱,基本尺寸为1000×800×800mm。

液压系统的压力、体积和机械损失所造成的能量损失将转化为油中的散热,这将提高油的温度并产生一系列的不利影响。因此,为了控制系统的温升,有必要对系统的发热和温升进行计算。该系统的总热值可通过以下公式估算。

(2.5)

公式中,为液压系统的总散热功率;

为液压系统的输入功率,即泵的输入功率;

为液压系统的输出功率,即液压马达的输出功率;

(2.6)

(2.7)

只考虑油箱散热时,单位时间内的油箱散热量为:

(2.8)

公式中,为系统的总散热量;

为系统的散热系数,根据有关手册,考虑试验环境通风条件良好,取值

;

A为油箱的有效散热面积,

。

当液压系统的散热量等于发热量时,即时,系统处于热平衡状态,液压系统的温升为:

(2.9)

根据有关手册,一般工作机械的温升,计算出的温升远大于临界值。因此,在实际的液压系统中,有必要安装冷却器。选择山东潍坊迈捷电机设备有限公司的液压风冷散热器AH1417T,流量140L/min,工作电压220V。

其余部件选型如表2.1所示:

图2.1 液压部件表

序号 | 部件名称 | 型号 | 主要参数 | 备注 |

1 | 电磁溢流阀 | DBW10B-1-50/31.5EG24NZ4 | 额定压力31.5MPa | 浙江乐清欧力克液压有限公司 |

2 | 比例溢流阀 | DBE20-30B/315Y | 通径20mm,直流驱动,额定压力25MPa | 上海誉意液压电机有限公司 |

3 | 电磁换向阀 | 4WE10E20B/AG24Z4 | 直流驱动 | 江苏姑苏区欧铺机械设备行 |

4 | 单向阀 | S20A32B | 通径20mm,开启压力0.3MPa | 江苏九洲阀门有限公司 |

5 | 弹性联轴器 | ROTEX-42 | 轴向插入式安装 | 津艾奇逊科技有限公司 |

6 | 吸油过滤器 | ZL12B-122/10 | 公称流量16L/min | 河北固安创辉过滤技术有限公司 |

7 | 压力表开关 | SWS-B04-A1 | 最高工作压力40MPa | 安徽中特佳控制系统有限公司 |

8 | 径向压力表 | SPG063-00250-01-S-B04 | 表径63mm | 上海沧泽机电设备有限公 |

9 | 压力变送器 | HAKK-316GERC2 | 精度等级0.5% | 南京宏沐科技有限公司 |

10 | 液位开关 | SNK150V-C-O-12-PT100 | 西安盖文电子科技有限公司 | |

11 | 温度传感器 | TS-SNA/SNK-PT100 | 测温范围-40℃~150℃ | 欧姆龙自动化(中国)有限公司 |

12 | 信号转换器 | TS-SNA/SNK-PT100-C | 工作电压20-32VDC,模拟类型输出4-20mA | 北京汉达森机械技术有限公司 |

13 | 液压空滤器 | SMBB-80-S-O-10-O-C-S100-O | 卡口式油口 | 武汉恒达液压设备有限公司 |

14 | 液压油 | L-HM32 | 运动粘度为 33.4mm2/s | |

15 | 吸油滤油器 | ZL12B-122/10 | 公称流量16L/min,过滤精度10微米 | 利菲尔特滤器股份有限公司 |

16 | 回油滤油器 | RFA-160*5L-Y | 公称压力1.6MPa,过滤精度10微米 | 利菲尔特滤器股份有限公司 |

第3章 载荷随动装置设计

3.1装置意义及作用

在静载测试试验中随着加载力的提高,叶片受力会产生变形,若是按照没有载荷随动装置的加载方案,由于施力点不会发生变化,而受力点变化,力的加载方向会发生变化不再是垂直施加,而驱动力的大小不变,所以实际上施加给叶片的加载力会变小影响加载的精度,降低了检测结果的准确性。如果在静载测试装置中加上了载荷随动装置,该载荷随动装置通过传感器感应载荷施加点的变形,把数据传到计算机经过计算后由控制系统控制移动,可以做到在静力加载过程中随着叶片的变形移动,使加载力始终垂直于加载点,从而提高加载精度,提高检测结果的准确性,也更符合实际的工作情况。

3.2方案选择

3.2.1装置安装部位选择

载荷随动装置可以选择安装在受力点,也就是附加在叶片上,也可以安装在施力点,也就是底面上(坐动器)。由于安装在叶片上不光有自重影响加载精度,而且结构设计和控制算法更加复制,而安装在地面上对与叶片没有额外重量负荷,由于底面相对静止结构设计更加方便,所以选择了这种方案。

3.2.2运动方案的选择

确定运动方案之前先需要确定载荷随动装置的运动维数,一维直线运动太过简单,而且实际加载过程中叶片不会光沿着一个维度变形,不符合实际首先排除;而后是在二维运动和三维运动中选择,由于三维运动太过复杂,有些超出能力范围,而且二维运动也可以满足设计需要达到提升加载精度的目的,所以选择二维运动。

二维运动有多种选择,如直线运动与直线运动相结合、旋转运动与旋转运动相结合、直线运动与旋转运动相结合。其中,回转运动与回转运动的结合不适合于随动器的工作状态。直线运动与直线运动相结合,需要设计滑动轨道。对于滑动轨道而言,因为要求工作台可以到达一定范围内的所有位置,若是铺单层滑轨必然有所遗漏,而双层滑轨虽然可以达到要求,但是对材料的要求提高从而导致成本提高,所以不选择直线运动和直线运动的组合。