基于深度学习的热误差建模毕业论文

2020-02-17 22:20:47

摘 要

Abstract II

第1章 绪论 1

1.1 课题研究背景及研究目的 1

1.2 相关领域国内外研究现状 2

1.2.1 温度场监测与误差测量 2

1.2.2 温度测点优化技术 2

1.2.3 热误差建模 3

1.2.4 存在的问题 4

1.3 研究内容及全文组织结构 5

第2章 数控机床状态监测与分析 6

2.1 数控机床结构特点及热源分析 6

2.2 数控机床温度场与热误差监测 7

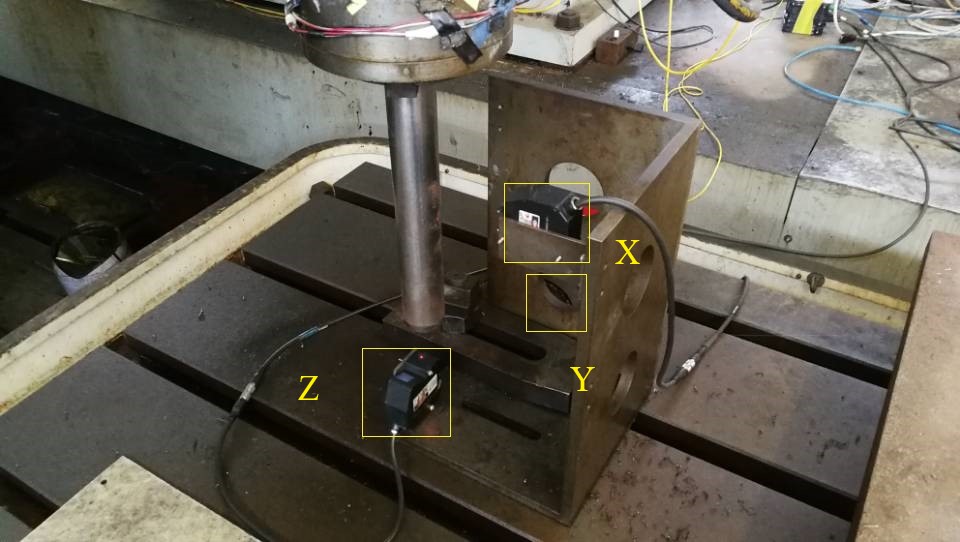

2.2.1 数控机床温度传感器的布置 7

2.2.2 数控机床位移传感器的布置 8

2.2.3 温度场与热误差检测系统 10

2.3 本章小结 10

第3章 数控机床热误差建模 11

3.1基于BP神经网络的热误差建模 11

3.1.1 BP神经网络简介 11

3.1.2 BP神经网络的热误差建模 11

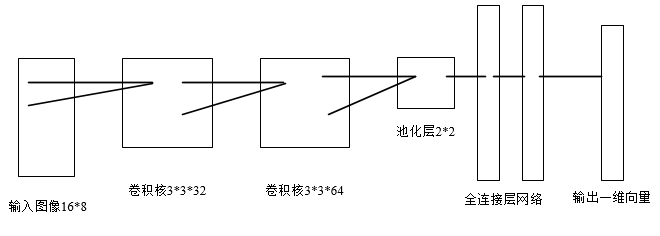

3.2 基于卷积神经网络的热误差建模 12

3.2.1 卷积神经网络简介 13

3.2.2 卷积神经网络的基本结构 13

3.2.3 卷积神经网络的热误差建模 15

3.3 本章小结 16

第4章 热误差模型试验结果分析 17

4.1 基于BP神经网络的实验过程及结果 17

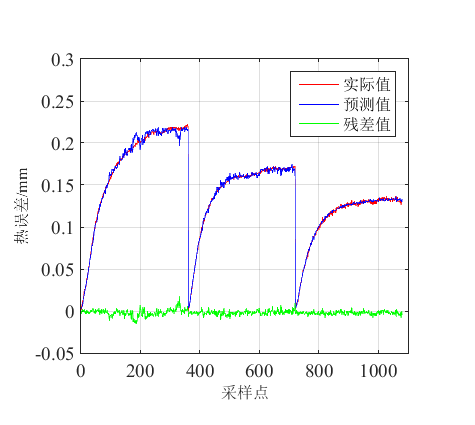

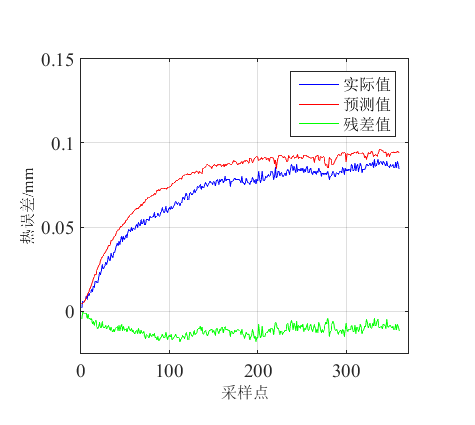

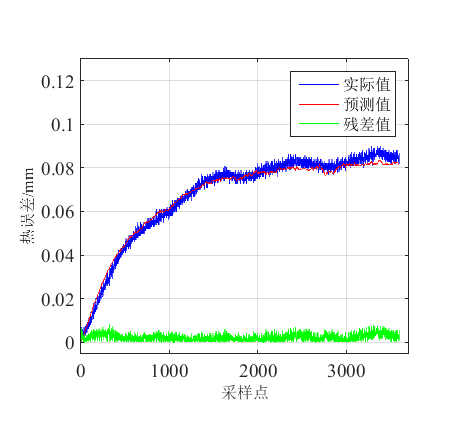

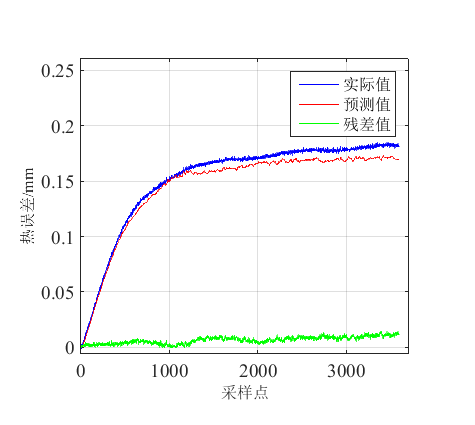

4.2 基于卷积神经网络的热误差预测与分析 19

4.2.1 卷积神经网络预测结果 19

4.2.2 BP神经网络与卷积神经网络模型对比 20

4.2.3 热误差模型鲁棒性研究 20

4.3 本章小结 21

第5章 总结与展望 22

5.1 全文工作总结 22

5.2 下一步的工作展望 22

参考文献 23

致 谢 25

摘要

随着科技的发展,数控机床也在不断地更新换代,并在工业发展中发挥着更大的作用。由于工业水平的提高,对机床加工精度的要求也越加严格。而机床在加工过程中,零部件会因受热膨胀而产生误差,这将严重影响加工精度。因此,提高加工精度的关键就在于减小加工过程的热误差。

本文主要围绕ZK5540A型的数控定梁龙门移动钻床展开研究。对该机床的温度场分布和热误差进行分析,利用BP神经网络和卷积神经网络构建的热误差预测模型对主轴在Z轴方向上的热误差进行分析,本文研究内容概括如下:

首先,本文简介了研究背景和目前国内外研究现状。前期通过大量查阅相关领域的文献,对温度场与热误差检测、温度测点优化技术和热误差建模有了进一步的认识。然后是对数控机床表面温度场的研究与分析。在对机床自身结构研究之后,分析数控机床的主要热源,只有在确定只要热源以后才能在其附近部署温度传感器。接下来,根据获取的温度场和热误差数据,分别建立了基于BP神经网络和卷积神经网络的热误差预测模型。在输入采集数据进行训练以后,选取拟合效果较好的模型进行热误差预测,对比两种神经网络的训练过程和预测结果,得出基于卷积神经网络的热误差预测模型更适用本次实验数据。最后验证模型的鲁棒性,证明本次实验构建的模型具有鲁棒性强的特点。

关键词:数控机床;卷积神经网络;热误差建模;鲁棒性

Abstract

With the development of science and technology, CNC machine tools are constantly being updated and played a greater role in industrial development. Due to the improvement of the industrial level, the requirements for the machining accuracy of machine tools are becoming more stringent. In the process of machining, the parts will be subject to errors due to thermal expansion, which will seriously affect the machining accuracy. Therefore, the key to improving the machining accuracy is to reduce the thermal error of the machining process.

This paper mainly focuses on the research of ZK5540A CNC fixed beam gantry mobile drilling machine. The temperature field distribution and thermal error of the machine tool are analyzed. The thermal error prediction model constructed by BP neural network and convolutional neural network is used to analyze the thermal error of the spindle in the Z-axis direction. The research contents are summarized as follows:

First of all, this paper introduces the research background and current research status at home and abroad. In the early stage, through a large number of literatures in related fields, the temperature field and thermal error detection, temperature measurement point optimization technology and thermal error modeling have been further recognized. Then it is the research and analysis of the surface temperature field of CNC machine tools. After studying the structure of the machine tool, the main heat source of the CNC machine tool is analyzed. Only when the heat source is determined can the temperature sensor be deployed in the vicinity. Next, based on the acquired temperature field and thermal error data, a thermal error prediction model based on BP neural network and convolutional neural network is established. After inputting the collected data for training, the model with better fitting effect is selected for thermal error prediction, and the training process and prediction results of the two neural networks are compared. It is concluded that the thermal error prediction model based on convolutional neural network is more suitable for this experiment. data. Finally, the robustness of the model is verified, and the model constructed in this experiment is proved to be robust.

Key Words:CNC machine tool; convolutional neural network; thermal error modeling; robustness

第1章 绪论

1.1 课题研究背景及研究目的

近年来,随着机械加工技术的不断进步,在众多行业的制造和加工过程中,数控机床都是必不可少的基础设备。重型机床可以分成立式和卧式两类机床,通常是对大型零件进行加工。重型机床的工作原理是使用机床车刀对正在旋转的零件进行加工,能够完成多种不同形状工件的加工。重型机床的应用领域涉及国防军工、船舶制造、能源交通等主要工业支柱产业以及国家重点工程,在我国的经济发展中占有不可小觑的地位,这不仅能够体现了我国的综合实力,也影响着我国的对外贸易和经济发展。重型机床的发展一直都是国家关注的战略重心之一。

然而,重型机床由于受加工过程和加工环境的综合影响,其运转功率通常较大,内部的零部件就会出现发热严重的现象,从而导致机床零部件受热产生变形。在正常情况下,重型机床的加工误差主要包含以下几点:

(1)机床自身制造缺陷所造成的几何误差

(2)加工过程中切削力带来的误差

(3)零件受热膨胀产生的误差

(4)刀具因磨损产生的误差

(5)伺服系统的误差等

随着机床制造技术的不断提高,先进的仪器设备使得因机床自身制造缺陷所造成的几何误差大幅减小,但是机床加工过程中的热误差还没有很好地解决。据统计数据可知,热误差在机床加工的总误差量中占比极高,并且热误差也会随着加工精度的增高而增大。

现阶段,能够有效减小热误差的方式主要有两种:

(1)热误差防止法:在数控机床设计与建造的过程中,降低其他因素对热误差的影响。控制加工过程的环境温度;为减少在传动过程中产生热量,机床通常会使用摩擦系数不高的轴承和导轨;为加快散热过程,一般会强制冷却机床部件。在设计机床时为使部件均匀受热,通常会选择对称结构等等;热误差防止法很多都是从硬件方面来降低热形变,但实现的难度较大且成本较高。

(2)热误差补偿法:首先利用监测设备实现对机床表面温度和热误差的测量,然后在获得相应数据的基础上建立热误差预测模型,之后再根据预测结果将该误差反馈到热误差补偿系统中,从而减少热误差对加工的影响。由于机床加工环境的时变性和复杂性,热误差防止法在高精度的要求下不易达到热误差预防的效果,加之利用软件实现的热误差补偿法所需费用相较于直接购买高精度机床或是对机床进行硬件升级来提高加工精度,性价比要高出许多。如今,随着科技的发展,热误差补偿技术获得了巨大提升,人们能够更加全面、立体地监测机床误差,并在获得各项参数的基础上建立热误差预测模型,利用热误差预测模型对机床误差进行实时补偿。热误差补偿法经济且高效的特点正获得越来越多人的关注,未来也定将拥有广阔的应用前景。

1.2 相关领域国内外研究现状

1.2.1 温度场监测与误差测量

在对机床表面温度场的研究中,主要有两种方案:一种是利用有限元仿真模拟数控机床的温度场分布,还有一种是在数控机床的表面上部署温度传感器,通过测量机床表面多点的温度数据分析温度场的分布情况。随着科技的飞速发展,新型温度传感器日益增多。利用在数控机床的表面上部署新型温度传感器来实时监测机床温度场分布状态,采用该方法监测机床温度场实时性较好。这也推动了目前在机床温度场的监测领域吸引了愈来愈多国内外学者进行研究。

机床温度场测试的选择中,通常采用热电偶、铂热电阻、红外测温仪和多种多样的数字温度传感器。

2011年,清华大学chen使用32个铂热电阻监测立式加工中心温度场分布,监测机床各个部分的表面温度,并利用采集数据分析立式加工中心的温度场分布[1]。

2011年,捷克科技大学Jiri Vyroubal部署了27个PT100传感器用来监测数控机床的表面温度,并以此分析数控机床的温度场分布。文中的PT100传感器由于它灵敏度高、稳定性好的特点在温度测量相关实验中使用广泛[2]。

2012年,华中科技大学的解志军通过建立有限元模型对主轴的温度场进行分析。之后进一步深入分析热形变的产生原理,并利用对仿真模型的分析有效限制了电主轴的温度,使得机床加工精度有了大幅度的进步[3]。

2013年,浙江大学的邓小雷通过建立主轴系统的有限元模型分析主轴系统的热平衡状态、温度场、热膨胀等热态特性。在分析数控机床主轴系统边界条件的基础上,采用有限元模型对主轴系统仿真和进一步优化[4]。

1.2.2 温度测点优化技术

热误差补偿技术主要是通过建立热误差模型,进一步了解温度与热误差之间的关系。由于影响机床温度的因素有很多,机床表面温度会不断地发生变化。因此,为了实时获得更为精准的数控机床温度场,实验需要在机床表面部署大量的温度传感器。但是这样不仅成本会极大增加,实施难度也会大幅上升。并且机床表面的温度测点之间的相关性会影响热误差模型的鲁棒性,因此,使用机床温度测点优化不仅能够减少部署温度传感器数量,降低实验成本,还能增强模型的鲁棒性。

2002年,Lee Jin-Hyeon通过线性回归对检测点进行处理,根据最小残差平方和选择温度关键测点,大幅降低了监测温度场分布时温度传感器的数量,并且文章中建立的热误差模型还具有鲁棒性强和精度高等诸多优点[5]。

2008年,上海交通大学的闫嘉钰等人对机床温度场的各个监测点进行优化。在文章中依据灰色综合关联度,降低了模型的计算量。文章中所建立热误差预测模型具有鲁棒性强,运算速度快的特点[6]。

2009年,E. Creighton建立基于有限元分析的模型,主要对主轴温度场分布和热变形进行研究。在分析温度与热变形的原始值与模型输出结果之后,证明模型能够预测多工况下主轴的热变形,说明模型具有较强的鲁棒性[7]。

2012年,华中科技大学的刘国利用热变形分解理论,将数控机床划分成四个关键热源区。并通过聚类分析的方法,对温度监测点进行分类。根据实验具体情况,文章还选取了关键热源区域和主轴Z轴方向的热漂移相关系数最大的温度传感器,并将这个温度测点视为温度敏感点[8]。

2013年,长春大学的赵昌龙在机床加工时,实时测量了机床温度场的情况。根据实验得到的温度监测点数据,利用灰色关联度对部署在机床表面的温度传感器进行分析,从主轴 8 个测温点中选取 3 个关键温度测点[9]。

2015年,大连理工大学的丛明等通过相关分析获取关键温度测点,然后通过灰色综合关联度和模糊聚类,分析温度数据与热误差的相关联度,以此为根据对温度监测点进行筛选。文中利用相关联度选择了4 个点作为关键温度测点。之后,又通过多元线性回归证明选取的关键温度测点对热误差的影响[10]。

1.2.3 热误差建模

热误差建模对于分析和减小机床热误差的影响至关重要。通过构建不同的热误差模型对所得温度场数据和热误差数据进行分析,能够更加深入地获取数控机床的热特性,为减少实际加工过程中热误差对加工结果的影响提供解决方法。

2004年,Yang Kong构建了以系统辨识为基础的动态热误差模型。之后根据机床自身的基本结构特性,在动态热误差模型的基础上进行热误差预测。不仅如此,在文章中利用集成反馈神经网络构建的热误差模型,辨别热误差的非线性特征。在文章最后,通过对比多种不同的建模方法,证明集成反馈神经网络相比文章所提的其他模型鲁棒性更强[11]。

2011年,Dongju chen分析了机床热误差的影响因素。作者首先对主轴表面热传导系数及主轴的热特性进行分析,并构建了基于有限元模型的热误差模型对温度场数据和热误差进行分析。对比测量的热误差数据,证明该模型精度极高[12]。

2013年,上海交通大学的杨漪等人通过主成分的分析法,对温度传感器收集的温度数据进行重新组合和降维处理。之后将得到的温度变量当做输入数据,经过BP神经网络训练后预测误差值。在本篇文章中建立的热误差预测模型,预测精度高且训练过程消耗的时间较短[13]。

2015 年,上海交通大学王续林构建了基于 ELM 神经网络的热误差模型。在传统神经网络模型中,模型的神经元数目和权值设置都没有确定或可供参考的数据,因此模型往往只能得到局部最优解。而本文中的模型能够较好地解决此类问题,使模型的预测精度有了极大提高[14]。

1.2.4 存在的问题

在学习了国内外热误差补偿技术相关领域的文献资料可知,在普通数控机床上,对于热误差的检测到实时补偿的过程已经研究的较为深入,可在工业应用中大批量运用还是研究较少,更不用说能够达到商业化阶段。机床温度场分布受诸多因素影响,比如机床所处的位置是否有日光直射,又或者是否处于通风口等,还有机床自身内部结构在加工过程中释放的大量热能。因此数控机床的温度场具有很强的时变性和不稳定性,目前很难实现对数控机床温度场的实时稳定监测。

而在温度场检测过程中,由于机床自身结构的原因,部分热源位于机床内部。比如说在加工时,机床内部的电机就会因不能完全将电能转换成动能而释放大量热量。由于不能在机床里面安装温度传感器,这就会使得对温度场的检测不易达到高效和稳定的监测。因此,只能将温度传感器部署在机床表面,这样的话温度的检测和辨识需要消耗更长时间,通过传感器测量温度相对热误差就会出现滞后。

还有就是重型机床因其体积原因通常会放置在非恒温车间。所处环境的变化会对机床表面温度与热误差的测量产生极大的影响。而在不一样条件下构建模型的补偿效果可能也会大不相同。因此怎样建立长时间有效的热误差模型也是需要解决的问题。

1.3 研究内容及全文组织结构

第 1 章首先介绍是本次实验开设的目的和意义。重型数控机床在如今工业时代发挥着重要作用。但随着时代发展,人们对工业技术的要求也越来越高。重型机床的加工精度受热误差的限制不能满足加工精度的需求。因此,需要利用热误差补偿技术来减少热误差对生产加工的影响。在查阅国内外学者在相关领域的研究后,我对机床热误差有了进一步的认识。

第 2 章着重对ZK5540A的数控定梁龙门移动钻床进行多方面分析。首先分析了机床自身结构特点及其在加工过程中的主要热源。之后需要在热源附近部署相应的传感器。温度场监测主要讨论的问题是测量机床温度场具体设备和测试方法,介绍各个传感器具体布点和每块区域的布点具体实现功能,之后在利用所有传感器捕获的数据对数控机床温度和热误差的关系进行分析。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: